Кривошипный пресс

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к конструкции кривошипных горячештамповочных прессов. Кривошипный пресс содержит станину, выполненную в виде нижней и верхней поперечин и двух стоек, в направляющих которых расположен ползун, соединенный шатуном с эксцентриковым валом, и систему привода и управления прессом. Пресс снабжен установленными вертикально в нижней поперечине пресса упорами. Упоры нижними поверхностями опираются через механизм регулирования упоров на плунжеры гидроцилиндров. Гидроцилиндры соединены трубопроводами с предохранительным клапаном и через распределители с источником давления жидкости и со сливным баком. Механизм регулирования упоров выполнен клиновым и содержит по два приводных клина, расположенных между упорами и плунжерами гидроцилиндров. На каждом клине установлены две гайки, свинчивающиеся с приводными винтами. Гидроцилиндры с плунжерами соединены трубопроводами с гидроцилиндром высокого давления мультипликатора, предохранительным клапаном и через обратный клапан с источником низкого давления жидкости. Полость гидроцилиндра низкого давления мультипликатора соединена через распределители с источником низкого давления жидкости и со сливным баком. В результате обеспечивается упрощение системы регулирования закрытой высоты пресса, повышение точности штампуемых заготовок по высоте и снижение брака штампованных поковок. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к машиностроению, в частности к конструкции кривошипных горячештамповочных прессов. Кривошипные горячештамповочные прессы характеризуются жестким ходом ползуна, перемещение которого при работе пресса определяется размерами и положением звеньев главного исполнительного механизма.

В кривошипных горячештамповочных прессах с жестким ходом ползуна точность заданных размеров отштампованных поковок зависит от упругой деформации пресса, которая определяется его жесткостью и силой деформирования при завершении технологической операции, определяемой многими факторами, характеризующими технологический процесс.

При постоянной величине жесткости пресса точность поковок зависит от силы деформирования. Основными факторами, влияющими на силу деформирования при выполнении технологического процесса, являются температура и объем (масса) штампуемой заготовки. Поэтому высота отштампованной поковки изменяется в пределах упругой деформации пресса в зависимости от силы деформирования, которая в основном определяется температурой и массой заготовки.

Повышение точности поковок увеличением жесткости пресса отрицательно влияет на его технические и экономические показатели, а при создании тяжелых прессов ввиду больших габаритов и массы пресса создаются проблемы изготовления крупногабаритных деталей, сборки узлов пресса, а также транспортирования пресса заказчику.

Повышение точности штампуемых поковок без увеличения жесткости пресса возможно путем контроля влияния температуры, массы заготовки и других параметров технологического процесса на силу деформирования заготовки и соответственно на упругую деформацию пресса.

Известна система управления прессом с учетом температуры и массы заготовки перед штамповкой (см. А.с. №791556, кл. В30В 15/20. Система управления прессом. Бюл. №48, опубл. 30.12.80 г.).

Система управления прессом содержит задающие устройства и датчики скорости подвижных частей пресса, температуры и массы заготовки, соединенные с входом сумматора, блок сравнения с усилителем, связанным с исполнительным органом пресса.

Данная система управления позволяет повысить точность дозирования энергии, которая влияет на точность штампуемых поковок по высоте, за счет регулирования скорости подвижных частей пресса в зависимости от температуры и массы заготовки, замеренных перед штамповкой в штампе пресса, что снижает перегрузки рабочего инструмента и оборудования в конце хода деформирования от избытка кинетической энергии, а также позволяет повысить выпуск качественных поковок, например, при недоштамповке по высоте поковки при недостаточной величине кинетической энергии при пониженной температуре и повышенной массе заготовки перед штамповкой.

Недостатком данной системы является невозможность ее применения для прессов с жестким ходом подвижных частей, например кривошипных горячештамповочных прессов, с целью повышения точности штампуемой заготовки по высоте, снижения брака штампованных поковок и уменьшения перегрузки пресса по силе в конце хода деформирования.

Другим существенным недостатком известной системы является необходимость применения сложной и дорогостоящей системы управления, включающей задающие устройства, датчики скорости подвижных частей пресса, температуры и массы заготовки, сумматор сигналов от датчиков, блок сравнения и другие устройства, неудовлетворительно и нестабильно работающие в условиях кузнечно-штамповочного производства.

С целью повышения точности отштампованных поковок на кривошипных прессах применяются вмонтированные в штамповые блоки упоры, создающие дополнительную силу сопротивления на ползуне пресса в конце хода деформирования. Данные упоры устанавливаются индивидуально в каждый блок штампа и не являются принадлежностью кривошипного пресса. Применение упоров в штамповом блоке приводит к необходимости установки новых упоров при штамповке другой поковки. При многопереходной штамповке поковки происходит при штамповке в предварительных ручьях штампа или при холостых ходах ползуна пресса перегрузка пресса. Недостатки работы пресса с упорами, установленными в штампе, устраняются в конструкции пресса путем изменения закрытой высоты пресса во время его работы (см. Патент РФ №2156188, от 8.12.1998 г., кл. В30В 15/06).

Однако при работе пресса сохраняются недостатки, связанные с тем, что упоры являются принадлежностью не конструкции пресса, а штампа и жесткая установка упоров в штампе не обеспечивает возможность регулирования высоты упоров в процессе работы пресса при изменении температуры штампового блока и инструмента, износа гравюры матриц штампа, а также требует замены упоров на новые при переходе на штамповку другой поковки. Жестко установленные в штампе упоры не позволяют осуществлять предохранение пресса от перегрузки, от заклинивания и поломки пресса, например, при неточном регулировании закрытой высоты пресса.

Ввиду отсутствия конструкций кривошипных прессов, в которых упоры для повышения точности поковок по высоте являлись бы принадлежностью непосредственно кривошипного пресса, принимаем за прототип кривошипный пресс, содержащий станину, выполненную в виде нижней и верхней поперечин и двух стоек, в направляющих которых расположен ползун, соединенный шатуном с эксцентриковым валом, и систему привода и управления прессом (см., например, рис.15.1, стр.221 в книге Кузнечно-штамповочное оборудование: Учебник для машиностроительных вузов / Под. ред. А.Н.Банкетова, Е.Н.Ланского. - 2-е изд. Перераб. и доп. М. - Машиностроение, 1982. - 576 с.).

Недостатком конструкции данного пресса является упругая деформация пресса, что при работе пресса приводит к изменению высоты штампуемой поковки при штамповке из заготовки с переменными параметрами температуры и массы заготовки и изменениях других параметров технологического процесса (условия смазки матриц штампа, износ матриц штампа и другие параметры), влияющих на силу деформирования заготовки и точность отштампованной поковки, приводит к браку штампованных поковок.

Указанные недостатки пресса устраняются в предлагаемой конструкции пресса, при работе которого повышается точность по высоте штампуемой поковки при штамповке заготовки с переменными параметрами температуры и массы заготовки и изменениях других параметров технологического процесса (условия смазки матриц штампа, износ матриц штампа и другие параметры), влияющих на силу деформирования заготовки и точность отштампованной поковки, происходит уменьшение брака штампованных поковок и уменьшение перегрузки пресса по силе в конце хода деформирования.

Указанные недостатки устраняются тем, что кривошипный пресс, содержащий станину, выполненную в виде нижней и верхней поперечин и двух стоек, в направляющих которых расположен ползун, соединенный шатуном с эксцентриковым валом, и систему привода и управления прессом, снабжен установленными вертикально в нижней поперечине пресса упорами, которые нижними поверхностями опираются через механизм регулирования упоров на плунжеры гидроцилиндров, соединенных трубопроводами с предохранительным клапаном и через распределители с источником давления жидкости и со сливным баком. Механизм регулирования упоров выполнен клиновым, содержащим по два приводных клина, расположенных между упорами и плунжерами гидроцилиндров, при этом на каждом клине установлены две гайки, свинчивающиеся с приводными винтами. Гидроцилиндры с плунжерами могут быть также соединены трубопроводами с гидроцилиндром высокого давления мультипликатора, предохранительным клапаном и через обратный клапан с источником низкого давления жидкости, а полость гидроцилиндра низкого давления мультипликатора соединена через распределители с источником низкого давления жидкости и со сливным баком.

Предлагаемое техническое решение позволяет упростить систему регулирования закрытой высоты пресса в зависимости от параметров технологического процесса, повысить точность штампуемой заготовки по высоте независимо от изменения всех параметров технологического процесса, а не только температуры и массы заготовки, что позволит также снизить брак штампованных поковок.

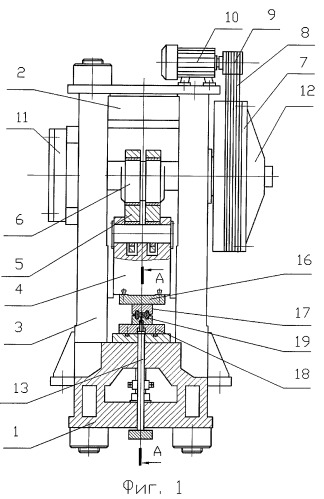

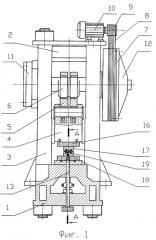

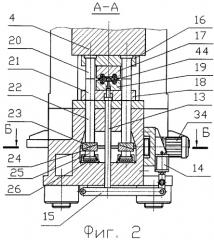

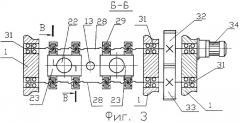

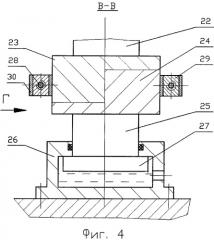

Конструкция пресса поясняется чертежами, где на фиг.1 изображен общий вид пресса с установленным штампом; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - разрез по Б-Б на фиг.1; на фиг.4 - разрез по В-В на фиг.3; на фиг.5 - вид по стрелке Г на фиг.4; на фиг.6 - гидросхема привода упоров; на фиг.7 - вариант гидросхемы привода упоров.

Пресс (фиг.1) содержит станину, выполненную в виде нижней 1 и верхней 2 поперечин и двух стоек 3, в направляющих которых расположен ползун 4, соединенный шатунами 5 с эксцентриковым валом 6. Маховик 7 связан ременной передачей 8 со шкивом 9 электродвигателя 10. Для управления работой пресса он снабжен тормозом 11 и муфтой 12. Конструкция пресса содержит выталкиватель 13 с приводом от пневмоцилиндра 14 и рычагом 15.

На прессе установлен штамп (фиг.1 и 2), верхняя плита 16 которого с матрицей 17 закреплена на ползуне 4, а нижняя плита 18 с матрицей 19 установлена на нижней поперечине 1 пресса. На плите 16 закреплены верхние упоры 20 (фиг.2), а нижние упоры 21 установлены на упорах 22, нижние торцы которых через клинья 23 и 24 (фиг.4 и 5) механизма регулирования упоров упираются в плунжеры 25 гидроцилиндров 26. Плунжеры 25 имеют ограничители 27 их перемещения вверх (фиг.4 и 5).

Механизм регулирования вертикального перемещения упоров 21 и 22 содержит винты 28, которые свинчиваются с гайками 29, установленными в кронштейнах 30 клиньев 23 и 24 (фиг.3 - 5). Винты 28 имеют винтовые нарезки, направления резьб которых выполнено таким образом (левая или правая резьбы), чтобы при вращении винтов 28 клинья 23 и 24 перемещались в зависимости от направления вращения винтов в разные стороны. Гайки 29 установлены в кронштейнах 30 клиньев 23 и 24 с возможностью вертикального перемещения кронштейнов 30 и клиньев 23 и 24. Винты 28 установлены в подшипниках 31 в нижней поперечине 1 пресса и связаны с целью их синхронного вращения шестернями 32 и 33. Вращение винтов осуществляется от мотор-редукторного привода 34.

Гидроцилиндры 26 соединены с гидроприводом трубопроводами с предохранительным клапаном 35 (фиг.6) и через распределители 36 и 37 с насосом 38 и сливным баком 39. Гидропривод снабжен обратным клапаном 40, разгрузочно-предохранительным клапаном 41 и электродвигателем 42.

Возможен второй вариант привода гидроцилиндров 26 (фиг.7). В гидравлической схеме (фиг.7) дополнительно установлен мультипликатор 43, который позволяет в случае необходимости увеличить давление в гидроцилиндрах 26 до значений, обеспечивающих работу пресса с заданными параметрами.

Пресс работает следующим образом.

Перед началом работы пресса ползун 4 занимает крайнее верхнее положение (на фиг.1 ползун находится в крайнем нижнем положении). Тормоз 11 включен, муфта 12 отключена. Электродвигатель 10 через шкив 9 и ременную передачу 8 вращает маховик 7.

Включаются электродвигатель 42 и клапан 36 (фиг.6). Насос 38 подает жидкость в гидроцилиндры 26, создавая давление . Плунжеры 25 гидроцилиндров 26 занимают крайнее верхнее положение до смыкания ограничителей 27 с гидроцилиндрами 26, обеспечивая на одном плунжере 25 силу

где py - давление в гидроцилиндре 26,

fy - площадь плунжера 25.

Значения py и fy выбираются из условия необходимой суммарной силы гидроцилиндров, которая превышает максимальную силу, действующую на упоры 20, 21, 22 и плунжеры 25 в конце хода деформирования. Данная сила существенно меньше номинальной силы пресса и определяется параметрами технологического процесса и настройкой положения упоров по высоте. Предохранительный клапан 35 настраивается на давление py, при превышении которого клапан открывается и жидкость под давлением поступает в сливной бак 39. Суммарная сила на двух плунжерах 25 гидроцилиндров 26

Положение упоров 21 и 22 по высоте настраивается механизмом регулирования вертикального перемещения упоров (фиг.3). При включении мотор-редукторного привода 34 винты 28 вращаются и осуществляют горизонтальное перемещение через гайки 29 клиньев 23 и 24 (фиг.5). При встречном перемещении клиньев 23 и 24 упоры 21 и 22 перемещаются вверх. Для перемещения упоров 21 и 22 вниз мотор-редукторный привод реверсируется, клинья 23 и 24 расходятся и упоры 21 и 22 опускаются.

Положение упоров 22 и 23 по высоте настраивается таким образом, чтобы в конце хода деформирования при минимальном значении температуры и максимальном значении массы заготовки перед штамповкой, заданных значениях смазки штампа, температуры нагрева штампа и других параметрах процесса штамповки упоры 20 и 21 смыкались без силового контакта.

При штамповке заготовки с минимальной температурой и максимальной массой процесс деформирования осуществляется до силы Pmax по традиционной технологии, как при штамповке без упоров, и заканчивается контактом упоров 20 и 21 без их силового нагружения. Сила Pmax≤Pном, где Pном - номинальная сила пресса.

При штамповке заготовки с температурой больше минимальной и массой меньше максимальной упругая деформация системы пресс-штамп меньше, что приводит к дальнейшему деформированию заготовки и силовому нагружению упоров.

Точность размеров отштампованной поковки при многопереходной штамповке определяется при штамповке заготовки в последнем ручье штампа. Поэтому штамповка в предварительных ручьях выполняется по традиционной технологии без силового смыкания упоров 20 и 21. Для этого подается сигнал на электромагнит Э2, клапан 37 открывается и соединяет полости гидроцилиндров 26 со сливным баком 39. При штамповке заготовки с температурой больше минимальной и массой меньше максимальной штамповка в окончательном ручье осуществляется с силовым замыканием упоров 20 и 21 в два этапа.

Перед штамповкой в матрицу 19 устанавливается заготовка непосредственно из нагревательного устройства или после предыдущей операции.

Для совершения машинного цикла тормоз 11 отключается и включается муфта 12, которая соединяет маховик 7 с эксцентриковым валом 6. При вращении эксцентриковый вал 6 осуществляет через шатуны 5 перемещение ползуна 4 вниз. При перемещении ползуна 4 матрица 17 входит в контакт с заготовкой и осуществляет ее деформирование.

На первом этапе заготовка деформируется до момента смыкания упоров 20 и 21. На этом этапе упруго деформируются пресс (нижняя поперечина 1, стойки 3, ползун 4, шатуны 5 и эксцентриковый вал 6) и элементы штампа - матрицы 17 и 19 и плиты штампа 16 и 18.

На втором этапе продолжается деформирование заготовки до заданной высоты поковки 44 (фиг.2) при одновременной упругой деформации упоров 20, 21, 22, клиньев 23 и 24 и плунжеров 25 и дополнительно упругой деформации пресса и элементов штампа. Величина деформации заготовки на втором этапе определяется упругой деформацией упоров, пресса и штампа.

Жесткость упоров Су определяется таким образом, чтобы при штамповке поковки в конце хода деформирования суммарная величина силы деформирования Pmin y при деформировании заготовки с максимальной температурой и минимальной массой и максимальная сила Py max от упругой деформации упоров была равна или не превышала номинальную силу пресса Pном

Максимальное отклонение δбу размера поковки по высоте определяется приведенной жесткостью пресса Спрш и величинами максимальной Pmax и минимальной Pmin сил в конце хода деформирования в зависимости от температуры и массы заготовки

где Pmax - максимальная сила деформирования поковки при минимальной температуре и максимальной массе заготовки,

Рmin - минимальная сила деформирования поковки при максимальной температуре и минимальной массе заготовки,

Спрш - приведенная жесткость системы пресс-штамп.

При штамповке с упорами отклонения размеров поковки по высоте зависят от максимальной Pmax и минимальной Pmin y сил деформирования, жесткости пресса и жесткости упоров Су

где Pmax - максимальная сила деформирования поковки при минимальной температуре и максимальной массе заготовки,

Pmin y - минимальная сила деформирования поковки при максимальной температуре и минимальной массе заготовки при штамповке с упорами,

Су - жесткость упоров.

Анализ формул (4) и (5) показывает, что при Pmin у<Pmin отклонения размеров поковки по высоте при штамповке с упорами меньше за счет жесткости Су упоров.

Расчеты показывают, что штамповка на кривошипном прессе до смыкания упоров штампа с учетом вышеупомянутых ограничений позволяет уменьшить отклонение размера высоты поковки до 5 раз без превышения суммарных силы деформирования заготовки и силы упругого нагружения упоров максимальной силы Рmax≤Pном, что повышает точность штампуемых поковок без увеличения жесткости пресса и штампа и усложнения системы его управления.

При случае неточной настройки упоров 21 и 22 (упоры установлены выше необходимой высоты) или совершении холостого хода ползуна без нагружения пресса технологической нагрузкой сила на упорах 21 и 22 и на плунжерах 25 превышает расчетную силу Рy по формуле (2), давление в гидроцилиндрах 26 превышает величину настройки давления предохранительного клапана 35, клапан 35 открывается и соединяет гидроцилиндры со сливным баком 39. Гидросхема (фиг.7) позволяет работу гидроцилиндров 26 с повышенным давлением от мультипликатора 43, что позволяет конструктивно выполнить гидроцилиндры необходимых размеров при стандартных параметрах насоса 38 и распределителей 36, 37, клапанов 40 и 41.

Предлагаемый кривошипный пресс позволит повысить точность штампуемых поковок, уменьшить брак штампованных поковок, снизить перегрузки пресса по силе и изготавливать прессы с меньшей жесткостью, что уменьшит размеры, массу и стоимость изготовления пресса.

1. Кривошипный пресс, содержащий станину, выполненную в виде нижней и верхней поперечин и двух стоек, в направляющих которых расположен ползун, соединенный шатуном с эксцентриковым валом, и систему привода и управления прессом, отличающийся тем, что он снабжен установленными вертикально в нижней поперечине пресса упорами, которые нижними поверхностями опираются через механизм регулирования упоров на плунжеры гидроцилиндров, соединенных трубопроводами с предохранительным клапаном, и через распределители с источником давления жидкости и со сливным баком.

2. Кривошипный пресс по п.1, отличающийся тем, что механизм регулирования упоров выполнен клиновым, содержащим по два приводных клина, расположенных между упорами и плунжерами гидроцилиндров, при этом на каждом клине установлены две гайки, навинченные на приводные винты.

3. Кривошипный пресс по п.1, отличающийся тем, что он снабжен мультипликатором с гидроцилиндрами высокого и низкого давления, предохранительным и обратным клапанами, при этом гидроцилиндры с плунжерами соединены трубопроводами с гидроцилиндром высокого давления мультипликатора, предохранительным клапаном и через обратный клапан с источником низкого давления жидкости, а полость гидроцилиндра низкого давления мультипликатора соединена через распределители с источником низкого давления жидкости и со сливным баком.