Работающий на изгиб композитный материал и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к анизотропным композитным материалам, нагруженным на изгиб. Материал содержит слои арматуры и связующего, имеющие различную жесткость. Для повышения суммарной прочности на изгиб всех слоев материала внешние границы слоев арматуры и/или связующего расположены от точки отсутствия продольных деформаций, определяемой относительным расстоянием от поверхности, работающей на растяжение, на расстояниях, пропорциональных их допустимым продольным деформациям. Арматура покрыта слоем вещества, имеющего более высокую адгезию к связующему, в частности металлом, который подвергнут дополнительной обработке, в частности, на всю глубину. Слой арматуры может быть расположен на наружной поверхности композитного материала. Для изготовления материала производят его расчет на восприятие изгибающего момента, выбирают материал арматуры и связующего и определяют их внешние границы. При разнонаправленном изгибе допустимую продольную деформацию слоя отдельно для растяжения и отдельно для сжатия принимают равной наибольшему значению из величин, полученных при расчетах разных направлений изгиба. 2 н. и 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к анизотропным композитным материалам, таким как фибергласс, стеклопластик, углепластик, железобетон и т.п., нагруженным в основном на изгиб.

Известны подобные материалы, состоящие из связующего и арматуры, в том числе - тройные композиты, такие как стеклоуглепластик или материал по пат. России №2077447. Недостатком их является нерациональное использование армирующего компонента, недостаточное использование прочностных возможностей материала, недостаточная адгезия между связующим и арматурой.

При нагружении на изгиб анизотропного материала, у которого модуль упругости на сжатие Ес, не равен модулю упругости на растяжение Ер, точка нулевых продольных деформаций /далее - "нулевая точка"/ находится не в середине толщины материала, а сдвинута в сторону большего модуля.

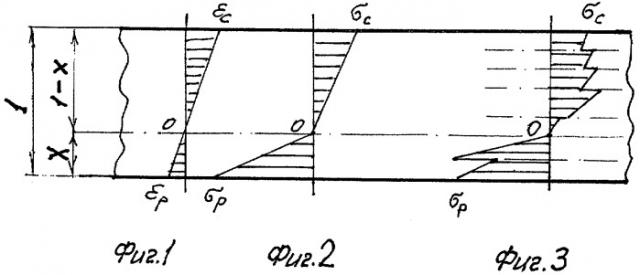

Для определения ее положения рассмотрим баланс сил сжатия и растяжения /см. Фиг.1, 2/, где толщину материала /балка, оболочка/ примем за единицу, а расстояние от поверхности, работающей на растяжение - за Х /икс/. При этом максимальные относительные продольные деформации ε будут относится как расстояния от нулевой точки до соответствующих сторон материала:

или

(следует из подобия треугольников), где р, с - растяжения, сжатия.

Баланс сил при действии только изгибающего момента:

0,5·Ер·x·εр=0,5·Ес·εс·(1-х)

подставляем εс:

после сокращения и преобразования: Ер·х2=Ес·(1-х)2=Ес(1-2х+х2)

или:

Действительный корень этого уравнения:

после преобразования:

Наивысшее сопротивления материала изгибающему морденту будет в той случае, если напряжения сжатия и растяжения достигнут своих пределов прочности синхронно. То есть соотношение напряжений сжатия и растяжения σс и σр в реальном материале должно быть равно соотношению пределов прочности на сжатие и растяжение σсм и σрм. В безразмерном виде соотношение будет выглядеть так:

подставляем Х

окончательно;

.

На эпюре напряжений на фиг.2 видно, что в то время как наружные слои материала испытывают предельную нагрузку, внутренние слои недогружены, а вблизи нулевой точки практически не работают в продольном направлении.

Цель изобретения - перераспределить нагрузку и на внутренние слои, тогда при одном и том же внешнем нагружении напряжения в наружных слоях станут меньше. Или иначе говоря, суммарная прочность на изгиб всех слоев материала будет примерно на 20 - 30% больше, чем монолитного материала.

Сущность изобретения в том, что композитный материал формируется из слоев арматуры с разной жесткостью и слоев связующего с разной жесткостью, причем слои материала расположены от нулевой точки на расстояниях, пропорциональных их допустимым продольным деформациям εg.

В частности, слои арматуры располагаются от нулевой точки на расстояниях, пропорциональных их допустимым продольным деформациям на растяжение

/где: εрм - максимально допустимая продольная деформация материала на растяжение, k - коэффициент запаса прочности для данного слоя/. То есть для слоя №n его граница /наиболее удаленный от нулевой точки край/ хn, определяется из соотношения:

или

Граница первого слоя совпадает с поверхностью материала, поэтому Х1-Х.

Или наоборот: если есть возможность варьировать Ep, то он подбирается таким, чтобы εpgn каждого слоя была пропорциональна его расстоянию /наиболее удаленного края/ от нулевой точки.

При определении εрм и σрм, учитываются не только свойства материала арматуры, но и свойства, количество и адгезию связующего в этом слое. То есть εрм и σрм определяются экспериментально.

Связующее также наносится слоями /совместно со слоями арматуры или безотносительно их/, и слои связующего располагаются от нулевой точки на расстояниях, пропорциональных их /где: εсм - максимально допустимая продольная деформация материала на сжатие, k - запас прочности на сжатие для данного слоя/. Расстояние нулевой точки от поверхности, работающей на сжатие /1-х/, обозначим для удобства "у". То есть для слоя №m со стороны, работающей на сжатие, формула III будет выглядеть так:

или

Общее число слоев в материале равно n+m, или n+m-1.

Или наоборот: варьируя Ес, его подбирают таким, чтобы εcg каждого слоя были пропорциональны его расстоянию от нулевой точки /наиболее удаленного края слоя/. При этом при определении εсм и σсм также учитывается влияние арматуры в слое, если она в нем есть.

Для выполнения данного условия подбираются типы и марки арматуры (разные марки и плетение стеклоткани, кевлар, углеволокно и т.п., разные марки арматуры в железобетоне) так, чтобы их жесткость повышалась по мере удаления от поверхности. А в толстых конструкциях с большим количеством слоев подбирается и количество "субслоев" однородной арматуры в каждом расчетом слое.

Так же подбираются и слои связующего, варьируя тип и марку смолы или бетона, смешивая их, варьируя тип и количество пластификатора, тип и количество наполнителей, толщину слоев.

Задача выбора числа и свойств слоев материала не имеет единственного математического решения, а подразумевает поле практических решений, поэтому расчет материала удобно вести методом последовательных приближений.

Перед расчетом из экономических и прочностных соображений выбираются отдельно ряд материалов для арматуры и отдельно ряд материалов для связующего. В том числе варианты пластификации, введения наполнителей и смешивания различных типов связующего.

Затем из выбранных рядов материалов для материалов с максимальными εсм и εрм по их модулям упругости по формуле II проводится первое приближение: расчет σрм для монолитного материала. Сравнивая σрм и прочность на растяжение материала арматуры σрам, определяем коэффициент заполнения по объему слоев материала, работающих на растяжение (не путать с коэффициентом заполнения по весу, а тем более - с соотношением по весу).

Прочность на растяжение связующего не учитывается вследствие его деструктурированности.

Еще лучше иметь обширные экспериментальные сведения - таблицы ε, Е и σ различных арматур в различном связующем с различным коэффициентом заполнения по объему.

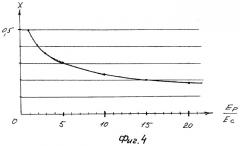

Если этот коэффициент близок к максимально возможному, то выбор материалов был удачен. Если он превышает максимально достижимое на практике значение, то есть если прочность на растяжение недостаточна, то следует сдвинуть нулевую точку в сторону поверхности, работающей на сжатие, для чего выбрать более мягкую арматуру и более жесткое связующее /см. график на фиг.4/ и сделать второе приближение, повторив расчет.

Если коэффициент заполнения получился слишком мал, то есть если прочность на растяжение избыточна, а недостаточна прочность на сжатие, то нулевую точку следует сдвинуть ближе к поверхности, работающей на растяжение, для чего выбрать более жесткую арматуру и более мягкое связующее /см. фиг.4/ и сделать второе приближение, повторив расчет.

И так до тех пор, пока не приблизимся к оптимальному коэффициенту заполнения /достигнуть его, возможно, не удастся/.

В железобетонных конструкциях максимальная прочность материала будет достигнута при коэффициенте заполнения, по крайней мере для наружного слоя, близким к единице.

Затем по формуле I определяем "х" и выбираем из технологических соображений число расчетных слоев /без учета возможных субслоев/ n и m для растяжения и сжатия.

В конструкциях, работающих на односторонний изгиб, например в железобетонных балках, слои связующего и арматуры могут располагаться независимо друг от друга и несимметрично по толщине материала.

Если материал работает на знакопеременный симметричный изгиб, то слои выбираются симметрично по толщине материала. В этом случае материал целесообразно армировать на толщину "х" с каждой стороны. В промежутке между ними, то есть в середине материала, продольное армирование нецелесообразно.

Если анизотропный материал испытывает знакопеременный несимметричный изгиб, то два разно направленных расчета дадут две нулевые точки, которые не совпадут. В этом случае слои выбираются исходя из соображений восприятия преобладающего момента. Но εpg и отдельно εcg слоя принимаются равными наибольшим значениям из соответствующих величин, полученных при разнонаправленных расчетах. То есть для слоя, который в обоих случаях работает на сжатие, выбирается наибольшая εcg по результатам разнонаправленных расчетов. А для слоя, который в одном случае работает на сжатие, а в другом - на растяжение, εpg и εcg выбираются независимо.

Если разница в моментах разного знака большая /на порядок и больше/, то последующие приближения можно производить только по преобладающему моменту. Если же разница невелика, следует параллельно делать два расчета для одной комбинации слоев.

Если материал /в частности - изотропный/, кроме изгиба, испытывает и продольную нагрузку, то нулевая точка может стать мнимой, то есть будет находиться за пределами материала. Она определяется как экстраполяция деформации в монолитном материале - из подобия треугольников на продолжении эпюры за пределы материала. Однако для обеспечения полного использования прочностных возможностей материала указанное соотношение III должно соблюдаться и в этом случае.

После выбора слоев и составления баланса сил может потребоваться коррекция положения мнимой нулевой точки.

Затем для каждого слоя выбираются материалы, получившиеся после второго /или очередного/ приближения. Желательно выбирать такие значения εg, которые были бы близки к арифметической прогрессии /для наружных слоев - несколько больше/ - в этом случае слои получатся примерно равной толщины. Хотя с точки зрения получения максимально прочности желательно как можно большее количество слоев и уменьшение толщины слоев по мере приближения к нулевой точке.

При этом коэффициент запаса прочности может быть разным для слоев, работающих на сжатие и на растяжение. А также разным для наружных и для внутренних слоев. Например, стекловолокно в стеклопластике хорошо защищено от наружных повреждений и атмосферных факторов, а также не подвержено старению, поэтому может иметь небольшой запас прочности.

А связующее - синтетические смолы - подвержено поверхностным повреждениям, действию влаги и ультрафиолетового излучения, склонно к деструкции. Поэтому его запас прочности должен быть выше, особенно для наружного слоя.

В железобетонных конструкциях, работающих во влажной или агрессивной среде - наоборот: арматура сильно подвержена внутренней коррозии и может потерять прочность раньше бетона. Поэтому запас прочности для нее должен быть выше.

При выборе между двумя или более материалами с равной εм предпочтение отдается по другим качествам: более прочному, лучшему по соотношению цена-качество, более долговечному, более коррозионностойкому, более технологичному и т.п.

Далее по формуле III определяются границы второго и последующего слоев отдельно для сторон сжатия и растяжения.

Затем для каждого слоя определяется среднее напряжение в нем σ'=E·εсредн. После чего проводим проверочный расчет баланса сил сжатия и растяжения:

где: Δn и Δm - толщина соответствующего слоя.

Если баланс не соблюдается, нулевую точку сдвигают на шаг в сторону преобладающего усилия, определяют новые границы слоев и проводят следующее приближение. И так до достижения требуемой точности.

В некоторых композитных материалах, например в стеклопластике, адгезия связующего с арматурой невысока. В этом случае арматура может быть металлизирована /покрыта тонким слоем металла/ для лучшей адгезии. Выбор металлов может быть очень широким: Алюминий, Магний, Железо, Хром, Никель, Титан или их смеси. В ответственных случаях /например для авиационной техники/ или при необходимости получения особых свойств /например максимальной защиты от радиопомех/ могут быть применены Цирконий, Вольфрам, Серебро, Золото, Платина. Поскольку слой металла может быть очень тонким, вплоть до мономолекулярного, то расход металла будет невелик.

В зависимости от свойств связующего, для лучшей адгезии слой металла может быть подвергнут дополнительной обработке, в том числе на всю глубину слоя. Например, Алюминий может быть оксидирован или борирован с образованием на стекловолокне прочно держащегося слоя корунда или бороалюминия. Возможно получение слоя оксида Железа, оксида Хрома, нитрида Титана, карбида бора /на углеволокне/ и других как известных, так и открытых в будущем, возможно специально для этой цели, соединений.

Металлическая арматура в железобетонных конструкциях может быть наоборот - для лучшей адгезии покрыта неметаллическим материалом /защита от коррозии здесь - вторичный полезный эффект/. Например, эмалирована, остеклована, или покрыта Алюминием с последующим оксидированием его до корунда.

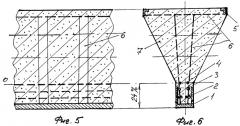

На фиг.1 изображена эпюра продольных деформаций в материале при нагружении на изгиб. На фиг.2 - эпюра напряжений в монолитном анизотропном материале. На фиг.3 - эпюра напряжений в послойно отформованном композитном анизотропном материале из слоев разной жесткости. На фиг.4 - график зависимости "х" от соотношения Ер/Ес в монолитном анизотропном материале. На фиг.5 и 6 - продольный и поперечный разрез железобетонной балки, отформованной из слоев арматуры и бетона разной жесткости. Где: I - монолитный слой арматуры с коэффициентом заполнения, близким к единице, 2 и 3 - второй и третий слои арматуры большей жесткости, 4 - страховочный слой арматуры на уровне нулевой точки, 5 - верхняя арматура для восприятия изгибающих нагрузок в горизонтальной плоскости, 6 - вспомогательная арматура, в частности в виде полос, 7 - слои бетона разной жесткости.

Первый пример конкретного выполнения. Рассмотрим работу стеклопластиковой оболочки, например корпуса катера, на изгиб. Модуль упругости стеклоткани примерно в 20 раз превосходит таковой для отвержденной синтетической смолы. По формуле I находим первое приближение: Х=0,183.

Листы корпуса катера, испытывают знакопеременный, но не симметричный изгиб: наружное давление воды, удары волн и плавающих предметов, касание дна при подходе к берегу вызывают в основном прогиб оболочки внутрь. Прогиб наружу ориентировочно примем вдвое меньше /кстати, в местах подкреплений - примерно наоборот/. Поэтому наиболее экономично армировать корпус катера на 18% толщины изнутри и примерно на 10% - снаружи /в местах подкреплений - наоборот, но при вдвое большей толщине оболочки/.

Причем армировать следует стеклотканями разных марок и разного плетения: для наружного слоя целесообразно использовать низкомодульную стеклоткань плотного плетения /в которой волокна взаимно огибают друг друга зигзагами/, пропитанную низкомодульным связующим. А в качестве второго слоя целесообразно использовать два субслоя из более тонкой высокомодульной, стеклоткани рыхлого плетения /в которой волокна проходят, почти не изгибаясь/, пропитанную более жестким связующим.

Внутренний слой, составляющий 72% толщины материала, целесообразно разделить на три примерно равных слоя с максимальной жесткостью у среднего. Их армирование нецелесообразно. Для повышения жесткости среднего слоя возможно введение в него высокомодульных наполнителей: поликарбоната, аминопластов, аэросила.

По формуле II находим σрм, которое будет примерно в 4,47 раза больше σсм. Поскольку прочность стеклоткани примерно в 15 раз выше σсм, то коэффициент объемного заполнения=0,3, а так как плотность стекловолокна примерно в 2 раза больше плотности пластмассы, то коэффициент весового заполнения составит 0,46

что близко к встречающимся на практике максимальным значениям. То есть выбор материалов и положение нулевой точки близки к оптимальным.

Выбираем материалы для слоев, составляем баланс сил, корректируем положение нулевой точки и делаем второе приближение. Нужная точность скорее всего будет достигнута после второго-третьего приближения.

Для дальнейшего повышения прочности материала желательна металлизация стеклоткани или непосредственно стекловолокна алюминием, возможно, с последующим его оксидированием.

Второй пример конкретного выполнения. Рассмотрим железобетонную балку, работающую на односторонний изгиб. Модуль упругости стали примерно в 10 раз больше, чем у бетона. По формуле I находим Х=0,24.

По формуле II находим σрм которое в безразмерном виде должно оказаться в 3,16 раза больше σсм. Но прочность бетона примерно в 20 раз меньше прочности стальной арматуры, поэтому коэффициент объемного заполнения равен 0,158 для балки прямоугольного профиля.

Но более интересно рассмотреть вариант, когда К близок к единице. В этом случае прочность балки на растяжение будет в 6,33 раза больше прочности на сжатие. Указанную разницу можно компенсировать расширением верхней поверхности балки в 6,33, а с учетом повышенного запаса прочности для стальной арматуры - примерно в 5 раз. В этом случае балка будет иметь вид, показанный на фиг.5, 6, или Т-образный.

После выбора слоев составляется баланс сил и, если требуется, производится второе и последующие приближения.

Изобретение позволит повысить прочность композитных материалов при одновременном снижении их веса и стоимости, резко повысить надежность железобетонных конструкций /так как основная арматура хорошо доступна наблюдению, профилактической обработке от коррозии, ремонту/.

1. Работающий на изгиб композитный материал, содержащий слои арматуры и связующего, имеющие различную жесткость, отличающийся тем, что внешние границы слоев арматуры и/или связующего расположены от точки отсутствия продольных деформаций, определяемой относительным расстоянием от поверхности, работающей на растяжение, из выражения

где Ер - модуль упругости материала на растяжение;

Ес - модуль упругости материала на сжатие на расстояниях, пропорциональных их допустимым продольным деформациям.

2. Материал по п.1, отличающийся тем, что арматура покрыта слоем вещества, имеющего более высокую адгезию к связующему.

3. Материал по п.2, отличающийся тем, что в качестве вещества, имеющего более высокую адгезию к связующему, содержит металл.

4. Материал по п.3, отличающийся тем, что слой металла подвергнут дополнительной обработке, в частности, на всю глубину.

5. Материал по п.1, отличающийся тем, что слой арматуры расположен на его наружной поверхности.

6. Способ изготовления работающего на изгиб композитного материала, включающий расчет материала на восприятие изгибающего момента, выбор материала арматуры и связующего и определение внешних границ слоев арматуры и связующего, отличающийся тем, что рассчитывают точку отсутствия продольных деформаций, определяемую относительным расстоянием от поверхности, работающей на растяжение, из выражения

при этом материал арматуры и связующего выбирают с учетом соотношения:

где σсм - предел прочности материала на сжатие;

σрм - предел прочности материала на растяжение,

а внешние границы слоев арматуры и связующего располагают от точки отсутствия продольных деформаций на расстояниях, пропорциональных их допустимым продольным деформациям.

7. Способ по п.6, отличающийся тем, что при разнонаправленном изгибе допустимую продольную деформацию слоя отдельно для растяжения и отдельно для сжатия принимают равной наибольшему значению из величин, полученных при расчетах разных направлений изгиба.