Система централизованного транспортирования и распределения сыпучего материала

Иллюстрации

Показать всеИзобретение относится к транспортирующим системам, работающим с аэрацией транспортируемого материала, и может быть использовано в металлургии, например, для транспортирования глинозема и фторсолей. Система состоит из смежных секций. Секции связанны между собой последовательно соединительными элементами и разделены каждая воздухопроницаемой перегородкой на две полости - дутьевую и материальную. Согласно изобретению в дутьевой полости установлены датчик давления и воздуходувка приспособления для подачи воздуха в дутьевую полость каждой смежной секции. Датчик давления соединен с входом блока управления, а выход блока управления соединен с приспособлением для подачи воздуха в каждую смежную секцию. Воздуходувки отделены от стенки дутьевой полости лепестковыми клапанами, исключающими обратный поток воздуха. Воздуходувка состоит, по меньшей мере, из двух пневматически изолированных друг от друга вентиляторов, размещенных в кожухе и соединенных с блоком управления с возможностью последовательного или параллельного их включения. Изобретение обеспечивает режим автоматического повышения давления воздуха при повышении слоя транспортируемого материала и увеличение производительности транспортирования. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к транспортирующим системам, работающим с аэрацией транспортируемого материала, и может быть использовано в металлургии, например, для транспортирования сырья к бункерам автоматизированного питания глиноземом электролизеров с поперечным расположением в корпусах электролиза при производстве алюминия.

Известные пневмотранспортные установки для централизованного транспортировании и распределения глинозема представляют собой трубопровод прямоугольного сечения, составленный из двух коробов - верхнего и нижнего, между которыми помещается воздухопроницаемая пористая перегородка. Верхний канал является транспортным лотком, вход которого связан с загрузочным бункером. Нижний канал служит для подачи воздуха через пористую перегородку. Подачу воздуха осуществляют центробежным вентилятором высокого давления с полным напором до 400-1000 мм водяного столба. Установка состоит из необходимого числа секций, связанных друг с другом посредством фланцев (А.А.Воробьев, А.И.Матвеев и др. Пневмотранспортные установки. Справочник, п/ред. Б.А.Аннинского, «Машиностроение», Л., 1969, с.161-166).

Использование пневмотранспорта известно для транспортирования сыпучего сырья - глинозема и фтористых компонентов в технологических процессах при производстве алюминия (RU 2076782 С1, Алюминиюм Пешинэ, 25.12.1990; СА 2091217, Norsk Hydro AS, 14.09.1993; US 6632063, Norsk Hydro ASA, 14.10.2003; EP 1394085, Young Ind. 03.03.2004), при этом изобретения касаются различных технических аспектов. В изобретениях патент DE 2007824, Claudies Peters AG, 16.09.1971; RU 2251523 С1, Токссофт, 10.05.2005) приводятся различные решения, касающиеся закрепления пористой перегородки в единичной секции, а также секций между собой. Для обеспечения равномерного распределения материала по пневможелобу известно секционирование воздушного канала и подключение каждой секции через отдельные регуляторы к пневмомагистрали (патент SU 1631006 А1, Кайми др., 28.02.91).

Известна система централизованного транспортирования и распределения сыпучего материала, состоящая из смежных секций аэрогравитационного желоба. Секции соединены друг с другом и разделены воздухопроницаемой перегородкой на две полости - дутьевую с отверстиями для подвода воздуха или нижнего аэрирующего канала и материальную или верхнего транспортирующего канала. В материальной полости выполнены отверстия для выхода воздуха и установки фильтров, загрузки и выгрузки сыпучего материала. Торцовые фланцы, уплотнительные элементы корпусных элементов, фиксаторы для скрепления обоих корпусных элементов и уплотнения для объединения фланцев секции со смежными секциями, связаны между собой уплотнительными элементами, выполненными из неэлектропроводного материала для электроизоляции корпусных элементов и газопроницаемой перегородки друг от друга. Каждый уплотнительный элемент имеет в поперечном сечении удлиненную центросимметричную фигуру с тремя несквозными пазами, два из которых предназначены для установки стенок корпусных элементов и расположены вдоль большой оси фигуры по обе стороны от ее центра симметрии, а третий предназначен для установки газопроницаемой перегородки и расположен вдоль малой оси фигуры. Газопроницаемая перегородка секции выступает за торцевые фланцы последней, а уплотнение для объединения со смежными секциями выполнено из неэлектропроводного материала, повторяющего рабочую поверхность фланца, и имеет несквозные пазы для размещения выступающих кромок газопроницаемых перегородок при соединении секций в систему (патент РФ №2251523, В65G 53/20, 2003).

Анализ упомянутых технических решений показывает, что секции подключаются к системе подачи воздуха для аэрации перегородки либо последовательно, либо все секции подключаются параллельно, но к одному источнику. При этом не обеспечивается режим автоматического повышения давления воздуха при повышении слоя транспортируемого материала, когда требуется повысить производительность транспорта. Кроме того, удаленность источника сжатого воздуха от места его физического использования вызывает непроизводительные затраты энергии.

Наиболее близкой по технической сущности и достигаемому результату к заявляемой системе является система централизованного транспортирования и раздачи сыпучего материала, состоящая из смежных секций, связанных между собой последовательно соединительными элементами и разделенных воздухопроницаемой перегородкой на две полости - дутьевую с отверстиями для подвода воздуха и материальную с отверстиями для загрузки и выгрузки сыпучего материала. Система содержит приспособление для загрузки материала, снабженное регулятором подачи сжатого воздуха, соединенным с входом блока управления, приспособление для подачи воздуха в дутьевую полость каждой смежной секции и датчик давления (WO 86/00604 А1, 30.01.1986).

Прототипу присущи все перечисленные выше недостатки аналогов.

Задачей изобретения является повышение надежности, производительности и удобства использования системы, а также снижение энергозатрат на производство сжатого воздуха и его потребного количества.

Технический результат изобретения выражается в разработке конструкции, обеспечивающей режим автоматического повышения давления воздуха при повышении слоя транспортируемого материала и увеличение производительности транспортирования, что обеспечивается использованием индивидуальных приспособлений для подачи воздуха в каждой секции системы.

Технический результат достигается тем, что в системе централизованного транспортирования и распределения сыпучего материала, состоящей из смежных секций, связанных между собой последовательно соединительными элементами и разделенных воздухопроницаемой перегородкой на две полости - дутьевую с отверстиями для подвода воздуха и материальную с отверстиями для загрузки и выгрузки материала, содержащей приспособление для загрузки материала снабженное регулятором подачи сжатого воздуха, соединенным с входом блока управления, приспособление для подачи воздуха в дутьевую полость каждой смежной секции и датчик давления, согласно заявляемому изобретению датчик давления установлен в дутьевой полости, приспособление для подачи воздуха в дутьевую полость каждой смежной секции содержит воздуходувки, каждая из которых установлена в соответствующей дутьевой полости каждой секции и подключена к соответствующему выходу блока управления, причем датчик давления соединен с входом блока управления, система содержит для каждой воздуходувки соответствующее средство, исключающее обратный поток воздуха, а материальная полость каждой секции имеет отверстия для отвода воздуха.

Изобретение дополняют частные отличительные признаки, направленные также на достижение указанного технического результата.

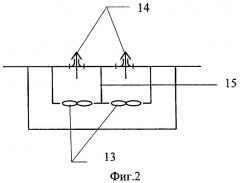

Воздуходувка состоит, по меньшей мере, из двух пневматически изолированных друг от друга вентиляторов, размещенных в кожухе, и соединенных с блоком управления с возможностью последовательного или параллельного их включения, а средство, исключающее обратный поток воздуха, выполнено в виде лепестковых клапанов по числу вентиляторов.

Количество секций системы, а соответственно и количество воздуходувок, зависит от расстояния, на которое требуется подавать материал, и длины отдельной секции, которую определяют экспериментальным путем. Длина секции должна быть такой, чтобы один подключенный к ней вентилятор мог обеспечивать нормальное движение материала (для этого определения берут материал с наихудшими свойствами), минимальное снижение производительности и требуемое давление в дутьевой полости.

Такое выполнение системы из отдельных смежных автономных секций позволяет реагировать на возможное образование «пробок» в материальной полости и ликвидировать их, поддерживать в материальной полости оптимальный уровень материала над пористой перегородкой и обеспечивает работоспособность каждой секции при выходе из строя одного из вентиляторов воздуходувки.

Анализ, проведенный заявителем, показал, что совокупность существенных признаков является новой, а само устройство удовлетворяет условию изобретательского уровня ввиду новизны причинно-следственной связи «отличительные признаки - технический результат».

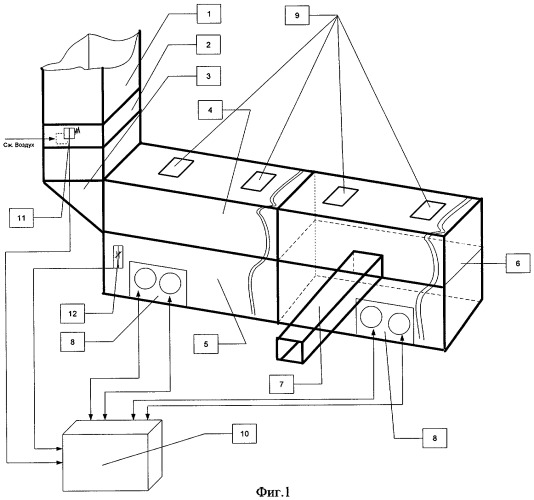

Сущность изобретения поясняется чертежами, где на фигуре 1 представлена общая схема системы централизованного транспортирования и раздачи сыпучего материала, а на фигуре 2 - схема воздуходувки (вид сверху).

Система содержит приспособление для загрузки материала, состоящее из силоса 1, донного разгружателя силоса 2 и промежуточного накопителя 3, подсоединенного к материальной полости 4. Дутьевая полость 5 отделена от материальной полости 4 воздухопроницаемой перегородкой 6. Система состоит из набора секций, связанных между собой соединительными элементами (не показано). Количество таких секций должно обеспечивать передачу основной массы материала вдоль цеха. Материальная полость 4 имеет течки 7 для разгрузки транспортируемого материала на электролизер. На фигуре 1 показаны две секции, в одной из которых условно показана течка 7. Дутьевая полость 5 каждой секции имеет индивидуальную воздуходувку 8 для создания избыточного давления.

Для отвода воздуха в верхней части материальной полости 4 выполнены вентиляционные отверстия 9. Блок 10 управления может быть реализован на промышленных контроллерах или микро-PC. Донный разгружатель силоса глинозема 2 снабжен регулятором подачи сжатого воздуха 11, выполненным в виде электромагнитного клапана. Датчик давления 12 установлен в стенке дутьевой полости 5 и соединен с входом блока управления 10. Воздуходувка 8 состоит, по меньшей мере, из двух вентиляторов 13 (фигура 2), которые присоединены к стенке дутьевой полости 5 через лепестковые клапаны 14 и отделены друг от друга воздухонепроницаемой перегородкой 15.

Двигатели вентиляторов 13 подключены к блоку управления 10 раздельно с возможностью перекоммутации напряжения либо последовательным, либо параллельным подключением. Двигатели вентиляторов 13 применены коллекторные однофазные.

При последовательном соединении двигатели вентиляторов 13 воздуходувки находятся под напряжением, равным половине номинального, что исключает их перегрузки и увеличивает ресурс. Блок управления 10 отслеживает токи двигателей и в случае, если один из вентиляторов прекращает работу, второй вентилятор автоматически переключается на номинальный режим работы. Соответствующий лепестковый клапан 14 под действием избыточного давления закроется, что сохранит работоспособность секции. В том случае, если необходима продувка материальной полости, оба вентилятора на заданное время включаются в номинальный режим, что обеспечивает создание форсированного режима.

Устройство работает следующим образом. По сигналу с блока управления 10 включается регулятор подачи сжатого воздуха 11, затем включается разгружатель 2, наполняется промежуточный накопитель 3 и глинозем поступает самотеком в материальную полость 4 первой секции системы, состоящей из многих самостоятельно функционирующих секций.

Одновременно включается воздуходувка 8 первой секции. Глинозем движется по пористой перегородке 6, через разгрузочные течки 7 заполняет приемные емкости электролизеров (не показаны), после чего в этой секции начинает возрастать высота слоя над пористой перегородкой 6, сопровождающаяся соответствующим повышением давления воздуха в дутьевой полости 4. Датчик давления 12 регистрирует повышение давления на некоторую заданную величину, и блок управления 10 включает воздуходувку 8 следующей секции. Процесс заполнения приемных емкостей следующих электролизеров и сопутствующее ему повышение давления в дутьевой полости второй секции аэрожелоба протекает аналогично. Таким образом, последовательно включаются в работу третья, четвертая и т.д. до последней секции аэрожелоба. Заполнение последних приемных емкостей электролизеров и соответствующее повышение давления в дутьевой полости 4 последней секции аэрожелоба используется как сигнал об окончании процесса загрузки глинозема. После этого система выключается. Снижение энергозатрат очевидно, так как электродвигатели системы включаются в работу по мере необходимости, а все включены только кратковременно при загрузке последних электролизеров.

Пример реального исполнения: аэрожелоб длиной 146 погонных метров, состоящий из 9 секций, с воздуходувками из 2-х вентиляторов, номинальной мощностью по 1000 вт при напряжении питания 220 вольт. Производительность по глинозему зависит от его качества и составляет 25-36 тонн в час. Загружается 16 электролизеров один раз в сутки. Продолжительность загрузки 25-40 минут. Учитывая, что каждый из 18 электродвигателей вентилятора, включенный на напряжение 110 вольт (последовательное включение), потребляет 250 Вт, удельный расход электроэнергии составляет 2-8 Вт/тонна метр.

1. Система централизованного транспортирования и распределения сыпучего материала, состоящая из смежных секций, связанных между собой последовательно соединительными элементами и разделенных воздухопроницаемой перегородкой на две полости - дутьевую с отверстиями для подвода воздуха и материальную с отверстиями для отвода воздуха, загрузки и выгрузки материала, отличающаяся тем, что в дутьевой полости установлены датчик давления и приспособление для подачи воздуха в каждую смежную секцию, при этом система дополнительно снабжена блоком управления, причем датчик давления соединен с входом блока управления, а выход блока управления соединен с приспособлением для подачи воздуха в каждую смежную секцию, которое выполнено в виде воздуходувки, отделенной от стенки дутьевой полости элементом, исключающим обратный поток воздуха, а приспособление для загрузки материала снабжено регулятором подачи сжатого воздуха, соединенным с входом блока управления.

2. Система по п.1, отличающаяся тем, что воздуходувка состоит, по меньшей мере, из двух пневматически изолированных друг от друга вентиляторов, размещенных в кожухе, и соединенных с блоком управления с возможностью последовательного или параллельного их включения, а средство, исключающее обратный поток воздуха, выполнено в виде лепестковых клапанов по числу вентиляторов.