Способ изготовления шпинделя из стали для трубопроводной арматуры

Иллюстрации

Показать всеИзобретение относится к изготовлению трубопроводной арматуры, а именно шпинделей, задвижек и вентилей для перекрывания и регулирования расхода проходящих в трубопроводах сред. Способ включает термообработку и механическую обработку с образованием резьбы. После механической обработки осуществляют азотирование вакуумным ионно-имплантационным методом при температуре Т=(320-450)°С, напряжении U=(250-750)В и в течение времени t=(20-60) мин. Технический результат заключается в повышении надежности и увеличении срока службы трубопроводной арматуры. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к трубопроводной арматуре, а именно к шпинделям (штокам) задвижек и вентилей для перекрывания и регулирования расхода проходящих в трубопроводах сред.

Основными требованиями, предъявляемыми к шпинделям, работающим в трубопроводах перегретого пара или воды, являются коррозионная стойкость, износостойкость, жаропрочность (до 600°С) и усталостная прочность в этих средах.

В отечественном арматуростроении для изготовления шпинделей используются стали перлитного класса [Черноштан В.И., Кузнецов В.А. Трубопроводная арматура ТЭС: Справочное пособие - М.: МЭИ, 2001. - 368 с.: ил.; 23 см.]: типа 25Х2М1 и 38Х2МЮА для пара (температура среды до 600°С, давление до 40 МПа) и воды (температура среды 20-100°С) без дополнительной обработки поверхности. Такие шпиндели обладают низкой коррозионной стойкостью и износостойкостью, что при эксплуатации не обеспечивает заданную надежность и ресурс. Для шпинделей, работающих в условиях критических температур и давлений, дополнительно применяется наплавка электродами марок ЦН-6, ЦН-12 [Имбрицкий М.И. Краткий справочник по трубопроводам и арматуре, М.: Энергия, 1969]. Однако из-за неизбежного газонасыщения, образования шлаков и пор такая поверхность в условиях влажных сред подвержена электрохимической коррозии [Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б.Е.Патона. М.: Машиностроение, 1974, 768 с.].

Известно [Черноштан В.И., Кузнецов В.А. Трубопроводная арматура ТЭС: Справочное пособие - М.: МЭИ, 2001. - 368 с.: ил.; 23 см.], что зарубежные фирмы-изготовители для производства шпинделей используют высокохромистые стали, аналогичные сталям типа 20Х13.

Известны способы обработки поверхности шпинделей методом химического никелирования [Черноштан В.И., Кузнецов В.А. Трубопроводная арматура ТЭС: Справочное пособие - М.: МЭИ, 2001. - 368 с.: ил.; 23 см.]. Применение такой обработки несколько повышает коррозионную стойкость, но в месте с этим не обеспечивает достаточную износостойкость, что при эксплуатации является причиной преждевременного разрушения шпинделя.

Для упрочнения шпинделя используют способ газовой наплавки кобальтового стеллита толщиной до 3 мм (фирма KSB, Германия) [Черноштан В.И., Кузнецов В.А. Трубопроводная арматура ТЭС: Справочное пособие - М.: МЭИ, 2001. - 368 с.: ил.; 23 см.]. Для шпинделей, работающих в условиях критических температур и давлений, применяется наплавка электродами марок ЦН-6, ЦН-12 [Имбрицкий М.И. Краткий справочник по трубопроводам и арматуре. М.: Энергия, 1969]. Эти способы приводят к созданию поверхности с неоднородным структурно-фазовым составом и пористостью [Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б.Е.Патона. М.: Машиностроение, 1974, 768 с.]. Это может приводить к коррозионному разрушению такого шпинделя во влажных средах, кроме того, кобальтовый стеллит является дорогостоящим конструкционным материалом и его применение экономически не всегда оправдано.

Известно [Патент РФ №2138718, 6 F16K 3/00, 27.09.1999 г.], что хорошую коррозионную стойкость в среде, в которой присутствуют хотя бы следы влаги, обеспечивает способ изготовления всех основных деталей задвижки для трубопроводов, в том числе шпинделя, корпуса, крышки и диска, контактирующих между собой через рабочую среду, из титанового сплава с последующей механической обработкой. Недостатком такого способа изготовления задвижки является большой расход дорогостоящего материала, что является экономически неоправданным.

Известен способ изготовления стальной задвижки со шпинделем из титанового сплава [Имбрицкий М.И. Справочник по арматуре тепловых электростанций. - М.: Энергоиздат, 1981]. Коррозионная стойкость титанового шпинделя в водной среде в сотни раз больше, чем стального, что предотвращает его разрушение при эксплуатации.

Недостатком этого способа является ограничение использования такой задвижки по одной из основных эксплуатационных характеристик - температуре рабочей среды, которая достигает 600°С. При этом исследования жаропрочных титановых сплавов показывают, что предельная температура при их кратковременной эксплуатации не превышает 550°С [Титановые сплавы. Жаропрочные титановые сплавы. Солонина О.П., Глазунов С.Г. М.: Металлургия, 1976, с.448].

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления шпинделя из стали, по которому после механической обработки проводят печное азотирование поверхности для повышения ее твердости [Имбрицкий М.И. Справочник по арматуре тепловых электростанций. - М.: Энергоиздат, 1981].

Недостатком этого способа является то, что при печном азотировании формируется гетерофазная структура поверхности шпинделя с крупными нитридными включениями, что является причиной интенсивного износа и коррозии при его эксплуатации. Такая неоднородность структуры в условиях высоких температур (до 600°С) способствует диффузии кислорода по границам зерен вглубь материала, что приводит к охрупчиванию.

В присутствии водной среды участки материала с различными электродными потенциалами образуют микрогальванопары, что приводит к развитию локальной электрохимической коррозии и, как следствие, к снижению сроков эксплуатации шпинделя.

Техническим результатом заявляемого способа является повышение надежности и увеличение срока службы задвижки за счет уменьшения газовой коррозии шпинделя в среде перегретого пара (температура до 600°С), блокирования в его поверхности локальных электрохимических коррозионных процессов в водной среде и повышения износостойкости.

Технический результат достигается тем, что в способе изготовления шпинделя из стали для трубопроводной арматуры, включающем термообработку, механическую обработку с образованием резьбы, полирование, в отличие от прототипа последующее азотирование проводят вакуумным ионно-имплантационным методом при давлении азота Р=3.10-3 мм рт.ст., температуре процесса Т=(320-450°С), напряжении U=(250-750 В), времени обработки t=(20-60 мин).

Технический результат достигается также тем, что в способе изготовления шпинделя из стали для трубопроводной арматуры, включающем термообработку, механическую обработку с образованием резьбы, полирование, азотирование, в отличие от прототипа на поверхность наносят слой α-титана, для придания стали пассивирующих свойств при температуре процесса Т=(350-450°С), напряжении на подложке U=(250-270 В), времени обработки t=(2-7 мин).

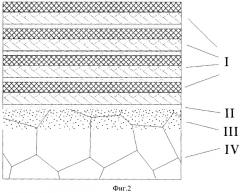

Кроме того, технический результат достигается тем, что в способе изготовления шпинделя из стали для трубопроводной арматуры, включающем термообработку, механическую обработку с образованием резьбы, полирование, азотирование и нанесение слоя титана, в отличие от прототипа на поверхность шпинделя наносят защитное многослойное покрытие, состоящее из слоев α-титана, β- и ε-фаз нитрида титана 4×(Ti+TiN+Ti2N) толщиной 4×[(0,5÷1)+(2÷3)+(2÷3)] мкм при: температуре процесса Т=(400-450°С), напряжении на подложке U=(250-270 В, ионном токе i=(5-10 мА/см2).

Данное покрытие имеет микротвердость более 20000 МПа, что обеспечивает его высокую износостойкость.

Ионно-имплантационное азотирование образует в поверхностном слое шпинделя тонкий однородный нитридный слой, который пассивирует (электродный потенциал ϕ=+0,12 В) и одновременно упрочняет поверхность за счет высокой твердости образованных нитридов и повышения плотности дислокации в основном материале на глубину до 100 мкм. Кроме того, образованный нитридный слой обеспечивает хорошую адгезию наносимого последующего покрытия к основному материалу.

Последующее нанесение слоя титана придает поверхности шпинделя дополнительные пассивационные свойства, приближая ее электродный потенциал ϕ=+0,22 В к потенциалу многослойного покрытия ϕ=+0,16 В.

Нанесение защитного многослойного покрытия выполняют по всей длине рабочей поверхности шпинделя, резьбового участка, торцевых поверхностей и обеспечивает катодную защиту основного материала, блокируя в нем локальные электрохимические коррозионные процессы. При этом построение слоев покрытия производится таким образом, чтобы обеспечить анодную защиту каждого последующего слоя.

Рассмотрим возможные процессы коррозии для шпинделя из стали, изготовленного по предлагаемому способу.

1. Высокотемпературная газовая коррозия

Наносимое по предлагаемому способу покрытие нитрида титана защищает поверхность шпинделя от газовой коррозии за счет сформированной однородной структуры TiN и образования в процессе эксплуатации стабильных оксинитридных соединений TixNyOz, стойких к проникающему окислению.

2. Электрохимическая коррозия

Локальная электрохимическая коррозия поверхности шпинделя из стали, изготовленного по предлагаемому способу, полностью исключена за счет последовательного формирования пассивного азотированного слоя, нанесения слоя α-титана и многослойного защитного покрытия.

Наносимое многослойное покрытие построено по принципу анодной защиты, где каждый последующий слой нитрида титана, являясь менее положительным по электродному потенциалу, защищает более положительный предыдущий слой α-титана, что обеспечивает высокую надежность покрытия. При возможном повреждении отдельного слоя нитрида титана (поры, механические повреждения) нижележащие слои покрытия будут не только сохранять, но и усиливать анодную защиту.

Изобретение поясняется чертежами, на фиг.1 упрощенно изображен шпиндель для задвижки, на фиг.2 - схема модели поверхности шпинделя, изготовленного по предлагаемому способу, на которой изображены: зона I - защитное многослойное покрытие, состоящее из слоев α-титана, β- и ε-фаз нитрида титана 4×(Ti+TiN+Ti2N), зона II - слой α-титана, зона III - модификация ионами азота и далее зона IV - основной материал.

ПРИМЕР КОНКРЕТНОЙ РЕАЛИЗАЦИИ СПОСОБА

Для изготовления шпинделя берут стальную заготовку в виде прутка, которую подвергают термообработке для формирования требуемой структуры.

Формообразование шпинделя проводят механической обработкой, включающей в себя токарную, фрезерную, шлифовальную и слесарную операции с последующим контролем заданных геометрических размеров.

После окончательной механической обработки, включая формирование резьбы, шпиндель помещают в вакуумную камеру установки типа ННВ-6, в которой происходит нагрев до температуры Т=(300-350°С) энергией ионов. Далее шпиндель подвергают вакуумному ионно-имплантационному азотированию: давление азота Р=3.10-3 мм рт.ст., температура процесса Т=(320-450°С), напряжение U=(250-750 В), время обработки t=(20-60 мин). После ионно-имплантационного азотирования проводят нанесение слоя α-титана. Температура на подложке Т=(350-450°С), напряжение на подложке U=(250-270 В), время обработки t=(2-7 мин). Далее наносят многослойное защитное покрытие, состоящее из слоев α-титана, β- и ε-фаз нитрида титана 4×(Ti+TiN-Ti2N), толщиной 4×[(0,5÷1)+(2÷3)+(2÷3)] мкм (температура процесса Т=(400-450°С), напряжение на подложке U=(250-270 В), ионный ток i=(5-10 мА/см2}.

После нанесения многослойного защитного покрытия шпиндель остужают в вакуумной камере до температуры не менее чем 100°С.

Ионно-имплантационное азотирование с последующим нанесением слоя титана и защитного многослойного покрытия проводят в одном вакуумном объеме.

После обработки шпиндель протирают мягкой ветошью и упаковывают.

Таким образом, изготовление шпинделя из стали по предлагаемому способу обеспечивает повышение надежности и увеличение срока службы трубопроводной арматуры за счет снижения высокотемпературной химической коррозии шпинделя в среде перегретого пара (температура до 600°С) и блокирования локальных электрохимических коррозионных процессов в поверхности шпинделя в водной среде.

1. Способ изготовления шпинделя из стали для трубопроводной арматуры, включающий термообработку и механическую обработку с образованием резьбы, отличающийся тем, что после механической обработки осуществляют азотирование вакуумным ионно-имплантационным методом при температуре Т=(320-450)°С, напряжении U=(250-750)В и в течение времени t=(20-60) мин.

2. Способ по п.1, отличающийся тем, что после азотирования на поверхность наносят слой α-титана для придания стали пассивирующих свойств при температуре процесса Т=(350-450)°С, напряжении на подложке U=(250-270)В и времени обработки t=(2-7) мин.

3. Способ по п.2, отличающийся тем, что после нанесения слоя α-титана наносят защитное многослойное покрытие, состоящее из четырех кратно повторяющихся слоев α-титана, β- и ε-фаз нитрида титана толщиной каждого слоя α-титана (0,5-1) мкм, β-фазы нитрида титана (2-3) мкм и ε-фазы нитрида титана (2-3) мкм при температуре Т=(400-450)°С, напряжении U=(250-270)В и ионном токе i=(5-10) мА/см2.