Устройство для транспортирования и раздачи глинозема в алюминиевые электролизеры

Иллюстрации

Показать всеИзобретение относится к пневмотранспорту и может быть использовано для перемещения глинозема по электролизеру большой мощности с "поперечным" расположением в корпусах электролиза и загрузки в бункера автоматизированной подачи глинозема. Устройство состоит из закрепленных на опоре и приводимых в движение общим поворотным валом шарнирных параллелограммов. На плоскости фланца с ответной резьбой закреплена кольцевая эластичная манжета. Опора установлена на верхней площадке электролизера. Течки, доставляющие глинозем в бункера автоматизированной подачи глинозема (АПГ), состоят из верхней части и состыкованной с ней под углом нижней части. Верхняя часть течки прямоугольного или круглого сечения жестко соединена с боковой стенкой верхней материалопроводной полости аэрожелоба под углом 25-45 градусов. Загрузку глинозема в материалопроводную полость из системы производят через загрузочный конец аэрожелоба. С выгрузочным устройством системы, подающей глинозем в аэрожелоб, соединен рукав. Техническим результатом изобретения является то, что оно позволяет транспортировать глинозем в бункера АПГ мощных алюминиевых электролизеров, расположенных поперек корпусов электролиза. Кроме того, решается задача снижения трудоемкости демонтажа любого из бункеров АПГ с целью ремонта, сохранения работоспособности оставшихся на электролизере механизмов АПГ и самого аэрожелоба. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к пневмотранспорту и может быть использовано для перемещения глинозема по электролизеру большой мощности с «поперечным» расположением в корпусах электролиза и загрузки в бункера автоматизированной подачи глинозема (АПГ).

Использование низконапорного пневмотранспорта известно в производстве алюминия. В патенте RU 2060216 С1, Норск Хюдро А.С., B65G 53/18, 1996 приведена система для транспортирования и распределения псевдоожиженного материала, содержащая короб с перегородкой, верхний тракт для материала, а нижний тракт - газопровод, сообщенный с источником газа. В системе предусмотрены средства для загрузки верхнего тракта материалом и его разгрузки. Указано, что короб может использоваться для транспортировки глинозема, и устанавливается горизонтально или наклонно. В источнике не раскрываются конструкционные особенности, используемые материалы, не описаны узлы изоляции и устройства сопряжения с конструкциями электролизера, что может оказывать существенное влияние на энергопотребление, качество транспортирования и распределение глинозема.

Известна секция аэрогравитационного желоба для транспортировки и распределения сыпучего материала, в частности глинозема (RU 2251523, ЗАО «ТоксСофт», С25С 3/06, 2003). Секция аэрогравитационного желоба содержит два металлических корпусных элемента преимущественно П-образной формы и газопроницаемую перегородку, соединенные друг с другом с образованием нижнего аэрирующего канала и верхнего транспортирующего канала, имеющего отверстия для выхода воздуха и установки фильтров. Газопроницаемая перегородка из пористой нержавеющей стали выступает за торцевые фланцы, а уплотнение для объединения со смежными секциями и электроизоляция между секциями выполнены из неэлектропроводного материала на резиновой основе.

Загрузку секции аэрогравитационного желоба сыпучим материалом осуществляют на верхний транспортирующий канал. Таким аэрожелобом невозможно загружать глиноземом одновременно несколько, последовательно расположенных на электролизере бункеров АПГ потому, что выгрузка производится только в открытый торец верхнего канала, а других устройств для выгрузки не предусмотрено. Размещение тканевых фильтров и окон для них на верхней полости аэрожелоба, предназначенного для транспортирования и раздачи глинозема в бункера АПГ на электролизерах с поперечным расположением в корпусах - нецелесообразно. Эти фильтры быстро выходят из строя. Основная причина - прогорание от капель металла и электролита, попадающих на ткань при транспортировке вакуум-ковшей над электролизерами. Сброс избыточного воздуха на этих электролизерах производят в пространство под балкой-коллектором, где создано некоторое разрежение системой эвакуации газов. Бункера АПГ (один или несколько) связаны с этим пространством специальными каналами. При выгрузке по специальной течке избыточный воздух вместе с глиноземом попадает в бункер АПГ, а затем попадает в канал, входное отверстие которого находится под верхом бункера и на максимальном расстоянии от течки, глинозем при этом остается в бункерах.

Наиболее близким по технической сущности к заявляемому является устройство для раздачи глинозема в подколокольное пространство алюминиевого электролизера. Устройство соединено с системой раздачи глинозема, выполненной в виде бункера с аэрожелобами, и рабочие органы для ввода глинозема в электролит. Система раздачи глинозема снабжена дополнительным нижним бункером АПГ, установленным у основания электролизера и связанным с верхним бункером прямыми и обратными каналами аэролифта. Нижний бункер АПГ выполнен в виде циклона с тангенциальным вводом патрубков для ввода глинозема от транспортных средств и от обратного канала с аэролифта. Циклон снабжен фильтром для выхода воздуха; верхний конец прямого канала аэролифта снабжен диффузором, установленным вертикально вниз в верхнем бункере.

К недостаткам известной конструкции относится следующее: известное устройство не пригодно для транспортирования и раздачи глинозема в бункера АПГ мощных алюминиевых электролизеров, расположенных поперек корпусов электролиза. Таким устройством невозможно загружать глиноземом одновременно несколько, последовательно расположенных на электролизере бункеров АПГ. Система раздачи глинозема затрудняет обработку анода и приводит к повышению трудоемкости обслуживания, связанной с необходимостью постоянного его пополнения глиноземом. При демонтаже любого из бункеров АПГ с целью ремонта не возможно сохранение работоспособности оставшихся на электролизере механизмов АПГ и самого устройства

Техническим результатом изобретения является создание устройства, пригодного для транспортирования и раздачи глинозема в бункера АПГ мощных алюминиевых электролизеров, расположенных поперек корпусов электролиза. Кроме того, решается задача снижения трудоемкости демонтажа любого из бункеров АПГ с целью ремонта, сохранения работоспособности оставшихся на электролизере механизмов АПГ и самого устройства.

Для достижения поставленной задачи в устройстве для транспортирования и раздачи глинозема в алюминиевые электролизеры, содержащем бункеры автоматизированной подачи глинозема (АПГ), аэрожелоб, состыкованный с источником поступления глинозема, согласно заявляемому изобретению аэрожелоб состоит из верхней материалопроводной полости, состыкованной с источником поступления глинозема, и нижней дутьевой полости, соединенной с источником дутья, по длине материалопроводной полости расположены устройства для стыковки с бункерами АПГ, выполненные в виде регулируемых по высоте течек с закрепленными на их фланцах манжетами из эластичного материала, стойкого к воздействию фтористоводородной кислоты и ее производных при температурах до 120°С, при этом верхняя часть течки жестко соединена с боковой стенкой верхней материалопроводной полости аэрожелоба под углом 25-45°, а аэрожелоб установлен на подвижных опорах с возможностью перемещения его параллельно продольной оси электролизера за габариты бункеров АПГ и возврата в рабочее положение.

Конструкцию аэрожелоба дополняют частные отличительные признаки, направленные также на решение поставленной задачи.

Материалопроводная полость аэрожелоба состыкована с источником поступления в нее глинозема гибким рукавом, имеющим электросопротивление не ниже 500000 Ом и длину, позволяющую перемещать аэрожелоб в диапазоне относительно бункеров АПГ.

Подвижные опоры выполнены в виде шарнирных параллелограммов.

Заявляемая конструкция отличается от прототипа тем, что дополнена механизмом или приспособлением, которые позволят быстро убирать его с траектории извлечения бункеров АПГ, возвращать на место, сохранив герметичность узла стыковки с оставшимися бункерами и по длине материалопроводной полости расположены устройства для стыковки с бункерами АПГ.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Мощные современные электролизеры на силу тока 200-400 тысяч ампер располагают поперек продольной оси корпуса. Их длина достигает 14-20 метров. Расстояние между осями электролизеров не превышает 7500 мм, что исключает возможность применения какого-либо вида напольной обрабатывающей или загружающей глинозем техники. Каждый такой электролизер потребляет от 3 до 6 тонн глинозема в сутки. Без автоматизированного управления и питания успешная эксплуатация таких электролизеров невозможна. Система АПГ на этих электролизерах имеет от 4 до 8 точек питания (пробойников и дозаторов) глиноземом. Количество точек загрузки глинозема в бункера системы АПГ обычно равно количеству точек питания. Сбой в загрузке бункеров АПГ глиноземом приводит к аварийной ситуации, поэтому недопустим.

Таким образом, длина аэрожелоба, предназначенного для транспортирования глинозема по электролизеру и доставки глинозема в бункера АПГ, примерно равна длине электролизера, а количество устройств выгрузки из него глинозема не может быть менее четырех. Очевидно, что аэрожелоб должен располагаться в непосредственной близости к бункерам АПГ, лучше всего над ними, чтобы глинозем выходил самотеком, а траектория его прохода по электролизеру должна быть прямой. Наклон к выгрузке желательно иметь для получения максимально возможной производительности, но из-за габаритных ограничений это условие редко может быть выполнено. Габариты аэрожелоба должны быть минимальными потому, что сверху на электролизере располагаются практически все механизмы, электрические приводы, кабели и воздушные коммуникации. Периодически, раз в 14-25 дней, на электролизер устанавливают устройство для перетяжки анодной рамы, которое также значительно ограничивает пространство для размещения аэрожелоба.

Условия эксплуатации механизмов АПГ на электролизерах характеризуются как весьма тяжелые из-за повышенных температур, агрессивных газов, абразивного воздействия глинозема и т.д., поэтому периодически возникает необходимость их ремонта с отключением и снятием какого-либо из бункеров. Для этого необходимо либо демонтировать аэрожелоб целиком, либо разбирать частично, либо каким-то образом убрать его с траектории вынимаемого бункера. Демонтировать, а затем устанавливать на место аэрожелоб шириной 50-100 мм и длиной 15-20 метров, в условиях сильных магнитных полей - задача технически сложная, трудоемкая и с обязательным применением специальных приспособлений для подъема длинномерных грузов. Очевидно, что для такой операции необходимо применять два грузоподъемных механизма (мостовые краны), один из которых поднимет и отведет в сторону аэрожелоб, а второй поднимет бункер АПГ и вывезет его в ремонт. Учитывая дефицит и стоимость кранового времени в электролизном производстве, - такой способ будет весьма дорогостоящим.

Разборка фрагмента аэрожелоба на электролизере может быть произведена только вручную. Учитывая тяжелые условия - загазованность, запыленность и высокую температуру на верхней площадке электролизера, обратная операция, требующая высокого качества сборки, представляется очень длительной и трудоемкой.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

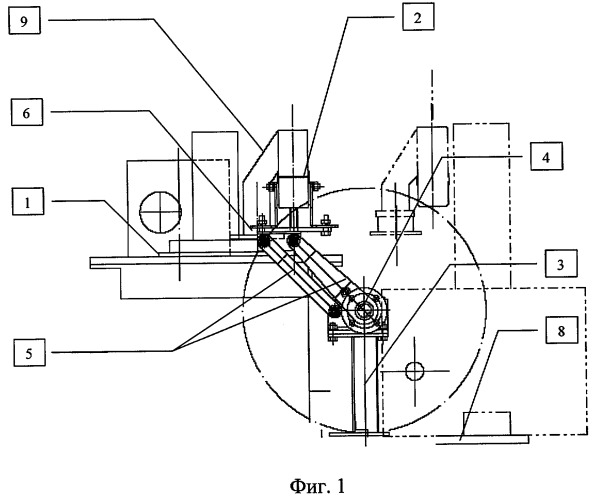

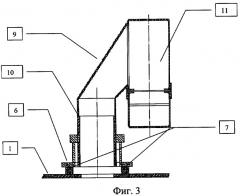

Сущность изобретения представлена на чертежах, где:

на фиг.1 изображен поперечный разрез аэрожелоба с течкой и устройством для его перемещения;

на фиг.2 - устройство стыковки материалопроводной полости с устройством поступления сырья;

на фиг.3 - устройство стыковки материалопроводной полости с бункерами АПГ.

На чертежах приняты обозначения: фрагмент бункера АПГ (1), аэрожелоб (2) с устройством для его перемещения, состоящим из закрепленных на опоре (3), и приводимых в движение общим поворотным валом (4), шарнирных параллелограммов (5). На плоскости фланца (6) с ответной резьбой закреплена кольцевая эластичная манжета (7). Опора (3) установлена на верхней площадке электролизера (8). Течки, доставляющие глинозем в бункера АПГ состоят из верхней части (9) и состыкованной с ней под углом нижней части (10). Аэрожелоб (2) состоит из верхней материалопроводной полости (11), и нижней дутьевой полости (12). Верхняя часть течки (9) прямоугольного или круглого сечения жестко соединена с боковой стенкой верхней материалопроводной полости (11) аэрожелоба (2) под углом 25-45 градусов. Загрузку глинозема в материалопроводную полость (11) производят через загрузочный конец (13) аэрожелоба (2). С выгрузочным устройством (14) системы, подающей глинозем в аэрожелоб (2), соединен рукав (15). Нижняя дутьевая полость соединена с источником дутья (16). Верхняя материалопроводная полость состыкована с источником поступления глинозема (17).

Работа системы осуществляется следующим образом.

Заглушив нижнюю часть течки (10), доставлявшую глинозем в отправленный на ремонт бункер АПГ (1) и возвратив аэрожелоб (2) на место, можно продолжать загрузку глинозема в оставшиеся бункера. При плановом проведении ремонта механизмов АПГ можно добиться достаточно длительной (6-10 часов) работы электролизера с уменьшенным количеством точек питания. Таким образом, можно получить значительное снижение затрат электроэнергии за счет отсутствия дополнительных анодных эффектов, которые неизбежно возникают на электролизере с недостаточным питанием глиноземом. При возврате бункера АПГ (1) из ремонта аэрожелоб (2) снова отводят в сторону, снимают заглушку (не показано) с соответствующей течки и возвращают всю систему в рабочее положение. Бункера АПГ размещают на электролизерах таким образом, что их ось симметрии совпадает с продольной осью электролизера, поэтому и аэрожелоб располагают параллельно этой оси. Траектория перемещения аэрожелоба должна начинаться с движения вверх, чтобы не повредился герметизирующий элемент течки - кольцевая эластичная манжета (7) фиг.3, а затем его нужно переместить в сторону от бункеров АПГ (1), не допуская возникновения скручивающих или изгибающих усилий, т.е. сохраняя параллельность своему рабочему положению. Такую траекторию могут обеспечить шарнирные параллелограммы (5). Их количество зависит от длины аэрожелоба, прочности его конструкции, веса и может составлять 4-8 шт. Они распределены по электролизеру так, чтобы не создавать помех для работы оборудования и максимально рассредоточить нагрузки на аэрожелоб. Общий поворотный вал (4) можно поворачивать вручную при помощи специального ключа (не показан). Для этого на концах вала предусмотрены лыски под ключ. Возможно применение поворотного устройства с электрическим или пневмоприводом. Практика работы одного из отечественных алюминиевых заводов показывает, что на 780 действующих электролизеров приходится 3460 ремонтов АПГ (со снятием бункеров) в год. Отводить и возвращать на место аэрожелоб при такой частоте ремонтов АПГ придется примерно 9 раз в год на каждом электролизере. Целесообразность применения поворотных устройств с электроприводами для каждого завода может оцениваться индивидуально и зависеть от многих факторов.

Через загрузочный конец аэрожелоба (поз.13, фиг.2) в материалопроводную полость (11) аэрожелоба (2) подается глинозем из источника поступления глинозема (17), транспортирующего материал вдоль корпуса, и перемещаемого при необходимости ремонта АПГ. Электрический потенциал аэрожелоба на электролизере равен потенциалу электролизера и может отличаться от потенциала источника, из которого в него поступает глинозем на сотни вольт. Требования к подобным системам оговорены в [1] и предусматривают создание электрических разрывов с сопротивлением не менее 500000 Ом. Чтобы не разбирать соединение с питающим глиноземом источником, при необходимости перемещения аэрожелоба, это соединение выполнено неэлектропроводным рукавом (15) на резиновой основе. Сечение рукава выбирают с учетом обеспечения требуемой производительности по глинозему. Длина рукава и его жесткость подбираются такими, чтобы загрузочный конец аэрожелоба (13) свободно перемещался вместе с закрепленным на нем концом рукава (15) из рабочего положения в ремонтное и обратно. При этом другой конец рукава остается неподвижным и закрепленным к выгрузочному устройству (14) источника, подающего глинозем в аэрожелоб.

Течки специальной конструкции позволяют реализовать подачу глинозема из аэрожелоба (2) в бункера АПГ (1) без пыления, и обеспечить герметичность соединений после его перемещений. Верхняя часть течки (9) прямоугольного или круглого сечения жестко соединена с боковой стенкой верхней материалопроводной полости (11) аэрожелоба под углом 25-45 градусов, т.е. достаточным для истечения аэрированного глинозема. Нижняя часть течки (10, фиг.3) выполнена в виде вертикальной трубы с наружной резьбой. Фланец (6) с ответной резьбой навернут на течку. На плоскости фланца закреплена кольцевая эластичная манжета (7), исполняющая роль герметизирующего элемента. С помощью резьбы положение плоскости фланца (6) можно изменять и обеспечивать плотное прилегание течки к верхней крышке бункера АПГ (1), в которой выполнено отверстие для поступления глинозема в бункер. Температура в месте прилегания течек аэрожелоба к бункерам АПГ электролизера может превышать 100°С. Под действием горячих газов, содержащих фтористоводородную кислоту, ее производные и серу, обычные резиновые манжеты быстро теряют эластичность, твердеют и разрушаются. Поэтому для манжет подбирают материал, стойкий в этих условиях. Хорошую стойкость показывают высокотемпературные резиновые смеси типа ИРП 13-16, СБ 26, СБ 26-м, силиконовые двухкомпонентные полимеризующиеся смеси.

Источник информации

1.«Правила безопасности при производстве глинозема, алюминия, магния, кристаллического кремния и электротермического силумина» ПБ 11-149-97. М. ПИО ОБТ, 1998 г.

1. Устройство для транспортирования и раздачи глинозема в алюминиевые электролизеры, содержащее бункеры автоматизированной подачи глинозема (АПГ), аэрожелоб, состыкованный с источником поступления глинозема, отличающееся тем, что аэрожелоб состоит из верхней материалопроводной полости, состыкованной с источником поступления глинозема, и нижней дутьевой полости, соединенной с источником дутья, по длине материалопроводной полости расположены устройства для стыковки с бункерами АПГ, выполненые в виде регулируемых по высоте течек с закрепленными на их фланцах манжетами из эластичного материала, стойкого к воздействию фтористоводородной кислоты и ее производных при температурах до 120°С, при этом верхняя часть течки жестко соединена с боковой стенкой верхней материалопроводной полости аэрожелоба под углом 25-45°, а аэрожелоб установлен на подвижных опорах с возможностью перемещения его параллельно продольной оси электролизера за габариты бункеров АПГ и возврата в рабочее положение.

2. Устройство по п.1, отличающееся тем, что материалопроводная полость аэрожелоба состыкована с источником поступления в нее глинозема гибким рукавом, имеющим электросопротивление не ниже 500000 Ом и длину, позволяющую перемещать аэрожелоб в диапазоне относительно бункеров АПГ.

3. Устройство по п.1, отличающееся тем, что подвижные опоры выполнены в виде шарнирных параллелограммов.