Электрогидравлический преобразователь

Иллюстрации

Показать всеПреобразователь предназначен для электрогидравлических систем привода рабочих органов. Электрогидравлический преобразователь содержит двухсторонний плунжер с приводом возвратно-поступательного движения. На концах плунжера расположены гидроцилиндры, поочередно сообщающиеся посредством золотникового распределителя с магистралями нагнетания и источником давления, состоящим из насоса и клапана давления. Привод возвратно-поступательного движения выполнен в виде электромеханического привода с регулируемой скоростью. В качестве золотникового распределителя применен трехпозиционный четырехходовой распределитель с управлением от электромагнитов, входы которого подсоединены к напорной магистрали насоса и магистрали нагнетания, а выходы - к полостям гидроцилиндров. Клапан давления соединен линией управления с магистралью нагнетания. Сигнал на срабатывание электромеханического привода поступает с устройства управления в зависимости от сигналов, поступающих с датчиков конечных положений хода плунжера и с датчика давления, установленного в магистрали нагнетания. Технический результат - плавное нагружение и разгрузка исполнительных органов. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроительной гидравлики, а именно к электрогидравлическим системам привода рабочих органов.

Электрогидравлический преобразователь может быть применен в качестве приводной насосной установки в гидравлических машинах, требующих нагружения исполнительных органов по заданному закону, в частности для разрывных машин, прессового оборудования специального назначения, гидравлического регулируемого привода специальных станков.

Известны гидравлические преобразователи (насосные системы подачи рабочего тела), содержащие два гидроцилиндра, поршни которых соединены между собой и с приводом возвратно-поступательного движения. Посредством золотникового распределителя гидроцилиндры поочередно сообщаются с магистралью нагнетания и источником давления (см. патент РФ №2211368).

Недостатком известных устройств является конструктивная сложность привода, перемещающего одновременно поршни гидроцилиндров и золотники распределителя. С возрастанием давления в магистрали нагнетания будет расти и нагрузка на привод, что приводит к возрастанию габаритов привода и преобразователя в целом. Отсутствие обратной связи по давлению в магистрали нагнетания не позволяет управлять давлением по заданному закону.

Наиболее близким по технической сущности к предлагаемому устройству (прототипом) является "Двухступенчатый гидравлический преобразователь" (см. а.с. СССР №420806).

Известный гидравлический преобразователь непрерывного действия содержит двухсторонний плунжер с приводом возвратно-поступательного движения. На концах плунжера расположены гидроцилиндры, поочередно сообщающиеся посредством золотникового распределителя с магистралью нагнетания и источником давления. В качестве привода возвратно-поступательного движения плунжера применен поршневой гидроцилиндр, а в качестве источника давления - насос, к напорной магистрали которого подключен клапан давления.

Недостатками известного гидравлического преобразователя являются ступенчатое изменение усилия разгрузки привода с ростом давления нагнетания, сложная конструкция золотникового распределителя, отсутствие возможности регулирования давления нагнетания по заданному закону.

Задачей данного изобретения является разработка гидравлического преобразователя, обеспечивающего регулирование давления в магистрали нагнетания по заданному закону при условии минимизации массогабаритных характеристик привода и упрощение конструкции золотникового распределителя.

Данная задача решается за счет того, что электрогидравлический преобразователь содержит как минимум один двухсторонний плунжер с приводом возвратно-поступательного движения, на концах которого расположены гидроцилиндры, поочередно сообщающиеся посредством золотникового распределителя с магистралью нагнетания и источником давления, содержащим насос, к напорной магистрали которого подключен клапан давления, при этом новым является то, что привод возвратно-поступательного движения выполнен в виде электромеханического привода с регулируемой скоростью, электрически связанного с устройством управления, в качестве золотникового распределителя применен трехпозиционный четырехходовой распределитель с управлением от электромагнитов, входы которого подсоединены к напорной магистрали насоса и магистрали нагнетания, а выходы - к полостям гидроцилиндров, клапан давления соединен магистралью со сливом, а линией управления - с магистралью нагнетания, причем устройство управления электрически связано с датчиком давления, установленным в магистрали нагнетания, и датчиками конечных положений хода плунжера, установленными на гидроцилиндрах.

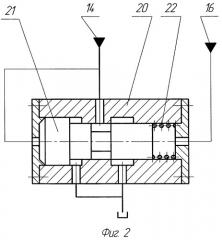

Клапан давления выполнен в виде гильзы, в расточке которой размещен золотник грибкового типа с торцевыми полостями управления, причем полость управления со стороны большого торца соединена с напорной магистралью насоса, а полость управления со стороны малого торца - с магистралью нагнетания, при этом со стороны малого торца золотника установлена пружина сжатия.

Проведенный анализ общедоступных источников информации об уровне техники не позволил выявить техническое решение, тождественное заявленному, на основании чего делается вывод о неизвестности последнего, т.е. о соответствии представленного в настоящей заявке решения критерию «новизна».

Сопоставительный анализ заявленного решения с известными техническими решениями позволил выявить, что представленная совокупность отличительных признаков не известна для специалиста в данной области и не следует явным образом из известного уровня техники, на основании чего делается вывод о соответствии представленного в настоящей заявке решения критерию «изобретательский уровень».

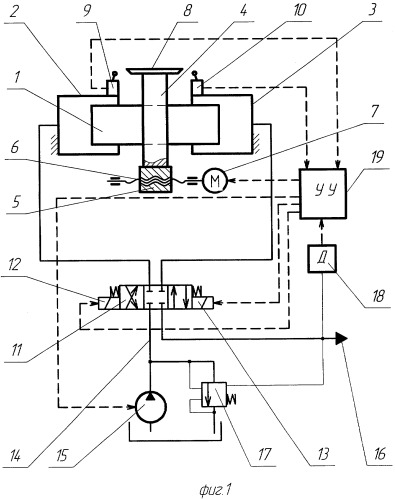

На фиг.1 представлена схема электрогидравлического преобразователя, на фиг.2 - конструктивная схема клапана давления. Сплошными основными линиями показаны силовые гидравлические магистрали, сплошными тонкими - линии управления и дренажа, прерывистыми - электрические соединения.

Электрогидравлический преобразователь (фиг.1) содержит двухсторонний плунжер 1, на концах которого размещены гидроцилиндры 2 и 3. К плунжеру 1 крепится суппорт 4, соединенный с приводом возвратно-поступательного движения, выполненным, например, в виде винтовой передачи, включающей гайку 5 и винт 6, который соединен с мотор-редуктором 7. На суппорте 4 закреплен упор 8, взаимодействующий в крайних положениях суппорта 4 с конечными выключателями 9 и 10.

Гидроцилиндры 2 и 3 магистралями соединены с выходами трехпозиционного четырехходового гидрораспределителя 11, управляемого электромагнитами 12 и 13. Входы гидрораспределителя 11 соединены с напорной магистралью 14 насоса 15 и магистралью нагнетания 16. К напорной магистрали 14 подсоединен клапан давления 17, соединенный линиями управления с напорной магистралью 14 и магистралью нагнетания 16. В магистрали нагнетания 16 установлен датчик давления 18, соединенный электрической связью с устройством управления 19. Устройство управления 19 электрическими связями соединено с конечными выключателями 9 и 10, электромагнитами 12 и 13, мотор-редуктором 7 и приводом насоса 15 (привод не показан).

Возможный вариант конструктивного исполнения клапана давления 17 (фиг.2) содержит гильзу 20, в расточке которой размещен золотник грибкового типа 21. Под малый торец золотника 21 подведено давление управления от магистрали нагнетания 16, а под большой - давление управления от напорной магистрали 14. Со стороны малого торца на золотник 21 воздействует пружина сжатия 22, которая может быть выполнена регулируемой (механизм регулировки не показан).

Электрогидравлический преобразователь в соответствии с заданным технологическим циклом обеспечивает набор давления либо перемещение исполнительного механизма (не показан) по заданному закону, выдержку под давлением в течение заданного времени, разгрузку исполнительного механизма и отвод по заданному закону.

В начале цикла по сигналу устройства управления 19 (фиг.1) включается привод насоса 15 и в напорной магистрали 14 создается давление, определяемое настройкой пружины 22 клапана давления 17 (фиг.2). Для подачи давления в магистраль нагнетания 16 (фиг.1) по сигналу устройства управления 19 включается один из электромагнитов, например электромагнит 13. При этом гидрораспределитель 11, переключаясь, соединяет полость гидроцилиндра 2 с напорной магистралью 14 насоса 15, а полость гидроцилиндра 3 - с магистралью нагнетания 16.

В соответствии с заданным законом нагружения устройство управления 19 формирует сигнал управления и задает требуемую скорость и направление вращения мотор-редуктора 7. Посредством винтовой передачи 5, 6 вращательное движение преобразуется в поступательное движение суппорта 4 и закрепленного на нем плунжера 1. Направление перемещения суппорта 4 задается в сторону того из цилиндров 2 или 3, который в данный момент соединен гидрораспределителем 11 с магистралью нагнетания 16, в данном случае - вправо. Жидкость из гидроцилиндра 3 вытесняется в магистраль нагнетания 16, а в гидроцилиндр 2 поступает из напорной магистрали 14.

При достижении суппортом 4 крайнего правого положения упором 8 переключается конечный выключатель 10, дающий сигнал управляющему устройству 19 на реверсирование мотор-редуктора 7 и переключение электромагнитов гидрораспределителя 11. В данном случае включается электромагнит 12 и отключается электромагнит 13. Плунжер 1 начинает перемещаться влево и вытесняет жидкость из гидроцилиндра 2 в магистраль нагнетания 16. Полость гидроцилиндра 3 при этом будет соединена с напорной магистралью 14.

Количество двойных ходов плунжера 1 будет зависеть от объема цилиндра исполнительного механизма (не показан), подсоединенного к магистрали нагнетания 16.

Если технологическим процессом задано предельное давление, при котором исполнительный механизм должен быть выдержан под давлением в течение заданного времени, то при достижении заданного давления датчик 18 через управляющее устройство 19 отключает электромагниты 12 и 13 и мотор-редуктор 7, в результате чего магистраль нагнетания 16 запирается при давлении, требуемом техпроцессом. Если в результате утечек давление в магистрали нагнетания 16 падает, датчик давления 18 через управляющее устройство 19 дает сигнал на включение мотор-редуктора 7 и одного из электромагнитов 12 или 13, в результате чего давление в магистрали нагнетания 16 возрастает. Момент отключения контролируется датчиком давления 18, как описано выше.

По окончании времени выдержки, задаваемого устройством управления 19, подается сигнал на реверсирование исполнительного механизма, включение мотор-редуктора 7 и поочередное включение электромагнитов 12 и 13. В соответствии с законом разгрузки и отвода исполнительного механизма задается скорость вращения мотор-редуктора 7 и производится разгрузка исполнительного механизма подобно описанному выше, с той лишь разницей, что направление движения суппорта 4 и плунжера 1 выбирается в сторону того из гидроцилиндров 2 или 3, который в данный момент соединен гидрораспределителем 11 с напорной магистралью 14 насоса 15.

Особенностью данного электрогидравлического преобразователя является то, что обеспечивается разгрузка мотор-редуктора 7 от усилий на плунжере 1, возникающих от давления в магистрали нагнетания 16. Такой эффект достигается тем, что в гидроцилиндре, соединенном в данный момент с напорной магистралью 14, за счет клапана давления 17 поддерживается давление, близкое к давлению в гидроцилиндре, соединенном с магистралью нагнетания 16.

Из условия равновесия золотника 21 (фиг.2) давление в напорной магистрали 14 насоса 15 можно выразить следующей формулой:

,

где Pн - давление в напорной магистрали 14;

Рнаг - давление в магистрали нагнетания 16;

F1 - площадь большого торца золотника 21;

F2 - площадь малого торца золотника 21;

Pпр - усилие настройки пружины 22.

Анализ формулы показывает, что если в магистрали нагнетания 16 давление отсутствует, в напорной магистрали 14 давление равно .

С ростом давления в магистрали нагнетания 16 до величины давление в напорной магистрали 14 превосходит давление в магистрали нагнетания 16. При величине давления давления Рн и Рнаг сравниваются, а при дальнейшем росте давления Рнаг давление Рн поддерживается несколько меньшим, чем Рнаг.

Подбором соотношения площадей и регулировкой усилия пружины Рпр можно добиться, чтобы абсолютная величина разности давлений (Рнаг-Рн) находилась в пределах 0,5...1,0 МПа, т.е. при достаточно больших величинах давления нагнетания, например 15...20 МПа, крутящий момент привода мотор-редуктора 7 (фиг.1) определяется вышеуказанной разностью давлений (Рнаг-Рн)=0,5...1,0 МПа, что позволяет снизить массогабаритные характеристики мотор-редуктора и устройства управления.

Таким образом, предлагаемая конструкция электрогидравлического преобразователя обеспечивает управление движением исполнительного механизма по заданному закону как при нагружении, так и при снятии нагрузки, причем массогабаритные характеристики приводного устройства в малой степени зависят от давления нагнетания.

1. Электрогидравлический преобразователь, содержащий как минимум один двухсторонний плунжер с приводом возвратно-поступательного движения, на концах которого расположены гидроцилиндры, поочередно сообщающиеся посредством золотникового распределителя с магистралью нагнетания и источником давления, содержащим насос, к напорной магистрали которого подключен клапан давления, отличающийся тем, что привод возвратно-поступательного движения выполнен в виде электромеханического привода с регулируемой скоростью, электрически связанного с устройством управления, в качестве золотникового распределителя применен трехпозиционный четырехходовой распределитель с управлением от электромагнитов, входы которого подсоединены к напорной магистрали насоса и магистрали нагнетания, а выходы к полостям гидроцилиндров, клапан давления соединен магистралью со сливом, а линией управления с магистралью нагнетания, причем устройство управления электрически связано с датчиком давления, установленным в магистрали нагнетания, и датчиками конечных положений хода плунжера, установленными на гидроцилиндрах.

2. Электрогидравлический преобразователь по п.1, отличающийся тем, что клапан давления выполнен в виде гильзы, в расточке которой размещен золотник грибкового типа с торцевыми полостями управления, причем полость управления со стороны большого торца соединена с напорной магистралью насоса, а полость управления со стороны малого торца - с магистралью нагнетания, при этом со стороны малого торца золотника установлена пружина сжатия.