Способ автоматического управления процессом прокаливания сырьевого материала во вращающейся печи

Иллюстрации

Показать всеИзобретение относится к технологическому процессу прокалки, например нефтяного или пекового кокса, антрацита или обжига сырого магнезита во вращающихся печах. Технический результат - повышение надежности работы печи, стойкости футеровки и повышение качества готового продукта. Способ включает измерение расхода топлива, сырьевого материала, мгновенного веса фиксированного объема сырьевого материала на ленте весоизмерителя-дозатора, температуры прокаленного материала на выходе из печи, температуры отходящих из печи газов. Также осуществляют стабилизацию расхода топлива с коррекцией по температуре прокаленного материала на выходе из печи, стабилизацию температуры отходящих из печи газов путем изменения положения направляющих аппаратов дымососа, стабилизацию расхода загружаемого в печь сырьевого материала с коррекцией по отклонению текущего мгновенного веса сырьевого материала на ленте весоизмерителя-дозатора от вычисленного его среднего значения за установленный период времени. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технике автоматизации процесса прокаливания сырьевого материала, в частности "сырого" кокса, во вращающихся печах и может быть использовано, например, в металлургической промышленности, преимущественно в производстве анодной массы для самообжигающихся анодов алюминиевых электролизеров, в производстве огнеупорных материалов, а также в электродной промышленности.

Известен способ управления процессом обжига материала во вращающейся печи, включающий измерение температуры в зоне спекания и расхода топлива, моделирование процесса обжига во вращающейся печи, расчет предсказанной моделью температуры в зоне спекания и соответствующее изменение подачи топлива (авторское свидетельство СССР №842373, кл. F27D 19/00, 1979).

Недостатком известного способа управления является то, что он не позволяет осуществлять обжиг материала с заданным качеством, так как температурный режим печи, от которого зависит качество полученного продукта, является функцией не только расхода топлива, но и аэродинамического режима печи (в первую очередь разрежения), загрузки исходного материала и его основных свойств (гранулометрического и химического состава).

Наиболее близким по технической сущности к предлагаемому решению является способ автоматического управления процессом прокаливания углеродистых материалов во вращающихся трубчатых печах (авторское свидетельство СССР №926479, кл. F27B 7/00, С04В 7/44, 1980), включающий измерение температуры отходящих из печи газов, температуры прокаленного материала на выходе из печи, температуры материала в зоне прокаливания вращающейся печи, стабилизацию заданной загрузки сырьевого материала в печь, регулирование температуры прокаленного материала на выходе из печи изменением расхода топлива (газа); изменяют разрежение, расход вторичного воздуха и скорость вращения печи, причем изменение разрежения осуществляют при отклонении температуры отходящих газов и материала в зоне прокаливания более чем на ±50°C от заданного значения, а изменение расхода вторичного воздуха и скорости вращения печи осуществляют при отклонении температуры отходящих газов и материала в зоне прокаливания менее чем на ±50°С от заданного значения.

Прототип-способ обладает следующими недостатками.

Подача топлива в печь не стабилизируется - это является возмущением, влияющим на стабильность теплового режима печи.

Показания датчиков температуры прокаленного материала на выходе из печи и материала в зоне прокаливания вращающейся печи во многом дублируют друг друга, а дополнительный датчик - пирометр имеет стоимость порядка 7000$, что повышает стоимость системы управления.

Регулирование температуры прокаленного материала на выходе из печи изменением подачи топлива приводит и к изменению температуры материала в зоне прокаливания, что не способствует повышению качества получаемого продукта.

Изменение скорости вращения печи, при неизменности загрузки, ведет к беспорядочному изменению высоты слоя материала по длине печи, что приведет к разной степени его термообработки, и соответственно, к различному качеству. Изменение скорости вращения печи также приводит к изменению температурного режима всей печи, что сказывается на качестве прокаленного продукта.

Вариации гранулометрического состава загружаемого в печь углеродистого сырьевого материала компенсируются через изменение температуры отходящих из печи газов с большим запаздыванием (5-6 мин) и поэтому с низким качеством регулирования.

Эффективность работы системы управления процессом прокалки также зависит от величины заданных температур в зоне прокаливания печи и отходящих газов. В способе-прототипе задание осуществляется оператором, что также является недостатком.

Еще одним недостатком является и то, что управление ведется по косвенным показателям (температурам) процесса, т.к. лабораторные анализы получаемого продукта поступают оператору примерно через 2,5 часа после отбора соответствующей пробы прокаленного материала.

Задачей, на решение которой направлено изобретение, является повышение эффективности управления процессом прокаливания сырьевого материала.

Технический результат, который может быть получен при использовании предлагаемого способа управления процессом прокаливания сырьевого материала во вращающейся печи, заключается в повышении эффективности и надежности работы печи за счет стабилизации ее теплового режима, качества готового прокаленного продукта, повышения стойкости футеровки.

Сущность изобретения заключается в том, что в способе автоматического управления процессом прокаливания сырьевого материала во вращающихся печах, включающем измерение температуры отходящих из печи газов, ее регулирование изменением разрежения в печи; измерение и регулирование температуры прокаленного материала на выходе из печи изменением расхода топлива при стабилизированном заданном расходе загружаемого в печь сырьевого материала дозатором-весоизмерителем, согласно предлагаемому изобретению дополнительно измеряют и стабилизируют расход топлива на заданном уровне, измеряют мгновенный вес фиксированного объема загружаемого в печь сырьевого материала на ленте дозатора-весоизмерителя и по отклонению от вычисленного его среднего значения за установленный период корректируют заданное значение расхода загружаемого в печь сырьевого материала.

Способ дополняют частные отличительные признаки, направленные также на решение поставленной задачи.

Регулирование температуры прокаленного материала на выходе из печи и температуры отходящих из печи газов осуществляют изменением заданий регуляторам температуры прокаленного материала на выходе из печи и температуры отходящих из печи газов, которые рассчитывают в автоматическом режиме, с дискретностью не более 8 минут, на основе оптимизационной нейросетевой подсистемы управления.

В качестве задания для оптимизационной нейросетевой подсистемы управления устанавливают требуемые по технологии показатели качества прокаленного материала.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию "новизна".

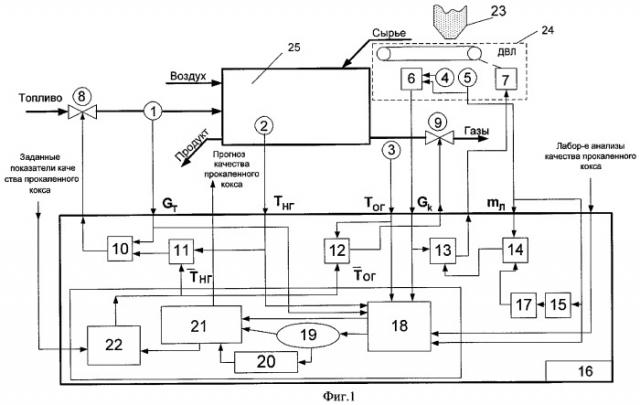

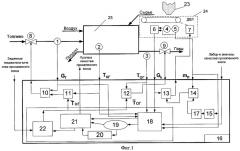

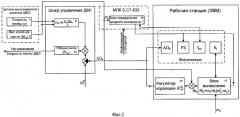

На фиг.1 показана блок-схема устройства, реализующего предлагаемый способ управления, на фиг.2 - упрощенная блок-схема системы автоматической стабилизации и коррекции расхода загружаемого в печь сырьевого материала по мгновенному весу на ленте дозатора с автоматическим определением задания корректирующему регулятору, на фиг.3 - графики изменения мгновенного веса сырьевого материала на ленте дозатора, расхода топлива (мазута) в печь, расхода сырьевого материала (кокса) в печь и температуры прокаленного материала (кокса) на выходе из печи.

Устройство содержит: датчики расхода топлива 1, температуры прокаленного материала (кокса) на выходе из печи 2, температуры отходящих из печи газов 3, скорости ленты дозатора 4 (в качестве дозатора используют дозатор-весоизмеритель ленточный - ДВЛ), мгновенного веса фиксированного объема загружаемого сырьевого материала на ленте ДВЛ 5; блок расчета расхода загружаемого в печь сырьевого материала 6; исполнительные механизмы 7 и 8 соответственно регулирования расхода сырьевого материала (кокса) в печь и объемного расхода топлива (мазута), направляющие аппараты печного дымососа 9; виртуальные регуляторы стабилизации расхода топлива (мазута) 10, коррекции расхода топлива (мазута) по температуре прокаленного материала (кокса) на выходе из печи 11, стабилизации температуры отходящих из печи газов 12, стабилизации расхода сырьевого материала (кокса) в печь 13, коррекции расхода сырьевого материала (кокса) в печь по текущему мгновенному весу на ленте ДВЛ 14, блок определения среднего значения мгновенного веса сырьевого материала на ленте ДВЛ 15, которые реализованы в управляющем вычислительном устройстве (микропроцессорный контроллер и ЭВМ) 16. В нем же реализованы: блок вычисления задания 17 регулятору 14, корректирующему задание регулятору, стабилизирующему расход сырьевого материала (кокса) в печь 13, алгоритм обработки данных 18, база данных нейросетевой математической модели (НСМ) 19, алгоритм адаптации 20, НСМ 21, оптимизационная подсистема управления ОПСУ 22.

Способ управления осуществляется следующим образом.

Изменением положения направляющих аппаратов дымососа регулируется температура отходящих из печи газов.

Стабилизируют также расход загружаемого в печь сырьевого материала на заданном уровне, который корректируется по текущему отклонению мгновенного веса фиксированного объема загружаемого сырьевого материала на ленте ДВЛ, причем задание на коррекцию рассчитывается специальным алгоритмом как среднее значение (за период 80 мин) мгновенного веса фиксированного объема загружаемого в печь сырьевого материала.

Задания регуляторам температуры прокаленного материала на выходе из печи и отходящих из печи газов рассчитываются с помощью оптимизационной подсистемы управления (ОПСУ), основой которой является нейросетевая математическая модель. Математические модели такого типа предназначены для решения очень сложных, нелинейных задач, превышающих возможности общепринятых алгоритмических методов [1].

Работа алгоритма ОПСУ заключается в том, что на основе многофакторной нелинейной модели расчета истинной плотности сырьевого материала (кокса), построенной на базе модифицированной нейронной сети общей регрессии, с учетом показаний датчиков технологических параметров (дискретность измерения 1 минута) и анализов химической лаборатории (дискретность измерения 4 часа), рассчитываются задания регуляторам температуры прокаленного материала на выходе из вращающейся печи и температуры отходящих газов и, с интервалом в 5 мин, выдается оператору прогнозируемое значение истинной плотности прокаленного материала (показателя качества полученного прокаленного продукта). Постановка задачи управления сведена к минимизации квадратичной ошибки между заданными показателями качества готовой продукции и выходом НСМ, т.е. к задаче теории оптимизации. Поиск в пространстве оптимизации происходит по технологическим параметрам и с помощью алгоритма "покоординатного" спуска.

В конце суток алгоритм адаптации, основанный на модифицированном генетическом алгоритме оптимизации, настраивает коэффициенты НСМ в соответствии с "новыми" данными о технологическом процессе, которые обрабатываются алгоритмом обработки данных. Суть данного алгоритма заключается в фильтрации сигналов с датчиков технологических параметров и учете временных сдвигов [2-4] между ними и показаниями датчика расхода сырьевого материала, загружаемого в печь.

Топливо (мазут), воздух и сырьевой материал (кокс) из бункера 23 подают весоизмерителем-дозатором 24 во вращающуюся печь 25, в которой производится прокаливание материала продуктами сгорания летучих веществ (содержатся в коксе) и топлива, движущимися противотоком.

Регулятор стабилизации температуры отходящих из печи газов 12, путем изменения разрежения в печи (положения направляющих аппаратов печного дымососа 9) сводит к нулю отклонения температуры отходящих из печи газов (ТОГ) от заданного значения , которое автоматически рассчитывается блоком 22 (ОПСУ).

Регуляторы 13 и 10 стабилизируют расходы сырьевого материала (кокса) и мазута в печь на уровне, определяемом технологом-оператором исходя из требуемой производительности печи. В зависимости от текущего значения температуры прокаленного материала на выходе из печи ТНГ и ее заданного значения , которое рассчитывается с помощью блока 22, корректирующий виртуальный регулятор 11 изменяет уровень задания (по расходу топлива) регулятору 10.

Как показали исследования процесса прокалки кокса во вращающейся печи [5, 6], одним из основных видов возмущений, действующим на процесс прокалки, является изменение гранулометрического состава загружаемого в печь кокса. Источником их является сегрегация кокса в загрузочном бункере. После наполнения бункера, что происходит 6-9 раз в сутки, из-за сегрегации более крупные куски кокса скапливаются на периферии бункера и поэтому, а также из-за большей подвижности, первым начинает просыпаться (просачиваться) и вырабатываться из бункера мелкий кокс, и только после его почти полной выработки из бункера начинает выгружаться более крупный кокс. Крупный и мелкий кокс имеют разные скорости и характер движения по печи. Чем крупнее куски, тем меньше их скорость движения, кроме того, они содержат меньше летучих, хорошо перемешиваются (движутся "пересыпанием"), а мелкие кусочки имеют слоевое перемещение ("проскальзывание"). В результате крупный кокс имеет более высокую и ровную, в сечении по слою, температуру, мелкий - наоборот. В итоге в широких пределах варьируется истинная плотность и удельное электросопротивление полученного прокаленного кокса (его качество).

Для компенсации указанных возмущений служит система автоматической коррекции загрузки сырьевого материала (кокса) в печь по мгновенному весу сырьевого материала на ленте ДВЛ, которая реализована в микропроцессорном контроллере (МПК) Simatic C7-633 и ЭВМ (фиг.2).

Блок коррекции увеличивает или уменьшает задание стабилизирующему расход загружаемого в печь сырьевого материала (кокса) регулятору в зависимости от того, крупнее или мельче (от заданного значения ) загружаемый в печь кокс. Это приводит к тому, что слой в печи загруженного крупного кокса в печь выше, а мелкого ниже. В результате мелкий кокс интенсивнее прогревается (температура кокса в слое повышается и выравнивается) и перемешивается, что приводит к приближению его качественных характеристик (удельного электросопротивления и истинной плотности) к соответствующим характеристикам крупного кокса. Однако из-за частых изменений среднего мгновенного веса загружаемого кокса (особенно это касается ситуаций перехода на кокс другого поставщика) задание корректирующему регулятору требуется изменять оперативно, что вручную удается сделать не всегда. В этом случае печь достаточно долго работает либо в режиме недогрузки, либо - перегрузки, что приводит к снижению ее производительности или к появлению бракованного прокаленного материала (кокса). Этому препятствует специальный алгоритм - "скользящего" среднего, с помощью которого автоматически рассчитывается заданное значение регулятору, корректирующему загрузку в печь сырьевого материала (кокса).

Весоизмеритель-дозатор оснащен типовой системой автоматической стабилизации расхода с ПИД-регулятором Блок коррекции (П-регулятор) увеличивает или уменьшает задание стабилизирующему расход кокса ПИД-регулятору (ΔGk) в зависимости от того, меньший или больший мгновенный вес (от заданного значения) имеет загружаемый в печь кокс.

Расчет заданного значения мгновенного веса осуществляется через нахождение среднего значения мгновенного веса кокса на ленте дозатора за определенное время tус (может изменяться в пределах 1-180 мин). Усреднение скользящее, то есть в МПК или в ЭВМ формируется матрица из значений мгновенного веса кокса mл, определяемых через 1 мин, и состоящая например из 80 строк (значений). По ним находится среднее значение мгновенного веса за tус=80 мин. При текущем опросе датчика мгновенного веса самое "старое" значение веса из матрицы вытесняется, заменяясь новым, и осуществляется пересчет (каждую минуту) среднего значения . После расчета среднего значения веса оно также ежеминутно преобразуется по формуле (1), поступает в качестве задания на корректирующий регулятор , который формирует поправку ΔGk к заданию регулятора автоматической стабилизации загрузки (расхода) кокса в печь .

где ki - коэффициент, который может изменяться от 0 до 1; mЗ - средний мгновенный вес кокса на ленте ДВЛ (задается оператором).

В случае работы системы коррекции в автоматическом режиме 0<ki≤1, а в случае определения задания оператором ki=0 и тогда =mЗ.

При первоначальном включении матрица состоит из одного (первого) текущего значения мгновенного веса (остальные ее элементы равны 21,6 (средний мгновенный вес на ленте ДВЛ перерабатываемых коксов)) и начинает ежеминутно пополняться, а соответственно перерассчитываться.

На мониторе рабочей станции осуществляется визуализация работы данного алгоритма.

Работа системы управления в реальных условиях может быть проиллюстрирована графиками на фиг.3, где изменение расхода топлива (1), температуры прокаленного материала на выходе из печи (2), расхода сырьевого материала в печь (3) и мгновенного веса сырьевого материала (кокса) на ленте дозатора (4) при работе АСУ ТП.

Как из них следует, изменения мгновенного веса (гранулометрического состава) кокса на ленте ДВЛ и другие возмущения компенсируются изменениями расхода сырьевого материала (кокса) в печь и расхода топлива (мазута) весьма эффективны.

Система управления также позволяет снизить отклонения от заданного значения истинной плотности прокаленного кокса на 22%.

Изобретение за счет стабилизации теплового режима печи позволяет повысить эффективность и надежность ее работы, стойкость футеровки печи и качество готового продукта

Литература

1. Круглов В.В., Борисов В.В. Искусственные нейронные сети. Теория и практика. - М.: Горячая линия - Телеком, 2001. - 382 с.

2. Лапаев И.И., Манн В.Х., Мурашкин А.И. Разработка АСУ ТП прокаливания кокса во вращающихся печах на основе нейросетей. -Технико-экономический вестник РУСАЛа, 2001. - №16, с.18-19.

3. В.Х.Манн, В.В.Синельников, К.Ф.Никандров, Е.В.Сиваш, И.А.Устинович. Свидетельство №2004611493 об официальной регистрации программного обеспечения "Система управления процессом прокаливания кокса" //. -М., 2004.

4. В.В.Синельников, И.И.Лапаев, К.Ф.Никандров. Нейронные сети в автоматизированной системе управления процессом прокаливания кокса // Х Международная конференция-выставка "Алюминий Сибири - 2004": сборник статей. - Красноярск, 2004. - с.262-264.

5. Янко Э.А. Аноды алюминиевых электролизеров. - М.: Издат. дом "Руда и металлы", 2001. - 672 с.

6. Топчаев В.П. Автоматизация трубчатых вращающихся печей. - М.: Металлургия, 1971. - 278 с.

1. Способ автоматического управления процессом прокаливания сырьевого материала во вращающейся печи, включающий измерение температуры отходящих из печи газов, ее регулирование изменением разрежения в печи, измерение и регулирование температуры прокаленного материала на выходе из печи изменением расхода топлива при стабилизированном заданном расходе загружаемого в печь сырьевого материала дозатором-весоизмерителем, отличающийся тем, что дополнительно измеряют и стабилизируют расход топлива на заданном уровне, измеряют мгновенный вес фиксированного объема загружаемого в печь сырьевого материала на ленте дозатора-весоизмерителя и по отклонению от вычисленного его среднего значения за установленный период корректируют расход загружаемого в печь сырьевого материала.

2. Способ управления по п.1, отличающийся тем, что регулирование температуры прокаленного материала на выходе из печи и температуры отходящих из печи газов осуществляют изменением заданий регуляторам температуры прокаленного материала на выходе из печи и температуры отходящих из печи газов, которые рассчитывают в автоматическом режиме, с дискретностью 8 мин с использованием оптимизационной нейросетевой подсистемы управления.

3. Способ управления по п.1, отличающийся тем, что в качестве задания для оптимизационной нейросетевой подсистемы управления устанавливают требуемые по технологии показатели качества прокаленного материала.