Способ оценки износа покрытий и качества поверхностей деталей машин в различных средах

Иллюстрации

Показать всеСпособ оценки износа покрытий и качества поверхностей деталей машин в различных средах проводят в конструкциях бытовых стиральных машин, которые содержат бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины, балансировочное кольцо с желобом. Измеряют и выравнивают расстояния между краем бака и стенкой корпуса по всем четырем направлениям. Внутри барабана, на высоте выше центра тяжести внутренней подвижной части на проволоке, протянутой через два отверстия, выполненные в стенке барабана, подвешивается груз массой 0,5 кг. С помощью измерительной линейки проверяется расположение краев бака относительно стенки корпуса машины. Путем установки под опоры компенсирующих шайб достигается такое положение бака, чтобы его край находился по всем четырем направлениям на одинаковом расстоянии от стенки корпуса. Размещают в желобе испытуемые образцы в виде шариков одинаковых размеров, занимающих не более 1/6 части внутренней полости балансировочного кольца. Для дальнейших испытаний на действие различных сред 1/2 часть полости этого кольца заполняют жидкостью, в качестве которой могут использоваться растворы с высокой плотностью, превышающей плотность воды. Балансировочное кольцо для измерения скорости износа и качества поверхностей в опытной эксплуатации подвергают длительной (10 суток) постоянной работе. Балансировочное устройство для измерения надежности покрытия оставляют в статическом состоянии на время от 3 часов и выше и затем ненадолго (в течение 15 минут) включают в работу для приработки поверхностей. Определяют критическую неуравновешенную массу, с учетом которой определяют скорость износа шариков и оценивают период полного износа материала покрытия, а также качества поверхностей. 4 ил.

Реферат

Изобретение относится к устройствам измерения, оценки износа покрытий и качества поверхностей деталей машин, а именно к бытовым стиральных машинам, центрифугам с вертикальной осью вращения, содержащим автобалансирующие устройства с перемещением корректирующей массы.

Известен способ определения скорости коррозии углеродистой стали, в котором используют автобалансировочное устройство с перемещением корректирующей массы бытовых стиральных машин с вертикальной осью вращения (RU 2224237 С1, 20.02.2004). В способе изготавливают два одинаковых по габаритным размерам автобалансировочных устройства. В первое устройство дополнительно устанавливают кольцевой желоб для свободного перемещения испытуемых образцов в виде шариков из стали 10, занимающих 1/6 часть внутренней полости балансировочного кольца; 5/12 частей полости кольца заполняют испытуемым щелочным раствором. Второе устройство имеет внутренние радиальные перегородки, не ограничивающие свободное перемещение жидкости, а испытуемым щелочным раствором заполняют 7/12 частей полости кольца. Затем автобалансировочные устройства закрепляют в верхней части вращающегося барабана стиральной машины и при включении стиральной машины, в режиме центрифугирования без белья, во время разгона барабана измеряют уровень шума. По разнице средних величин для пяти запусков машины без белья определяют диапазон изменения уровня шума, создаваемого рабочим телом внутри автобалансировочного устройства, от уровня шума в начальной фазе процесса коррозии стали 10 до уровня шума в конечной фазе процесса коррозии металла.

Прототипом заявляемого изобретения является устройство для определения скорости коррозии углеродистой стали 10 (RU 2224238 C1, 20.02.2004), содержащее бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины, балансировочное кольцо, установленное в верхней части отжимного резервуара, четыре опоры, которые ориентированы в пространстве вертикально и шарнирно соединены с корпусом и внутренней подвижной частью стиральной машины, а нижний конец опор соединен с внутренней подвижной частью стиральной машины выше центра тяжести внутренней подвижной части так, что все точки внутренней подвижной части при отклонении от положения равновесия в вертикальной плоскости, проходящей через опоры и центр тяжести внутренней подвижной части, движутся поступательно. Внутри барабана на высоте 40 см от его дна на проволоке, протянутой через два отверстия, выполненных в стенке барабана, подвешен груз, внутри балансировочного кольца дополнительно установлен кольцевой желоб для свободного перемещения испытуемых образцов в виде шариков, изготовленных из углеродистой стали 10 и занимающих 1/6 часть внутренней полости балансировочного кольца, причем часть полости кольца заполнена 10%-ным водным раствором хлорида аммония.

Недостатком устройств [1, 2] является то, что они не используются для оценки износа покрытий и качества поверхностей деталей машин. Стационарные или статические способы определения качества покрытий (по глубине, твердости, прочности) не применимы в быстровращающейся конструкции, периодически выполняющей технологический процесс. Потребителю необходимо оценить в произвольный момент времени полезный срок эксплуатации изделия в различных средах до его замены на новое.

Заявляемое изобретение решает новую задачу оценки износа покрытий и качества поверхностей деталей машин.

Технический результат при использовании изобретения заключается в правильном отборе годных изделий при отбраковке по критериям износа покрытий и качества поверхностей деталей машин, состоящим из требований к глубине наклепа, интенсивности деформации, шероховатости, допускам формы, толщине покрытия, допускам на коррозию и износ. Улучшается качество поверхностей деталей машин. Правильно оценивается период полезной эксплуатации промышленных изделий в целом. К объектам оценки относятся детали шаровой формы:

а) Шарики подшипников качения.

б) Шаровые массы автобалансирующих устройств, используемых в стиральных машинах, промышленных центрифугах, роботах, металлообрабатывающих станках, турбинах, шлифовальных, полировальных, деревообрабатывающих станках, дисковых пилах, вентиляторах, вращающихся антеннах, прядильных валах, CD/DVD приводах.

в) Шарики катковых инерционных динамических гасителей колебаний в виброзащитных конструкциях.

г) Стеклошарики.

д) Образцы шаровой формы, изготовленные из материала испытуемого изделия и в соответствии с серийными технологиями.

Способ оценки износа покрытий и качества поверхностей деталей машин в различных средах проводят в конструкциях бытовых стиральных машин, которые содержат бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины, балансировочное кольцо с желобом, установленное в верхней части отжимного резервуара, четыре опоры в виде штоков, которые ориентированы в пространстве вертикально и шарнирно соединены с корпусом и внутренней подвижной частью стиральной машины. Нижний конец опор соединен с внутренней подвижной частью выше ее центра тяжести так, что все точки внутренней подвижной части при отклонении от положения равновесия в вертикальной плоскости, проходящей через опоры и центр ее тяжести, движутся поступательно. Снимается верхняя панель стиральной машины. Перед сборкой измеряются и выравниваются расстояния между краем бака и стенкой корпуса по всем четырем направлениям. Внутри барабана, на высоте, выше центра тяжести внутренней подвижной части на проволоке, протянутой через два отверстия, выполненные в стенке барабана, подвешивается груз массой 0,5 кг. С помощью измерительной линейки проверяется расположение краев бака относительно стенки корпуса машины. Путем установки под опоры компенсирующих шайб достигается такое положение бака, чтобы его край находился по всем четырем направлениям на одинаковом расстоянии от стенки корпуса. Для проведения испытаний на износ и качество поверхностей деталей машин используют сухое автобалансирующее устройство с размещенными в его желобе испытуемыми образцами в виде шариков одинаковых размеров, занимающих не более 1/6 части внутренней полости балансировочного кольца. Для дальнейших испытаний на действие различных сред 1/2 часть полости этого кольца заполняют жидкостью, в качестве которой могут использоваться растворы с высокой плотностью, превышающей плотность воды. Балансировочное кольцо для измерения скорости износа и качества поверхностей в опытной эксплуатации подвергают длительной (10 суток) постоянной работе. Балансировочное устройство для измерения надежности покрытия оставляют в статическом состоянии на время от 3 часов и выше и затем ненадолго (в течение 15 минут) включают в работу для приработки поверхностей. Измерения проводят при разгоне барабана, когда измеряют предельный дисбаланс (критическую неуравновешенную массу) системы в заданных габаритах рабочей зоны внутренней подвижной части путем подвешивания дополнительных грузов так, что барабан задевает стенку корпуса. В обоих случаях определение критической неуравновешенной (дисбалансной) массы проводят в начале опытной эксплуатации и в конце испытания. Разница значений критических масс определяет диапазон их изменения в течение всего процесса воздействии среды, а скорость износа шариков определяют как , г/(м2·ч),

где - относительное изменение критической массы, где m1 - значение критической массы, г, в полученное в первом измерении; m2 - значение критической массы, г, полученное при работе балансировочного кольца без шариков; mi - значение критической массы, г, измеренное в промежуток времени ti; mi+1 - значение критической массы в г, измеренное в промежуток времени ti+1; Δt=ti+1-ti - промежуток времени между измерениями, ч; Р - общий вес металлических шариков, г; S - общая площадь их поверхности, м2. Для оценки периода полного износа материала покрытия значение ϑ сравнивают со значением, вычисленным из формулы , г/(м2·ч) для исходной массы покрытия шариков Δmb, г, где n - количество шариков; d - плотность материала шариков, г/м3; S0= 4π·r0 2 - площадь поверхности шарика с покрытием, м2; r0 - радиус шарика с покрытием, м; r - радиус изношенного шарика, м; d - плотность материала шариков, г/м3; t - время, ч. Для оценки качества поверхностей без покрытия расчет ϑ также проводят и ведут оценку вычисленного значения на предмет соответствия его установленным стандартным значениям ϑ, полученным на основе определения значений критических неуравновешенных масс вращающейся системы при эксплуатации эталонных шариков без покрытий.

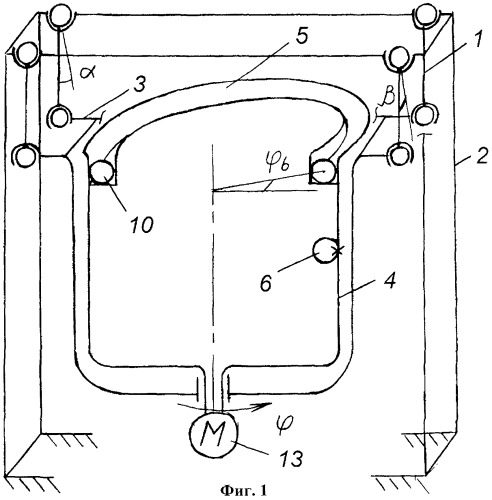

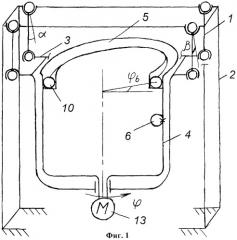

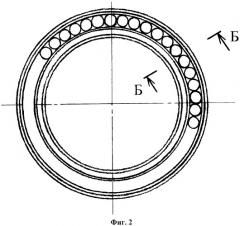

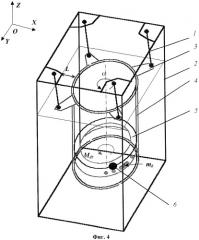

На фиг.1 представлена структурная схема устройства для проведения способа оценки износа покрытий и качества поверхностей деталей машин; на фиг.2 изображено автобалансирующее устройство с шариками в желобе, которое заполнено жидкостью, вид сверху, на фиг 3 - поперечный разрез Б-Б на фиг.2; на фиг.4 изображена структурная пространственная схема устройства в работе. Использованы следующие обозначения: 1 - опоры со сферическими шарнирами; 2 - корпус; 3 - внутренняя подвижная часть, содержащая бак; 4 - барабан; 5 - автобалансирующее устройство (АУ); 6 - неуравновешенная масса; 7 - корпус АУ; 8 - радиальные перегородки; 9 - кольцевой желоб; 10 - шарики; 11 - крышка АУ; L - расстояние между кромкой бака и стенкой корпуса; XOYZ - система отсчета; ω - угловая скорость движения ротора-барабана; Мdr - приводной крутящий момент; mb - корректирующая масса, представляющая группу испытуемых шариков; ϕ - угловая координата неуравновешенной (дисбалансной) массы; ϕb - угловая координата центра шариков; α - угловая координата движения штоков вокруг оси OY в плоскости ZOX; β - угловая координата движения штоков вокруг оси ОХ в плоскости ZOY;

Устройство для оценки износа покрытий и качества поверхностей деталей машин содержит расположенные в корпусе 2 бак 3, установленный с возможностью вращения относительно вертикальной оси барабан 4, балансировочное кольцо, входящее в состав автобалансирующего устройства 5 с корпусом 7 и крышкой 11, и четыре опоры 1 в виде штоков со сферическими шарнирами; на проволоке, протянутой через два отверстия, выполненных в стенке барабана, на высоте, выше центра тяжести внутренней подвижной части, подвешены грузы 6 различной массы; внутри балансировочного кольца дополнительно установлен кольцевой желоб 9 для свободного перемещения испытуемых образцов в виде металлических или стеклянных шариков 10 одинаковых размеров, качество и технологии получения покрытий которых соответствует промышленным. Кольцо имеет радиальные перегородки 8. Во внутреннюю полость балансировочного кольца заливают жидкость - раствор 12 с высокой плотностью, превышающей плотность воды, так, чтобы полость была заполнена наполовину. Электродвигатель на фиг.1 обозначен цифрой 13. Его установка производится креплением статора к внутренней подвижной части.

Устройство используется следующим образом. Снимается верхняя панель стиральной машины. Измеряются и выравниваются расстояния между краем бака 3 и стенкой корпуса 2 по всем четырем направлениям. На проволоке, протянутой через два отверстия, выполненных в стенке барабана, на высоте, выше центра тяжести внутренней подвижной части подвешивается груз массой 0,5 кг. С помощью измерительной линейки проверяется расположение краев бака относительно стенки корпуса и достигается такое положение бака путем установки под опоры компенсирующих шайб, чтобы его край находился по всем четырем направлениям на одинаковом расстоянии L от стенки корпуса. Внутрь желоба балансировочного кольца закладываются испытуемые образцы 10 в виде металлических или стеклянных шариков одинаковых размеров, занимающих не более 1/6 части внутренней полости балансировочного кольца. Если проводятся испытания для оценки износа покрытий, шарики предварительно покрываются защитным материалом и во внутреннюю полость балансировочного кольца заливают жидкость - раствор с высокой плотностью, превышающей плотность воды, так, чтобы полость была заполнена наполовину. Защитные покрытия используются, если это предусмотрено серийными технологиями.

Далее производится раскрутка барабана и, если на стадии разгона не произошло касания бака о стенку корпуса с характерным шумом, подвешиваются дополнительные грузы и производится повторный пуск барабана. Увеличение массы дополнительных грузов производится до тех пор, пока при разгоне барабана не произойдет касание края бака о стенку корпуса с характерным шумом. Полученное таким путем критическое для вращающейся системы значение дисбалансной массы (массы грузов) является количественной мерой способности внутренней подвижной части сопротивляться воздействию дисбалансной силы (центробежной силы инерции, приложенной к дисбалансной массе).

Таким образом, при разгоне барабана определяется предельный дисбаланс (критическая неуравновешенная масса) системы в заданных габаритах рабочей зоны внутренней подвижной части. Такие измерения проводятся отдельно для случая использования сухого автобалансирующего устройства и автобалансирующего устройства с жидкостью.

Отличие двух методов исследования заключается в том, что в дальнейшем производятся следующие действия:

1. В случае использования сухого балансировочного кольца его подвергают длительной (10 суток) постоянной работе.

2. Балансировочное устройство для измерения надежности покрытия оставляют в статическом состоянии на время от 3 часов и выше и затем ненадолго (в течение 15 минут) включают в работу для приработки поверхностей.

Далее, путем выполнения описанной выше последовательности действий по определению предельной дисбалансной массы, осуществленных в начале опытной эксплуатации, определяется критические массы, в обоих случаях в конце опытной эксплуатации.

Разница значений критических масс определяет диапазон их изменения в течение всего периода опытной эксплуатации, а скорость износа шариков определяется как , г/(м2·ч), где Δm - безразмерная величина, относительная к общей максимально допустимой потере убыль массы шариками в течении этого периода; Δt - продолжительность периода опытной эксплуатации, ч.

Для оценки периода полного износа материала покрытия и, в целом, периода полезной эксплуатации отдельной детали с покрытием значение ϑ сравнивается со значением, вычисленным из формулы

, г/(м2·ч)

для исходной массы покрытия шарика Δmb, г, для случая испытания балансировочного кольца с жидкостью.

Для оценки качества поверхности шарика без покрытия и, в целом, периода полезной эксплуатации отдельной детали без защитного покрытия рассчитывается значение ϑ по формуле , г/(м2·ч) для исходной конструктивно допустимой убыли массы Δmb шариков, г, для случая испытания сухого балансировочного кольца. В данном исследовании разница скоростей износа, рассчитанных при испытаниях, соответственно, испытуемых и эталонных шариков, является мерой оценки качества поверхностей деталей машин без защитных покрытий

где ϑ0 - значение, рассчитанное для случая износа эталонных шариков; ϑ0S - значение, рассчитанное для случая износа испытуемых шариков. Интервал Δϑ, соответствующий качественным образцам, определяется в соответствии с техническими условиями и требованиями разработчика.

Погрешности изготовления профиля шарика влияют на кинематику и динамику его кругового движения по кольцевому желобу автобалансирующего устройства. Если скорость качения велика, то центробежная сила инерции, приложенная к шарику, создает значительное усилие, передающееся на корпус конструкции, в которой устанавливается устройство. Выполнив конструкцию подвижной, в виде маятниковой подвески, имеем колебательное движение последней, параметры которого зависят от размеров и формы перемещающегося шарика.

Геометрия качения шарового твердого тела определяется на стадии его механической обработки. Основными параметрами качества его поверхности являются

а) Наибольшая высота неровностей профиля Rmax;

б) Высота неровностей профиля по десяти точкам RZ;

в) Высота выступов профиля Rp;

г) Глубина впадин профиля Rν,

д) Средний шаг неровностей по вершинам S;

е) Средний шаг неровностей Sm;

ж) Значения относительных опорных длин профиля выше средней линии tp;

з) Средний угол профиля шероховатости β.

На качество динамики шарика также оказывают влияние следующие характеристики поверхностного слоя:

и) Глубина наклепа поверхностного слоя, сформированная на стадии механической обработки hH;

к) Общая накопленная интенсивность деформации сдвига Гo;

л) Ординаты профиля волнограммы Vxi, определяющие волнистость.

В качестве образцов для испытаний выбирается не один шарик, а группа из нескольких шариков. Так как оценивается кинематика и динамика их движения, то заключение о качестве поверхностей шариков по результатам проведения эксперимента следует делать с учетом изменения всех 11 (а-л) вышеперечисленных параметров шероховатости. Вместо этой группы параметров качества поверхностей шариков выгодно рассматривать обобщенный показатель качества, являющийся случайной величиной, распределенной по нормальному закону с оцениваемыми параметрами: μ - средним арифметическим выборочных значений и σ2 - дисперсией. Этот показатель - эксцентриситет ротора определяет геометрию качения и является функцией угловой координаты движения центра корректирующих масс в виде шариков е=ƒ(ϕb).

На практике непосредственное получение выборочных значений эксцентриситета е затруднительно. Поэтому предлагается методика его оценки следующим косвенным методом. Для заданной геометрии рабочей зоны механизма, в котором перемещаются корректирующие массы в виде шариков, находится величина, характеризующая предельный дисбаланс ротора. Это предельное значение неуравновешенной (дисбалансной) массы m0, гипотетически представляемое в виде случайной величины, распределенной по нормальному закону с параметрами: 1) математическим ожиданием 2) дисперсией

- функция плотности распределения непрерывной случайной величины m0.

В основе данных измерений лежит утверждение, что при движении в условиях ограниченного пространства, в поле сил тяжести данной механической системы, включающей статически неуравновешенный ротор, внутри которого поверхности корректирующих масс имеют разную геометрию, его предельный дисбаланс определяет размер замкнутой области, в которой периодическое движение вблизи положения равновесия системы устойчиво.

Докажем обоснованность этого утверждения, используя положения теории устойчивости.

Причиной возникновения нестационарного движения является разгон неуравновешенной массы, характеризуемой некоторой величиной m0 и, в целом, эксцентриситетом ротора е.

Поэтому можно записать для обобщенной силы, меняющей свое направление действия , где q1 - обобщенная координата - угловая координата положения ротора, m - масса вращающихся частей. Сравнивая с силой тяжести Fg=mg, можно отметить, что с появлением непотенциальной силы возникает ускорение ротора , в выражении для которого е может быть постоянной или переменной величиной.

Частное устойчивое решение неоднородного уравнения , описывающего колебательное движение недиссипативной системы для случая внешней гармонической силы ƒ1(t) при ω=const можно представить как

где е* - мгновенное значение эксцентриситета вращающейся системы, определяющего амплитуду колебаний в плоскости ; , J∑ - приведенный момент инерции механизма; α - угловая координата движения штоков вокруг оси OY в плоскости ZOX; - ее производная.

Для однородной системы с начальными условиями и собственной частотой Р

Сравнивая (2) и (3), получим

Таким образом, по величине амплитуды устойчивого движения вблизи положения равновесия, описываемого линейным приближением, можно судить об эксцентриситете вращающейся части при ω=const.

Таким образом, равенство (4) подтверждает справедливость нашего утверждения.

В механических системах с изменениями в природе корректирующих масс, движения в которых описываются линейной неоднородной системой линейных дифференциальных уравнений

имеющей произвольное частное решение у0(t)={α0(t), β0(t)}, устойчивую точку покоя, соответствующую однородной системе, предельный дисбаланс системы определяет размер области устойчивого периодического движения вблизи этой точки.

Предельный дисбаланс неавтономной системы с вращением статически неуравновешенного ротора, в которой эксцентриситет вращающейся части остается постоянной величиной и оценивается как

С1·С2<е*,

где C1 - константа, определяющая скорость увеличения радиуса спиралей - фазовых траекторий, построенных в системе отсчета неавтономной системы

C2 - константа, определяющая начальное значение радиуса спиралей.

Усиление или ослабление процесса трения между стенками балансировочного кольца и элементами корректирующей массы также ведет к изменению параметров колебательного процесса. Амплитуда колебаний определяется величиной эксцентриситета. Чем больше последняя величина, тем больше амплитуда процесса. Механизм перераспределения корректирующей массы и возникновение режима действия закона трения создают различные условия для передачи ей импульса движения.

Для создания в полости балансировочного кольца различных условий среды можно использовать приведенные в таблице некоторые солевые растворы с высокой плотностью.

| Плотности солевых растворов для заполнения балансировочного кольца | ||

| Раствор | Концентрация, % | Плотность, ·103 кг/м3 |

| AgNO3 | 70 | 2,213 |

| ZnCl2 | 70 | 1,962 |

| КОН | 52 | 1,799 |

| KCr(SO4)2 | 50 | 1,615 |

| Fe2(SO4)3 | 50 | 1,613 |

| К2СО3 | 55 | 1,5673 |

Источники информации

1. Патент РФ №2224237, кл. G01N 17/00, 2004.

2. Патент РФ №2224238, кл. G01N 17/00, 2004.

Способ оценки износа покрытий и качества поверхностей деталей машин в различных средах в конструкциях бытовых стиральных машин, содержащих бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины, балансировочное кольцо с желобом, установленное в верхней части отжимного резервуара, четыре опоры в виде штоков, которые ориентированы в пространстве вертикально и шарнирно соединены с корпусом и внутренней подвижной частью стиральной машины, и нижний конец опор соединен с внутренней подвижной частью выше ее центра тяжести так, что все точки внутренней подвижной части при отклонении от положения равновесия в вертикальной плоскости, проходящей через опоры и центр ее тяжести, движутся поступательно, причем снята верхняя панель стиральной машины, перед сборкой измерены и выравнены расстояния между краем бака и стенкой корпуса по всем четырем направлениям, внутри барабана на высоте выше центра тяжести внутренней подвижной части на проволоке, протянутой через два отверстия, выполненные в стенке барабана, подвешен груз массой 0,5 кг и с помощью измерительной линейки проверено расположение краев бака относительно стенки корпуса машины, путем установки под опоры компенсирующих шайб достигнуто такое положение бака, чтобы его край находился по всем четырем направлениям на одинаковом расстоянии от стенки корпуса, причем для проведения испытаний на износ и качество поверхностей деталей машин используют сухое автобалансирующее устройство с размещенными в его желобе испытуемыми образцами в виде шариков одинаковых размеров, занимающих не более 1/6 части внутренней полости балансировочного кольца, а для дальнейших испытаний на действие различных сред 1/2 часть полости этого кольца заполняют жидкостью, в качестве которой могут использоваться растворы с высокой плотностью, превышающей плотность воды, и балансировочное кольцо для измерения скорости износа и качества поверхностей в опытной эксплуатации подвергают длительной (10 суток) постоянной работе, а балансировочное устройство для измерения надежности покрытия оставляют в статическом состоянии на время от 3 ч и выше и затем ненадолго (в течение 15 мин) включают в работу для приработки поверхностей, причем измерения проводят при разгоне барабана, когда измеряют предельный дисбаланс (критическую неуравновешенную массу) системы в заданных габаритах рабочей зоны внутренней подвижной части, путем подвешивания дополнительных грузов так, что барабан задевает стенку корпуса, и в обоих случаях определение критической неуравновешенной (дисбалансной) массы проводят в начале опытной эксплуатации и в конце испытания и разница значений критических масс определяет диапазон их изменения в течение всего процесса воздействий среды, а скорость износа шариков определяют как

где - относительное изменение критической массы, где m1 - значение критической массы, г, полученное в первом измерении; m2 - значение критической массы, г, полученное при работе балансировочного кольца без шариков; mi - значение критической массы, г, измеренное в промежуток времени ti; mi+1 - значение критической массы, г, измеренное в промежуток времени ti+1; Δt=ti-ti - промежуток времени между измерениями, ч; Р - общий вес металлических шариков, г; S - общая площадь их поверхности, м2,

а для оценки периода полного износа материала покрытия значение ϑ сравнивается со значением, вычисленным из формулы

г/(м2·ч) для исходной массы покрытия шариков Δmb, г;

где n - количество шариков; d - плотность материала шариков, г/м3; S0=4π·r0 2 - площадь поверхности шарика с покрытием, м2; r0 - радиус шарика с покрытием, м; r - радиус изношенного шарика, м; t - время, ч,

и для оценки качества поверхностей без покрытия расчет ϑ проводят так же и ведут оценку вычисленного значения на предмет соответствия его установленным стандартным значениям ϑ, полученным на основе определения значений критических неуравновешенных масс вращающейся системы при эксплуатации эталонных шариков без покрытий.