Гравитационный сепаратор для разделения 3-фазных жидких неоднородных систем

Иллюстрации

Показать всеИзобретение относится к отстойным аппаратам и может быть использовано для разделения жидких неоднородных систем (в частности, для водонефтяных продуктов) в гравитационном поле. На входе сырьевого потока в гравитационный сепаратор предусмотрена камера ввода сырья с перегородкой, боковой стенкой, днищем и расширяющимся объемом. Камера оснащена излучателями ультразвуковых акустических систем, а устройства для вывода разделенных жидких фаз выполнены в виде подвижных коробов-приемников с компенсаторами, трубопроводами и резьбовинтовыми механизмами вертикального перемещения. Гравитационный сепаратор оборудован системами трубопроводов для удаления промежуточного слоя с верхнего и нижнего уровня, а днище корпуса гравитационного сепаратора выполнено отдельными секциями с наклонными стенками, в каждой из которых смонтированы трубы для сбора и вывода осевшей твердой фазы (шлама). Технический результат: повышение эффективности процесса разделения и качества компонентов 3-фазных систем, обеспечение непрерывного вывода разделенных тяжелой, легкой жидкостей и твердой фазы (шлама). 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к отстойным аппаратам (отстойникам) и может быть. использовано для разделения в поле тяжести жидких неоднородных систем, состоящих из смеси двух жидких (эмульсии) и твердой фазы (мехпримеси), в частности для водонефтяных продуктов: сырая нефть, нефтешламы, различное нефтесырье.

Известны конструкции отстойных аппаратов для очистки сырой нефти от воды и мехпримесей, которые применяются на пунктах подготовки нефти. Отличительной особенностью этих отстойников является вывод тяжелой жидкой фазы (воды) с нижней части аппарата. Недостатком такой конструкции является то, что процесс требует постоянного контроля за уровнем раздела фаз, поскольку граница раздела (нейтральный слой) может смещаться по вертикали в зависимости от расхода воды через отводящий трубопровод (патент РФ №1805991). При определенных режимах столб воды может совсем уйти из аппарата и неочищенная нефть устремится в трубопровод для воды, что приведет к потерям нефти и сбою технологического процесса.

Другим недостатком указанных аппаратов и им подобных (патент РФ №1507415, патент RU №2206734) является то, что вывод осевшей твердой фазы (мехпримесей) в них не предусматривается, твердая фаза выводится периодически после остановки процесса. Удаление осадка и промывка отстойника производится специальными растворами, утилизация которых создает известные экологические проблемы.

Встречающиеся в практике 3-фазные системы не всегда удовлетворительно разделяются в статических аппаратах и для сильно заэмульгированных жидкостей, как это нередко бывает с нефтепродуктами, требуется дополнительное разделение в центробежном поле. Устойчивая заэмульгированная эмульсия располагается в отстойнике на границе нейтрального слоя между чистой нефтью и водой, образуя так называемый промежуточный слой. Чем он выше расположен к слою чистой нефти, тем меньше содержит воды и мехпримесей, и наоборот, нижние промежуточные слои содержат больше воды и больше примесей.

К недостаткам существующих конструкций отстойников относится также отсутствие отвода промежуточных слоев для дальнейшей переработки; они постепенно накапливаются в аппарате и начинают проникать либо в воду, либо в нефтепродукт, что в конечном счете резко ухудшает эффективность разделения.

Многие известные конструкции для устранения турбулизации потока и достижения равномерного поля скоростей по всему объему аппарата используют распределительные решетки и сетчатые перегородки, устанавливаемые как по длине отстойника, так и в зонах подачи продукта и вывода разделенных фаз. Скорость потока на входе, как известно, в десятки и сотни раз превосходит скорость ламинарного режима, рекомендуемого для отстойников, и использование таких устройств для обеспечения ламинарного течения не дает полной гарантии его достижения, особенно при больших нагрузках (производительностях).

Необходимый перепад высот между уровнями слива легкой и тяжелой жидкостей в большинстве известных аппаратов не регулируется, что не позволяет получить нужное качество разделения при изменении плотности и концентрации составляющих фаз. В наиболее близкой к изобретению конструкции по патенту РФ №2143517 предусмотрена регулировка порога слива только для тяжелой жидкости. Такая грубая настройка не всегда позволяет достичь требуемого качества компонентов, ибо, как известно, только тонкая наладка режима с помощью изменения высоты слива легкой жидкости может дать требуемый результат и устранить недостаток работы аппарата.

Задачей изобретения является повышение эффективности разделения и качества компонентов 3-фазных систем в гравитационном сепараторе с обеспечением непрерывного вывода разделенных тяжелой и легкой жидкостей с непрерывным или периодическим отводом твердой фазы в смеси с тяжелой жидкостью (шлама), а также создание гравитационного сепаратора для работы с сильно заэмульгированным сырьем, которое не разделяется в поле сил тяжести, при этом предусматривается самостоятельный отвод промежуточных слоев, что исключает их накопление в гравитационном сепараторе с последующим нарушением технологического процесса и ухудшением чистоты получаемых компонентов.

Данная задача решается тем, что на входе сырьевого потока в гравитационный сепаратор предусмотрена камера ввода сырья с перегородкой, боковой стенкой, днищем и расширяющимся объемом, которая оснащена излучателями ультразвуковых акустических систем, а устройства для вывода разделенных жидких фаз выполнены в виде подвижных коробов-приемников с компенсаторами, трубопроводами и резьбовинтовыми механизмами вертикального перемещения, также гравитационный сепаратор оборудован системами трубопроводов для удаления промежуточного слоя с верхнего и нижнего уровней, а днище корпуса гравитационного сепаратора выполнено отдельными секциями с наклонными стенками, в каждой из которых смонтированы трубы для сбора и вывода осевшей твердой фазы (шлама).

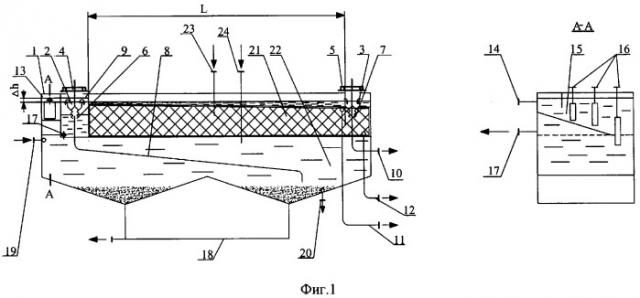

Сущность изобретения поясняется чертежами и заключается в том, что гравитационный сепаратор оснащается корпусом 1 (фиг.1), в котором размещаются короба-приемники для тяжелой жидкости 2 и легкой жидкости 3, резьбовинтовые механизмы 4 и 5 вертикального перемещения коробов-приемников соответственно, компенсаторы 6 и 7, трубопровод 8 для перетока тяжелой жидкости в камеру 9, трубопровод вывода легкой жидкости 10, трубные системы 11 и 12 для удаления промежуточного слоя с верхнего и нижнего уровня. В корпусе 1 (фиг.1) предусмотрена камера 13 коробчатой конфигурации с наклонным днищем и расширяющимся проходным сечением с открытым выходом к боковой стенке корпуса 1. Сырьевой поток поступает по штуцеру 14, в который дозируется деэмульгатор (на чертеже устройство дозирования деэмульгатора не показано). На некотором расстоянии от штуцера 14 подачи сырья с деэмульгатором в камере 13 установлена перегородка 15, частично перекрывающая поток, и размещены последовательно три излучателя ультразвуковых акустических систем 16.

Рядом с камерой ввода сырья 13 размещается прямоугольная камера 9, перекрывающая корпус 1 (фиг.1) по всей ширине. Камера 9 служит сборником для тяжелой жидкости и удаления ее через штуцер 17 из гравитационного сепаратора. Трубопровод 18 используется для сброса шлама. В корпус 1 вмонтированы теплообменные трубы (на чертежах не показаны), подача и отвод теплоносителя осуществляются штуцерами 19 и 20. В зоне промежуточного слоя 21 и 22 размещаются барботеры ввода водяного пара 23 и 24.

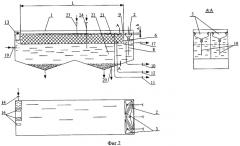

На фиг.2 представлена конструкция гравитационного сепаратора по п.2 с увеличенной длиной зоны разделения основного потока L.

Короб-приемник 2 (фиг.2) совместно с камерой 9 для тяжелой жидкости перенесен в конец корпуса 1, где также размещены короба-приемники 3 для легкой жидкости. Все короба-приемники 2 и 3 выполнены в виде трехгранных пирамид, что позволяет компактно расположить выводные системы в конечной зоне гравитационного сепаратора и получить равномерный тонкий сливной поток для легкой жидкости. За счет такой компоновки достигается увеличение длины зоны разделения L на величину, определяемую шириной камеры 9. Трубопровод 8 для перетока тяжелой жидкости установлен вертикально и не подвержен засорению частицами твердой фазы.

Остальные элементы конструкции гравитационного сепаратора полностью аналогичны гравитационному сепаратору фиг.1.

Гравитационный сепаратор для разделения 3-фазных жидких неоднородных систем работает следующим образом.

Исходный сырьевой поток совместно с деэмульгатором по штуцеру 14 подается в камеру 13, где основной поток ударяется о перегородку 15, теряет кинетическую энергию и по плавно расширяющемуся объему камеры вытекает уже с минимальной скоростью в зону разделения длиною L корпуса 1. По пути следования в зоне разделения сырьевой поток подвергается ультразвуковому воздействию акустических систем 16, что интенсифицирует деэмульгацию и седиментационные процессы для твердой фазы.

Далее, по мере продвижения в корпусе 1 гравитационного сепаратора вся масса основного потока нагревается водяным паром до температуры 40-50°С через барботеры 23, 24 и теплообменные трубы, вмонтированные в корпусе 1 (на чертежах не показаны). Под воздействием ультразвуковой акустической и тепловой энергии в сочетании с полем сил тяжести за счет разности плотностей составляющих компонентов 3-фазной системы основной поток в гравитационном сепараторе разделяется на чистую легкую жидкость, которая концентрируется в верхнем слое потока, и чистую тяжелую жидкость - в нижнем слое потока.

Отделенная легкая жидкость с верхнего уровня переливается в короб-приемник 3 и выводится из гравитационного сепаратора по трубопроводу 10. Тяжелая жидкость по трубопроводу 8 вытесняется в короб-приемник 2 и перетекает через его края в камеру 9, откуда через штуцер 17 удаляется из гравитационного сепаратора. Взаимное положение коробов-приемников 2 и 3 по высоте Δh устанавливается с учетом соотношения плотностей жидких фаз и толщины слоя легкой жидкости. Необходимый перепад высот Δh достигается за счет вертикального перемещения коробов-приемников 2 и 3 с помощью соответствующих резбовинтовых механизмов 4 и 5. Компенсаторы 6 и 7 исключают нарушение герметичности системы трубопровод-приемник при перемещении последних. Количество коробов-приемников 2 и 3 устанавливается в зависимости от расхода жидких фаз.

При неудовлетворительном разделении заэмульгированного сырья на составляющие компоненты образуется промежуточный слой, который накапливается в гравитационном сепараторе между зонами легкой и тяжелой жидкостей. Поскольку верхняя и нижняя зоны промежуточного слоя отличаются друг от друга содержанием мехпримесей и соотношением тяжелой и легкой жидкости, что потребует последующего центробежного разделения в машинах различной интенсивности (фактор разделения), отводы для каждой зоны выполнены самостоятельно. Промежуточный слой верхний отводится трубопроводом 11, нижний - трубопроводом 12.

Осажденная твердая фаза в днище корпуса 1 (фиг.1) в смеси с тяжелой жидкостью в виде шлама удаляется из гравитационного сепаратора по трубопроводу 18. В зависимости от концентрации твердой фазы процесс выгрузки шлама может быть непрерывным или периодическим.

Гравитационный сепаратор по п.2 работает аналогично по п.1.

Окончательный выбор конструкции гравитационного сепаратора по фиг.1 или фиг.2 определяется требуемой длиной зоны разделения L, которая рассчитывается с учетом характеристик исходного сырьевого потока.

1. Гравитационный сепаратор для разделения 3-фазных жидких неоднородных систем, состоящий из емкости-корпуса с вмонтированным теплообменником и барботерами водяного пара, снабженный штуцером для подачи исходного сырья и устройствами для вывода разделенных жидких фаз, отличающийся тем, что на входе сырьевого потока в гравитационный сепаратор предусмотрена камера ввода сырья с перегородкой, боковой стенкой, днищем и расширяющимся объемом, которая оснащена излучателями ультразвуковых акустических систем, а устройства для вывода разделенных жидких фаз выполнены в виде подвижных коробов-приемников с компенсаторами, трубопроводами и резьбовинтовыми механизмами вертикального перемещения, также гравитационный сепаратор оборудован системами трубопроводов для удаления промежуточного слоя с верхнего и нижнего уровня, а днище корпуса гравитационного сепаратора выполнено отдельными секциями с наклонными стенками, в каждой из которых смонтированы трубы для сбора и вывода осевшей твердой фазы (шлама).

2. Гравитационный сепаратор по п.1, отличающийся тем, что устройство для вывода тяжелой жидкости установлено в начале, перед зоной разделения, или в конце, после зоны разделения, в зависимости от требуемой длины зоны разделения.