Способ переработки бериллийсодержащих концентратов

Иллюстрации

Показать всеИзобретение может быть использовано при переработке бериллийсодержащих рудных концентратов до гидроксида бериллия. Исходный бертрандит-фенакит-флюоритовый концентрат активируют путем добавления в него фторсодержащих соединений в таком количестве, чтобы содержание фтора в указанной смеси составляло от 8 до 21% мас., после чего полученную реакционную массу подвергают сульфатизации 93%-ной серной кислотой при температуре 250-320°С в течение не менее 0,5 ч. Далее проводят водное выщелачивание просульфатизированного продукта, осаждение чернового гидроксида бериллия из сульфатного раствора, щелочное растворение чернового гидроксида бериллия, разбавление и гидролиз бериллата натрия до технического гидроксида бериллия. Изобретение позволяет повысить извлечение бериллия в технический гидроксид, уменьшить отходы производства, сократить количество операций процесса переработки бериллийсодержащих концентратов. 2 табл.

Реферат

Изобретение относится к металлургии бериллия, в частности к переработке бериллийсодержащих рудных концентратов до гидроксида бериллия.

Известен сульфатный способ извлечения бериллия из бериллового концентрата, при котором химическую активность бериллового концентрата повышают плавлением концентрата при высокой температуре без добавки флюсов, гранулированием плава в воде и последующей термообработкой гранулята [1-5].

Полученный гранулят плава обрабатывают серной кислотой и выщелачивают водой. В результате этой операции получается раствор сульфатов бериллия, алюминия и различных примесей, содержащихся в берилловом концентрате, и нерастворимый остаток фильтрующегося кремнезема.

Плавление бериллового концентрата и термообработка его гранулята не требует дополнительного расхода химикатов. Этот метод вскрытия концентрата основан исключительно на кристаллографических изменениях в молекулярной структуре берилла, происходящих в результате его плавления при 1650°С и быстрого охлаждения плава со скоростью более 750°С/с [2]. При этом за счет высокой скорости охлаждения в грануляте фиксируется структура жидкого плава, т.е. структура стекла. Такой материал практически не поддается вскрытию серной кислотой. Однако в процессе последующей термической обработки (термоактивации) гранулята плава при 950°С происходит преобразование его структуры таким образом, что бериллий выделяется в твердом растворе в виде микрокристаллов модифицированного фенакита, которые достаточно хорошо растворимы в серной кислоте.

Обычный практический выход бериллия из концентрата в сульфатный раствор по этой технологии составляет, в среднем, около 91% мас. [3]

В случае, когда на операции грануляции не выполняется условие по скорости охлаждения плава (скорость охлаждения менее 750°С/с), бериллий выделяется в твердом растворе в виде окристаллизованной окиси бериллия, которая, в дальнейшем, практически не вскрывается серной кислотой. На практике, вследствие ограниченной теплопроводности плава, указанное явление происходит в случае, если размеры капель плава, падающих в воду, превышают 0,5 дюйма [2]. Поэтому гранулы плава с размерами, превышающими 13 мм, отсеиваюся и направляются на повторную переплавку.

Существенными недостатками бесфлюсовой технологии являются [2, 3]:

- низкое извлечение бериллия в сульфатный раствор и, соответственно, высокие потери бериллия с отходами;

- большие энергозатраты, так как процессы плавления, термообработки гранулята и его сульфатизации протекают при высоких температурах - 1650°С, 950°С, 300°С соответственно;

- необходимость оборота на повторную переплавку гранулята крупностью более 13 мм в количестве до 15% от его общей массы.

Наиболее близким к заявляемому изобретению по совокупности сходных признаков является способ совместной переработки бертрандит-фенакит-флюоритового и бериллового концентратов с содержанием бериллия в них 3,6-4,3% мас. и 1,7-2,1% соответственно, основанный на плавлении смеси указанных концентратов с содой [6]. Согласно данному способу химическая активность концентратов достигается тем, что концентраты смешивают с получением массового соотношения SiO2:CaO в их смеси, равного 1,4, в смесь концентратов добавляют карбонат натрия до получения массового соотношения SiO2:(CaO+Na2O) в шихте, равного 1,1÷1,3. Приготовленную шихту плавят, плав гранулируют в воде, гранулят подвергают мокрому помолу до крупности менее 150 мкм, полученную водно-гранулятную пульпу сгущают и проводят ее сульфатизацию серной кислотой при 120°С. Далее сульфат бериллия выщелачивают из сульфатной массы водой, из сульфатного раствора осаждают черновой гидроксид бериллия, проводят щелочное растворение чернового гидроксида бериллия, разбавление полученного раствора водой, в результате чего происходит гидролиз бериллата натрия и осаждение технического гидроксида бериллия.

Описанный способ совместной переработки бериллиевых концентратов обеспечивает извлечение бериллия из гранулята в сернокислый раствор на 97÷99% мас.

Указанный способ совместной переработки бертрандит-фенакит-флюоритового и бериллового концентратов не лишен недостатков, т.к.:

- не обеспечивает 100%-ную по массе переработку богатого по бериллию бертрандит-фенакит-флюоритового концентрата, т.к. в составе этого концентрата не хватает кремния, необходимого по этой технологии для образования с бериллием кислотовскрываемых фаз. Дефицит кремния покрывается за счет добавления богатого по кремнию бериллового концентрата, на долю которого приходится не менее 20% мас.;

- не обеспечивает утилизацию ценного компонента бертрандит-фенакит-флюоритового концентрата - фтора. По этому способу практически весь фтор, содержащийся в исходной шихте, извлекается вместе с бериллием в сульфатный раствор, что ведет к получению богатого по фтору раствора сульфата бериллия и снижает в дальнейшем полноту осаждения бериллия из указанного раствора в виде гидроксида бериллия;

- по данному способу образуется большое количество отвального кека;

- реализация способа требует проведения 5-ти дорогостоящих технологических операций на стадии его подготовки к сернокислотному вскрытию (шихтовку бертрандит-фенакит-флюоритового концентрата с берилловым концентратом и кальцинированной содой в заданном соотношении, плавку шихты, грануляцию плава, измельчение гранулята, приготовление водной пульпы измельченного гранулята с заданным соотношением Т:Ж).

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа переработки бертрандит-фенакит-флюоритового концентрата, обеспечивающего не только высокое извлечение бериллия в водорастворимый сульфат, но, главное, высокое извлечение бериллия в готовую продукцию - технический гидроксид, утилизацию содержащегося в концентрате кремния и фтора в виде кремнефтористоводородной кислоты (КФВК) и сокращение числа операций процесса и отходов производства.

Сущность предлагаемого способа переработки бериллийсодержащих концентратов заключается в том, что в отличие от известного способа, включающего стадию активации концентрата, сульфатизацию активированного концентрата серной кислотой, водное выщелачивание просульфатизированного продукта, осаждение из сульфатного раствора чернового гидроксида бериллия, щелочное растворение чернового гидроксида бериллия, разбавление и гидролиз бериллата натрия до технического гидроксида бериллия, согласно предлагаемому способу, исходный бертрандит-фенакит-флюоритовый концентрат активируют путем добавления в него фторсодержащих соединений (в виде, например, CaF2, HF и др.) в таком количестве, чтобы содержание фтора в указанной смеси составляло от 8 до 21% мас., после чего полученную реакционную массу подвергают сульфатизации 93%-ной серной кислотой при температуре 250÷320°С в течении не менее 0,5 ч.

Поставленная задача достигается тем, что в процессе вскрытия бертрандит-фенакит-флюоритового концентрата 93%-ной серной кислотой в присутствии активирующих добавок, соединения фтора в процессе нагрева реакционной массы уже при температуре 100÷200°С взаимодействуют с кислотой с образованием газообразного фтористого водорода. При этом, в первую очередь, происходит взаимодействие газообразного фтористого водорода с силикатами бериллия, с образованием газообразного фторида кремния, сопровождающееся разрушением кристаллической решетки минералов бериллия, и, тем самым, повышается их химическая активность, что обеспечивает в дальнейшем возможность глубокого вскрытия активированного таким образом концентрата 93%-ной серной кислотой при температуре 250÷320°С, с образованием водорастворимого сульфата бериллия - BeSO4·2Н2O.

Как установлено, при температуре менее 250°С, по-видимому, вследствие сильной температурной зависимости реакции взаимодействия газообразного фтористого водорода с силикатами бериллия резко снижается степень вскрытия концентрата, и извлечение бериллия падает с более чем 99% до, например, 91% при температуре 235°С. При температуре 320°С происходит дегидратация легко растворимого двуводного сульфата бериллия - BeSO4·2H2O, образовавшегося в процессе сульфатизации, до более трудно растворимого BeSO4. Поэтому при превышении указанной температуры сульфатизции концентрата извлечение бериллия в сульфатный раствор в процессе водного выщелачивания падает на 3-6%.

Бертрандит-фенакит-флюоритовый концентрат содержит от 5 до 12% фтора, который участвует в активации процесса вскрытия по описанной схеме. Однако, как правило, количество содержащегося в концентрате фтора недостаточно для достижения промышленно приемлемого извлечения бериллия из концентрата.

Газообразный фторид кремния выводится из зоны реакции и утилизируется в отдельном аппарате в виде кремнефтористоводородной кислоты. За счет обесфторивания концентрата в процессе его вскрытия серной кислотой, на операции выщелачивания обеспечивается получение раствора сульфата бериллия с низким содержанием фтора, что позволяет в дальнейшем повысить полноту осаждения бериллия из сульфатного раствора в гидроксид бериллия.

Количество стадий процесса, энергозатраты и затраты на реагенты при реализации способа сокращаются, т.к. отсутствуют операции плавки концентрата с содой и получения водно-гранулятной пульпы гранулята плава. Сокращается также количество отходов производства в виде маточных растворов и сбросных кеков вследствие более высокого содержания бериллия в исходном сырье по сравнению с прототипом.

Пример реализации

Для осуществления способа навески бертрандит-фенакит-флюоритового концентрата массой 100 г смешивают с 14 г и 10 г флюорита-CaF2 (примеры № 5 и № 3 соответственно) и с 12,6 мл и 5,4 мл 40%-ной плавиковой кислоты (примеры № 2 и № 4 соответственно). В примере № 1 активирующая добавка не применялась. Полученные смеси обрабатывают 93%-ной серной кислотой из расчета 0,8 мл кислоты на 1 грамм концентрата. Полученные реакционные массы сульфатизируют, выдерживая смеси не менее 30 мин при температуре 250÷320°С. При этом образующийся газообразный фторид кремния абсорбируют в отдельном аппарате плавиковой кислотой с получением КФВК. Просульфатизированный продукт выщелачивают водой при Т:Ж=1:5 (по исходному концентрату), при температуре 90÷100°С в течение 20 мин. Сернокислую пульпу с операции выщелачивания нейтрализуют раствором аммиака до pH˜3,5 и фильтруют. Полученный после фильтрования кек подвергают двукратной фильтр-репульпационной отмывке от сульфата бериллия при Т:Ж=1:7 (по исходному концентрату) и температуре 90÷100°С, в течение 15 мин. По остаточному содержанию бериллия в кеке определяют полноту извлечения бериллия. Из фильтрата (сульфатного раствора) раствором аммиака осаждают черновой гидроксид бериллия и определяют полноту осаждения бериллия в черновой гидроксид, из которого после растворения в щелочи и гидролиза бериллата натрия получают конечный продукт переработки - технический гидроксид бериллия.

Для сравнения с заявляемым изобретением получают просульфатизированный продукт по способу-прототипу. С этой целью готовят смесь бертрандит-фенакит-флюоритового и бериллового концентратов, количество каждого из которых определяют из расчета получения необходимого массового соотношения в смеси содержащихся в составе концентратов кремния и кальция в пересчете на оксиды SiO2:CaO, равного 1,4. К приготовленной смеси концентратов добавляют карбонат натрия из расчета получения массового соотношения в шихте между кремнием, кальцием и натрием в пересчете на оксиды SiO2:(CaO+Na2O), равного 1,1÷1,3.

Затем полученную шихту загружают в графитовый тигель и плавят при температуре ˜1360°С. Расплав сливают в холодную воду, полученные гранулы измельчают. Измельченный плав распульповывают в воде при соотношении Т:Ж=1:1. В полученную пульпу добавляли 93%-ную серную кислоту из расчета 0,8 мл кислоты на 1 грамм гранулята, образовавшуюся реакционную массу выдерживают в течение 5 мин при температуре 120°С. Переработку полученного таким образом просульфатизированного продукта выполняют аналогично переработке просульфатизированного продукта по заявляемому изобретению.

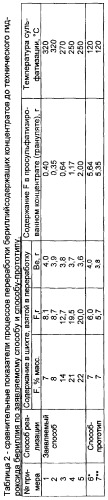

В табл.1 приведены характеристики концентратов, использованных в работе, а в табл.2 результаты осуществления способа по заявляемому изобретению и, для сравнения, по способу-прототипу.

| Таблица 1химический состав бериллиевых концентратов | ||||

| Наименование концентрата | Содержание компонентов, % мас. | |||

| Be | SiO2 | CaO | F | |

| Бертрандит-фенакит-флюоритовый | 3,6-4,3 | 15-27 | 12-30 | 5-14 |

| Берилловый | 1,8-2,1 | 53-57 | 1-2 | 1-2 |

Из данных, приведенных в табл.2, следует, что при осуществлении способа согласно заявляемому изобретению (примеры № 2-4) извлечение фтора в газовую фазу составляет от 94 до 96% мас., извлечение бериллия из концентрата в сульфатный раствор от 94,5 до 98,1% мас., полнота осаждения бериллия в черновой гидроксид от 99,4 до 97,3% мас., а сквозное извлечение бериллия в технический гидроксид от 94,4 до 98,4% мас. Все перечисленные показатели не уступают показателям способа-прототипа. Дополнительно при осуществлении заявляемого способа получена кремнефтористоводородная кислота в количестве от 10 до 23% от массы концентрата.

При снижении содержания фтора в реакционной массе менее 8% мас. (пример № 1) резко падает извлечение бериллия из концентрата и таким образом возрастают его потери. Увеличение содержания фтора в реакционной массе выше 21% мас. нецелесообразно, т.к. это не дает повышения полноты вскрытия концентрата, а, с другой стороны, может привести к быстрой коррозии оборудования.

Таким образом, при переработке бертрандит-фенакит-флюоритового концентрата заявляемый способ по сравнению со способом-прототипом позволяет более эффективно извлекать бериллий в сульфатный раствор и гидроксид и обеспечивает удаление фтора из гранулята с возможностью утилизации последнего в виде ценного товарного продукта - кремнефтористоводородной кислоты. Кроме того, достигаемые в заявляемом способе технические результаты обеспечиваются в сравнении со способом-прототипом при использовании более короткой технологической схемы, снижении энергетических затрат на 40÷50%, снижении массы исходного сырья и реагентов на 5÷18% и уменьшении объема сбросных вод и массы отвальных кеков 7÷24%.

Источники информации

1. Стефанюк С.Л. Металлургия магния и других легких металлов. - М.: Металлургия, 1985.

2. Эверест Д. Химия бериллия. - М.: Химия, 1968.

3. Уайт Д., Берк Дж. Бериллий. - М.: ИЛ, 1960.

4. Бериллий. Наука и технология. /Под редакцией Вебстера Д., Лондона Г.Дж. и др. Пер. с англ. под ред. Тихинского Г.Ф., Папирова И.И. - М.: Металлургия, 1984.

5. Силина Г.Ф., Зарембо Ю.И., Бертина Л.Э. Бериллий. Химическая технология и металлургия. - М.: Атомиздат, 1960.

6. Журкова З.А., Матясова В.Е., Матясов Н.Г., Самойлов В.И. Способ извлечения бериллия из бериллиевых флотоконцентратов. а.с. 2107742. 1996.

Способ переработки бериллийсодержащих концентратов, включающий стадию активации концентрата, сульфатизацию активированного концентрата серной кислотой, водное выщелачивание просульфатизированного продукта, осаждение чернового гидроксида бериллия из сульфатного раствора, щелочное растворение чернового гидроксида бериллия, разбавление и гидролиз бериллата натрия до технического гидроксида бериллия, отличающийся тем, что исходный бертрандит-фенакит-флюоритовый концентрат активируют путем добавления в него фторсодержащих соединений в таком количестве, чтобы содержание фтора в указанной смеси составляло от 8 до 21 мас.%, после чего полученную реакционную массу подвергают сульфатизации 93%-ной серной кислотой при температуре 250-320°С в течение не менее 0,5 ч.