Устройство для смешения компонентов взрывчатых составов и прессования изделий из них

Иллюстрации

Показать всеИзобретение относится к области смешения взрывчатых составов, в том числе порохов и твердых ракетных топлив. Устройство включает в себя верхний и нижний смесители с мешалками и шнековыми транспортными напорными устройствами - шнеками с приводами. Шнеки смесителей в загрузочной части выполнены цилиндрическими однозаходными, а в прессующей части - коническими двухзаходными, причем по виткам прессующей части шнека выполнена кольцевая проточка шириной 0,5...0,7 шага витков перпендикулярно оси шнека на расстоянии 0,6...0,9 шага витков от входа шнека в корпус смесителя. Изобретение направлено на обеспечение безопасного и оптимального режима работы устройства для смешения и прессования изделий. 3 ил.

Реферат

Изобретение относится к области смешения взрывчатых составов, в том числе порохов и твердых ракетных топлив и прессования изделий из них.

Устройство может быть применено для производства твердотопливных двигателей различного класса ракет, пороховых газогенераторов и других изделий аналогичного назначения.

Для этих целей обычно используются устройства, содержащие смесители с мешалками и напорными транспортными устройствами (шнеками).

Известно устройство по патенту РФ №2219149, принятое за прототип, содержащее верхний и нижний смесители с мешалками и напорными транспортными устройствами (шнеками), причем шнеки в загрузочной части выполнены цилиндрическими, однозаходными, а в прессующей части - коническими.

Однако при таком исполнении шнека коническую (прессующую) часть шнека выполнять однозаходной в зоне прессования нецелесообразно и увеличение числа заходов в прессующей части является благоприятным при шнековании для повышения напорности шнека (Г.Шенкель, «Шнековые прессы для пластмасс», ГХИ, Ленинград, 1962, стр.230-231). При этом оптимальным является двухзаходная нарезка шнека, т.к. увеличение числа заходов ведет к снижению производительности.

В качестве перемешивающих рабочих органов в предлагаемых смесителях обычно применяются две Z-образные мешалки, вращающиеся во встречном направлении с соотношением частоты вращения от 1:1,15 до 1:1,35.

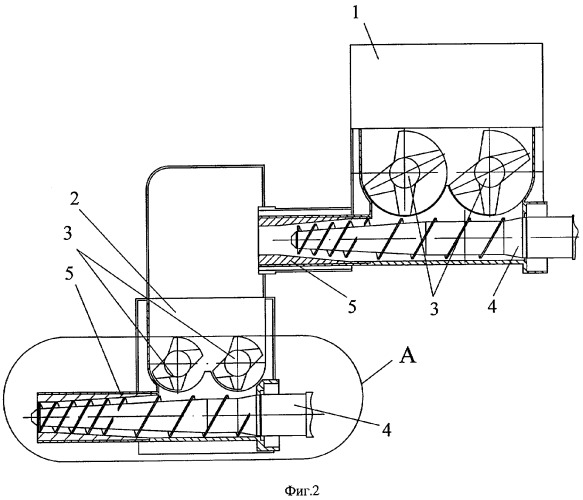

Работами, проведенными в Пермском Политехническом институте (Отчет о научно-исследовательских работах «Определение оптимального зазора между корпусом и лопастью Z-образного смесителя», 1970, стр.44), установлено, что в определенные моменты положения лопастей мешалок перемешиваемая масса запрессовывается в загрузочную часть шнека с давлением до 2,5 кгс/см2. Нижней частью витка перемешиваемая масса под указанным давлением подается в прессующую зону корпуса смесителя. В то же время в верхней части шнека в этот момент давление практически отсутствует, т.к. повышение давления от воздействия мешалок является кратковременным (см. фиг.1).

Исходя из того, что прессующая часть и нижняя часть загрузочной зоны корпуса смесителя снабжены рифами, движение массы при вращении шнека идет в продольном направлении. При этом периодически возникает градиент давления между верхней и нижней частью шнека, что приводит к воздействию на эту часть силой, равной произведению градиента давления на площадь воздействия силы. Для примера можно рассчитать усилие на шнек смесительной машины СНД-1000А.

Диаметр шнека - 22 см на входе и 15,5 на выходе, длина прессующей части - 40 см, градиент давления согласно фиг.1 составляет от 0,1 до 2,5 кгс/см2.

Для расчета примем среднюю величину

Тогда усилие составит

Столь большая нагрузка на шнек при малых зазорах между шнеком и корпусом является опасной, т.к. при требуемых технологией зазорах между шнеком и корпусом 1...2 мм не исключено касание шнека об корпус, создающее аварийную ситуацию при переработке пожароопасных составов.

Техническим результатом предлагаемого изобретения является создание конструкции шнека, обеспечивающего безопасность и создающего оптимальный режим работы устройства для смешения и прессования.

Технический результат достигается тем, что шнеки в загрузочной части выполнены цилиндрическими однозаходными, а в прессующей части коническими двухзаходными, причем по виткам прессующей части шнека выполнена кольцевая проточка шириной 0,5...0,7 шага витков перпендикулярно оси шнека на расстоянии 0,6...0,9 шага витка от входа шнека в корпус смесителя.

Выполнение загрузочной части шнека цилиндрической и однозаходной обеспечивает хорошее питание загрузочной части за счет большего объема межвиткового пространства, при этом такая конструкция проста в изготовлении.

Коническая форма шнека в прессующей части обеспечивает большую устойчивость шнека по сравнению с цилиндрическим, а также позволяет производить регулировку зазора между шнеком и корпусом за счет взаимного осевого перемещения.

Двухзаходная нарезка прессующей части шнека обеспечивает балансировку сил на конце шнека от воздействия реактивных (пиковых) нагрузок при выходе состава под давлением из межвитковых каналов. Дальнейшее увеличение числа заходов является нежелательным из-за снижения объема межвиткового пространства и соответствующего уменьшения производительности.

Наличие кольцевой проточки витков в прессующей части шнека значительно снижает градиент давления между верхней и нижней части межвиткового пространства за счет перетока состава по ней. Ширина проточки должна быть в пределах 0,5...0,7 шага витков. Увеличение ширины сверх указанных размеров может привести к снижению напорности шнека, а меньшая ширина не обеспечивает необходимый переток состава.

Проточка при этом должна быть расположена на расстоянии 0,6...0,9 шага витка от входа шнека в корпус смесителя. При соблюдении этих размеров обеспечивается необходимая запитка прессующей части шнека и минимально уменьшается размер прессующей части шнека.

На фиг.1 показаны экспериментальные значения давления массы от пары мешалок на нижнюю часть смесителя, где τ - время, Р - величина давления, ϕ1 - углы поворота быстроходной мешалки вокруг оси, ϕ2 - углы поворота тихоходной мешалки в градусах. Данные взяты из вышеупомянутого отчета Пермского Политехнического института.

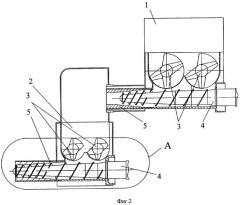

На фиг.2 изображено предлагаемое устройство. Оно состоит из верхнего 1 и нижнего 2 смесителей с мешалками 3. В нижней части корпусов смесителей установлены шнеки 4. Во втулке 5 шнека и нижней части корпуса выполнены продольные рифы для обеспечения оптимальных условий прессования.

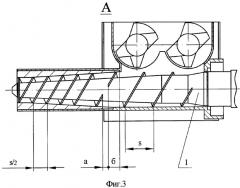

На фиг.3 изображена нижняя часть корпуса смесителя со шнеком и мешалками. Шнек 1 в загрузочной зоне цилиндрический, однозаходный с шагом витка «S». В прессующей зоне шнек конический, двухзаходный с шагом нарезки . Кольцевая проточка «а» шириной 0,5...0,7 шага витков в прессующей зоне выполнена на расстоянии «б», равном 0,6...0,9 шага витков от входа шнека в корпус смесителя (прессующую зону).

В указанной конструкции силовое воздействие на шнек от пикового повышения давления состава под воздействием мешалок и локализованного в нижней части витков не усиливается под воздействием витков шнека в прессующей части, т.к. в кольцевой проточке давление усредняется.

Некоторое удаление кольцевой проточки от входа шнека в корпус смесителя обеспечивает запитку составом прессующей части шнека и не дает возможности перетока состава в загрузочную зону смесителя. При этом размеры положения расточки и ее ширина выбраны таким образом, чтобы существенно не снижалась напорность шнека.

Приведенные выше параметры шнека отработаны с положительными результатами в опытно-промышленном производстве ФГУП «НИИПМ».

Устройство для смешения компонентов взрывчатых составов и прессования изделий из них, включающее верхний и нижний смесители с мешалками и шнековыми транспортными напорными устройствами в виде шнеков с приводами, отличающееся тем, что шнеки в загрузочной части выполнены цилиндрическими однозаходными, а в прессующей части - коническими двухзаходными, причем по виткам прессующей части шнека выполнена кольцевая проточка шириной 0,5...0,7 шага витков перпендикулярно оси шнека на расстоянии 0,6...0,9 шага витков от входа шнека в корпус смесителя.