Ударопрочные полиолефиновые композиции

Иллюстрации

Показать всеИзобретение относится к полиолефиновым композициям, содержащим компонент кристаллического пропиленового полимера, выбранного из гомополимеров пропилена и статистических сополимеров пропилен-этилена и/или других α-олефинов, сополимера пропилена с 40% этилена по весу и сополимера этилена с С4-С10 α-олефинами, способу их получения и изделиям, получаемых из них. Такие композиции легко перерабатывать путем литья под давлением, и их можно использовать для производства посуды, игрушек. Композиции обладают низким помутнением, пониженным выцветанием и низким содержанием фракции, экстрагируемой в органических растворителях. Уникальный баланс технологичности, механических и оптических свойств достигают за счет того, что композиция имеет скорость течения расплава, равную или выше 4 г/10 мин (230°С, 2, 16 кг) и содержание полимера, растворимого в ксилоле при комнатной температуре менее чем 25% мас., и содержит, % мас.: 55-90% гомополимера кристаллического пропилена, или сополимера, содержащего до 15% этилена и/или С4-С10 α-олефина(-ов); 10-45% смеси сополимера пропилена с более чем 15% до 40% этилена (сополимер(а)) и сополимера этилена с одним или более С4-С10 α-олефином(-ов), содержащего от 10 до 40% указанного С4-С10 α-олефина(-ов) (сополимер(в)), где весовое соотношение (а)/(в) равно от 1/4 до 4/1. 3 н. и 4 з.п. ф-лы, 4 табл.

Реферат

Настоящее изобретение относится к полиолефиновым композициям, содержащим компонент кристаллического пропиленового полимера, выбранного из гомополимеров пропилена и статистических сополимеров пропилен-этилена и/или других α-олефинов, сополимера пропилена с 40% этилена по весу и сополимера этилена с С4-С10 α-олефинами.

Композиции данного изобретения обладают уникальным балансом технологичности, механических и оптических свойств. Кроме того, они обладают низким/очень низким помутнением, пониженным выцветанием и низким содержанием фракции, экстрагируемой в органических растворителях.

Упомянутые композиции можно легко перерабатывать путем литья под давлением, и их можно использовать для некоторых применений, таких как посуда и игрушки и в особенности для пищевых продуктов.

Композиции, содержащие полипропилен и каучуковую фазу, полученную из эластомерного сополимера этилена и α-олефинов, уже известны из уровня техники и описаны в частности в Европейских патентах 170 255 и 373 660 и WO 01/19915. Упомянутые композиции обладают ударопрочностью, и, в случае Европейского патента 373 660 и WO 01/19915, прозрачностью, которая является ценным свойством для многих применений, однако полный баланс свойств все еще не является удовлетворительным в целом ряде возможных применений ввиду высоких стандартов, требуемых на рынке. Новый и ценный баланс свойств теперь достигается за счет полиолефиновых композиций настоящего изобретения, содержащих (мас.%)

1) 55-90%, предпочтительно 62-85%, кристаллического гомополимера пропилена или сополимера, содержащего до 15%, предпочтительно до 10%, этилена и/или С4-С10 α-олефина(-ов);

2) 10-45%, предпочтительно 15-40%, смеси сополимера пропилена с более чем 15% до 40% этилена, предпочтительно от 18 до 35% этилена (сополимер (а)) и сополимера этилена с одним или более С4-С10 α-олефином(-ами), содержащим от 10 до 40%, предпочтительно от 10 до 35%, упомянутого С4-С10 α-олефина(-ов) (сополимер(в)), где весовое соотношение (а)/(в) составляет от 1/4 до 4/1, предпочтительно от 1/2,5 до 2,5/1, более предпочтительно от 1/2 до 2/1.

Из упомянутых определений очевидно, что термин ″полимер″лючает полимеры, содержащие более чем один вид сомономеров.

Как указано выше, композиции настоящего изобретения можно легко преобразовать в различного рода изделия или полуфабрикаты, в частности используя технологии литья под давлением, так как они обладают сравнительно высокими значениями MFR, связанные с упомянутым высоким балансом свойств (в частности, модулем упругости при изгибе, ударопрочностью, температурой перехода от вязкого состояния к хрупкому разрушению и помутнением). Композиции настоящего изобретения, имеющие значение MFR (230°С, 2,16 кг) всей композиции, равной или выше 4 г/10 мин, в особенности равной или выше, чем 5 г/10 мин, являются предпочтительными.

Другими предпочтительными признаками композиций настоящего изобретения являются:

- содержание полимера, нерастворимого в ксилоле при комнатной температуре (23°С) (в основном эквивалентный показатель стереорегулярности) для компонента 1): не менее чем 90%, в частности, не менее чем 93% для сополимеров пропилена и не менее чем 96% для гомополимеров пропилена, указанные проценты берутся по весу компонента 1);

- характеристическая вязкость [η] фракции (всей композиции), растворимой в ксилоле при комнатной температуре: 0,8 до 2,5 децилитр/грамм, более предпочтительно, когда требуется высокая прозрачность, 0,8 до 1,6, особенно предпочтительно 0,8 до 1,5 децилитр/грамм.

Композиции настоящего изобретения предпочтительно имеют по меньшей мере один пик плавления, определяемого по способу DSC (дифференциальной сканирующей колориметрии) при температуре выше 145-150°С.

Кроме того, композиции настоящего изобретения предпочтительно имеют:

- общее содержание этилена от 10 до 30 мас.%;

- общее содержание С4-С10 α-олефина(-ов) 8 мас.% или менее, более предпочтительно 5 мас.% или менее;

- модуль упругости при изгибе от 600 до 1300 МПа;

- значения по Изоду при 23°С по крайней мере 4 кДж/м2;

- предел текучести при растяжении 15-30 МПа;

- относительное удлинение при разрыве выше, чем 40%, более предпочтительно выше, чем 100%;

- в основном отсутствует белесоватость при изгибе пластины толщиной 1 мм;

- фракция растворима в ксилоле при комнатной температуре менее 25%, более предпочтительно менее чем 23 мас.%.

Температура перехода от вязкого состояния к хрупкому разрушению обычно равна или ниже -25°С, причем нижний предел установлен около -60°С.

Упомянутые С4-С10 α-олефины, которые являются или могут быть сомономерами в компонентах или фракциях композиций настоящего изобретения, представлены формулой СН2=CHR, где R - алкильный радикал, линейный или разветвленный, с 2-8 атомами углерода или арильный радикал (в частности фенил). Примеры упомянутых С4-С10 α-олефинов являются 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. В частности предпочтительным является 1-бутен.

Композиции данного изобретения можно получить последовательной полимеризацией, включающей по крайней мере три последовательных стадии, когда компоненты 1) и 2) получают на отдельных последовательных стадиях, проводя каждую стадию, кроме первой, в присутствии образованного полимера и катализатора, используемого на предыдущей стадии. Катализатор добавляют только на первой стадии, однако его активность такова, что он все еще активен на всех последующих стадиях.

В частности, компонент 2) требует двух последовательных стадий: одна для получения сополимера (а) и другая для изготовления сополимера (в).

Предпочтительно, чтобы компонент 1) был получен раньше компонента 2).

Порядок, при котором сополимеры (а) и (в), составляющие компонент 2), получают, не является критическим.

Полимеризацию, которая может быть непрерывной или периодической, осуществляют, следуя известным технологиям в жидкой фазе в присутствии или без инертного растворителя, или в газовой фазе, или по смешанной газо-жидкостной технологии. Предпочтительно, компонент 1) получают в жидкой фазе и компонент 2) - в газовой фазе.

Время реакции, давление и температура по отношению к двум стадиям не являются критическими, однако лучше, если температура равна от 20 до 100°С. Давление может быть атмосферным или выше.

Регулирование молекулярного веса проводится при использовании известных регуляторов, в частности водорода.

Такую полимеризацию предпочтительно проводить в присутствии стереоспецифических катализаторов Циглера-Натта. Основным компонентом упомянутых катализаторов является твердый каталитический компонент, содержащий соединение титана, имеющее по крайней мере одну титан-галогеновую связь и электрон-донорное соединение, причем оба нанесены на галогенид магния в активной форме. Другим важным сокатализатором является алюминийорганическое соединение, такое как соединение алюминийалкила.

Внешний донор добавляют по выбору.

Катализаторы, обычно используемые в способе по изобретению, способны давать полипропилен с индексом изотактичности выше 90%, предпочтительно выше 95%. Катализаторы, имеющие упомянутые выше характеристики, хорошо известны в патентной литературе; в особенности эффективными являются катализаторы, описанные в патенте США 4,399,054 и Европейском патенте 45977.

Твердые каталитические компоненты, используемые в упомянутых катализаторах, содержат в качестве электрон-донорных соединений (внешних доноров), соединения выбранные из группы, состоящей из эфиров, кетонов, лактонов, соединений, содержащих N, P и/или S-атомы, и сложных эфиров моно- и дикарбоновых кислот.

Особенно подходящими электрон-донорными соединениями являются сложные эфиры фталевой кислоты, такие как дииизобутил, диоктил, дифенил и бензилбутилфталат.

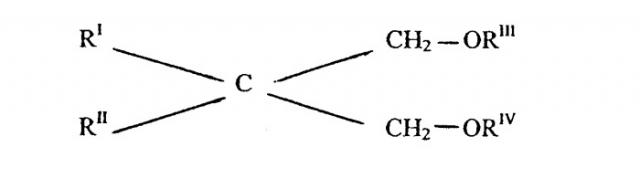

Другими особо подходящими электрон-донорами являются 1,3-диэфиры общей формулой

где RI и RII одинаковые или разные и означают С1-С18 алкильные, С3-С18 циклоалкильные или С7-С18 арильные радикалы; RIII и RIV одинаковые или разные и являются С1-С4 алкильными радикалами; или являются 1,3-диэфирами, где атом углерода в положении 2 принадлежит к циклической или полициклической структуре, состоящей из 5, 6 или 7 атомов углерода и содержащей 2 или 3 ненасыщенности.

Эфиры этого типа описаны в опубликованных Европейских патентах 361493 и 728769.

Представителями упомянутых диэфиров являются 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан, 9,9-бис(метоксиметил)флуорен.

Получение вышеупомянутых каталитических компонентов проводят в соответствии с различными методами.

Например, аддукт MgCl2·nROH (в особенности в форме сфероидальных частиц), где n равно обычно от 1 до 3 и ROH - этанол, бутанол или изобутанол, взаимодействует с избытком TiCl4, содержащим соединение донора электронов. Температура реакции обычно от 80 до 120°С. Затем выделяют твердое вещество и подвергают еще раз взаимодействию с TiCl4 в присутствии или отсутствии соединения донора электронов, после чего его выделяют и промывают аликвотной пробой углеводорода до тех пор, пока не исчезнут все ионы хлора.

В твердом каталитическом компоненте соединение титана, выраженное как Ti, обычно присутствует в количестве от 0,5 до 10 мас.%. Количество соединения донора электронов, которое остается на твердом катализаторе, обычно составляет от5 до 20% молей по отношению к дигалогениду магния.

Соединения титана, которые можно использовать для приготовления твердого катализатора, - это галогениды и галогенсодержащие спирты титана. Предпочтительнее тетрахлорид титана.

Реакции, описанные выше, приводят к образованию галогенида магния в активной форме. В литературе известны другие реакции, которые приводят к образованию галогенида магния в активной форме, начиная от соединений магния, отличных от галогенидов, таких как карбоксилаты магния.

Al-алкильные соединения, используемые как сокатализаторы, содержат Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-три-н-бутил и линейные или циклические Al-алкилсоединения, содержащие 2 или более атомов Al, присоединенных друг к другу с помощью атомов кислорода или азота или SO4 или SO3-групп.

Al-алкильное соединение обычно используется в таком количестве, чтобы соотношение Al/Ti было от 1 до 1000.

Электрондонорные соединения можно использовать в качестве внешних доноров, включая сложные эфиры ароматических кислот, таких как алкилбензоаты, и в особенности соединения силикона, содержащих по меньшей мере одну Si-OR связь, где R - радикал углеводорода.

Примерами соединений силикона являются (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2 и (циклопентил)2Si(OCH3)2. Также можно с успехом использовать 1,3-диэфиры, имеющие описанные выше формулы. Если внутренним донором является один из этих диэфиров, внешний донор можно не использовать.

Катализаторы можно предварительно контактировать с небольшим количеством олефинов (предварительная полимеризация).

Другими катализаторами, которые можно использовать в процессе в соответствии с настоящим изобретением, являются катализаторы металлоценового типа, как описано в USP 5,324,800 и EP-A-O 129 368; особенно успешными являются бис-индениловые металлоцены с мостиковыми связями, например как описано в USP 5,145,819 и EP-A-O 485 823. Другим классом пригодных катализаторов являются так называемые геометрически затрудненные катализаторы, как описано в EP-A-O 416 815 (Dow), EP-A-O 420 436 (Exxon), EP-A-O 671 404, EP-A-O 643 066 и WO 91/04257. Эти металлоценовые соединения можно использовать, в частности, для получения сополимеров (а) и (в).

Композиции настоящего изобретения можно также получить, подготавливая отдельно упомянутые компоненты 1) и 2) или даже сополимеры (а), (в) и компонент 1), используя те же самые катализаторы и существенно при тех же условиях полимеризации, как объяснялось выше (кроме того факта, что процесс полной последовательной полимеризации не будет проведен, но упомянутые компоненты и фракции будут приготовлены на отдельных стадиях полимеризации), и затем механически смешанные компоненты и фракции в жидкой или пластичной форме. Можно использовать стандартные смешивающие аппараты, как червячный экструдер.

Композиции настоящего изобретения также могут содержать добавки, обычно используемые в технологии, такие как антиоксиданты, светостабилизаторы, противостарители, зародыши кристаллизации, красители и наполнители.

В частности, добавление зародышей кристаллизации приводит к значительному улучшению важных физико-механических свойств, таких как модуль упругости при изгибе, деформация при нагревании (HDT), прочность при растяжении и прозрачность.

Типичными примерами зародышей кристаллизации являются п-трет-бутилбензоат и 1,3- и 2,4-дибензилиденсорбитолы.

Зародыши кристаллизации предпочтительно добавлять в композиции настоящего изобретения в количествах в пределах от 0,05 до 2 мас.%, более предпочтительно от 0,1 до 1 мас.% по отношению к общему весу.

Добавление неорганических наполнителей, таких как тальк, мел и минеральные волокна, также приводят к улучшению некоторых механических свойств, таких как модуль упругости при изгибе и HDT. Тальк также может образовывать зародыш.

В следующих примерах приведены подробности, которые иллюстрируют без ограничения настоящее изобретение.

ПРИМЕРЫ 1-13

В следующих примерах полиолефиновые композиции согласно настоящему изобретению получают последовательной полимеризацией.

Компонент твердого катализатора, используемый при полимеризации, является высоко стереоспецифическим катализатором Циглера-Натта, нанесенным на хлорид магния, содержащим около 2,5 мас.% титана и диизобутилфосфат в качестве внутреннего донора, приготовленный по аналогии с методом, описанном в Примере 1 опубликованной Европейской патентной заявки 395083.

КАТАЛИТИЧЕСКАЯ СИСТЕМА И ФОРПОЛИМЕРИЗАЦИОННАЯ ОБРАБОТКА

Перед введением компонента твердого катализатора, описанного выше, в реакторы полимеризации катализатор контактирует при 13°С в течение 20 минут с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS), при весовом соотношении TEAL/DCPMS, равном примерно 3, и в таком количестве, чтобы весовое соотношение TEAL и компонента твердого катализатора примерно было равно 14.

Затем каталитическую систему подвергают форполимеризации, помещая ее в суспензию в жидком пропилене при 20°С в течение примерно 5 минут до введения ее в первый реактор полимеризации.

ПОЛИМЕРИЗАЦИЯ

Полимеризацию проводят непрерывно в серии из четырех реакторов, оснащенных приборами для передачи из одного реактора в непосредственно другой, расположенный за ним. Первый и второй реакторы являются жидкофазными, а третий и четвертый - газофазными.

Водород используется как регулятор молекулярного веса.

Газовую фазу (пропилен, этилен, бутен и водород) постоянно анализируют путем газохроматографии.

В конце процесса порошок выгружают, стабилизируют, следуя известным технологиям, и осушают в печи при 60°С в потоке азота.

Затем частицы полимера вводят во вращающийся барабан, где их смешивают с 0,01 мас.% Иргафосом 168 три(2,4-ди-трет-бутилфенил)фосфитом, 0,05 мас.% Ирганоксом 1010 пентаерититил-тетракис[3-(3,5-ди-трет-бутил-4-гидрокси-фенил)]пропионатом и 0,18 мас.% Милладом 3988 3,4-диметилбензилиденсорбитолом.

Затем частицы полимера вводят в двухшнековый экструдер Berstorff ZE 25 (соотношение длины к диаметру шнеков: 33) и шприцуют в атмосфере азота при следующих условиях:

скорость вращения 250 об/мин;

выход экструдера 6-20 кг/час;

температура плавления 200-250°С.

Данные, относящиеся к конечному полимеру, представлены в таблицах и получены при измерениях, проводимых на экструдируемых таким образом полимерах.

Данные, показанные в таблицах, получены при использовании следующих методов исследования:

- молярные соотношения подающихся газов

определены газовой хроматографией

- дозировка этилена и 1-бутена

определена инфракрасной спектроскопией

- скорость течения расплава MFR

определена в соответствии с ASTM D 1238, состояние L

- растворимые и нерастворимые фракции ксилола

определены следующим образом:

2,5 г полимера и 250 см3 ксилола вводили в стеклянную колбу, оснащенную холодильником и магнитной мешалкой. Температуру поднимали в течение 30 мин до точки кипения растворителя. Полученный таким образом чистый раствор выдерживали с обратным холодильником и помешивали в течение еще 30 мин. Затем закрытую колбу выдерживали в течение 30 мин в бане льда и воды и в термостатированной водяной бане при 25°С в течение 30 мин. Полученный таким образом осадок фильтровали на быстрофильтровальной бумаге. 100 см3 отфильтрованной жидкости наливали в предварительно взвешенный алюминиевый контейнер, который нагревали на обогревающей плите в потоке азота, чтобы удалить растворитель выпариванием. Контейнер затем выдерживали в печи при 80°С при вакууме до тех пор, пока не был получен постоянный вес. Процент по весу полимера, нерастворимого в ксилоле при комнатной температуре, считают Индексом стереорегулярности полимера. Это значение соответствует реальному индексу стереорегулярности, определенному экстракцией с кипящим н-гептаном, который по определению составляет индекс стереорегулярности полипропилена:

- внутренняя вязкость (I.V.)

определяется в тетрагидронафталине при 135°С

- температура плавления (Tm)

определяется с помощью DSC (дифференциальной сканирующей калориметрии)

- модуль упругости при изгибе

определяется в соответствии с ISO 170

- предел текучести при растяжении

определяется в соответствии с ISO R 527

- удлинение при пределе текучести

определяется в соответствии с ISO R 527

- прочность на разрыв

определяется в соответствии с ISO R 527

- удлинение при разрыве

определяется в соответствии с ISO R 527

- ударная вязкость по Изоду (с надрезом)

определяется в соответствии с ISO 180/1А

- температура перехода от вязкого состояния к хрупкому разрушению

определяется в соответствии с внутренним методом МА 17324, доступном при запросе.

В соответствии с этим методом определяется двухосевая ударопрочность посредством удара автоматическим ударным молотком, подключенным к компьютеру.

Круглые примеры для испытаний получены путем вырубки круглым ручным пуансоном (диаметром 38 мм). Они выдерживаются по крайней мере 12 часов при 23°С и 50 RH и затем помещаются в термостатированную баню при температуре теста на 1 час.

Кривая зависимости сила/время определяется в течение действия удара ударного молотка (5,3 кг, полусферический пуансон с 1/2" диаметром) на круглый образец, расположенный на кольцевой стойке. Использованная машина - CEAST 6758/000 модель 2.

Температура D/B перехода означает температуру, при которой 50% примеров подвергается хрупкому излому, когда подвергается упомянутому тесту на ударопрочность.

- Изготовление

Пластины для D/B измерений, имеющие размеры 127×127×1,5 мм, подготавливаются в соответствии с внутренним методом МА 17283; пластины для определения помутнения, 1мм или 1,5 мм толщиной, подготавливают при помощи литья под давлением в соответствии с внутренним методом МА 17335 при времени впрыска 1 сек, температуре 230°С, температура формы 40°. Описание всех указанных методов доступно при запросе.

Метод МА 17283

Инжекционный пресс - тип Negri Bossi (NB 90) с силой смыкания 90 тонн.

Форма - прямоугольная пластина (127×127×1,5 мм).

Основные параметры процесса приведены ниже:

| Обратное давление (бар): | 20 |

| Время впрыска (с): | 3 |

| Максимальное давление впрыска (МПа): | 14 |

| Гидравлическое давление впрыска (МПа): | 6-3 |

| Первое время удерживания (с): | 3 |

| Второе гидравлическое давление удерживания (МПа): | 3±2 |

| Второе время удерживания (с): | 7 |

| Время охлаждения (с): | 20 |

| Температура прессования (°С) | 60 |

Температура плавления в пределах от 220 до 280°С.

Метод МА 17335

Инжекционный пресс - тип Battenfeld BA 500CD с силой смыкания 50 тонн.

Из вкладыша формы получают формованием две пластины (55×60×1 или 1,5 мм каждая).

Помутнение на пластине

Определяется в соответствии с внутренним методом МА 17270, доступном при запросе.

Пластины выдерживают в течение от 12 до 18 часов при относительной влажности 50±5% и 23±1°С.

Используемый прибор - колориметр Hunter D25P-9. Измерение и принцип расчета даны в нормах ASTM-D1003.

Прибор калиброван без примера, калибровка проверяется по стандарту помутнения. Измерения помутнения проводится на пяти пластинах.

1. Полиолефиновая композиция для литья под давлением, имеющая скорость течения расплава, равную или выше 4 г/10 мин (230°С, 2, 16 кг) и содержание полимера, растворимого в ксилоле при комнатной температуре, менее чем 25 мас.%, содержащая мас.%:

1) 55-90% гомополимера кристаллического пропилена, или сополимера, содержащего до 15% этилена и/или С4-С10 α-олефина(-ов);

2) 10-45% смеси сополимера пропилена с более чем 15 до 40% этилена (сополимер (а)) и сополимера этилена с одним или более С4-С10 α-олефином(-ов), содержащего от 10 до 40% указанного С4-С10 α-олефина(-ов) (сополимер (в)), где весовое соотношение (а):(в) равно от 1/4 до 4/1.

2. Полиолефиновая композиция по п.1, где внутренняя вязкость фракции, растворимой в ксилоле при комнатной температуре, находится в пределах от 0,8 до 2,5 дл/г.

3. Полиолефиновая композиция по п.1, имеющая температуру перехода вязкий/хрупкий, равную или ниже -25°С.

4. Способ получения полиолефиновой композиции по п.1, проводимый по крайней мере в три последовательных стадии, где по крайней мере за одну стадию полимеризации соответствующий мономер(ы) полимеризуют с получением компонента 1) и за другие две стадии соответствующие мономеры полимеризуют с получением сополимеров (а) и (в), проводя реакцию на каждой стадии, кроме первой, в присутствии образованного полимера и катализатора, используемого на предыдущей стадии.

5. Способ по п.4, по которому катализатором полимеризации является стереоспецифический катализатор Циглера-Натта, содержащий в качестве компонентов, образующих катализатор, твердый компонент, содержащий соединение титана, имеющего по крайней мере одну титангалогеновую связь и соединение донора электрона, причем оба нанесены на галогенид магния в активной форме, и алюминийорганическое соединение.

6. Способ по п.4, по которому компонент 1) получают в жидкой фазе, а компонент 2) - в газовой фазе.

7. Изделие, получаемое методом литья под давлением, выполненное из полиолефиновой композиции по п.1.