Героторный механизм винтовой гидравлической машины

Иллюстрации

Показать всеИзобретение относится к буровой технике, в частности к героторным механизмам винтовых гидравлических машин, и может быть использовано в двигателях или в насосах. Героторный механизм винтовой гидравлической машины содержит статор в виде трубчатого корпуса (1) и обкладки (2) с внутренними винтовыми зубьями (3), ротор (4) с наружными винтовыми зубьями (5). Центральные продольные оси (6, 7) ротора (4) и обкладки (2) смещены между собой на величину эксцентриситета aw (8). Торцовый профиль зубьев в обкладке (2) очерчен как огибающая кривая радиусов rs при повороте системы координат Хос, Уос, которой принадлежит окружность радиуса rs. Торцовый профиль зубьев ротора очерчен как огибающая кривая радиусов rm при повороте системы координат Хор, Уор, которой принадлежит окружность радиуса rm. Центр окружности радиуса rm расположен на окружности с радиусом Rop, проведенным из центра системы координат Хор, Уор, который смещен от центральной продольной оси ротора на рассчитываемую величину эксцентриситета аw. Радиус rs, радиус rm и эксцентриситет аw связаны рассчитываемым соотношением. Изобретение улучшает энергетические характеристики, по существу, развиваемую мощность и крутящий момент в двигателе или развиваемое давление и расход в насосе. 1 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к героторным механизмам винтовых гидравлических машин, размещаемым в скважинах, и может быть использовано в двигателях для вращения роторов от насосной подачи текучей среды или в насосах для подачи текучей среды за счет вращения роторов, предназначенных, например, для бурения нефтяных и газовых скважин, добычи нефти и перекачивания жидкостей.

Известен героторный механизм с внутренним внецентроидным зацеплением, у которого торцовый профиль зубьев, например, статора принят за исходный, очерченный эквидистантой укороченной эпициклоиды или гипоциклоиды, а сопряженный профиль зубьев ротора выполнен как огибающая кривая исходного профиля [1].

Недостатком известного механизма является то, что для образования зубьев ротора и статора (сердечника пресс-формы) требуется различный зуборезный инструмент, например, две червячные фрезы, а с изменением числа зубьев механизма при его проектировании и изготовлении количество потребных червячных фрез возрастает, что не обеспечивает экономических преимуществ.

Известен героторный механизм, содержащий статор с внутренними винтовыми зубьями, выполненными из упругоэластичного материала, например из резины, и ротор с наружными винтовыми зубьями, число которых на единицу меньше числа зубьев статора, причем ось ротора смещена относительно оси статора на величину эксцентриситета, равную половине радиальной высоты зубьев, ходы винтовых зубьев ротора и статора пропорциональны их числам зубьев.

Профиль зубьев статора в торцовом сечении выполнен как огибающая исходного контура циклоидальной рейки, очерченной эквидистантой с радиусом RС1 укороченной циклоиды, а профиль зубьев ротора в торцовом сечении выполнен как огибающая другого исходного контура циклоидальной рейки с радиусом эквидистанты RС2, выполненным больше, чем RС1 или связанным соотношением RС2=RС1+(0,1...0,5)E, где Е - радиус производящей окружности, равный величине эксцентриситета [2].

Вариантом известного изобретения является выполнение героторного механизма таким образом, что профиль зубьев статора в торцовом сечении выполнен как огибающая исходного контура циклоидальной рейки, очерченной эквидистантой с радиусом RС1 укороченной циклоиды, а профиль зубьев ротора в торцовом сечении очерчен сопряженными дугами окружностей, причем выступ зуба ротора очерчен дугой радиуса RB, большего, чем радиус эквидистанты статора RC1 или связан с ним соотношением RC2=RC1+(0,1...0,5)E, а профиль впадины зуба ротора очерчен дугой радиуса RV, зависящего от числа зубьев ротора, его наружного диаметра и эксцентриситета [2].

Недостатком известного героторного механизма является то, что указанные варианты героторных механизмов требуют осуществления селективной сборки рабочих пар в связи с необходимостью подбора ротора и статора по радиальному натягу.

Кроме того, при работе за счет возникновения бокового натяга, распределенного равномерно при выпукло-вогнутом контакте зуба ротора с впадиной зуба статора, появляется повышенный износ боковых сторон зубьев статора, выполненных из упругоэластичного материала, при этом за счет наличия радиального и бокового натягов в зацеплении возникают силы трения в зонах контакта зубьев, создающие моменты сопротивления, препятствующие вращению ротора вокруг своей оси и его планетарному движению, что ухудшает энергетические характеристики механизма.

В связи с тем, что исходные контуры инструментальных реек ротора и статора разные, исключается возможность изготовления ротора и сердечника пресс-формы статора одним инструментом.

Наиболее близким к заявляемому изобретению является героторный механизм винтовой гидромашины, содержащий статор и эксцентрично расположенный в нем ротор, зубья которых находятся в непрерывном контакте и имеют разницу их чисел, равную единице, торцовые профили статора и ротора образованы общим исходным профилем рейки (зацепления) со смещением, а профиль этого контура очерчен эквидистантой укороченной циклоиды, при этом наибольшее допустимое положительное и наибольшее отрицательное смещения контура рейки задано с выполнением соотношений:

а допустимое значение контурного диаметра ограничено пределами:

где

где Δhn, Δhот - наибольшее допустимое положительное и наибольшее отрицательное смещения, соответственно, контура рейки,

Dк max, Dк min - наибольшее и наименьшее значения контурного диаметра,

а - эксцентриситет зацепления механизма,

Z1,2 - числа зубьев статора и ротора соответственно,

Df1 - номинальный диаметр впадин статора при отсутствии смещения исходного контура, который задают по формуле:

где Z2 - число зубьев ротора,

r - радиус катящейся окружности, образующей нормальную циклоиду исходного контура рейки,

rс - расстояние от укороченной циклоиды до точек профиля исходного контура рейки [3].

Недостатком известной конструкции является то, что при выбранном контурном диаметре Dк, величине эксцентриситета "а", числах Z1,2 зубьев статора и ротора, соответственно, не может быть изменена площадь проходного сечения (площадь, занятая рабочим телом) многозаходного героторного механизма и, следовательно, отсутствует возможность улучшить энергетические характеристики, например, развиваемую мощность и крутящий момент в двигателе для вращения ротора от насосной подачи текучей среды или развиваемое давление и расход в насосе для подачи текучей среды за счет вращения ротора.

Недостатки известной конструкции объясняются тем, что форма исходного контура зацепления (рейки) стандартизована и задается, по существу, в соответствие с ОСТ 39-164-84, при этом контурный диаметр Dк может быть изменен только путем замены числа зубьев Z1 статора или эксцентриситета "а" зацепления механизма, что накладывает ограничения на проектирование механизма и оптимизацию характеристик двигателя или насоса.

Техническая задача, на решение которой направлено изобретение, заключается в улучшении энергетических характеристик героторного механизма винтовой гидравлической машины, по существу, развиваемой мощности и крутящего момента в двигателе или развиваемого давления и расхода в насосе путем обеспечения максимальной площади поперечного сечения, занятой рабочим телом, при одинаковом контурном диаметре Dк, величине эксцентриситета зацепления механизма, числах зубьев обкладки и ротора за счет оптимизации величин радиусов окружностей, огибающие которых очерчивают торцовые профили зубьев в обкладке и роторе, вследствие чего обеспечивается снижение гидромеханических потерь за счет равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления и снижения контактных нагрузок в зоне максимальных скоростей скольжения.

Сущность технического решения заключается в том, что в героторном механизме винтовой гидравлической машины, содержащем статор, представляющий собой трубчатый корпус с закрепленной в нем обкладкой из эластомера, например из резины, с внутренними винтовыми зубьями, и расположенный внутри статора ротор с наружными винтовыми зубьями, число которых на единицу меньше числа зубьев обкладки, ходы винтовых зубьев обкладки и ротора пропорциональны их числам зубьев, а центральные продольные оси ротора и обкладки смещены между собой на величину эксцентриситета, согласно изобретению торцовый профиль зубьев в обкладке из эластомера очерчен как огибающая кривая радиусов rs при повороте системы координат Хос, Уос, которой принадлежит окружность радиуса rs, а центр окружности радиуса rs расположен на окружности с радиусом Roc, проведенным из центра системы координат Хос, Уос, причем центр системы координат Хос, Уос смещен от центральной продольной оси обкладки на величину эксцентриситета aw между центральными продольными осями ротора и обкладки и определен выражением:

где rif - радиус впадин зубьев обкладки, угол поворота ϕс системы координат Хос, Уос относительно неподвижной системы координат Хк, Ук, центр которой расположен на центральной продольной оси обкладки, и угол поворота ψс системы координат Хс, Ус, центр которой расположен на центральной продольной оси обкладки, относительно неподвижной системы координат Хк, Ук, связаны соотношением:

где Zp и Zc - числа зубьев ротора и, соответственно, обкладки, а координаты Хс, Ус номинального профиля обкладки определены выражениями:

при этом торцовый профиль зубьев ротора очерчен как огибающая кривая радиусов rm при повороте системы координат Хор, Уор, которой принадлежит окружность радиуса rm, а центр окружности радиуса rm расположен на окружности с радиусом Rop, проведенным из центра системы координат Хор, Уор, причем центр системы координат Хор, Уор смещен от центральной продольной оси ротора на величину эксцентриситета аw и определен выражением:

Rop=rif-rm-2аw,

а угол поворота ϕр системы координат Хор, Уор относительно неподвижной системы координат Хкр, Укр, центр которой расположен на центральной продольной оси ротора, и угол поворота ψp системы координат Хр, Ур, центр которой расположен на центральной продольной оси ротора относительно неподвижной системы координат Хкр, Укр, связаны соотношением:

ψр=ϕp(Zp-1)/Zp,

где Zp - число зубьев ротора, а координаты Хр, Ур номинального профиля ротора определены выражениями:

Хр=(Xopcosϕp-Уopsinϕp+aw)cosψp+(Xopsinϕp-Уopcosϕp)sinψp,

Ур=-(Xopcosϕp-Уopsinϕp+aw)sinψp+(Xopsinϕp+Уopcosϕp)cosψp.

Кроме того, радиус rs, огибающая которых образует торцовый профиль зубьев в обкладке, радиус rm, огибающая которых образует торцовый профиль зубьев ротора, а также эксцентриситет аw между центральными продольными осями ротора и обкладки связаны соотношениями:

rs=(0,618...2,618)аw, rm=(0,166...2,618)aw.

Такое выполнение героторного механизма винтовой гидравлической машины обеспечивает максимальную площадь поперечного сечения, занятой рабочим телом, при одинаковом контурном диаметре Dк, величине эксцентриситета зацепления aw механизма, числах зубьев Zc (обкладки) и Zp (ротора) путем оптимизации величин радиусов rs, rm окружностей, огибающие которых очерчивают торцовые профили зубьев в обкладке и роторе соответственно, вследствие чего обеспечивается снижение гидромеханических потерь за счет равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления и снижения контактных нагрузок в зоне максимальных скоростей скольжения.

Кроме того, выполнение героторного механизма винтовой гидравлической машины таким образом, что радиус rs, огибающая которых образует торцовый профиль зубьев в обкладке, радиус rm, огибающая которых образует торцовый профиль зубьев ротора, а также эксцентриситет aw между центральными продольными осями ротора и обкладки связаны соотношениями:

дополнительно снижает вероятность возникновения резонансных поперечных колебаний двигателя в скважине при осевых нагрузках, изменяемых при воздействии двигателя на забой, за счет синхронизации работы многозаходных многошаговых винтовых камер между зубьями ротора и обкладки.

Ниже представлен лучший вариант героторного механизма винтового гидравлического двигателя для бурения наклонно направленных и горизонтальных нефтяных скважин.

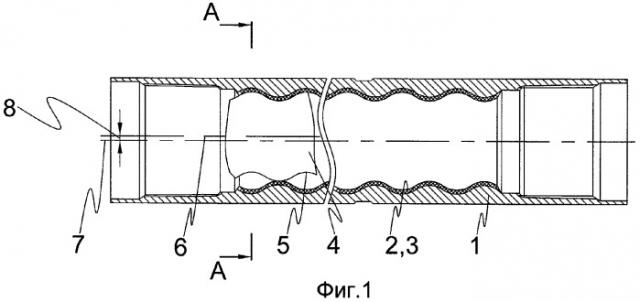

На фиг.1 показан продольный разрез героторного механизма винтового гидравлического двигателя.

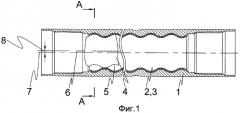

На фиг.2 показан разрез А-А на фиг.1 поперек статора и ротора винтового гидравлического двигателя, отношение чисел зубьев ротор-обкладка равно 5/6.

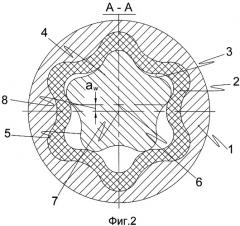

На фиг.3 показана схема образования торцового профиля зубьев в обкладке.

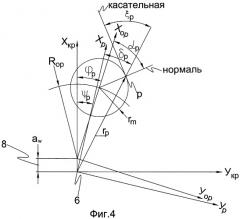

На фиг.4 показана схема образования торцового профиля зубьев ротора.

На фиг.5 показано образование торцового профиля зубьев в обкладке, который очерчен как огибающая кривая множества радиусов rs при повороте систем координат, показанных на фиг.3, при следующих значениях: rs=7,6125; аw=3,5; rif=31,675.

На фиг.6 показаны обкладка и ротор, рассчитанные по ОСТ 39-164-84: Dк=2rif; rif=31,675; Δh1n=0 (смещение исходного контура рейки для образования профиля зубьев обкладки); Δh2n=0,6125 (смещение исходного контура рейки для образования профиля зубьев ротора); S=587 мм2 - площадь поперечного сечения, занятая рабочим телом; цифры 0,054; 0,046 и 0,004 обозначают натяг в паре в мм при номинальных диаметрах впадин обкладки Dк=63,35 мм и диаметре ротора Da=56,35 мм.

На фиг.7 показан пример выполнения героторного механизма винтового гидравлического двигателя при одинаковом контурном диаметре Dк: обкладка rif=31,675 от окружности rs=7,6125; ротор rа=28,175 от окружности rm=7,38; S=593 мм2 - площадь поперечного сечения, занятая рабочим телом; цифры 0,012; 0,012 и 0,004 обозначают зазор в мм в паре.

На фиг.8 показан пример выполнения героторного механизма винтового гидравлического двигателя при одинаковом контурном диаметре Dк: обкладка rif=31,675 от окружности rs=0,618 aw=2,163; ротор rа=28,175 от окружности rm=0,166 аw=0,581; S=576 мм2 - площадь поперечного сечения, занятая рабочим телом; цифры 0,021; 0,002 и 0,009 обозначают зазор в мм в паре.

На фиг.9 показан пример выполнения героторного механизма винтового гидравлического двигателя при одинаковом контурном диаметре Dк: обкладка rif=31,675 от окружности rs=2,618 aw=9,168; ротор rа=28,175 от окружности rm=2,6 aw=9,1; S=599 мм2 - площадь поперечного сечения, занятая рабочим телом; цифры 0,004; 0,006 и 0,001 обозначают зазор в мм в паре.

Героторный механизм винтового гидравлического двигателя содержит статор, представляющий собой трубчатый корпус 1 с закрепленной в нем обкладкой 2 из эластомера, например из резины, с внутренними винтовыми зубьями 3, и расположенный внутри статора ротор 4 с наружными винтовыми зубьями 5, число которых на единицу меньше числа зубьев 3 обкладки 2, ходы винтовых зубьев 3 обкладки 2 и винтовых зубьев 5 ротора 4 пропорциональны их числам зубьев (не показаны), а центральная продольная ось 6 ротора 4 и центральная продольная ось 7 обкладки 2 смещены между собой на величину эксцентриситета 8, показано на фиг.1, 2.

Существенным признаком героторного механизма винтового гидравлического двигателя является то, что торцовый профиль зубьев 3 в обкладке 2 из эластомера очерчен как огибающая кривая радиусов rs при повороте системы координат Хос, Уос, которой принадлежит окружность радиуса rs, а центр окружности радиуса rs расположен на окружности с радиусом Roc, проведенным из центра системы координат Хос, Уос, причем центр системы координат Хос, Уос смещен от центральной продольной оси 7 обкладки 2 на величину эксцентриситета 8, аw между центральными продольными осями 6 ротора 4 и 7 обкладки 2 и определен выражением:

Roc=rif-rs-aw,

где rif - радиус впадин зубьев 3 обкладки 2, угол поворота ϕc системы координат Хос, Уос относительно неподвижной системы координат Хк, Ук, центр которой расположен на центральной продольной оси 7 обкладки 2, и угол поворота ψс системы координат Хс, Ус, центр которой расположен на центральной продольной оси 7 обкладки 2, относительно неподвижной системы координат Хк, Ук, связаны соотношением:

ψc=ϕсZp/Zc,

где Zp и Zc - числа зубьев ротора 4 и, соответственно, обкладки 2, а координаты Хс, Ус номинального профиля обкладки определены выражениями:

Xc=(Хосcosϕc-Уосsinϕc+aw)cosψс+(Хосsinϕс-Уосcosϕc)sinψc,

Ус=-(Хосcosϕс-Уосsinϕс+аw)sinψс+(Хосsinϕс+Уосcosϕc)cosψс,

показано на фиг.3, 5.

Существенным признаком героторного механизма винтового гидравлического двигателя является то, что торцовый профиль зубьев 5 ротора 4 очерчен как огибающая кривая радиусов rm при повороте системы координат Хор, Уор, которой принадлежит окружность радиуса rm, а центр окружности радиуса rm расположен на окружности с радиусом Rop, проведенным из центра системы координат Хор, Уор, причем центр системы координат Хор, Уор смещен от центральной продольной оси 6 ротора 4 на величину эксцентриситета 8, аw и определен выражением:

Rop=rif-rm-2аw,

а угол поворота ϕр системы координат Хор, Уор относительно неподвижной системы координат Хкр, Укр, центр которой расположен на центральной продольной оси 6 ротора 4, и угол поворота ψр системы координат Хр, Ур, центр которой расположен на центральной продольной оси 6 ротора 4 относительно неподвижной системы координат Хкр, Укр, связаны соотношением:

ψp=ϕp(Zp-1)/Zp,

где Zp - число зубьев ротора, а координаты Хр, Ур номинального профиля ротора определены выражениями:

показано на фиг.4.

Существенным признаком героторного механизма винтового гидравлического двигателя является также то, что радиус rs, огибающая которых образует торцовый профиль зубьев 3 в обкладке 2, радиус rm, огибающая которых образует торцовый профиль зубьев 5 ротора 4, а также эксцентриситет 8, aw между центральной продольной осью 6 ротора 4 и центральной продольной осью 7 обкладки 2 связаны соотношениями:

На фиг.3 и 4 показаны схемы профилирования точки "С" обкладки 2 трубчатого корпуса 1 от образующей окружности радиуса rs и, соответственно, точки "Р" ротора 4 от образующей окружности радиуса rm.

При проектировании задают:

rif - номинальный радиус окружности вершин детали с наружными зубьями (окружности впадин для детали с внутренними зубьями);

aw - межцентровое расстояние в паре;

Zc - число зубьев обкладки статора;

δ - натяг в паре ротор-обкладка статора.

Исходя из требуемых энергетических характеристик, назначают радиусы образующих окружностей rs=(0,618...2,618)aw, rm=(0,166...2,618)aw, и находят профиль обкладки 2 статора по формулам:

профиль ротора:

Rop=rif-rm-2аw,

xop=Rop+rmcosαp,

уор=rmsinαp,

ψp=ϕp(zp-1)/zp,

xp=(xорcosϕp-уорsinϕp+aw)cosψp+(xорsinϕp-уopcosϕp)sinψp,

ур=-(xорcosϕp-уopsinϕp+aw)sinψp+(xорsinϕp+уopcosϕp)cosψp,

где:

Roc - радиус центра образующей окружности обкладки 2 статора rs,

Rop - радиус центра образующей окружности ротора rm,

xс и ус - координаты номинального профиля обкладки 2 статора,

хр и ур - координаты номинального профиля ротора 4,

ϕс и ψс - текущие углы поворота обкладки и его образующей окружности rs,

ϕp и ψp - текущие углы поворота ротора 4 и его образующей окружности rm,

αс - угол между осью Хос и нормалью к профилю обкладки статора в момент профилирования,

αp - угол между осью Хор и нормалью к профилю ротора 4 в момент профилирования,

rs - радиус образующей окружности обкладки 2 статора,

rm - радиус образующей окружности ротора 4.

Натяг в зацеплении получают, увеличив величины rif и rm, в формулах для определения профиля ротора 4 на величину δ.

Героторный механизм винтовой гидравлической машины работает следующим образом. При использовании героторного механизма в винтовом гидравлическом двигателе буровая жидкость подается в верхнюю часть героторного механизма по колонне бурильных труб (на фиг. не показаны).

Под действием перепада давления буровой жидкости ротор 4 совершает планетарное движение внутри статора, обкатываясь винтовыми зубьями 4 по винтовым зубьям 3 обкладки из эластомера 2, закрепленной в трубчатом корпусе 1, показано на фиг.1, 2.

При этом центральная продольная ось 6 ротора 4 совершает вращение вокруг центральной продольной оси 7 обкладки 2 из эластомера, закрепленной в трубчатом корпусе 1, по окружности радиуса аw, а сам ротор 4 поворачивается вокруг своей центральной продольной оси 6 в направлении, противоположном направлению планетарного движения, показано на фиг.2.

Кинематическое движение ротора 4 относительно обкладки 2 трубчатого корпуса 1 определяется качением без скольжения зубьев 5 ротора 4, торцовый профиль которых очерчен как огибающая кривая радиусов rm при повороте системы координат Хор, Уор, которой принадлежит окружность радиуса rm, а центр окружности радиуса rm расположен на окружности с радиусом Rop, проведенным из центра системы координат Хор, Уор, причем центр системы координат Хор, Уор смещен от центральной продольной оси 6 ротора 4 на величину эксцентриситета 8, аw и определен выражением:

Rop=rif-rm-2aw,

а угол поворота ϕр системы координат Хор, Уор относительно неподвижной системы координат Хкр, Укр, центр которой расположен на центральной продольной оси 6 ротора 4, и угол поворота ψр системы координат Хр, Ур, центр которой расположен на центральной продольной оси 6 ротора 4 относительно неподвижной системы координат Хкр, Укр, связаны соотношением:

ψр=ϕp(Zp-1)/Zp,

где Zp - число зубьев ротора 4, а координаты Хр, Ур номинального профиля ротора 4 определены выражениями:

Хр=(Хорcosϕр-Уорsinϕр+aw)cosψp+(Хорsinϕр-Уорcosϕр)sinψp,

Ур=-(Хорcosϕр-Уорsinϕр+аw)sinψр+(Хорsinϕр+Уорcosϕр)cosψp,

по винтовым зубьям 3 обкладки 2 трубчатого корпуса 1, торцовый профиль зубьев 3 которых очерчен как огибающая кривая радиусов rs при повороте системы координат Хос, Уос, которой принадлежит окружность радиуса rs, a центр окружности радиуса rs расположен на окружности с радиусом Roc, проведенным из центра системы координат Хос, Уос, причем центр системы координат Хос, Уос смещен от центральной продольной оси 7 обкладки 2 на величину эксцентриситета 8, aw между центральными продольными осями 6 ротора 4 и, соответственно, 7 обкладки 2 и определен выражением:

где rif - радиус впадин зубьев обкладки 2, угол поворота ϕc системы координат Хос, Уос относительно неподвижной системы координат Хк, Ук, центр которой расположен на центральной продольной оси 7 обкладки 2, и угол поворота ψс системы координат Хс, Ус, центр которой расположен на центральной продольной оси 7 обкладки 2, относительно неподвижной системы координат Хк, Ук, связаны соотношением:

где Zp и Zc - числа зубьев 5 ротора 4 и, соответственно, 3 обкладки 2, а координаты Хс, Ус номинального профиля обкладки определены выражениями:

При этом радиус rs, огибающая которых образует торцовый профиль зубьев 3 в обкладке 2, радиус rm, огибающая которых образует торцовый профиль зубьев 5 ротора 4, а также эксцентриситет 8, аw между центральной продольной осью 6 ротора 4 и центральной продольной осью 7 обкладки 2 связаны соотношениями:

При использовании героторного механизма в винтовых насосах ротор 4 приводится во вращение и, обкатываясь по зубьям 3 обкладки 2 трубчатого корпуса 1, преобразует механическую энергию вращения в гидравлическую энергию потока жидкости.

Кинематика движения ротора 4 винтового насоса и преимущества, получаемые при использовании заявленного героторного механизма, аналогичны описанным выше для винтового гидравлического двигателя.

Героторный механизм винтовой гидравлической машины при использовании в двигателях для вращения роторов от насосной подачи текучей среды или в насосах для подачи текучей среды за счет вращения роторов улучшает энергетические характеристики, по существу, развиваемую мощность и крутящий момент в двигателе или развиваемое давление и расход в насосе путем обеспечения максимальной площади поперечного сечения, занятой рабочим телом, при одинаковом контурном диаметре Dк, величине эксцентриситета зацепления механизма, числах зубьев обкладки и ротора за счет оптимизации величин радиусов окружностей, огибающие которых очерчивают торцовые профили зубьев в обкладке и роторе, вследствие чего обеспечивается снижение гидромеханических потерь за счет равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления и снижения контактных нагрузок в зоне максимальных скоростей скольжения.

Источники информации:

1. SU 93032 A, F16H 01/32, F16H 55/08, 21.03.1962.

2. RU 2166603 C1, E21B 4/02, 10.05.2001.

3. RU 2232317 C1, F16H 1/32, F16H 55/08, 10.07.2004 - прототип.

1. Героторный механизм винтовой гидравлической машины, содержащий статор, представляющий собой трубчатый корпус с закрепленной в нем обкладкой из эластомера, например из резины, с внутренними винтовыми зубьями и расположенный внутри статора ротор с наружными винтовыми зубьями, число которых на единицу меньше числа зубьев обкладки, ходы винтовых зубьев обкладки и ротора пропорциональны их числам зубьев, а центральные продольные оси ротора и обкладки смещены между собой на величину эксцентриситета, отличающийся тем, что торцовый профиль зубьев в обкладке из эластомера очерчен как огибающая кривая радиусов rs при повороте системы координат Хос, Уос, которой принадлежит окружность радиуса rs, а центр окружности радиуса rs расположен на окружности с радиусом Roc, проведенным из центра системы координат Хос, Уос, причем центр системы координат Хос, Уос смещен от центральной продольной оси обкладки на величину эксцентриситета аw между центральными продольными осями ротора и обкладки и определен выражением:

Roc=rif-rs-aw,

где rif - радиус впадин зубьев обкладки,

угол поворота ϕс системы координат Хос, Уос относительно неподвижной системы координат Хк, Ук, центр которой расположен на центральной продольной оси обкладки, и угол поворота ψc системы координат Хс, Ус, центр которой расположен на центральной продольной оси обкладки, относительно неподвижной системы координат Хк, Ук, связаны соотношением:

Ψc=ϕcZp/Zс,

где Zp и Zc - числа зубьев ротора и соответственно обкладки, а координаты Хс, Ус номинального профиля обкладки определены выражениями:

при этом торцовый профиль зубьев ротора очерчен как огибающая кривая радиусов rm при повороте системы координат Хор, Уор, которой принадлежит окружность радиуса rm, а центр окружности радиуса rm расположен на окружности с радиусом Rop, проведенным из центра системы координат Хор, Уор, причем центр системы координат Хор, Уор смещен от центральной продольной оси ротора на величину эксцентриситета аw и определен выражением:

Rор=rif-rm-2aw,

а угол поворота ϕр системы координат Хор, Уор относительно неподвижной системы координат Хкр, Укр, центр которой расположен на центральной продольной оси ротора, и угол поворота ψp системы координат Хр, Ур, центр которой расположен на центральной продольной оси ротора относительно неподвижной системы координат Хкр, Укр, связаны соотношением:

ψp=ϕp(Zp-1)/Zp,

где Zp - число зубьев ротора,

а координаты Хр, Ур номинального профиля ротора определены выражениями:

Хр=(Xopcosϕp-Уopsinϕp+aw)cosψp+(Xopsinϕp-Уopcosϕp)sinψp,

Ур=-(Xopcosϕp-Уopsinϕp+aw)sinψp+(Xopsinϕp+Уopcosϕp)cosψp,

2. Героторный механизм винтовой гидравлической машины по п.1, отличающийся тем, что радиус rs, огибающая которых образует торцовый профиль зубьев в обкладке, радиус rm, огибающая которых образует торцовый профиль зубьев ротора, а также эксцентриситет aw между центральными продольными осями ротора и обкладки связаны соотношениями:

rs=(0,618...2,618)аw, rm=(0,166...2,618)аw.