Восстановление центровки ротора после разъединения

Иллюстрации

Показать всеНастоящее изобретение касается устройства для восстановления центровки вала (1) ротора относительно оси Х конструкции (3) статора в случае разъединения, вызванного появлением чрезмерного перекоса, при этом упомянутый вал в нормальных условиях работы является коаксиальным относительно оси Х и стопорится в радиальном направлении опорой (5) подшипника, установленной в отверстии с осью Х упомянутой конструкции (3) статора, при этом упомянутая опора (5) подшипника имеет наружный диаметр, меньший диаметра упомянутого отверстия, чтобы обеспечить орбитальное вращение упомянутой опоры подшипника вокруг оси Х в случае разъединения, и соединена с конструкцией (3) статора при помощи радиально разрушающихся предохранительных элементов (6), при этом упомянутое устройство содержит средства для восстановления центровки опоры подшипника после разъединения, отличающегося тем, что средства восстановления центровки опоры (5) подшипника содержат средства (10) генерирования прецессионного движения (Р) упомянутой опоры (5) подшипника в направлении, противоположном ее орбитальному вращению после разъединения, и множество устройств (20), предназначенных для уменьшения допустимого отклонения упомянутой опоры (5) подшипника относительно оси X, при этом упомянутые устройства уменьшения отклонения равномерно распределены вокруг осей обеих деталей, которые представляют собой конструкцию (3) статора и опору (5) подшипника и каждая из которых содержит первую рампу (21), выполненную на одной из упомянутых двух деталей, и выступ (22), выполненный на другой из упомянутых деталей, при этом упомянутый выступ (22) в нормальных условиях работы отстоит в радиальном направлении от упомянутой первой рампы (21) и выполнен с возможностью контактирования с упомянутой первой рампой во время прецессионного движения Р упомянутой опоры (5) подшипника. 12 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к проблеме сохранения целостности газотурбинного двигателя во время разъединения, вызванного чрезмерным аварийным перекосом.

В частности, оно относится к сохранению целостности газотурбинного двигателя, например после поломки лопатки вентилятора.

Турбореактивные двигатели содержат приводной двигатель, вращающий вентилятор, расположенный впереди этого двигателя.

Лопатки вентилятора могут быть повреждены в результате засасывания посторонних тел, в частности во время взлета в режиме полного газа. Как правило, вентилятор обладает достаточной прочностью, чтобы выдерживать последствия попадания вовнутрь таких посторонних тел без особых повреждений, и может продолжать работать, хотя, возможно, и с меньшей эффективностью.

Однако при определенных обстоятельствах вентилятор может получить значительные повреждения вплоть до отделения фрагментов одной или нескольких лопаток. В этом случае возникает довольно значительный перекос, и требуется отключить двигатель, чтобы избежать повреждения летательного аппарата. Несмотря на это, такой значительный перекос, возникший из-за потери лопатки, приводит к значительным цикличным нагрузкам, действующим, по меньшей мере, в процессе понижения режима работы двигателя до скорости самовращения вентилятора. Скорость самовращения вентилятора является скоростью вращения неработающего двигателя, происходящего по причине перемещения летательного аппарата в атмосфере.

Обычным способом устранения цикличных нагрузок, действующих на конструкцию, является отсоединение приводного вала вентилятора от конструкции статора на уровне переднего опорного подшипника вала. Такое отсоединение обычно производят при помощи установки предохранительных элементов между опорой подшипника и конструкцией статора, разрушающихся, как только действующие на опорный подшипник радиальные усилия превышают заданную величину, то есть в момент появления чрезмерного перекоса. В этом случае вал вентилятора в определенной степени получает свободу радиального перемещения и вращается орбитально вокруг продольной оси симметрии двигателя, и вентилятор продолжает вращаться вокруг оси вращения, проходящей рядом с его новым центром тяжести. Вместе с тем вибрация, являющаяся следствием перекоса, сохраняющегося на скорости самовращения, может оставаться достаточно значительной.

Это связано с естественной частотой вибрации вентилятора и со снижением радиальной жесткости опорного подшипника. Поэтому в некоторых опорных конструкциях валов используют средства для сохранения определенной жесткости опорного подшипника и даже для восстановления коаксиальности между валом и двигателем.

Так, согласно документу US 6073439 между опорой подшипника и конструкцией статора предусматривают упругий кольцевой элемент, установленный коаксиально с осью двигателя и действующий на опору подшипника радиальными усилиями, направленными в сторону оси двигателя, которые стремятся вернуть ось опоры к оси двигателя. Жесткость соединения после разъединения, естественно, намного меньше жесткости опорного подшипника в состоянии нормальной работы без разъединения.

В US 6009701 раскрыт опорный подшипник вала вентилятора, в котором опора наружного кольца закреплена в радиальном направлении на конструкции статора при помощи предохранительных элементов, чтобы обеспечить отсоединение вала от конструкции статора в случае разрушения предохранительных элементов. Опора кольца подшипника охвачена открытым кольцом геликоидальной формы, выполненным с возможностью взаимодействия с конической стенкой, выполненной заодно с конструкцией статора. Эта коническая стенка содержит геликоидальный паз, позволяющий геликоидальному кольцу перемещаться из одного крайнего положения, в котором возможное отклонение вала является максимальным, в другое крайнее положение, в котором ось вала опять совпадает с осью двигателя, в результате вращения оси вала вокруг оси двигателя во время понижения режима работы вентилятора от рабочей скорости до скорости самовращения.

US 6009701 может быть принят за ближайший аналог настоящего изобретения, так как качение открытого кольца в геликоидальном пазу приводит к прецессионному движению указанного кольца в направлении, противоположном орбитальному вращению оси опоры подшипника, и конечное позиционирование упомянутого кольца обеспечивает жесткость подшипника, по существу равную жесткости в состоянии нормальной работы. Однако такая конструкция требует осевого перемещения открытого кольца по опоре подшипника и наличия устройства для надежного стопорения открытого кольца при нормальной работе, чтобы оно не могло произвольно перемещаться во время нормальной работы двигателя, что может помешать в дальнейшем разъединению в случае возникновения чрезмерного перекоса.

Задачей настоящего изобретения является создание устройства для восстановления центровки, которое при нормальной работе двигателя не может помешать последующему разъединению и которое обеспечивает достаточную жесткость опорного подшипника после восстановления центровки.

Задача решается признаками устройств для восстановления центровки вала ротора относительно оси Х конструкции статора в случае разъединения, вызванного появлением чрезмерного перекоса, в котором упомянутый вал в нормальных условиях работы является коаксиальным относительно оси Х и радиально удерживается опорой подшипника, установленной в отверстии с осью Х упомянутой конструкции статора, при этом упомянутая опора подшипника имеет наружный диаметр, меньший диаметра упомянутого отверстия, чтобы обеспечить орбитальное вращение упомянутой опоры подшипника вокруг оси Х в случае разъединения, и соединена с конструкцией статора при помощи радиально разрушающихся предохранительных элементов, при этом упомянутое устройство содержит средства для восстановления центровки опоры подшипника после разъединения.

В соответствии с настоящим изобретением это устройство отличается тем, что средства восстановления центровки опоры подшипника содержат средства генерирования прецессионного движения упомянутой опоры подшипника в направлении, противоположном ее орбитальному вращению после разъединения, и множество устройств, предназначенных для уменьшения допустимого отклонения упомянутой опоры подшипника относительно оси Х, при этом упомянутые устройства уменьшения отклонения равномерно распределены вокруг осей обеих деталей, которые представляют собой конструкцию статора и опору подшипника и каждая из которых содержит первую рампу, выполненную на одной из упомянутых двух деталей, и выступ, выполненный на другой из упомянутых деталей, при этом упомянутый выступ в нормальных режимах работы отстоит в радиальном направлении от упомянутой первой рампы и выполнен с возможностью контактирования с упомянутой первой рампой во время прецессионного движения упомянутой опоры подшипника.

Для обеспечения идеального восстановления центровки предпочтительно, чтобы выступы были выполнены с возможностью одновременного контактирования с первыми рампами.

Поскольку первые рампы и выступы являются статичными элементами, выполненными соответственно в конструкции статора и опоре подшипника или, наоборот, в опоре подшипника и конструкции статора, их позиционирование в нормальных режимах работы точно определено позиционированием опоры подшипника на конструкции статора во время сборки.

При идеальном восстановлении центровки все выступы соответственно находятся в контакте с первыми рампами, что обеспечивает жесткость подшипника, близкую к жесткости подшипника в нормальных режимах работы.

Согласно предпочтительному дополнительному отличительному признаку настоящего изобретения первая рампа имеет профиль эвольвенты круга, и две смежные первые рампы соединены между собой через радиальный заплечик.

В условиях нормальной работы выступ находится рядом с заплечиком.

Предпочтительно, чтобы первая рампа имела профиль Архимедовой спирали.

Согласно первому варианту осуществления настоящего изобретения выступы выполняют в виде направляющих полозков.

Согласно второму варианту осуществления настоящего изобретения выступ образован концевым участком второй рампы, имеющей профиль, аналогичный профилю первой рампы.

Согласно первой форме выполнения первая рампа и выступ выполняют из металла, и, чтобы избежать ударов во время разъединения, в нормальных режимах работы выступ радиально отстоит от первой соответствующей рампы на расстояние, превышающее предусматриваемое радиальное перемещение опоры подшипника во время разъединения.

Согласно второй форме выполнения первую рампу выполняют из эластомера, а выступ - из металла. Если выступ является участком второй рампы, расстояние между двумя рампами может быть значительно меньшим предусматриваемого радиального перемещения опоры подшипника, что, в случае разъединения, обеспечивает качение одной из рамп по другой и прецессию опоры подшипника, приводящую к восстановлению центровки опоры подшипника.

Предпочтительно, чтобы средства генерирования прецессионного движения содержали эластомерное кольцо, жестко соединенное с конструкцией статора, при этом упомянутое кольцо охватывает опору подшипника и находится в постоянном контакте с последней, чтобы опора подшипника могла катиться без пробуксовки в отверстии упомянутого кольца после разъединения.

Предпочтительно, чтобы упомянутое эластомерное кольцо было установлено в отверстии конструкции статора. Это позволяет избежать удара между опорой подшипника и конструкцией статора во время разъединения.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве примера, со ссылками на прилагаемые чертежи, в числе которых:

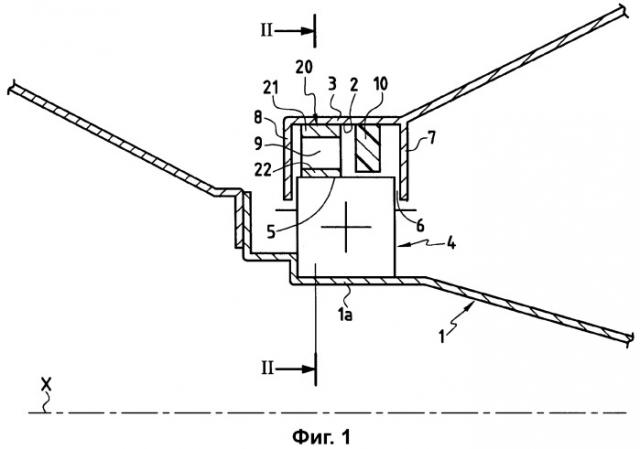

Фиг.1 изображает схематичный вид в разрезе по радиальной плоскости, содержащей ось симметрии газотурбинного двигателя, участка переднего опорного подшипника вала вентилятора в нормальных условиях работы.

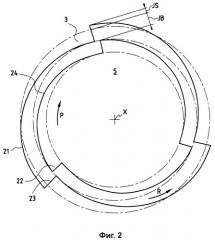

Фиг.2 изображает радиальный разрез по линии II - II фиг.1 с показом устройств уменьшения отклонения опоры подшипника в нормальных условиях работы согласно варианту осуществления настоящего изобретения.

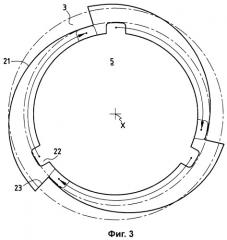

Фиг.3 изображает вид, аналогичный фиг.2, второго варианта осуществления настоящего изобретения.

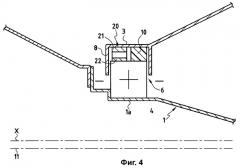

Фиг.4 изображает вид, аналогичный фиг.1, с показом смещения оси вала относительно оси симметрии двигателя после разъединения.

Фиг.5 изображает расположение элементов устройств уменьшения отклонения опоры подшипника после восстановления центровки, нарушенной в результате разъединения.

Фиг.6 и 7 изображает варианты выполнения устройства.

На фиг.1 схематично показана передняя часть приводного вала 1 вентилятора газотурбинного двигателя с осью Х, который удерживается коаксиально оси Х в отверстии 2 конструкции 3 статора при помощи опорного подшипника 4, внутреннее кольцо которого установлено без зазора на периферии участка 1а вала 1, и наружное кольцо которого удерживается в отверстии опоры 5 подшипника, при этом опора 5 подшипника имеет диаметр, значительно меньший диаметра отверстия 2 конструкции 3 статора.

Опора 5 подшипника соединена с конструкцией 3 статора через радиально разрушающиеся предохранительные элементы или зоны запрограммированного разрыва, обозначенные позицией 6. Позициями 7 и 8 обозначены осевые упоры, выполненные заодно с конструкцией 3 статора и предназначенные для ограничения осевого перемещения опоры 5 подшипника.

Таким образом, между периферией опоры 5 подшипника и стенкой конструкции 3 статора, определяющей отверстие 2, остается кольцевое пространство 9. Радиальная толщина этого пространства равна разности между диаметром отверстия 2 и наружным диаметром опоры 5 подшипника, и ее выбирают достаточно большой, чтобы обеспечить радиальное перемещение опоры 5 подшипника в случае разрушения предохранительных элементов 6 в результате возникновения чрезмерного перекоса, вызванного, например, поломкой лопатки во время нормальной работы газотурбинного двигателя.

Как показано на фиг.1, в кольцевом пространстве установлено эластомерное кольцо 10, жестко соединенное с конструкцией 3 статора. Это эластомерное кольцо охватывает опору 5 подшипника и содержит внутреннее отверстие, диаметр которого слегка превышает диаметр опоры 5 подшипника.

Во время разрушения предохранительных элементов 6, как показано на фиг.4, ось 11 вала 1, одновременно являющаяся осью опоры 5 подшипника, смещается в сторону от оси Х конструкции 3 статора, и опора 5 подшипника упирается в поверхность внутреннего отверстия эластомерного кольца 10.

Ось 11 начинает орбитально вращаться вокруг оси Х в направлении R вращения вала 1. В результате опора 5 подшипника начинается катиться, предпочтительно без пробуксовки, во внутреннем отверстии эластомерного кольца 10. Это качение порождает прецессионное движение Р опоры 5 подшипника в направлении, противоположном направлению R вращения, как в системе эпициклической передачи, при этом скорость этого движения зависит от диаметров опоры 5 подшипника и внутреннего отверстия эластомерного кольца.

Предложенный вариант конструкции опорного подшипника дополнительно содержит устройства 20, предназначенные для уменьшения отклонения оси Х после разъединения и задействованные в результате возникновения прецессионного движения Р.

Устройства 20 в количестве трех в примерах, представленных на фиг.2 и 3, равномерно распределены вокруг оси Х, и каждое из них содержит первую рампу 21, предпочтительно имеющую профиль эвольвенты круга или Архимедовой спирали и выполненную на конструкции 3 статора или на опоре 5 подшипника, и выступ 22, смещенный в осевом направлении относительно первой рампы 21 и выполненный на другой детале, то есть на опоре 5 подшипника или конструкции 3 статора. Две смежные рампы 21 соединены между собой через радиальный заплечик 23.

В нормальных условиях работы, то есть в отсутствие разъединения, выступ 22 в окружном направлении находится рядом с радиальным заплечиком 23, и расстояние, отделяющее выступ 22 от соответствующей первой рампы 21, превышает предусматриваемое радиальное отклонение опоры 5 подшипника сразу после разъединения, чтобы избежать ударов между выступом 22 и соответствующей первой рампой 21 в начале разъединения, при этом радиальные усилия, возникающие при разъединении, воспринимаются эластомерным кольцом 10.

Во время прецессионного движения Р опоры 5 подшипника после разъединения выступы 22 отходят от соответствующих заплечиков 23. За счет профиля первых рамп 21 минимальные зазоры, существующие между вершинами выступов 22 и первыми рампами 21, уменьшаются, пока один из них не входит в контакт с соответствующей первой рампой 21. Начиная с этого момента, возможное отклонение опоры 5 подшипника ограничивается этими последовательными контактами, и ось 11 опоры 5 подшипника приближается к оси Х во время дальнейшего прецессионного движения Р опоры 5 подшипника.

Когда три выступа 22 одновременно вступают в контакт с тремя первыми рампами 21, ось 11 совпадает с осью Х, и таким образом достигают идеального восстановления центровки. Профиль первых рамп 21 определяют таким образом, чтобы обеспечить данное условие, при этом расстояние между вершиной выступов 22 и осью симметрии Х или 11, содержащей их детали, выбирают таким образом, чтобы оно находилось в пределах расстояний между концами радиальных заплечиков 23 и осью симметрии 11 или Х, содержащей их детали.

На фиг.2 позицией JB обозначено предусматриваемое перемещение оси 11 опоры 5 подшипника во время разъединения, а позицией JS - предохранительный зазор для предупреждения ударов во время начала разъединения. В начале прецессионного движения Р зазор JS уменьшается без установления контакта между выступами 22 и первыми рампами 21. Затем зазор JB выбирается, что приводит к последовательным контактам между выступами 22 и первыми рампами 21. После того, как зазор JB оказывается полностью выбранным, как показано на фиг.5, происходит восстановление центровки опоры 5 подшипника по оси Х.

На фиг.3 показаны выступы 22, выполненные в виде направляющих полозков заодно с опорой 5 подшипника, при этом первые рампы 21 выполнены заодно с конструкцией 3 статора.

На фиг.2 показаны выступы 22, образованные концевыми участками узла вторых рамп 24, имеющих профиль, идентичный профилю первых рамп 21.

На фиг.5 показано положение рамп 21 и 24, показанных на фиг.2, когда три концевых участка 22 вторых рамп 24 находятся в одновременном контакте с первыми рампами 21, и это положение соответствует идеальному восстановлению центровки опоры 5 подшипника и, следовательно, вала 1.

После этого опора 5 подшипника стопорится в направлении вращения за счет расклинивающего действия концевых участков 22 и первых рамп 21.

Предпочтительно рампы 21 и 24 выполняют из металла и устанавливают в кольцевом пространстве 9, как показано на фиг.1.

Вместе с тем, первые рампы 21 можно также выполнять на осевом упоре 8, а вторые рампы 24 или полозки могут быть выполнены на наружном кольце 4а опорного подшипника 4 снаружи кольцевого пространства 9, как показано на фиг.6 и 7.

Кроме того, на фиг.6 показано кольцо 10, выполненное в виде гибкого эластомерного кольца.

Вместе с тем, как показано на фиг.7, кольцо 10 может быть выполнено в виде жесткого кольца, соединенного с конструкцией 3 статора при помощи гибкой металлической опоры 30, установленной снаружи кольцевого пространства 9. Главное требование состоит в том, чтобы опора 5 подшипника могла находиться в постоянном контакте с кольцом 10 после разъединения для обеспечения прецессионного движения Р, скорость которого пропорциональна понижающему передаточному числу, чтобы обеспечить постепенное выбирание зазоров JS и JB, когда первая рампа 21 и выступ 22 приближаются друг к другу.

В показанных на фигурах примерах три выступа 22 могут одновременно контактировать с тремя рампами 21, чем обеспечивается идеальное восстановление центровки. Необходимо отметить, что можно предусмотреть устройство для ограничения максимального угла прецессии опоры 5 подшипника относительно конструкции 3 статора, чтобы выступы 22 останавливались на незначительном расстоянии от первых рамп 21 после заданного прецессионного движения опоры 5 подшипника, что соответствует остаточному отклонению малой амплитуды.

В другом варианте предложенного устройства можно заменить, по меньшей мере, одну из металлических рамп 21 и 24 эластомерными рампами. Единственным недостатком такого решения является более низкая жесткость, достигаемая после восстановления центровки, однако в этом случае нет необходимости использовать эластомерное кольцо 10 и гибкую опору 30, показанные на фиг.6 и 7, поскольку эластомерные рампы одновременно выполняют функцию обеспечения прецессии опоры 5 подшипника для выбирания зазора.

1. Устройство для восстановления центровки вала (1) ротора относительно оси Х конструкции (3) статора в случае разъединения, вызванного появлением чрезмерного перекоса, при этом упомянутый вал в нормальных условиях работы является коаксиальным относительно оси Х и стопорится в радиальном направлении опорой (5) подшипника, установленной в отверстии с осью Х упомянутой конструкции (3) статора, а опора (5) подшипника имеет наружный диаметр, меньший диаметра упомянутого отверстия, для обеспечения орбитального вращения упомянутой опоры подшипника вокруг оси Х в случае разъединения, и соединена с конструкцией (3) статора при помощи радиально разрушающихся предохранительных элементов (6), при этом упомянутое устройство содержит средства для восстановления центровки опоры подшипника после разъединения, отличающееся тем, что средства восстановления центровки опоры (5) подшипника содержат средства (10) генерирования прецессионного движения Р опоры (5) подшипника в направлении, противоположном ее орбитальному вращению после разъединения, и множество устройств (20), предназначенных для уменьшения допустимого отклонения опоры (5) подшипника относительно оси X, при этом упомянутые устройства уменьшения отклонения равномерно распределены вокруг осей (X, 11) обеих деталей, которые представляют собой конструкцию (3) статора и опору (5) подшипника и каждая из которых содержит первую рампу (21), выполненную на одной из упомянутых двух деталей, и выступ (22), предусмотренный на другой из упомянутых деталей, отстоящий в нормальных условиях работы в радиальном направлении от упомянутой первой рампы (21) и выполненный с возможностью контактирования с упомянутой первой рампой во время прецессионного движения Р упомянутой опоры (5) подшипника.

2. Устройство по п.1, отличающееся тем, что все выступы (22) выполнены с возможностью одновременного контактирования с первыми рампами (21).

3. Устройство по п.1, отличающееся тем, что первая рампа (21) имеет профиль эвольвенты круга, и две смежные первые рампы соединены между собой через радиальный заплечик (23).

4. Устройство по п.3, отличающееся тем, что первая рампа (21) имеет профиль Архимедовой спирали.

5. Устройство по п.1, отличающееся тем, что выступы (22) выполнены в виде направляющих полозков.

6. Устройство по п.1, отличающееся тем, что выступ (22) образован концевым участком второй рампы (24), имеющей профиль, аналогичный профилю первой рампы (21).

7. Устройство по п.1, отличающееся тем, что первую рампу (21) и выступ (22) выполняют из металла.

8. Устройство по п.7, отличающееся тем, что в нормальных условиях работы выступ (22) отстоит в радиальном направлении от соответствующей рампы (21) на расстояние, превышающее предусматриваемое радиальное отклонение (JB) опоры (5) подшипника во время разъединения.

9. Устройство по п.6, отличающееся тем, что первую рампу (21) выполняют из эластомера, а вторую рампу (24) выполняют металлической с возможностью качения без пробуксовки по первой рампе после разъединения для создания прецессионного движения (Р).

10. Устройство по п.1, отличающееся тем, что средства генерирования прецессионного движения (Р) содержат эластомерное кольцо (10), жестко соединенное с конструкцией (3) статора, при этом упомянутое кольцо (10) охватывает опору (5) подшипника и после разъединения находится в постоянном контакте с последней для обеспечения опоре (5) подшипника возможности катиться без пробуксовки в отверстии упомянутого кольца (10).

11. Устройство по п.10, отличающееся тем, что эластомерное кольцо (10) устанавливают в отверстии конструкции (3) статора.

12. Устройство по п.10, отличающееся тем, что кольцо (10) выполняют жестким и соединяют с конструкцией статора через гибкую металлическую опору (30).

13. Устройство по одному из пп.1-12, отличающееся тем, что содержит три первые рампы (21) и три выступа (22).