Устройство для демпфирования ударов

Иллюстрации

Показать всеИзобретение относится к области машиностроения. Устройство для демпфирования ударов содержит пластически деформируемый стержневой элемент, соединенный с опорными элементами, устанавливаемыми соответственно на защищаемом и защитном объектах. Пластически деформируемый стержневой элемент пропущен через отверстия в опорных элементах. Опорные элементы, соединяемые с защищаемым объектом, и опорные элементы, соединяемые с защитным объектом, по длине пластически деформируемого стержневого элемента расположены через один. Пластически деформируемый стержневой элемент выполнен в виде сочлененных звеньев, которые связаны между собой с возможностью относительного взаимного перемещения соседних звеньев вдоль центральной оси пластически деформируемого стержневого элемента при ударе. Соседние опорные элементы расположены на одинаковом расстоянии один от другого. Достигается оптимизация силовой характеристики. 10 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к машиностроению, а именно к устройствам однократного действия, поглощающим энергию удара за счет пластической деформации при изгибе, и может быть использовано для демпфирования ударов в контейнерах с радиоактивными материалами.

Известны устройства для демпфирования ударов, в которых для поглощения энергии удара применены пластически деформируемые при ударе элементы, в частности растягивающиеся стержни из пластичных металлов, изгибающиеся стержни и пластины (Круглов Ю.А., Туманов Ю.А. Ударовиброзащита машин, оборудования и аппаратуры. - Л.: Машиностроение, Ленингр. отд-ние, 1986, с.123-124). Подобные устройства отличаются точной фиксацией защищаемого объекта до момента воздействия, практически неограниченным сроком хранения, отсутствием специального обслуживания, постоянной готовностью к работе, невысокой стоимостью и простотой. Они применяются в технике как системы ударозащиты в аварийных ситуациях.

Однако оптимизация силовых характеристик подобных устройств требует экспериментальных исследований и контрольных испытаний.

Известен ударозащитный амортизатор однократного действия по патенту RU 2129229 C1 (F16F 7/12, 1999). Известное устройство содержит энергопоглощающие элементы и основание, на котором закреплены первые концы энергопоглощающих элементов. Каждый энергопоглощающий элемент выполнен в виде двух пластически изгибаемых стержней, обращенные друг к другу концы которых жестко соединены между собой в одной точке. При этом вторые концы энергопоглощающих элементов выполнены с возможностью закрепления на защищаемом объекте, а точка соединения стержней каждого энергопоглощающего элемента смещена относительно линии, проходящей через точки крепления ее концов. Такое выполнение амортизатора позволяет оптимизировать силовую характеристику, которая приближается к идеальной по постоянному усилию сопротивления деформированию.

Однако известное устройство имеет ограниченную область использования.

Наиболее близким по совокупности существенных признаков с заявляемым изобретением является устройство для демпфирования ударов, содержащееся в описании изобретения по патенту RU 2279725 C1, G21F 5/008, 2006. Известное устройство для демпфирования ударов содержит пластически деформируемый стержневой элемент, соединенный с опорными листовыми элементами, устанавливаемыми соответственно на защищаемом (чехол с отработавшими сборками тепловыделяющих элементов) и защитном (металлобетонный контейнер для транспортировки и/или хранения отработавших сборок тепловыделяющих элементов) объектах. Пластически деформируемый стержневой элемент пропущен через сквозные отверстии в опорных листовых элементах. Опорные листовые элементы, соединяемые с защищаемым объектом, и опорные листовые элементы, соединяемые с защитным объектом, по высоте полости корпуса металлобетонного контейнера (по существу - по длине упомянутого пластически деформируемого стержневого элемента) установлены через один. В варианте осуществления пластически деформируемые стержневые элементы установлены равномерно по окружности вокруг продольной оси защищаемого объекта. В случае аварийного падения металлобетонного контейнера (МБК) на боковую поверхность корпуса демпфирование удара и соответственно снижение перегрузки, действующей на чехол с отработавшими тепловыделяющими сборками, происходит за счет изгиба пластически деформируемых стержневых элементов, схема опирания каждого из которых в рассматриваемом случае аналогична схеме опирания многопролетной балки с поперечной нагрузкой между опорами. Изгиб пластически деформируемого стержневого элемента происходит при поперечном смещении соответствующих опорных листовых элементов, закрепленных на защищаемом объекте (чехле), относительно соответствующих опорных листовых элементов, закрепленных на внутренней стенке корпуса МБК. Деформирование упомянутых стержневых элементов, сопровождаемое образованием пластических шарниров в узлах их сопряжения с опорными листовыми элементами, обеспечивает необходимое демпфирование ударных поперечных нагрузок, которые передаются на чехол (дистанционирующую решетку), и обеспечивает снижение действующих на чехол перегрузок до допустимого уровня.

В известном устройстве поглощение энергии происходит за счет пластических деформаций цилиндрического стержня при его изгибе (по типу многопролетной балки). Однако силовая характеристика известного устройства характеризуется резким возрастанием усилия сопротивления деформированию при «больших» прогибах по сравнению с начальной нагрузкой, соответствующей пределу текучести материала, характерной для малых перемещений (деформаций). Резкое возрастание усилия сопротивления деформированию обусловлено тем, что наряду с изгибающим моментом, соответствующим пластическим деформациям стержня («моменту текучести»), сопротивление перемещению оказывает растяжение стержня и возникающие в нем «цепные» усилия (аналогично усилию, возникающему при растяжении нити или цепи, расположенной между двумя опорами и подвергаемой поперечной нагрузке). Подобное возрастание усилия сопротивления деформированию может оказаться нежелательным для защищаемого (амортизируемого) объекта вследствие существенного превышения этим усилием величины допустимой нагрузки.

Задача, решаемая изобретением, заключается в создании достаточно простого универсального устройства для демпфирования ударов, в котором при поглощении энергия удара за счет пластической деформации при изгибе стержневого элемента обеспечивалась бы оптимизация силовой характеристики.

Указанная задача решается благодаря тому, что в устройстве для демпфирования ударов, содержащем пластически деформируемый стержневой элемент, соединенный с опорными элементами, устанавливаемыми соответственно на защищаемом и защитном объектах, причем пластически деформируемый стержневой элемент пропущен через отверстия в опорных элементах, а опорные элементы, соединяемые с защищаемым объектом, и опорные элементы, соединяемые с защитным объектом, по длине пластически деформируемого стержневого элемента расположены через один, согласно изобретению пластически деформируемый стержневой элемент выполнен в виде сочлененных звеньев, которые связаны между собой с возможностью относительного взаимного перемещения соседних звеньев вдоль центральной оси пластически деформируемого стержневого элемента при ударе (т.е. при действии перегрузок). При этом соседние опорные элементы расположены на одинаковом расстоянии один от другого.

Вместе с этим стык соседних звеньев пластически деформируемого стержневого элемента равноудален от соответствующих соседних опорных элементов.

Кроме того, звенья пластически деформируемого стержневого элемента соединены посредством стягивающего элемента, который пропущен через центральные отверстия, выполненные соответственно в каждом звене пластически деформируемого стержневого элемента, и закреплен на концах последнего.

Наружный диаметр стягивающего элемента может быть равен внутреннему диаметру центрального отверстия пластически деформируемого стержневого элемента.

В последнем варианте стягивающий элемент может быть выполнен в виде стержня с кольцевыми выступами, расположенными в местах нахождения стыков звеньев пластически деформируемого стержневого элемента и упомянутых опорных элементов последнего, при этом кольцевые выступы, расположенные в местах нахождения опорных элементов, выполнены таким образом, что размер по длине образующей кольцевого выступа меньше толщины опорного элемента.

В варианте выполнения соседние звенья пластически деформируемого стержневого элемента могут быть соединены между собой с помощью выполненного на одном из соседних звеньев пластически деформируемого стержневого элемента цилиндрического выступа, входящего в ответное гнездо на другом звене пластически деформируемого стержневого элемента.

В другом варианте выполнения устройство содержит продольные стержневые элементы, продольная ось каждого из которых геометрически совмещена с продольной осью пластически деформируемого стержневого элемента. При этом соседние звенья последнего соединены между собой через соответствующий продольный стержневой элемент, который размещен в обращенных друг к другу гнездах, выполненных на соседних звеньях пластически деформируемого стержневого элемента, и выполнен из материала с прочностью, большей прочности материала пластически деформируемого стержневого элемента.

В последних двух рассмотренных вариантах выполнения соседние звенья пластически деформируемого стержневого элемента могут быть скреплены с помощью точечной сварки.

В предпоследнем из вышерассмотренных вариантов выполнения в каждом продольном стержневом элементе может быть выполнено центральное отверстие, через которое пропущена соответствующая шпилька, которая установлена в отверстиях соседних звеньев пластически деформируемого стержневого элемента.

В варианте выполнения звенья пластически деформируемого стержневого элемента соединены посредством стягивающего элемента, который пропущен через центральные отверстия, выполненные соответственно в каждом продольном стержневом элементе и в каждом звене пластически деформируемого стержневого элемента, и закреплен на концах последнего.

Стягивающий элемент может быть выполнен в виде прута, снабженного средствами для зацепления с крайними звеньями пластически деформируемого стержневого элемента.

Технический результат использования изобретения состоит в том, что оно позволяет повысить ударозащитные свойства устройства для демпфирования ударов.

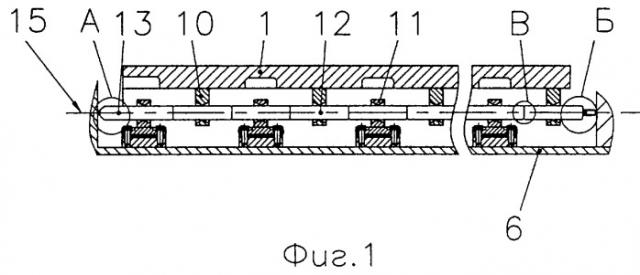

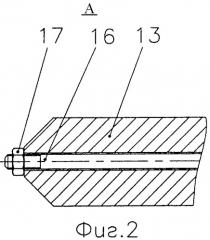

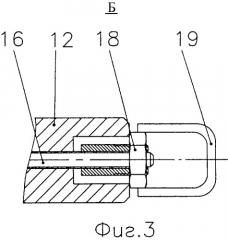

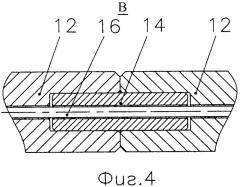

На фиг.1 схематично показано устройство для демпфирования ударов, общий вид, продольный разрез; на фиг.2 - устройство крепления стягивающего элемента на крайнем звене пластически деформируемого стержневого элемента, элемент А на фиг.1; на фиг.3 - то же, элемент Б на фиг.1; на фиг.4 - соединение соседних (смежных) звеньев пластически деформируемого стержневого элемента через продольный стержневой элемент с помощью стягивающего прута, элемент В на фиг.1; на фиг.5 - соединение соседних (смежных) звеньев пластически деформируемого стержневого элемента через продольный стержневой элемент и шпильку; на фиг.6 - соединение соседних (смежных) звеньев пластически деформируемого стержневого элемента посредством шипа, входящего в цилиндрическое гнездо; на фиг.7 - соединение соседних (смежных) звеньев пластически деформируемого стержневого элемента посредством стягивающего элемента с кольцевыми выступами; на фиг.8 - металлобетонный контейнер для транспортировки и/или хранения отработавших сборок ТВЭЛ с устройствами для демпфирования ударов, продольный разрез; на фиг.9 - крепление устройств для демпфирования ударов на защищаемом и защитном объектах, поперечный разрез по Г-Г на фиг.8.

В варианте осуществления изобретения устройство используется для демпфирования ударов, например, в металлобетонных контейнерах с отработавшим ядерным топливом (ОЯТ). Металлобетонный контейнер содержит корпус 1 с днищем 2, защитные герметизирующие крышки 3-5, расположенные одна над другой на едином основании (на чертеже не показано), и вставленный в полость «а» корпуса 1 чехол (дистанционирующую решетку) 6 с ячейками для установки пеналов 7 с отработавшими тепловыделяющими элементами. Чехол внутри корпуса установлен с зазором относительно внутренней стенки корпуса. Между внутренней стенкой корпуса и чехлом равномерно по окружности вокруг продольной оси чехла установлены устройства 8 для демпфирования ударов. Величина зазора между чехлом и внутренней стенкой корпуса определяется величиной перемещения чехла относительно корпуса, которое необходимо для снижения (демпфирования) действующих на корпус перегрузок до величины, допускаемой для ОЯТ (или пеналов с ОЯТ) в случае возможного аварийного нагружения металлобетонного контейнера. Каждое устройство 8 для демпфирования ударов содержит пластически деформируемый стержневой элемент 9, соединенный с опорными, например, листовыми элементами 10 и 11, устанавливаемыми соответственно на чехле (защищаемом объекте) 6 и на корпусе (защитном объекте) 1. В варианте осуществления изобретения элементы 10 закреплены, например, с помощью сварки, а элементы 11 - с помощью резьбовых соединений. Пластически деформируемый стержневой элемент 9 пропущен через соответствующие отверстия, выполненные в опорных листовых элементах 10 и 11. Опорные листовые элементы 10 и 11 установлены через один на заданных расстояниях по длине пластически деформируемого стержневого элемента 9 (по существу - по высоте контейнера) и расположены параллельно днищу корпуса 1. В варианте осуществления изобретения заданное расстояние назначается (определяется) в результате решения динамической задачи деформирования стержневых элементов 9, схема опирания каждого из которых в случае аварийного падения металлобетонного контейнера на боковую поверхность корпуса 1 аналогична схеме опирания многопролетной (многоопорной) балки с поперечной нагрузкой между опорами, оптимизации расстояния между опорами (опорными листовыми элементами 10 и 11), сопряженными с пластически деформируемым стержневым элементом 9, и оптимизации диаметров стержневых элементов 9 с целью обеспечения снижения действующих на чехол (дистанционирующую решетку) 6 перегрузок до допустимого уровня. Таким образом, в данном случае заданное расстояние - это расстояние, которое соответствует оптимальному расстоянию между опорами (опорными листовыми элементами 10 и 11) многопролетной балки (т.е. пластически деформируемого стержневого элемента 9), численное значение которого обеспечивает необходимое демпфирование ударных поперечных нагрузок, которые передаются на чехол (дистанционирующую решетку), и снижение действующих на чехол перегрузок до допустимого уровня. Пластически деформируемый стержневой элемент 9 выполнен в виде сочлененных звеньев 12 и 13. При этом соседние опорные листовые элементы 10, 11 расположены на одинаковом расстоянии один от другого, а стык соседних звеньев пластически деформируемого стержневого элемента 9 равноудален от соответствующих соседних опорных листовых элементов 10, 11. Такое выполнение обеспечивает равенство значений изгибающих моментов, возникающих в звеньях стержневого элемента 9, и нагрузок (реакций) практически во всех опорных элементах устройства (за исключением крайних опорных листовых элементов, нагрузка на которые примерно в два раза ниже). Равенство деформаций изгиба во всех поперечных сечениях изгибающихся звеньев, расположенных на равных расстояниях от опор, максимальное допустимое значение которых определяется физическими свойствами материала пластически деформируемого стержневого элемента, позволяет оптимизировать устройство для демпфирования ударов и минимизировать его массу.

Сочлененные звенья пластически деформируемого стержневого элемента 9 связаны между собой с возможностью относительного взаимного перемещения (движения) соединяемых соседних (смежных) звеньев вдоль центральной оси пластически деформируемого стержневого элемента при ударе (т.е. при действии перегрузок). В варианте осуществления изобретения соседние (смежные) звенья пластически деформируемого стержневого элемента 9 соединены между собой через соответствующие продольные стержневые элементы 14, продольная ось каждого из которых геометрически совмещена с продольной осью 15 пластически деформируемого стержневого элемента 9. Каждый продольный стержневой элемент 14 размещен в обращенных друг к другу гнездах «b», выполненных на соседних звеньях пластически деформируемого стержневого элемента 9. Продольный стержневой элемент 14 выполнен из материала с прочностью, большей прочности материала пластически деформируемого стержневого элемента 9. Звенья 12, 13 пластически деформируемого стержневого элемента 9 соединены посредством стягивающего элемента 16, который пропущен через центральные отверстия, выполненные соответственно в каждом продольном стержневом элементе 14 и в каждом из звеньев 12, 13 пластически деформируемого стержневого элемента 9 и закреплен на концах последнего. В варианте выполнения стягивающий элемент 16 выполнен в виде прута (тонкого металлического стержня), снабженного средствами для зацепления с крайними звеньями пластически деформируемого стержневого элемента 9. В варианте осуществления изобретения средства для зацепления выполнены, например, в виде гаек 17, 18, взаимодействующих с соответствующими свободными торцами крайних звеньев пластически деформируемого стержневого элемента 9. Для удобства обращения с пластически деформируемым стержневым элементом 9, например, при его установке на штатное место гайка 18 снабжена такелажным элементом 19.

В случае соединения соседних звеньев посредством продольных стержневых элементов 14 в другом варианте выполнения соседние (смежные) звенья пластически деформируемого стержневого элемента могут быть жестко скреплены («прихвачены») с помощью точечной сварки.

В другом варианте выполнения соседние (смежные) звенья пластически деформируемого стержневого элемента 9 могут быть соединены (скреплены) посредством шпильки 20, пропущенной через центральное отверстие продольного стержневого элемента 14 и установленной в соответствующих резьбовых отверстиях, выполненных в соседних звеньях пластически деформируемого стержневого элемента 9.

Возможен вариант выполнения, когда соседние (смежные) звенья пластически деформируемого стержневого элемента 9 соединены между собой с помощью выполненного на одном из соседних звеньев пластически деформируемого стержневого элемента цилиндрического выступа (шипа) «с», входящего в ответное гнездо «d» на другом звене пластически деформируемого стержневого элемента 9. В этом варианте выполнения соседние звенья пластически деформируемого стержневого элемента жестко скреплены («прихвачены») с помощью точечной сварки.

В другом варианте выполнения звенья пластически деформируемого стержневого элемента 9 соединены посредством стягивающего элемента 16, который пропущен через центральные отверстия, выполненные соответственно в каждом звене пластически деформируемого стержневого элемента 9, и закреплен на концах последнего. В варианте выполнения наружный диаметр стягивающего элемента равен внутреннему диаметру центрального отверстия пластически деформируемого стержневого элемента 9. В варианте выполнения стягивающий элемент 16 выполнен в виде прута (тонкого металлического стержня), снабженного средствами для зацепления с крайними звеньями пластически деформируемого стержневого элемента 9. В другом варианте выполнения стягивающий элемент 16 выполнен в виде стержня с кольцевыми выступами «е» и «f», расположенными в местах нахождения соответственно стыков звеньев пластически деформируемого стержневого элемента 9 и опорных листовых элементов 10, 11. При этом кольцевые выступы «f», расположенные в местах нахождения опорных листовых элементов 10, 11, выполнены таким образом, что размер по длине образующей кольцевого выступа меньше толщины опорного листового элемента. В рассмотренных выше вариантах выполнения, когда стягивающий элемент 16 выполнен в виде прута или стержня с кольцевыми выступами, упомянутые средства для зацепления могут быть выполнены, например, в виде гаек 17, 18, взаимодействующих с соответствующими свободными торцами крайних звеньев пластически деформируемого стержневого элемента 9. Для удобства обращения с пластически деформируемым стержневым элементом 9, например, при его установке на штатное место гайка 18 может быть снабжена такелажным элементом 19.

Устройство для демпфирования ударов работает следующим образом.

В варианте осуществления изобретения пластически деформируемый стержневой элемент 9 собирают из отдельных звеньев 12, 13, которые соединяют между собой через продольные стержневые элементы 14 с помощью стягивающего элемента 16, который соответствующим образом последовательно пропускают через центральные отверстия, выполненные соответственно в продольных стержневых элементах 14 и в каждом из звеньев 12, 13. На концах стягивающего элемента 16 устанавливают и затягивают гайки 17, 18 и таким образом образуют состоящий из сочлененных звеньев 12, 13 пластически деформируемый стержневой элемент 9. Каждый из собранных таким образом пластически деформируемых стержневых элементов 9 пропускают, например, до упора в днище 2 корпуса МБК через соответствующий ряд соосно расположенных отверстий (проушин) в опорных листовых элементах 10 и 11, предварительно соответствующим образом установленных на чехле 6 и на корпусе 1. Таким образом, между внутренней стенкой корпуса и чехлом по окружности вокруг продольной оси чехла образуют систему, состоящую из отдельных устройств 8 для демпфирования ударов.

При действии ударных нагрузок, прикладываемых к защитному объекту, последнему сообщаются ускорение и перегрузка, определяемые рядом факторов (например, при падении металлобетонного контейнера его корпусу (т.е. защитному объекту), сообщается ускорение торможения с перегрузкой, превышающей допускаемую для ОЯТ, расположенного в дистанционирующей решетке (т.е. в защищаемом объекте). При этом происходит относительное перемещение защитного и защищаемого объектов в направлении действия внешней нагрузки. При относительном перемещении упомянутых объектов происходит изгиб звеньев пластически деформируемых стержневых элементов 9, препятствующий относительному перемещению защитного и защищающего объектов, с усилием, которое зависит от геометрических и физических параметров устройства. При этом значения этих параметров обеспечивают величину усилий (реакций в опорных элементах), соответствующих перегрузке защищаемого объекта в пределах допустимых для него значений и, таким образом, необходимое снижение действующих на защищаемый объект перегрузок по сравнению с перегрузками, действующими на защитный объект.

В случае аварийного падения металлобетонного контейнера (МБК) на боковую поверхность корпуса демпфирование удара и соответственно снижение перегрузки, действующей на чехол с отработавшими тепловыделяющими сборками, происходит за счет изгиба пластически деформируемых стержневых элементов 9, схема опирания каждого из которых в рассматриваемом случае аналогична схеме опирания многопролетной балки с поперечной нагрузкой между опорами. Изгиб пластически деформируемого стержневого элемента 9 происходит при поперечном смещении соответствующих опорных листовых элементов 10, закрепленных на защищаемом объекте (чехле), относительно соответствующих опорных листовых элементов 11, закрепленных на внутренней стенке корпуса 1 МБК. С ростом величины смещения защищаемого объекта (чехла с отработавшими тепловыделяющими сборками) относительно внутренней стенки корпуса МБК увеличивается изгиб звеньев 12, 13 пластически деформируемого стержневого элемента 9. Благодаря обеспечению возможности относительного взаимного перемещения соседних (смежных) звеньев смежные торцы последних по мере увеличения изгиба звеньев раздвигаются (перемещаются вдоль центральной оси стержневого элемента 9), при этом растягивающие усилия, связанные с увеличением длины пластически деформируемого стержневого элемента 9, практически отсутствуют. Таким образом, обеспечивается снижение усилия сопротивления деформированию. В результате силовая характеристика устройства приближается к идеальной по усилию сопротивления деформированию с обеспечением близкого к постоянному значения перегрузок защищаемого объекта.

Деформирование стержневых элементов 9, сопровождаемое образованием пластических шарниров в узлах их сопряжения с опорными листовыми элементами соответственно 10 и 11, обеспечивает необходимое демпфирование ударных поперечных нагрузок, которые передаются на чехол (дистанционирующую решетку) и обеспечивает снижение действующих на чехол перегрузок до допустимого уровня.

Таким образом, благодаря особенности исполнения устройства для демпфирования ударов изобретение позволяет создать достаточно простое универсальное устройство, в котором при поглощении энергии удара за счет пластической деформации при изгибе стержневого элемента обеспечивается оптимизация силовой характеристики, что позволяет повысить ударозащитные свойства.

1. Устройство для демпфирования ударов, содержащее пластически деформируемый стержневой элемент, соединенный с опорными элементами, устанавливаемыми соответственно на защищаемом и защитном объектах, причем пластически деформируемый стержневой элемент пропущен через отверстия в опорных элементах, а опорные элементы, соединяемые с защищаемым объектом, и опорные элементы, соединяемые с защитным объектом, по длине пластически деформируемого стержневого элемента расположены через один, отличающееся тем, что пластически деформируемый стержневой элемент выполнен в виде сочлененных звеньев, которые связаны между собой с возможностью относительного взаимного перемещения соседних звеньев вдоль центральной оси пластически деформируемого стержневого элемента при ударе, при этом соседние опорные элементы расположены на одинаковом расстоянии один от другого.

2. Устройство по п.1, отличающееся тем, что стык соседних звеньев пластически деформируемого стержневого элемента равноудален от соответствующих соседних опорных элементов.

3. Устройство по п.1, отличающееся тем, что звенья пластически деформируемого стержневого элемента соединены посредством стягивающего элемента, который пропущен через центральные отверстия, выполненные соответственно в каждом звене пластически деформируемого стержневого элемента, и закреплен на концах последнего.

4. Устройство по п.3, отличающееся тем, что наружный диаметр стягивающего элемента равен внутреннему диаметру центрального отверстия пластически деформируемого стержневого элемента.

5. Устройство по п.4, отличающееся тем, что стягивающий элемент выполнен в виде стержня с кольцевыми выступами, расположенными в местах нахождения стыков звеньев пластически деформируемого стержневого элемента и упомянутых опорных элементов последнего, при этом кольцевые выступы, расположенные в местах нахождения опорных элементов, выполнены таким образом, что размер по длине образующей кольцевого выступа меньше толщины опорного элемента.

6. Устройство по п.1, отличающееся тем, что соседние звенья пластически деформируемого стержневого элемента соединены между собой с помощью выполненного на одном из соседних звеньев пластически деформируемого стержневого элемента цилиндрического выступа, входящего в ответное гнездо на другом звене пластически деформируемого стержневого элемента.

7. Устройство по п.1, отличающееся тем, что оно содержит продольные стержневые элементы, продольная ось каждого из которых геометрически совмещена с продольной осью пластически деформируемого стержневого элемента, при этом соседние звенья последнего соединены между собой через соответствующий продольный стержневой элемент, который размещен в обращенных друг к другу гнездах, выполненных на соседних звеньях пластически деформируемого стержневого элемента, и выполнен из материала с прочностью, большей прочности материала пластически деформируемого стержневого элемента.

8. Устройство по п.6 или 7, отличающееся тем, что соседние звенья жестко скреплены с помощью точечной сварки.

9. Устройство по п.7, отличающееся тем, что в каждом продольном стержневом элементе выполнено центральное отверстие, через которое пропущена соответствующая шпилька, которая установлена в отверстиях соседних звеньев пластически деформируемого стержневого элемента.

10. Устройство по п.7, отличающееся тем, что звенья пластически деформируемого стержневого элемента соединены посредством стягивающего элемента, который пропущен через центральные отверстия, выполненные соответственно в каждом продольном стержневом элементе и в каждом звене пластически деформируемого стержневого элемента, и закреплен на концах последнего.

11. Устройство по п.3 или 10, отличающееся тем, что стягивающий элемент выполнен в виде прута, снабженного средствами для зацепления с крайними звеньями пластически деформируемого стержневого элемента.