Способ изготовления плоской уплотнительной прокладки из расширенного графита и плоская уплотнительная прокладка

Иллюстрации

Показать всеИзобретение относится к способам изготовления плоской уплотнительной прокладки из расширенного графита. Способ предусматривает образование ленты слоистой структуры, состоящей из двух слоев фольги расширенного графита, между которыми расположен слой армирующего элемента, соединение слоев слоистой структуры путем их плакирования пористым политетрафторэтиленом, формирование поперечных чередующихся профильных углублений на плакированной ленте слоистой структуры, навивку пространственной спирали до необходимого числа витков и прессование витков спирали до сцепления контактирующих между собой витков спирали пористым политетрафторэтиленом. Плоская уплотнительная прокладка выполнена из спрессованных между собой витков пространственной спирали ленты слоистой структуры из фольги расширенного графита и армирующего элемента, заключенного между слоями фольги расширенного графита. Слои слоистой структуры плакированы пористым политетрафторэтиленом. Соединение контактирующих между собой витков спирали осуществлено за счет их сцепления пористым политетрафторэтиленом. Изобретение позволяет повысить надежность уплотнительной прокладки и упростить способ ее изготовления. 2 н. и 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к уплотнительной технике и может быть использовано для изготовления уплотнений разъемных фланцевых соединений, работающих в условиях повышенного давления, быстросменяемых тепловых потоков, агрессивных сред и радиационного облучения.

Одной из проблем в данной области техники является создание такого способа изготовления плоской уплотнительной прокладки из расширенного графита, при котором было бы возможным исключение или сведение к минимуму отходов расширенного графита в процессе ее изготовления.

Известен способ изготовления уплотнения из расширенного графита [US №5228701, публ. 20.07.93 г.], согласно которому из порошка расширенного графита изготовляют листы с углублениями, затем на эту поверхность наносят фенольно-альдегидный полимер, опрыскивают его изопропиловым спиртом, осуществляют вулканизацию полимера, прокатку графитового листа, его науглероживание в атмосфере азота и вновь прокатку. Полученный лист разрезают на узкие ленты. Такая лента обладает высокой гибкостью, что позволяет изготовить из нее уплотнительные кольца, имеющие малый внутренний диаметр. Однако такая лента непригодна для изготовления плоских уплотнительных прокладок.

Известен способ изготовления уплотнения для фланцевых разъемов из расширенного графита [SU №1525384, публ. 30.11.89 г.], согласно которому из порошка расширенного графита изготовляют плиту, которую, пропуская через вальцы, получают широкую полосу, которую затем разрезают на узкие ленты. Ленты размещают в проточке фланца под уплотнительную прокладку разъемного соединения и осуществляют прессование в режиме затягивания болтов разъемного соединения. При применении данного способа необходимо ленту переработать на короткие фрагменты, а затем их уложить в проточке фланца. Процесс укладки продолжителен, поскольку фрагменты ленты необходимо укладывать с большой тщательностью, чтобы получить равномерную толщину уложенного материала по всему периметру проточки. Иначе изготовленная прокладка будет иметь неравномерную плотность и, как следствие, более низкую надежность.

Известен способ изготовления плоской уплотнительной прокладки [RU №2125674, публ. 10.02.98 г.] из расширенного графита, включающий прокатку графитовой фольги, разрезку фольги на узкие ленты, поперечное гофрирование ленты в зубчатых волках путем ее пропускания между двумя движущимися и контактирующими с вершинами зубьев лентами, размещение ленты в проточке фланца под уплотнительную прокладку разъемного соединения с направлением гофр гофрированной ленты на криволинейных участках проточки фланцевого разъемного соединения радиально внутрь в направлении радиуса изгиба проточки и прессование в режиме затягивания болтов разъемного соединения. На полученной таким способом ленте имеются выполненные с определенным шагом углубления полукруглого сечения, направленные перпендикулярно кромке ленты, в силу чего лента приобретает гибкость в направлении ее ширины, а поэтому может быть изогнута на "ребро" с образованием плоской кольцевой прокладки. Однако таким способом может быть изготовлена плоская уплотнительная прокладка диаметром только свыше 600 мм для фланцевых соединений, имеющих кольцевую канавку.

Известен способ изготовления уплотнения из расширенного графита, заключающийся в формировании на ленте расширенного графита чередующихся профильных углублений, путем пропускания ленты между двумя прямозубыми коническими колесами, в навивке пространственной спирали до необходимого числа витков и в прессовании витков спирали [DE №3831050, публ. 22.03.90 г.]. В известном способе формирование углублений происходит за счет изгиба ленты расширенного графита между зубьями обкатывающихся друг по другу прямозубых конических колес. Чтобы в процессе формирования углублений не произошло повреждение ленты расширенного графита по причине увеличивающейся высоты зубьев от внутреннего дополнительного конуса к наружному, одно из зубчатых колес развернуто относительно вершины делительных конусов, что привело к увеличению межосевого угла зубчатых колес. В результате этого изменился характер сопряжения зубьев в зацеплении. Внутренняя кромка ленты практически изгибается в замкнутом пространстве, образованном сопряженными поверхностями зубьев со стороны внутренних дополнительных конусов зубчатых колес. Со стороны же наружных дополнительных конусов, поскольку зубья колес частично выведены из зацепления, между сопряженными поверхностями зубьев образуется зазор, в силу которого изгиб ленты происходит не в замкнутом пространстве. Поэтому в процессе формирования углублений имеет место вытяжка ленты расширенного графита. При этом на внутренней кромке ленты формируются симметричные волнообразные перегибы, а на наружной кромке ленты - асимметричные перегибы, что сказывается на гибкости ленты в направлении ее ширины. Поэтому пространственная спираль имеет значительный внутренний диаметр, что не позволяет известным способом значительно уменьшить диаметр плоской уплотнительной прокладки.

Наиболее близким по своей технической сущности по отношению к заявляемым изобретениям является способ изготовления плоской уплотнительной прокладки из расширенного графита [RU №2177092, публ. 20.12.01], заключающийся в формировании на ленте, представляющей собой слоистую структуру из фольги расширенного графита и армирующего элемента, чередующихся профильных углублений, в навивке пространственной спирали до необходимого числа витков и в прессовании витков спирали. При этом перед формированием профильных углублений осуществляют скрепление между собой фольги расширенного графита и армирующего элемента за счет проникающих в фольгу расширенного графита заусенцев армирующего элемента. Формирование профильных углублений осуществляют в прямозубых конических колесах, у которых высота зубьев понижается от внутреннего дополнительного конуса к наружному (в стандартных конических колесах обратное), что позволяет получить по кромкам ленты симметричные относительно друг друга, но разные по глубине плавно изменяющиеся профильные углубления в направлении ширины ленты от одной кромки к другой. В силу этого, на выходе их конических колес лента закручивается в пространственную спираль, диаметр которой определяется местом расположения ленты на венце конических колес. Соединение витков пространственной спирали между собой осуществляют путем прессования спирали за счет сил молекулярного сцепления контактирующих между собой слоев фольги расширенного графита.

В известном способе изготовления плоской уплотнительной прокладки ее диаметр зависит от ширины венцов конических колес, а поэтому для получения других размеров уплотнительной прокладки необходимо иметь набор пар прямозубых конических колес, а в устройстве для навивки спирали необходимо предусмотреть возможность замены этих пар. Сами конические колеса имеют нестандартную форму, их изготовление требует ручной высокоточной работы. Соединение фольги расширенного графита с армирующим элементом с помощью заусенцев армирующего элемента приводит к уменьшению прочностных характеристик армирующего элемента. Увеличение толщины армирующего элемента для сохранения его прочностной характеристики приведет к изменению свойства уплотнительной прокладки, поскольку в ней будет увеличен по массе армирующий элемент по сравнению с массой расширенного графита. Заусенцы, прокалывающие фольгу расширенного графита, также способствуют уменьшению прочностных характеристик фольги расширенного графита. Но кроме этого заусенцы приводят к местному увеличению плотности фольги расширенного графита, а следовательно, к неравномерной плотности уплотнительной прокладки, поскольку расширенный графит имеет включения армирующего элемента. Соединение витков пространственной спирали за счет сил молекулярного сцепления контактирующих слоев фольги расширенного графита требует приложения больших усилий прессования. В результате расширенный графит спрессован до плотности, при которой его деформативность и упругие свойства окажутся незначительными.

В основу настоящего изобретения была поставлена задача разработать способ изготовления плоской уплотнительной прокладки и плоскую уплотнительную прокладку из фольги расширенного графита в широком диапазоне размеров.

Технический результат при использовании заявляемого изобретения заключается в упрощении способа изготовления плоской уплотнительной прокладки из фольги расширенного графита и в повышении деформативности и упругих свойств плоской уплотнительной прокладки.

Технический результат достигается тем, что в способе изготовления плоской уплотнительной прокладки из расширенного графита, заключающемся в формировании на ленте слоистой структуры из фольги расширенного графита и армирующего элемента, чередующихся профильных углублений, в навивке пространственной спирали до необходимого числа витков и в прессовании витков спирали, согласно изобретению перед формированием профильных углублений слоистую структуру оснащают вторым слоем фольги расширенного графита, армирующий элемент заключают между слоями фольги расширенного графита, осуществляют соединение слоев слоистой структуры путем их плакирования пористым политетрафторэтиленом, а формирование профильных углублений осуществляют на плакированной ленте слоистой структуры в поперечном направлении, при этом навивку пространственной спирали производят после формирования на плакированной ленте поперечных чередующихся профильных углублений, а прессование витков спирали осуществляют до сцепления контактирующих между собой витков спирали пористым политетрафторэтиленом.

Технический результат достигается также тем, что плакирование слоев слоистой структуры осуществляют путем намотки с натяжением и внахлест вокруг них ленты пористого политетрафторэтилена, при этом предварительно осуществляют совместное натяжение слоев слоистой структуры в их продольном направлении.

Армирующий элемент может быть выполнен из органического материала, в частности из арамида, полиэтилена, полипропилена или нейлона.

Армирующий элемент может быть выполнен из неорганического материала, в частности из стекловолокна или трикотажного полотна из керамических, кварцевых или углеродных волокон.

Армирующий элемент может быть выполнен из металлической фольги, в частности нержавеющей стали, никеля и его сплавов, мягкой бронзы, латуни, меди.

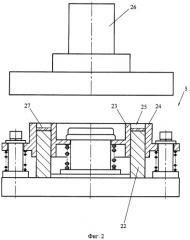

Технический результат достигается тем, что в плоской уплотнительной прокладке, выполненной из спрессованных между собой витков пространственной спирали ленты слоистой структуры из фольги расширенного графита и армирующего элемента, с чередующимися профильными углублениями, согласно изобретению слоистая структура оснащена вторым слоем фольги расширенного графита, а армирующий элемент заключен между слоями фольги расширенного графита, при этом слои слоистой структуры соединены путем их плакирования пористым политетрафторэтиленом, а соединение контактирующих между собой витков спирали осуществлено за счет их сцепления пористым политетрафторэтиленом.

Технический результат достигается тем, что плакирование слоев слоистой структуры осуществлено путем намотки с натяжением и внахлест вокруг них ленты пористого политетрафторэтилена.

Армирующий элемент может быть выполнен из органического материала, в частности арамида, полиэтилена, полипропилена или нейлона.

Армирующий элемент может быть выполнен из неорганического материала, в частности стекловолокна или трикотажного полотна из керамических, кварцевых или углеродных волокон.

Армирующий элемент может быть выполнен из металлической фольги, в частности нержавеющей стали, никеля и его сплавов, мягкой бронзы, латуни, меди.

Отличительная особенность заявляемого способа изготовления плоской уплотнительной прокладки из расширенного графита состоит в том, что слои фольги расширенного графита механически не соединены с армирующим элементом, но в результате плакирования пористым политетрафторэтиленом образуют ленту слоистой структуры. В силу того что фольга расширенного графита и армирующий элемент не подвергаются принудительному ослаблению при образовании слоистой структуры, что имеет место в прототипе, плотность ленты на всем ее протяжении постоянна, а поскольку прессование витков спирали осуществляется до сцепления сопрягаемых слоев пористого политетрафторэтилена между собой, то при этом не происходит значительного увеличения исходной плотности фольги расширенного графита, что в конечном итоге позволяет обеспечить высокую деформативность и упругую деформацию плоской уплотнительной прокладки и обеспечить равномерную плотность по всей ее поверхности. Наличие второго слоя фольги расширенного графита также способствует повышению упругой деформации плоской уплотнительной прокладки и позволяет получить симметричную слоистую структуру, что способствует повышению качества навиваемой спирали и, следовательно, способствует повышению деформативных и упругих свойств плоской уплотнительной прокладки. Кроме того, второй слой фольги расширенного графита всегда обеспечивает контакт плоской уплотнительной прокладки с уплотняемыми поверхностями только со стороны расширенного графита, что способствует надежности уплотняемого соединения. Так как процесс формирования на ленте чередующихся профильных углублений и процесс навивки пространственной спирали разъединены, это упрощает процесс изготовления плоской уплотнительной прокладки и позволяет простым способом расширить диапазон размеров изготовляемой плоской уплотнительной прокладки. Кроме того, плакирующий слой дополнительно предохраняет графитовую фольгу от разрушения в профильных углублениях при навивке пространственной спирали на малый радиус.

Эти и другие особенности заявляемого изобретения будут приведены ниже со ссылками на прилагаемые чертежи, на которых изображены:

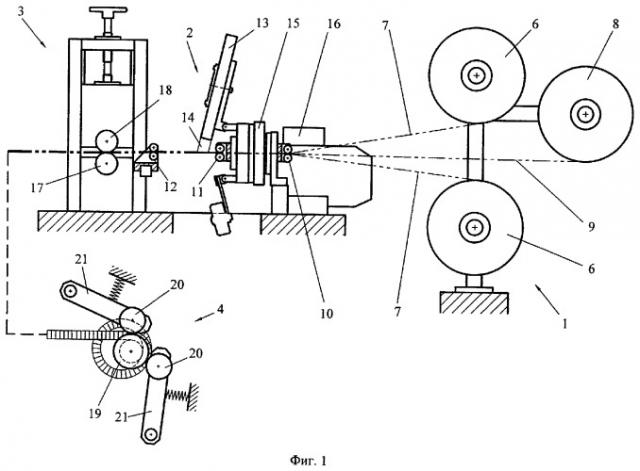

фиг.1 - принципиальная схема устройства для осуществления заявляемого способа;

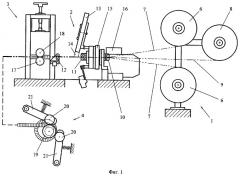

фиг.2 - средство для сборки и прессования пространственной спирали;

фиг.3 - плоская уплотнительная прокладка.

Устройство для осуществления способа изготовления плоской уплотнительной прокладки из расширенного графита состоит из средства 1 образования ленты, представляющей собой слоистую структуру, средства 2 плакирования ленты в виде слоистой структуры пористым политетрафторэтиленом, средства 3 формирования на плакированной ленте в виде слоистой структуры чередующихся профильных углублений, средства 4 навивки пространственной спирали и средства 5 для сборки и прессования пространственной спирали.

Средство 1 образования ленты, представляющей собой слоистую структуру, содержит две катушки 6 с фольгой расширенного графита 7, катушку 8 с лентой армирующего элемента 9 и двойные ролики 10, объединяющие их в ленту слоистой структуры.

Средство 2 плакирования содержит две пары двойных роликов 11, 12 и катушку 13 с лентой пористого политетрафторэтилена 14, которая через кинематическую связь 15 соединена с приводом 16, снабженным известным средством бесступенчатого регулирования частоты его вращения.

Средство 3 формирования на плакированной ленте в виде слоистой структуры чередующихся профильных углублений содержит пару прямозубых зубчатых колес 17 и 18, из которых верхнее зубчатое колесо 18 установлено с возможностью регулируемого перемещения относительно нижнего зубчатого колеса 17 для образования зазора, эквивалентного толщине плакированной ленте в виде слоистой структуры. Нижнее зубчатое колесо 17 кинематически связано с приводом (не показан) его вращения, снабженным известным средством бесступенчатого регулирования частоты его вращения.

Средство 4 навивки пространственной спирали содержит ведущий ролик 19 и два ролика 20, установленные на подпружиненных поворотных рычагах 21. Ведущий ролик 19 кинематически связан с приводом его вращения (не показан), снабженным известным средством бесступенчатого регулирования частоты его вращения. Ролик 19 сменный, то есть это группа легко заменяемых роликов для изменения радиуса навиваемой спирали. Замена ролика 19 одного размера на другой может осуществляться путем его удаления и установки на его место ролика другого размера, при этом замена роликов 20 не требуется, поскольку последние установлены на поворотных подпружиненных рычагах 21.

Средства 5 для сборки и прессования пространственной спирали может содержать упор 22, два подпружиненных кольца 23 и 24, образующих совместно кольцевую канавку 25 под пространственную спираль. Упор 22 и кольца 23 и 24 образуют матрицу средства прессования пространственной спирали, взаимодействующую с подвижным пуансоном 26.

Изготовление плоской уплотнительной прокладки 27 осуществляют в следующей последовательности. Армирующую ленту 9 и фольгу расширенного графита 7 толщиной 0,2-0,6 мм и исходной плотностью 1,4-1,8 г/мм3 соответственно сматывают с катушек 6 и 8, которые расположены таким образом, что при сматывании армирующей ленты 9 она располагается между слоями фольги расширенного графита. Выбор исходной толщины фольги расширенного графита и ее плотности определяется возможностями ее деформации в зубчатых колесах без разрушения. Кроме того, указанные пределы плотности фольги расширенного графита обеспечивают высокую упругую деформацию расширенного графита, достигающую до 10% от исходной высоты до сжатия. Армирующий элемент может быть выполнен либо из органического материала, в частности арамида, полиэтилена, полипропилена или нейлона, либо из неорганического материала, в частности стекловолокна или трикотажного полотна из керамических, кварцевых или углеродных волокон, либо из металлической фольги, в частности нержавеющей стали, никеля и его сплавов, мягкой бронзы, латуни, меди. Выбор вида материала армирующего элемента и его параметров определяются условиями эксплуатации разъемного фланцевого соединения. В частности, при выполнении армирующего элемента из органического или неорганического материала его толщину выбирают в пределах 0,05-0,5 мм, а при выполнении армирующего элемента из металлической фольги его толщину целесообразно выбирать в пределах 0,02-0,1 мм. Меньшее значение вышеуказанных толщин армирующего элемента практически не увеличивает прочностные характеристики ленты в виде слоистой структуры, а значение выше верхнего предела - увеличивает жесткость ленты в виде слоистой структуры до такой степени, что исключает возможность получения качественных поперечных чередующихся углублений. Наиболее предпочтительным является армирующий элемент из металлической фольги толщиной 0,05 мм, что позволяет получить универсальную ленту слоистой структуры для последующего формирования на ней поперечных профильных углублений.

Концы армирующей ленты и фольги расширенного графита пропускают вначале через двойные ролики 10, а затем через пару двойных роликов 11 и 12. В результате этой операции осуществляется выравнивание всех трех слоев с образованием ленты слоистой структуры, состоящей из двух слоев фольги расширенного графита и армирующего слоя, расположенного между фольгой расширенного графита. Наличие второго слоя фольги расширенного графита повышает величину упругой деформации полученной ленты по сравнению с лентой прототипа. Затем ленту слоистой структуры на участке, равном расстоянию между двойными роликами 11 и зубчатыми колесами 17 и 18, вручную внахлест обматывают лентой пористого политетрафторэтилена. При этом осуществляют натяжение в продольном направлении ленты слоистой структуры и ленты пористого политетрафторэтилена. Благодаря этому достигается плотный контакт между вышеуказанными лентами, но без взаимного сцепления пористого политетрафторэтилена со слоями фольги расширенного графита. Навивка внахлест (многослойная) позволяет увеличить стойкость плакированной ленты, а следовательно, уплотнительной прокладки, противостоять агрессивности среды. Толщину плакирующей ленты пористого политетрафторэтилена целесообразно выбирать в пределах 0,045-0,25 мм. Нижнее значение применяют при создании высокоамплитудных чередующихся профильных углублений. Верхнее значение толщины пористого политетрафторэтилена определяется возможностью создания качественного профиля чередующихся профильных углублений. Общая пористость пористого политетрафторэтилена составляет 35-60%. С увеличением пористости политетрафторэтилена увеличивается его податливость в поперечном направлении. Поэтому верхний предел пористости применяют при создании высокоамплитудных чередующихся профильных углублений, а нижний предел - при нижнем значении амплитуды чередующихся углублений.

Затем плакированную ленту вводят между зубчатыми колесами 17 и 18 в предварительно образованный зазор, равный толщине вводимой ленты. Включают приводы вращения катушки 13 с лентой пористого политетрафторэтилена 14, зубчатого колеса 17 и ведущего ролика 19 с синхронизованными между собой частотами вращения. На выходе из зубчатых колес 17 и 18 на плакированную ленту нанесены поперечные чередующиеся профильные углубления, то есть гладкая лента превратилась в гофрированную. В процессе формирования поперечных чередующихся профильных углублений с зубьями зубчатых колес 17 и 18 контактирует пористый политетрафторэтилен, который имеет низкий коэффициент трения. Поэтому сила трения, возникающая при воздействии зубьев зубчатых колес на полосу пористого политетрафторэтилена, незначительна. Благодаря своей высокой пористости, удлинение пористого политетрафторэтилена в поперечном направлении, то есть вдоль длины профильных углублений, происходит без приложения значительных усилий. Поэтому пористый политетрафторэтилен, скользя по слоям фольги расширенного графита, не сцепляется с ними. Вследствие этого отсутствует скольжение слоев расширенного графита внутри самой фольги расширенного графита на участке формирования поперечных чередующихся профильных углублений. В результате плотность расширенного графита не меняется в процессе формирования поперечных чередующихся профильных углублений. Поэтому обеспечивается равномерная плотность гофрированной ленты по всей ее длине. Поскольку формирование поперечных чередующихся профильных углублений на плакированной ленте слоистой структуры осуществляется в замкнутом объеме пористого политетрафторэтилена, отсутствуют причины для возникновения разрушения фольги расширенного графита. Это позволяет получить на плакированной ленте слоистой структуры без ее разрушения более сближенные между собой поперечные чередующиеся профильные углубления, расширяя тем самым диапазон размеров - в сторону уменьшения диаметра - плоских уплотнительных прокладок для разъемных фланцевых соединений. Симметричное расположение фольги расширенного графита относительно армирующего элемента превращают плакированную ленту в уравновешенную симметричную систему, что также способствует повышению качества поперечных профильных углублений.

Затем плакированную ленту с сформированными на ней поперечными профильными углублениями вводят между роликами 19 и 20. Поскольку ролики 20 расположены на подпружиненных поворотных рычагах 21, это обеспечивает постоянный плотный контакт роликов 20 с плакированной гофрированной лентой. Ролики 20 расположены относительно ролика 19 таким образом, что они помимо обеспечения вышеуказанного плотного контакта, одновременно обеспечивают направленное перемещение плакированной гофрированной ленты. Армирующий элемент, сопротивляющийся растяжению, при этом исключает деформацию расширенного графита в радиальном направлении и предохраняет его от разрушения. В результате, со стороны кромки гофрированной ленты с поперечными профильными углублениями, примыкающей к ведущему (внутреннему) ролику 19, происходит сближение вершин гофр, а со стороны кромки ленты, контактирующей с наружными роликами 20, происходит раздвижение вершин гофр. В силу этого кромка плакированной гофрированной ленты, примыкающая к ролику 19, укорачивается, а кромка ленты, примыкающая к роликам 20, удлиняется, при этом непрерывность плакированной гофрированной ленты сохраняется только потому, что кромки ленты приобретают форму дуги, а сами чередующиеся профильные углубления приобретают радиальное направление. На выходе их роликов 19 и 20 плакированная гофрированная лента закручивается в пространственную спираль, диаметр которой определяется размером установленного сменного ролика 19. Замена сменного ролика одного размера на сменный ролик другого размера позволяет расширить диапазон размеров навиваемой спирали, а следовательно, расширить диапазон размеров плоской уплотнительной прокладки.

Навив необходимое количество витков, спираль отрезают и устанавливают на упор 22 в кольцевую канавку 25 средства 5 для сборки и прессования пространственной спирали, при этом автоматически осуществляется центровка пространственной спирали. После этого опускают пуансон 26, под воздействием которого перемещаются вниз подпружиненные кольца 23 и 24, а пуансон 26, воздействуя на пространственную спираль, сжимает ее, осуществляя преобразование пространственной спирали в плоскую уплотнительную прокладку. Совмещение вышележащего витка пространственной спирали с нижележащим осуществляется постепенно с обеганием по кругу, при этом при совмещении вершин и впадин витков спирали происходит скольжение гофр вышележащего витка пространственной спирали по нижележащему, в результате чего наблюдается выдавливание воздуха из пор соприкасаемых участков пористого политетрафторэтилена. В результате в месте контакта контактирующих слоев ленты пористого политетрафторэтилена имеет место разрежение воздуха, которое обеспечивает достаточно прочное их соединение. Усилие воздействия пуансона на спираль подобрано таким образом, что при сжатии витков пространственной спирали до их соприкосновения между собой практически не происходит значительной деформации расширенного графита, то есть его способность к пластической и упругой деформации остается высокой.

Таким образом, заявляемое изобретение позволяет обеспечить высокую деформативность и высокую упругую деформацию плоской уплотнительной прокладки, обеспечить равномерную плотность по всей ее поверхности, расширить диапазон размеров плоской уплотнительной прокладки и упростить способ изготовления плоской уплотнительной прокладки.

1. Способ изготовления плоской уплотнительной прокладки из расширенного графита, заключающийся в формировании на ленте слоистой структуры из фольги расширенного графита и армирующего элемента, чередующихся профильных углублений, в навивке пространственной спирали до необходимого числа витков и в прессовании витков спирали, отличающийся тем, что перед формированием профильных углублений слоистую структуру оснащают вторым слоем фольги расширенного графита, армирующий элемент заключают между слоями фольги расширенного графита, осуществляют соединение слоев слоистой структуры путем ее плакирования пористым политетрафторэтиленом, а формирование профильных углублений на плакированной ленте слоистой структуры осуществляют в поперечном направлении, при этом навивку пространственной спирали производят после формирования на плакированной ленте поперечных чередующихся профильных углублений, а прессование витков спирали осуществляют до сцепления контактирующих между собой витков спирали пористым политетрафторэтиленом.

2. Способ изготовления уплотнения по п.1, отличающийся тем, что плакирование слоев слоистой структуры осуществляют путем намотки с натяжением и внахлест вокруг них ленты пористого политетрафторэтилена, при этом предварительно осуществляют совместное натяжение слоев слоистой структуры в их продольном направлении.

3. Способ изготовления уплотнения по п.1, отличающийся тем, что армирующий элемент выполнен из органического материала, в частности арамида, полиэтилена, полипропилена или нейлона.

4. Способ изготовления уплотнения по п.1, отличающийся тем, что армирующий элемент выполнен из неорганического материала, в частности стекловолокна или трикотажного полотна из керамических, кварцевых или углеродных волокон.

5. Способ изготовления уплотнения по п.1, отличающийся тем, что армирующий элемент выполнен из металлической фольги, в частности нержавеющей стали, никеля и его сплавов, мягкой бронзы, латуни, меди.

6. Плоская уплотнительная прокладка, выполненная из спрессованных между собой витков пространственной спирали ленты слоистой структуры из фольги расширенного графита и армирующего элемента с чередующимися профильными углублениями, отличающаяся тем, что слоистая структура оснащена вторым слоем фольги расширенного графита, а армирующий элемент заключен между слоями фольги расширенного графита, при этом слои слоистой структуры плакированы пористым политетрафторэтиленом, а соединение контактирующих между собой витков спирали осуществлено за счет их сцепления пористым политетрафторэтиленом.

7. Уплотнительная прокладка по п.6, отличающаяся тем, что плакирование слоев слоистой структуры осуществлено путем намотки с натяжением и внахлест вокруг них ленты пористого политетрафторэтилена.

8. Уплотнительная прокладка по п.6, отличающаяся тем, что армирующий элемент выполнен из органического материала, в частности арамида, полиэтилена, полипропилена или нейлона.

9. Уплотнительная прокладка по п.6, отличающаяся тем, что армирующий элемент выполнен из неорганического материала, в частности стекловолокна или трикотажного полотна из керамических, кварцевых или углеродных волокон.

10. Уплотнительная прокладка по п.6, отличающаяся тем, что армирующий элемент выполнен из металлической фольги, в частности нержавеющей стали, никеля и его сплавов, мягкой бронзы, латуни, меди.