Устройство для передачи горения через преграду

Иллюстрации

Показать всеИзобретение относится к области пиротехники, в частности к конструкциям воспламенителей, и может служить для инициирования горения различных веществ, находящихся в оболочке. Устройство содержит расположенные в корпусе поджигающий и поджигаемый пиротехнические заряды, находящиеся в контакте с разделяющей их преградой. Между зарядами и преградой расположены узлы крепления поверхности заряда к поверхности преграды, выполненные либо в виде проволочных или ленточных дуг, находящихся в теле заряда и соединенных с преградой, либо в виде слоя клея, либо в виде гофр с углами изгиба менее 90°. Техническим результатом является обеспечение надежной передачи горения через преграду, компактности и малого веса. 4 з.п.ф-лы 3 ил.

Реферат

Изобретение относится к области пиротехники, в частности к конструкциям воспламенителей, и может служить для инициирования горения различных веществ, находящихся в оболочке.

Известно устройство для передачи горения через преграду (В.Ф.Проскудин и др. Применение осевого сжатия горящей системы для стабилизации условий теплопередачи через преграду в конденсированных системах. Сборник докладов II научной конференции Волжского регионального центра РАРАН «Современные методы проектирования и отработки ракетно-артиллерийского вооружения». - Саров, РФЯЦ-ВНИИЭФ, 2003 г., стр.291-294). Оно содержит расположенные в корпусе поджигающий пиротехнический заряд, дающий твердые продукты горения, поджигаемый пиротехнический заряд и преграду, расположенную между зарядами и находящуюся в контакте с ними, а также механизм для создания постоянно действующей силы, обеспечивающей постоянный принудительный контакт поджигающего заряда с преградой, расположенный с внешней стороны зарядов. Механизм представляет собой расположенный в направляющем цилиндре поршень с находящейся на нем гирей. На поршень действует сила тяжести гири, и эта сила передается поршнем на заряды и преграду, постоянно прижимая их друг к другу. При сгорании поджигающего пиротехнического заряда, дающего твердые продукты сгорания, происходит его усадка (уменьшение размеров), но за счет постоянно действующей силы, прижимающей в том числе и поджигающий заряд к преграде, зазора между ними не образуется, и это, гарантируя контакт сгорающего поджигающего заряда с преградой, обеспечивает необходимые условия надежной передачи тепла от сгорающего поджигающего заряда к поджигаемому заряду через преграду.

Недостатком этого известного устройства является то, что для обеспечения постоянного принудительного контакта поджигающего заряда с преградой необходим сложный механизм с подвижными деталями, расположенный с внешней стороны зарядов. Наличие механизма, расположенного с внешней стороны зарядов, требует увеличения габаритов и веса, усложняет конструкцию и из-за наличия подвижных деталей, которые могут привести к заклиниванию механизма в результате перекосов и заеданий этих подвижных деталей, снижает надежность устройства для передачи горения через преграду.

Наиболее близким к заявляемому устройству является устройство для инициирования по патенту РФ №2110038, F42B 3/10, опубл. БИ №12, 27.04.98. Оно содержит корпус с двумя соосными каналами, разделенными неразрушаемой преградой. В каналах расположены пиротехнические заряды - поджигающий и поджигаемый, при этом дно канала с поджигающим зарядом выполнено плоским, а дно канала с поджигаемым зарядом выполнено в виде полусферы. В исходном состоянии заряды находятся в контакте с преградой.

Однако сгорание поджигающего пиротехнического заряда, дающего твердые продукты горения, сопровождается его усадкой, что приводит к появлению зазора между сгорающим поджигающим зарядом и преградой, что резко ухудшает условия передачи тепла от поджигающего заряда к поджигаемому через преграду.

Задача изобретения заключается в повышении надежности работы устройства за счет сохранения контакта пиротехнических зарядов с преградой при срабатывании устройства.

Технический результат, получаемый при использовании предлагаемого изобретения, следующий: устройство для передачи горения через преграду, обеспечивая надежную передачу горения от поджигающего заряда к поджигаемому через преграду, обладает компактностью, малым весом, является простым по конструкции, что повышает надежность устройства при эксплуатации.

Решение задачи и указанный технический результат достигаются тем, что устройство для передачи горения, содержащее расположенные в корпусе поджигающий и поджигаемый пиротехнические заряды, установленные через преграду в контакте с ней, согласно изобретению содержит узел крепления поверхности заряда к поверхности преграды, выполненный на ее поверхности и обеспечивающий принудительный контакт, по крайней мере, поджигающего заряда с преградой.

Узел крепления поверхности заряда к поверхности преграды выполнен в виде дуги из проволоки или ленты, прикрепленной обоими концами к поверхности преграды, а выпуклый участок дуги расположен в теле заряда.

Узел крепления поверхности заряда к поверхности преграды может быть выполнен и в виде слоя клея. При этом на поверхности заряда и поверхности преграды должно иметься хотя бы по одной зоне без клеевого слоя, причем эти зоны должны быть расположены напротив друг друга, и в этих зонах поверхность заряда должна находиться в непосредственном контакте с поверхностью преграды.

Преграда может быть выполнена гофрированной, причем углы изгиба преграды, образующей гофры, должны быть менее 90°, а полости, образованные гофрами, должны быть заполнены пиротехническими составами соответствующих зарядов.

Использование в устройстве для передачи горения через преграду узла крепления поверхности поджигающего заряда к поверхности преграды приводит к тому, что при сгорании поджигающего заряда, несмотря на его усадку, контакт между поверхностью поджигающего заряда и поверхностью преграды сохраняется, т.к. указанный узел крепления не позволяет отодвинуться друг от друга тем частям поджигающего заряда и преграды, которые расположены в зоне нахождения этого узла крепления.

Если же преграда тонкая и, вследствие этого, не обладает достаточной механической прочностью и жесткостью, то возможно ее отслоение от поджигаемого заряда в процессе усадки продуктов сгорания поджигающего заряда. Для предотвращения появления зазора между преградой и поджигаемым зарядом в этом случае необходимо использовать дополнительно узел крепления поверхности преграды еще и к поверхности поджигаемого заряда.

Узел крепления поверхности поджигающего заряда к поверхности преграды представляет собой дугу из проволоки или ленты, находящуюся в теле поджигающего заряда и прикрепленную в двух крайних точках к поверхности преграды. При возникновении каких-либо механических возмущений, например усадки сгорающего поджигающего заряда, эта дуга из проволоки или ленты, жестко зафиксированная в теле поджигающего заряда и надежно прикрепленная к преграде сваркой, пайкой или клеем, не позволяет сдвинуться поверхности поджигающего заряда относительно поверхности преграды в зоне расположения этой дуги из проволоки или ленты, обеспечивая тем самым принудительный контакт сгорающего поджигающего заряда с преградой. Если такую же дугу из проволоки или ленты, прикрепленную к преграде, расположить в теле поджигаемого заряда, то это обеспечит еще и принудительный контакт преграды с поджигаемым зарядом.

Поверхность поджигающего заряда можно прикрепить к поверхности преграды также и с помощью клея, который будет играть роль узла крепления. При этом необходимо, чтобы на поверхностях поджигающего заряда и преграды был хотя бы один участок, где клей отсутствует, для обеспечения непосредственного контакта поджигающего заряда с преградой на этом участке. Аналогичное крепление с помощью клея может быть дополнительно выполнено и со стороны контакта преграды с поджигаемым зарядом.

Поверхности поджигающего заряда, преграды и поджигаемого заряда будут в постоянном принудительном контакте, если преграду выполнить гофрированной, причем гофры должны иметь углы изгиба менее 90°, а пиротехнический состав, из которого выполнены поджигающий и поджигаемый заряды, заполняет все полости гофр, находясь в контакте с преградой. Углы изгиба поверхности гофрированной преграды, составляющие величину менее 90°, как раз и обеспечивают жесткую фиксацию участков как поджигающего, так и поджигаемого зарядов, находящихся внутри гофр, не позволяя нарушить контакт зарядов с преградой при возникновении механических возмущений, например, вследствие усадки сгорающего поджигающего заряда.

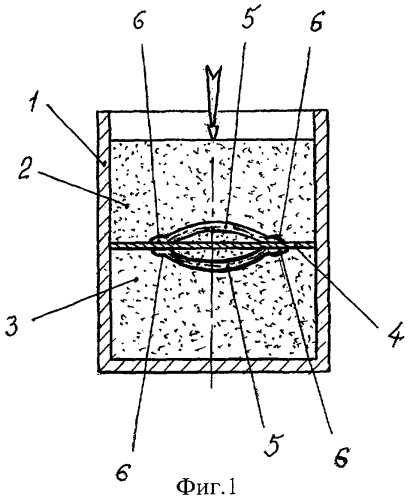

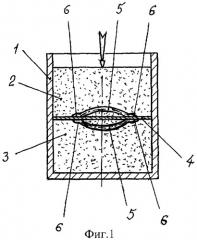

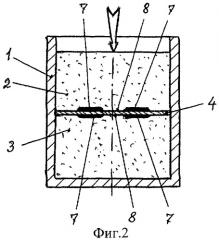

На чертежах схематически изображено устройство, продольный разрез: фиг.1 - узлы крепления выполнены в виде дуг из проволоки или ленты; фиг.2 - узлы крепления выполнены из клея; фиг.3 - узлы крепления выполнены в виде гофр.

Стрелкой показано место инициирования при зажигании поджигающего заряда.

Устройство для передачи горения через преграду состоит из корпуса 1, в котором расположены поджигающий заряд 2, поджигаемый заряд 3 и преграда 4. На преграде имеются узлы крепления поверхности зарядов к преграде: - в виде дуг 5, прикрепленных к преграде в точках 6 (фиг.1); - в виде клея 7, расположенного между зарядом и преградой таким образом, чтобы имелась зона 8, где клей отсутствует (фиг.2); - в виде гофр 9, имеющих углы изгиба α менее 90° (фиг.3).

При сгорании поджигающего заряда 2 выделяется тепло, которое благодаря контакту сгорающего поджигающего заряда 2 с преградой 4 хорошо передается через преграду 4 к контактирующему с ней поджигаемому заряду 3. Принудительный контакт сгорающего поджигающего заряда 2 с преградой 4 обеспечивается наличием узла крепления 5, 7, 9 поверхности поджигающего заряда 2 к поверхности преграды 4, а узел крепления 5, 7, 9 преграды 4 к поджигаемому заряду 3 обеспечивает принудительный контакт преграды 4 с поджигаемым зарядом 3. По мере передачи тепла через преграду 4 температура поджигаемого заряда 3 повышается, и при достижении температуры воспламенения поджигаемого заряда 3 он загорается, завершая процесс передачи горения через преграду 4.

Был изготовлен опытный образец, изображенный на фиг.1. Корпус 1, преграда 4 и дуги 5 изготовлены из нержавеющей стали. Крепления дуг 5 к преграде 4 в точках 6 осуществлено пайкой. Толщина преграды составляла 0,1 мм. Диаметр проволоки, из которой изготовлены дуги 5, составлял 0,8 мм. Расстояние между точками 6 составляло 8 мм. Максимальное расстояние от поверхности преграды 4 до выпуклой части дуги 5, находящейся в теле заряда, составляло 1,5 мм. Поджигающий заряд 2 и поджигаемый заряд 3 изготавливали из смеси порошков циркония и вольфрамового ангидрида, взятых в стехиометрическом соотношении 2Zr+3WО3 и тщательно перемешанных в смесителе «пьяная бочка». Внутренний диаметр корпуса 1 составлял 25 мм. В этот корпус засыпали 5,6 г смеси 2Zr+3WО3, разравнивали, затем устанавливали преграду 4 с прикрепленными к ней узлами крепления 5 в виде проволочных дуг. При этом проволочная дуга 5, расположенная внизу, утопала в рыхлой, еще не спрессованной смеси 2Zr+3WО3. Затем засыпали сверху преграды 24 г смеси 2Zr+3WО3, разравнивали и давили сверху пуансоном с усилием 5 тонн, уплотняя одновременно обе порции смеси 2Zr+3WО3 и формируя тем самым поджигающий 2 и поджигаемый 3 заряды, плотность которых после такого прессования составляла 3,8 г/см3. Высота поджигающего заряда 2 после прессования составляла 13 мм, а высота поджигаемого заряда 3 - 3 мм. В качестве инициатора горения поджигающего заряда был использован электровоспламенитель, установленный в месте, показанном стрелкой на фиг.1. В донной части корпуса 1 в специальном отверстии был установлен светопровод, позволяющий с помощью фотоэлемента регистрировать момент сгорания поджигаемого заряда 3 и определять тем самым общее время работы устройства для передачи горения через преграду от момента поджигания поджигающего заряда 2 до момента сгорания поджигаемого заряда 3. Вычитая из общего времени работы устройства для передачи горения через преграду известное время горения зарядов, находим время передачи горения через преграду. Время передачи горения через преграду, полученное при срабатывании изготовленных опытных образцов, составило 0,1 с. Были проведены сравнительные опыты на других образцах, которые отличались только тем, что преграда 4 не имела узлов крепления поверхности зарядов к преграде. Отсутствие узлов крепления поверхности зарядов к преграде привело к тому, что из-за возникающих зазоров между преградой и зарядами при работе устройства время передачи горения через преграду увеличилось в два раза и составило 0,2 с, подтвердив тем самым эффективность использования узлов крепления поверхности зарядов к преграде, наличие которых обеспечивает требуемые условия передачи тепла через преграду и значение времени передачи горения, равное 0,1 с.

Использование механизма, представляющего собой неподвижный элемент крепления поверхности заряда к поверхности преграды, располагаемого между зарядом и преградой, позволяет обеспечить надежную передачу горения через преграду в условиях компактности, малого веса и простоты конструкции заявляемого устройства при отсутствии в его составе подвижных механических деталей и узлов.

1. Устройство для передачи горения, содержащее расположенные в корпусе поджигающий и поджигаемый пиротехнические заряды, установленные через преграду в контакте с ней, отличающееся тем, что оно содержит узел крепления поверхности заряда к поверхности преграды, выполненный на ее поверхности и обеспечивающий принудительный контакт, по крайней мере, поджигающего заряда с преградой.

2. Устройство по п.1, отличающееся тем, что узел крепления поверхности заряда к поверхности преграды выполнен в виде дуги из проволоки или ленты, прикрепленной обоими концами к поверхности преграды, а выпуклый участок дуги расположен в теле заряда.

3. Устройство по п.1, отличающееся тем, что узел крепления поверхности заряда к поверхности преграды выполнен в виде слоя клея, при этом на поверхности заряда и поверхности преграды имеется хотя бы по одной зоне без клеевого слоя, причем эти зоны расположены напротив и в них поверхность заряда находится в непосредственном контакте с поверхностью преграды.

4. Устройство по п.1, отличающееся тем, что преграда выполнена гофрированной, причем углы изгиба преграды, образующей гофры, составляют менее 90°, а полости, образованные гофрами, заполнены пиротехническим составом.