Способ контроля характеристик конструкции из композиционного материала

Иллюстрации

Показать всеИзобретение относится к измерительной технике. Сущность: после изготовления летательного аппарата перед эксплуатацией в конструкции из композиционного материала в контрольном сечении с тензорезисторами выбирают участок площади диаметром 250-300 мм, нагревают его 3-4 раза без перепадов температуры по толщине материала до температуры, превышающей эксплуатационную на 30-50°С, с последующим охлаждением. Определяют при этом температурные приращения сопротивления тензорезисторов, наклеенных на конструкции из композиционного материала, и их повторяемость при двух-трех последних нагревах и охлаждениях. Принимают полученные температурные приращения тензорезисторов за нормированные, регламентируют допустимые величины предельных отклонений температурных приращений тензорезисторов в каждом направлении укладки армирующих волокон. Затем после каждых 3-5 лет эксплуатации конструкцию вновь нагревают в той же контрольной зоне конструкции из композиционного материала вместе с тензорезисторами 3-4 раза без перепадов температуры по толщине материала до температуры, превышающей эксплутационную на 30-50°С с последующим охлаждением. Определяют при этом температурные приращения сопротивления тензорезисторов и их повторяемость при двух-трех последних нагревах и охлаждениях. Сравнивают эти показания тензорезисторов с нормированными, полученными до начала эксплуатации конструкции и по величине их отклонения судят о стабильности характеристик композиционного материала конструкции и пригодности каждой конструкции к дальнейшей эксплуатации на последующий период эксплуатации в течение 3-5 лет. Технический результат: обеспечение контроля характеристик композиционного материала конструкции при эксплуатации в течение длительного времени без нарушения ее целостности. 4 ил.

Реферат

Изобретение относится к измерительной технике, в частности к способам контроля характеристик конструкций из композиционных материалов при эксплуатации.

Область применения - авиа-, ракето-, судо- и машиностроение.

Использование композиционных материалов (КМ) в конструкциях летательных аппаратов существенно снижает их вес, а подбор рациональных углов укладки армирующих волокон КМ позволяет значительно снизить или устранить различные такие явления аэроупругости, как дивергенция, флаттер, реверс элеронов и др. Применение КМ со специальной укладкой армирующих волокон позволяет создать самолеты нового поколения с крыльями обратной стреловидности, обладающие высокими аэродинамическими характеристиками. Принципиальной особенностью проектирования конструкций крыльев этих самолетов является определение оптимальных углов укладки армирующих волокон для уменьшения веса при удовлетворении требований по прочности. Поэтому наряду с теоретическими и экспериментальными разработками и исследованиями прочности конструкций из композиционных материалов важной задачей в настоящее время является разработка методов и технических средств контроля качества изготовления агрегатов таких конструкций. Актуальность этой задачи возрастает в связи с высокой стоимостью современных летательных аппаратов и все возрастающими требованиями к обеспечению безопасности их полетов.

В большинстве случаев конструкции изготавливаются из отдельных компонентов, таких как армирующие волокна и связующее (смола) с последующей тепловой обработкой и прессованием. Прочность и ресурс аэрокосмических конструкций сильно зависят от качества исходных материалов, правильности ориентации армирующих волокон, количества слоев армирования, соблюдения технологии тепловой обработки и прессования, условий и сроков хранения конструкций и т.д.

При производстве и эксплуатации конструкций из композиционных материалов контроль прочностных характеристик производится, как правило, на контрольных стандартных образцах и контрольных конструкциях выборочно, а полученные результаты распространяются на всю партию конструкций, т.е. контроль качества характеристик каждой конструкции не производится.

Однако случаи ненормированного разрушения конструкций из КМ в авиации неоднократно отмечались. Это указывает на то, что такая технология контроля конструкций, по крайней мере, авиационных конструкций полностью не отвечает современным требованиям обеспечения безопасности полетов гражданских и военных самолетов. Поэтому дельнейшее широкое внедрение КМ в аэрокосмических конструкциях в значительной мере будет зависеть от эффективности средств контроля качества их изготовления и стабильности при эксплуатации.

Известен и широко применяется в практике самолетостроения способ выборочного контроля характеристик композиционных материалов по результатам испытаний на прочность стандартных образцов, вырезанных из готового листового КМ (см. И.И.Жуковец, Механические испытания металлов, М., «Высшая школа», 1986 г., стр.162-170; ГОСТ 1497-84, «Металлы. Методы испытаний на растяжение», «Методы статических испытаний армированных пластиков». Справочное пособие, Рига, изд. «Знание», 1972 г.; Ю.М.Тернопольский, Т.Я.Кянцис «Методы статических испытаний армированных пластиков», М. «Химия» 1981 г.

Недостатком способов является то, что для изготовления стандартных образцов для проверки характеристик конструкции приходится нарушать ее целостность.

Известен способ испытания на прочность композиционных материалов с перекрестной схемой укладки армирующих волокон (см. Патент РФ №2189576, Ю.С.Ильин, Н.Ю.Царева, 2002 г.), заключающийся в том, что для определения фактической прочности КМ изготавливают образец с профилированной зоной в средней части, что повышает точность определения фактической прочности КМ с перекрестной схемой укладки армирующих волокон на 200-250% по сравнению с известными способами испытаний.

Недостатком способа является также то, что для контроля характеристик конструкций из КМ необходимо нарушать их целостность для вырезки контрольных образцов.

Известен способ контроля качества изготовления деталей из эпоксидной смолы (см. Маэсона Акиказу, доклад «Вклад термического анализа и измерения тепловых свойств в дело развития стали и электронных приборов в последнее время в Японии», стр.11-12, фирма «ВАКО КОЕКИ» (Япония», Москва, выставка «Наука-78», СССР, 13-23 октябрь 1978 г.). Способ основан на применении технической дилатометрии. Показано, что неоптимальный выбор соотношения объемов смолы и отвердителя, неоптимальная температура и время термополимеризации приводят к изменению характеристик эпоксидной смолы, ненормированной ее усадке, образованию трещин в деталях и т.д.

Недостатком способа является то, что он может быть реализован только на специальных образцах, вырезанных из контролируемой детали, т.е. предусматривается нарушение ее целостности и, соответственно, не обеспечивается возможность контроля качества изготовления каждого агрегата.

Известен способ контроля характеристик конструкций из композиционного материала, заключающийся в том, что изготавливают по единой технологии партию конструкций из композиционного материала, выбирают из партии контрольные конструкции, испытывают их на прочность при эксплуатационных температурах до разрушения, измеряют при этом нагрузки, температуру и деформации и устанавливают нормированные, прочностные характеристики для всей партии изготовленных конструкций (А.Н.Баранов, Л.Г.Белозеров, Ю.С.Ильин, В.Ф.Кутьинов «Статические испытания на прочность сверхзвуковых самолетов», М., «Машиностроение», 1974 г. стр.319-331).

Недостатком этого способа является то, что контроль качества изготовления производится по результатам испытаний на прочность контрольных конструкций, а полученные характеристики распространяются на всю партию конструкций. Известен «Способ контроля качества изготовления конструкций из композиционных материалов» (см. Патент №2251675, Ю.С.Ильин, 2003 г.), принятый за прототип, заключающийся в том, что до проведения испытаний на прочность в регулярных сечениях контрольных и всех поверяемых в партии конструкциях на внутренней и внешней сторонах конструкций наклеивают клеем холодного отвержения термостойкие тензорезисторы по схеме тензометрической розетки с учетом направления укладки армирующих волокон, нагревают контрольные конструкции 2-3 раза без перепадов температуры по толщине и поверхности материала до температуры превышающей эксплуатационную на 30-50°С, с последующим охлаждением, определяют при этом температурные характеристики тензорезисторов, наклеенных на контрольных конструкциях, и их повторяемость при нагревах и охлаждениях, испытывают на прочность до разрушения контрольные конструкции и принимают полученные прочностные характеристики контрольных конструкций и температурные характеристики тензорезисторов за нормированные, регламентируют допустимые величины предельных отклонений температурных характеристик тензорезисторов для всех партии конструкций, затем нагревают 2-3 раза до температуры, превышающей эксплуатационную на 30-50°С, и охлаждают каждую конструкцию в партии, определяют температурные характеристики тензорезисторов на каждой поверяемой конструкции, сравнивают эти температурные характеристики с нормированными температурными характеристиками на контрольных конструкциях и по величине их отклонений судят о качестве изготовления и пригодности каждой конструкции в партии к эксплуатации.

Недостатком этого способа является то, что контроль качества изготовления конструкций из композиционных материалов производится при изготовлении конструкции и не обеспечивается контроль характеристик конструкции из композиционного материала при длительной ее эксплуатации в течение многих лет.

Задачей предлагаемого изобретения является обеспечение возможности проведения контроля характеристик каждой конструкции из композиционного материала при длительной эксплуатации без нарушения их целостности, сокращения материальных затрат и трудоемкости проведения контроля характеристик.

Техническим результатом является применение термостойких тензорезисторов, наклеиваемых на поверхности контрольных образцов конструкций и на всей партии конструкций клеем холодного отвержения и определении повторяемости температурных характеристик при нагреваниях и охлаждениях этих тензорезисторов.

Технический результат достигается тем, что в способе контроля характеристик конструкций из композиционного материала, заключающимся в том, что в регулярных сечениях контрольных и всех проверяемых в партии конструкциях из композиционного материала на внутренней и внешней сторонах конструкции наклеивают клеем холодного отверждения термостойкие тензорезисторы по схеме тензометрической розетки с учетом направления укладки армирующих волокон, нагревают контрольные конструкции 2-3 раза без перепадов температуры по толщине и поверхности материала до температуры, превышающей эксплуатационную на 30-50°С, с последующим охлаждением, определяют при этом температурные характеристики тензорезисторов, наклееных на контрольных конструкциях, и их повторяемость при нагревах и охлаждениях, испытывают на прочность до разрушения контрольные конструкции и принимают полученные прочностные характеристики контрольных конструкций и температурные характеристики тензорезисторов за нормированные, регламентируют допустимые величины предельных отклонений температурных характеристих тензорезисторов для всей партии конструкций, затем снова нагревают конструкцию 2-3 раза до температуры, превышающей эксплуатационную на 30-50°С, и охлаждают каждую конструкцию в партии, определяют температурные характеристики тензорезисторов на каждой поверяемой конструкции, сравнивают эти температурные характеристики с нормированными температурными характеристиками на контрольных конструкциях и по величине их отклонений судят о качестве изготовления и пригодности каждой конструкции в партии к эксплуатации, после изготовления летательного аппарата перед эксплуатацией в конструкции выбирают участок площади диаметром 250-300 мм и нагревают его 3-4 раза без перепадов температур по толщине материала до температуры, превышающей эксплуатационную на 30-50°С с последующим охлаждением, определяют при этом температурные приращения сопротивления тензорезисторов, наклеенных на конструкцию из композиционного материала, и их повторяемость при двух-трех последних нагревах и охлаждениях, принимают полученные температурные приращения тензорезисторов за нормированные, регламентируют допустимые величины предельных отклонений температурных приращений тензорезисторов в каждом направлении укладки армирующих волокон, затем после каждых 3-5 лет эксплуатации конструкцию вновь нагревают в той же контрольной зоне конструкции из композиционного материала вместе с тензорезисторами 3-4 раза без перепадов температуры по толщине материла до температуры, превышающей эксплуатационную на 30-50°С с последующим охлаждением, определяют при этом температурные приращения сопротивления тензорезисторов и их повторяемость при двух-трех последних нагревах и охлаждениях, сравнивают эти показания тензорезисторов с нормированными, полученными до начала эксплуатации конструкции, и по величине их отклонений судят о стабильности характеристик композиционного материала конструкции к дальнейшей эксплуатации на последующий период эксплуатации в течение 3-5 лет.

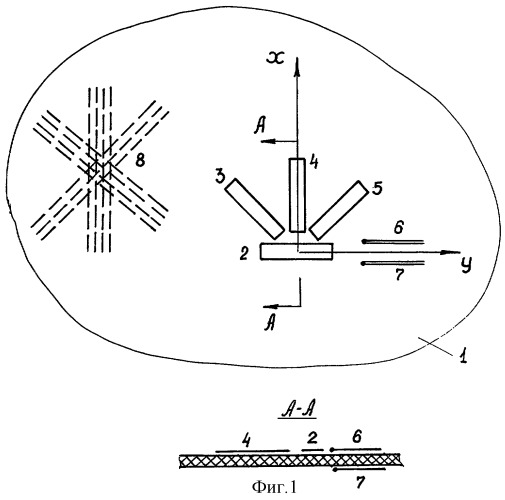

На фиг.1 приведена схема размещения на конструкции 1 термостойких тензорезисторов 2, 3, 4, 5 и термодатчиков 6 и 7 с учетом направления укладки армирующих волокон 8.

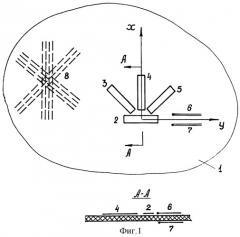

На фиг.2 приведены температурные приращения тензорезисторов 2, 3, 4, 5 при нагревании и охлаждении.

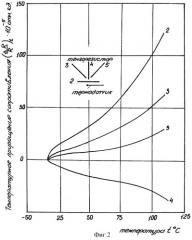

На фиг.3 приведены в качестве примера нормированные температурные приращения тензорезисторов, наклеенных на композиционном материале, и допустимые их предельные отклонения δt с учетом ориентации армирующих волокон.

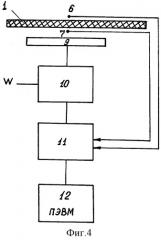

На фиг.4 приведена блок-схема управления нагреванием конструкции.

Способ контроля характеристик конструкции из композиционного материала реализуется следующим образом.

В регулярных сечениях контрольных и всех проверяемых в партии конструкциях из композиционного материала на внутренней и внешней сторонах конструкции 1 наклеивают клеем холодного отверждения термостойкие тензорезисторы 2, 3, 4, 5 по схеме тензометрической розетки с учетом направления укладки армирующих волокон и термодатчики 6 и 7, нагревают контрольные конструкции 2-3 раза без перепадов температуры по толщине и поверхности материала до температуры, превышающей эксплуатационную на 30-50°С с последующим охлаждением, определяют при этом температурные характеристики тензорезисторов, наклееных на контрольных конструкциях, и их повторяемость при нагревах и охлаждениях, испытывают на прочность до разрушения контрольные конструкции и принимают полученные прочностные характеристики контрольных конструкций и температурные характеристики тензорезисторов за нормированные, регламентируют допустимые величины предельных отклонений температурных характеристих тензорезисторов для всей партии конструкций, затем снова нагревают конструкцию 2-3 раза до температуры, превышающей эксплуатационную на 30-50°С и охлаждают каждую конструкцию в партии, определяют температурные характеристики тензорезисторов на каждой поверяемой конструкции, сравнивают эти температурные характеристики с нормированными температурными характеристиками на контрольных конструкциях и по величине их отклонений судят о качестве изготовления и пригодности каждой конструкции в партии к эксплуатации.

После окончания изготовления летательного аппарата перед эксплуатацией в конструкции 1 из композиционного материала выбирают участок площади диаметром 250-300 мм, наклеивают на его поверхности клеем холодного отвержения термостойкие тензорезисторы 2, 3, 4, 5 по схеме тензометрической розетки с учетом направления укладки армирующих волокон и термодатчики 6 и 7, как показано на фиг.1. Нагревают этот участок конструкции локально 3-4 раза без перепадов температур по толщине материала до температуры, превышающей эксплуатационную на 30-50°С с последующим охлаждением. Определяют при этом температурные приращения сопротивления тензорезисторов и температуру конструкции в указанной зоне и их повторяемость при двух-трех последних нагревах и охлаждениях (см. фиг.2). Принимают полученные температурные приращения тензорезисторов за нормированные и регламентируют допустимые величины предельных отклонений температурных приращений тензорезисторов в каждом направлении укладки армирующих волокон (см. фиг.3).

Затем после каждых 3-5 лет эксплуатации летательного аппарата конструкцию вновь нагревают в той же контрольной зоне конструкции из композиционного материала вместе с тензорезисторами и термодатчиками 3-4 раза без перепадов температур по толщине материала до температуры, превышающей эксплуатационную на 30-50°С с последующим охлаждением. Определяют при этом температурные приращения сопротивления тензорезисторов, и температуру конструкции в указанной зоне, и их повторяемость при двух-трех последних нагревах и охлаждениях. Сравнивают эти показания тензорезисторов с нормированными, полученными до начала эксплуатации конструкции, и по величине из отклонений судят о стабильности характеристик композиционного материала конструкции и пригодности каждой конструкции к дальнейшей эксплуатации на последующий период эксплуатации в течение 3-5 лет.

Местный нагрев конструкции на площади диаметром 250-300 мм производится нагревателем 9 (см. фиг.4), питание которого осуществляется от регулятора электрической мощности 10, а управление - системой автоматического управления 11.

Определение температурных характеристик тензорезисторов, наклеенных на конструкциях из КМ, может производиться по технологии, аналогичной с изложенной в стандарте 421-105-74 «Тензорезисторы проволочные и фольговые», в котором регламентированы методы испытаний тензорезисторов при повышенных температурах. По этой технологии тензорезисторы, наклеенные на материале конструкции, включаются в измерительную цепь измерительной аппаратуры по трехпроводной схеме.

Конструкции из КМ с установленными на них тензорезисторами и термодатчиками нагревают ступенями или непрерывно без перепадов температур по толщине материала до температуры, превышающей на 30-50°С эксплуатационную.

Нагревание конструкции в выбранной зоне на площади диаметром 250-300 мм может производиться контактным гибким электрическим нагревателем, кварцевой нагревательной лампой с отражателем или инфракрасным нагревателем (см. например, стр.29-30, 109-143, Баранов А.Н., Белозеров Л.Г., Ильин Ю.С., Кутьинов В.Ф. Статические испытания на прочность сверхзвуковых самолетов, М., «Машиностроение», 1974 г.).

При этом скорость нагрева конструкции должна быть не более 0,5-1°С в минуту.

Управление процессом нагревания целесообразно производить при помощи автоматической системы, блок-схема которой приведена на фиг.4, где приняты обозначения:

1 - нагреваемая конструкция;

6-7 - термодатчики;

9 - нагреватель;

10 - регулятор электрической мощности;

11 - система автоматического управления;

12 - ПЭВМ.

При установившейся температуре регистрируют выходные сигналы тензорезисторов и термодатчиков, для чего может применяться измерительная система «Прочность-2000» (см. журнал «Авиационная техника и технология», Е.Г.Зубов, Ю.С.Ильин, В.В.Шевчук, №3, 2003 г.) или стандартная аппаратура СИИТ-3, приборы КСТ-4 и КСП-4.

Нагревание конструкций 3-4 раза производится с целью контроля воспроизводимости температурных характеристик тензорезисторов, наклеенных на конструкциях в контролируемой зоне конструкции.

Для реализации предлагаемого способа могут использоваться тензорезисторы типа ЗСПК, разработанные и изготавливаемые в ЦАГИ (см. Н.П.Клокова, Н.В.Демидова, Технология изготовления и наклейки тензорезисторов. Тех. отчет ЦАГИ №591. 1986 г.) Для наклейки тензорезисторов ЗСПК на конструкции из КМ используется клей ПИР-2, полимеризация которого происходит при температуре 20+/-5°С в течение 24 ч, после чего рабочий диапазон температур тензорезисторов равен - 150÷+300°С.

Допускаемое значение среднего квадратического отклонения температурной характеристики ±δt для различных типов тензорезисторов (см. табл.6.7 на стр.280-281. Статические испытания на прочность сверхзвуковых самолетов, Баранов А.Н., Белозеров Л.Г., Ильин Ю.С., Кутьинов В.Ф., М., «Машиностроение», 1974 г.) составляет (2-7)·10-5 относ.ед. Для тензорезисторов ЗСПК в диапазоне температур 100-150°С величина δt может колебаться в диапазоне+/-8·10-5 отн.ед.

Техническое обоснование предложенного способа контроля.

Температурная характеристика тензорезистора, наклеенного на конструкционном материале (или температурное приращение сопротивления тензорезистора), определяется формулой

где

R - номинальное сопротивление тензорезистора при начальной температуре;

ΔR - приращение сопротивления тензорезистора, наклеенного на конструкционном материале при измерении температуры от t0 до t;

βp - температурный коэффициент сопротивления материала чувствительной розетки тензорезистора;

αр - коэффициент термического линейного расширения материала чувствительной решетки тензорезистора;

αк - коэффициент термического линейного расширения конструкционного материала в направлении ориентации продольной оси тензорезистора;

Кр - коэффициент тензочувствительности тензорезистора.

В связи с тем, что βp, αр и αк неодинаково зависят от t, то интегральная характеристика является сложной нелинейной функцией. Поэтому она, как правило, определяется экспериментальным путем.

Таким образом, температурная характеристика тензорезисторов, наклеенных на агрегате из КМ, зависит:

- от первой группы параметров, относящихся к материалам тензорезистора (βр, αр и Кр), технологии изготовления и наклейки тензорезисторов и при строгом соблюдении их является величиной постоянной для рассматриваемой партии тензорезисторов для каждого значения температуры;

- от второй группы параметров, относящихся к конструкционному материалу, и зависит от исходных характеристик связующего, армирующих волокон, соблюдения заданной ориентации армирующих волокон, количества слоев их в укладке, соблюдения технологии тепловой обработки и прессования.

Таким образом, имея термостойкие тензорезисторы со стабильными параметрами I группы, можно по контролировать изменения характеристик II группы, а исследовав зависимость этих параметров, в частности αк, на прочностные характеристики КМ можно осуществлять неразрушаемый контроль характеристик аэрокосмических конструкций при эксплуатации в течение длительного времени. В этом и заключается сама идея предлагаемого способа контроля качества характеристик конструкций из армированных композиционных материалов без нарушения ее целостности.

Предлагаемый способ позволяет:

1. Контролировать характеристики конструкции из композиционных материалов при длительной эксплуатации без разрушения ее целостности.

2. Контролировать изменение характеристик композиционного материала за счет:

- старения компонентов материала;

- насыщения материала влагой;

- воздействия солнечной радиации на материал.

3. Контролировать изменение характеристик композиционных материалов за счет длительного воздействия знакопеременных нагрузок при эксплуатации.

Способ контроля характеристик конструкций из композиционного материала, заключающийся в том, что в регулярных сечениях контрольных и всех проверяемых в партии конструкциях из композиционного материала на внутренней и внешней сторонах конструкции наклеивают клеем холодного отверждения термостойкие тензорезисторы по схеме тензометрической розетки с учетом направления укладки армирующих волокон, нагревают контрольные конструкции 2-3 раза без перепадов температуры по толщине и поверхности материала до температуры, превышающей эксплуатационную на 30-50°С с последующим охлаждением, определяют при этом температурные характеристики тензорезисторов, наклеенных на контрольных конструкциях, и их повторяемость при нагревах и охлаждениях, испытывают на прочность до разрушения контрольные конструкции и принимают полученные прочностные характеристики контрольных конструкций и температурные характеристики тензорезисторов за нормированные, регламентируют допустимые величины предельных отклонений температурных характеристик тензорезисторов для всей партии конструкций, затем снова нагревают конструкцию 2-3 раза до температуры, превышающей эксплуатационную на 30-50°С и охлаждают каждую конструкцию в партии, определяют температурные характеристики тензорезисторов на каждой поверяемой конструкции, сравнивают эти температурные характеристики с нормированными температурными характеристиками на контрольных конструкциях и по величине их отклонений судят о качестве изготовления и пригодности каждой конструкции в партии к эксплуатации, отличающийся тем, что после изготовления летательного аппарата перед эксплуатацией в конструкции из композиционного материала в контрольном сечении с тензорезисторами выбирают участок площади диаметром 250-300 мм и нагревают его 3-4 раза без перепадов температуры по толщине материала до температуры, превышающей эксплуатационную на 30-50°С, с последующим охлаждением, определяют при этом температурные приращения сопротивления тензорезисторов, наклеенных на конструкции из композиционного материала, и их повторяемость при двух-трех последних нагревах и охлаждениях, принимают полученные температурные приращения тензорезисторов за нормированные, регламентируют допустимые величины предельных отклонений температурных приращений тензорезисторов в каждом направлении укладки армирующих волокон, затем после каждых 3-5 лет эксплуатации конструкцию вновь нагревают в той же контрольной зоне конструкции из композиционного материала вместе с тензорезисторами 3-4 раза без перепадов температуры по толщине материала до температуры, превышающей эксплуатационную на 30-50°С с последующим охлаждением, определяют при этом температурные приращения сопротивления тензорезисторов и их повторяемость при двух-трех последних нагревах и охлаждениях, сравнивают эти показания тензорезисторов с нормированными, полученными до начала эксплуатации конструкции и по величине их отклонения судят о стабильности характеристик композиционного материала конструкции и пригодности каждой конструкции к дальнейшей эксплуатации на последующий период эксплуатации в течение 3-5 лет.