Способ изготовления режущих элементов из сверхтвердых материалов

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению режущих элементов из композиционных материалов на основе алмаза и/или кубического нитрида бора для резцов, фрез, бурового и правящего инструмента. В пресс-форме размещают шихту (2) из порошка сверхтвердых материалов и связки. Сначала шихту прессуют с одновременным выдавливанием связки через зазоры (4) между матрицей (1) и пуансоном (3). Величина зазоров (h) не превышает минимальный размер зерен порошка сверхтвердого материала. Для получения металлического слоя выдавленную связку дополнительно прессуют в беззазорной пресс-форме до ее распределения по поверхности заготовки. Оба этапа прессования осуществляют при температуре, обеспечивающей жидкотекучесть связки. Полученный режущий элемент имеет режущий слой со стабильной концентрацией сверхтвердых материалов - свыше 62% по объему и металлический слой, обеспечивающий прочное соединение элемента с державкой. 5 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области инструментального производства и, в частности, к изготовлению режущих элементов из композиционных материалов на основе алмаза и/или кубического нитрида бора (КНБ) (сверхтвердых материалов) с объемным содержанием последних свыше 62% и предназначенных, в основном, для изготовления режущих инструментов, таких как резцы, сверла, фрезы, буровой и правящий инструмент, инструмент для камнеобработки и т.п.

Известно, что для изготовления инструментов, работающих в условиях сильного абразивного износа, используют режущие элементы, например, в виде пластин, которые изготавливают на основе алмаза и/или кубического нитрида бора (КНБ) с объемным их содержанием выше 50%. Такие пластины изготавливают, в основном, в условиях высоких давлений и температур. Готовая пластина затем прикрепляется к соответствующей державке. Крепление режущего элемента к державке обычно производят пайкой с помощью различных припоев. Однако пайка режущего элемента, характеризующегося высоким содержанием сверхтвердых материалов как в объеме, так и на поверхности и, соответственно, малым содержанием металла, сопряжена с определенными трудностями в плане обеспечения прочного соединения режущего элемента с державкой инструмента.

Известно, что для улучшения соединения режущего элемента с державкой предлагается на режущий элемент наносить от одного до нескольких слоев металла. Так, в патенте США № 4764434, B22F 7/04, 1987 г. предлагается на режущий элемент, изготовленный в условиях высоких давлений и температуры, наносить металлический слой осаждением из газовой фазы. В заявке Франции № 2285213, B24D 3/00, 1975 г. металлический слой предлагается наносить на заготовку, полученную прессованием в условиях высоких давлений и температур, осаждением в вакууме. В патенте США № 4871377, кл. В24В 3/02, 1988 г. описывается способ, заключающийся в том, что режущую пластину снабжают металлическим слоем путем напрессовывания металлического порошка, который размещают на поверхности пластины, предварительно изготовленной в камере высокого давления и температуры. Недостатками известных способов является то, что для получения высокого объемного содержания сверхтвердых материалов в режущих элементах последние изготавливаются в условиях высоких давлений и температур. Кроме того, необходимость таких операций, как выпрессовка из камер высокого давления, зачистка поверхности для нанесения металлического слоя, удаление металла с рабочей поверхности пластины после нанесения слоя, делает эти схемы малопроизводительными.

Наиболее близким к заявляемому изобретению является способ, описанный в одном из вариантов заявки Франции № 2285213, кл. B24D, 1975. В соответствии с известным решением предлагается изготавливать режущий элемент с одновременным изготовлением слоя из металла и соединением его с режущим элементом. Для этого в рабочий объем камеры высокого давления помещают слой металла, сверху помещают шихту из сверхтвердого материала и связки и осуществляют прессование сборки при давлении Р=55 кбар и температуре Т=1600°С. Полученный режущий элемент содержит два слоя, один из которых - рабочий слой с объемным содержанием алмаза и/или КНБ до 80%, а второй - металлический слой, прочно соединенный с рабочим слоем.

Изготовление режущего элемента по известному способу осуществляется в дорогостоящих, сложных аппаратах высоких давлений и температур. Режущий элемент, получаемый с использованием таких аппаратов, имеет высокую стоимость. Конструктивные особенности аппаратов, необходимость использования высоких давлений не позволяют получать элементы больших размеров (диаметром более 16 мм). Кроме того, при одновременном равномерном прессовании всего объема в условиях высоких давлений и температур (металлического слоя и шихты) за счет разброса по плотности внутри объема будет происходить миграция зерен сверхтвердого материала в металлический слой и, наоборот, металл будет продавливаться в шихту. В результате будет иметь место получение режущих элементов с нестабильной объемной концентрацией сверхтвердых материалов в рабочем слое.

Целью изобретения является упрощение способа изготовления режущего элемента, с металлическим слоем, обеспечивающим прочное соединение элемента с державкой, и имеющего режущий слой со стабильной концентрацией сверхтвердых материалов в количестве свыше 62% по всему объему.

Цель достигается тем, что в способе изготовления режущих элементов, при котором в пресс-форме, содержащей матрицу и пуансон, прессуют шихту, включающую порошки сверхтвердых материалов и связки, и металлический слой, вначале прессуют шихту с одновременным выдавливанием из нее связки через зазоры, образованные пуансоном и стенкой матрицы пресс-формы, после чего формируют металлический слой дополнительным прессованием выдавленной связки в беззазорной пресс-форме до ее распределения по поверхности заготовки.

Шихту прессуют при давлении 300-500 кгс/см2, а дополнительное прессование осуществляют при давлении 100-200 кгс/см2. Температуру нагрева в обоих случаях выбирают из условия обеспечения жидкотекучести связки.

Зазоры для выдавливания связки образуют уменьшением, по меньшей мере, одного габаритного размера пуансона.

Зазоры могут быть образованы также выполнением канавок либо на периферийной поверхности пуансона, либо на торцевой, либо и на торцевой и на периферийной поверхности пуансона.

Способ поясняется чертежами:

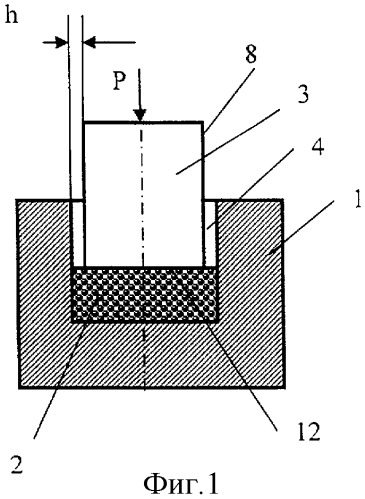

на фиг.1 показано прессование шихты в пресс-форме с зазором между матрицей и пуансоном;

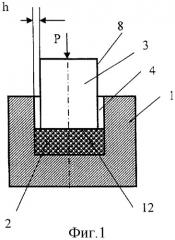

на фиг.2 показан вид сверху на пресс-форму, в которой зазор получен за счет уменьшения диаметра пуансона;

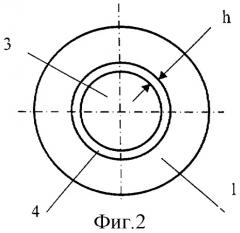

на фиг.3 показана пресс-форма с режущим элементом и слоем металла, выдавленного из шихты в зазор;

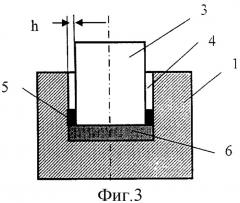

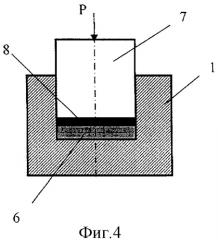

на фиг.4 показано дополнительное прессование слоя металла в беззазорной пресс-форме;

на фиг.5 показан готовый режущий элемент.

на фиг.6 показан вариант получения зазора за счет уменьшения двух габаритных размеров пуансона;

на фиг.7 показаны варианты получения зазоров путем выполнения канавок различной формы на периферийной поверхности пуансона;

на фиг.8 показан вид на торцевую поверхность пуансона, на которой выполнены канавки, образующие зазоры.

Способ осуществляется следующим образом.

Для изготовления режущих элементов, например, в форме диска в матрицу 1 пресс-формы с цилиндрической полостью помещают шихту 2, состоящую из порошков сверхтвердых материалов и связки (фиг.1). Связку берут с избытком, чтобы она гарантированно заполнила все промежутки между зернами сверхтвердого материала. Точного расчета количества связки не требуется, т.к. весь ее избыток, препятствующий получению максимальной концентрации сверхтвердого материала в режущем слое элемента, впоследствии будет выдавлен и использован для изготовления металлического слоя на поверхности режущего элемента. Ориентировочно содержание связки в шихте должно составлять 40-60 об.%. В случае образования слоя толщиной, больше требуемой, он может быть уменьшен последующей механической обработкой. В качестве сверхтвердых материалов могут быть использованы такие известные материалы, как алмазные порошки, порошки кубического нитрида бора. Они могут быть использованы врозь либо в любом их сочетании.

После размещения в матрице шихты ее прессуют при нагреве пуансоном 3, также цилиндрической формы, однако диаметр пуансона уменьшен для образования кольцевого зазора 4 (фиг.2). Диаметр пунсона уменьшают на такую величину, чтобы через зазор вытекала связка, но не проходили зерна сверхтвердого материала. При нагреве связующее или одна из его составляющих приобретает жидкотекучесть и под давлением выдавливается через кольцевой зазор 4, заполняя его с образованием слоя 5 (фиг.3). Зерна сверхтвердых материалов сближаются вплоть до соприкосновения друг с другом через тонкий адсорбционный металлический слой. В результате получается прессованный элемент 6 с плотной упаковкой зерен сверхтвердых материалов, занимающих как минимум 62% объема. Промежутки между зернами заполнены связкой. Для получения объемного содержания зерен сверхтвердых материалов в прессовке более 62% последние берут в виде смеси двух и более зернистостей порошка, для того чтобы более мелкие зерна заполняли пространства между крупными зернами. После того как элемент будет сформован, а лишняя часть связки выдавлена, в пресс-форму вместо первого пуансона устанавливают пуансон, диаметр которого соответствует диаметру полости матрицы, для того чтобы между матрицей и пуансоном не было зазора, и производят дополнительное прессование с нагревом до полного распределения слоя 5 по поверхности режущего элемента (фиг.4). Так как предварительно уплотненный режущий слой элемента сформирован при более высоком давлении, он имеет достаточно высокую плотность, и в этом случае дополнительное прессование при формировании металлического слоя при более низком давлении его структуру не изменит. В результате получается режущий элемент в виде диска, состоящего из рабочего слоя 6 сверхтвердых материалов и слоя металла 7 на его поверхности (фиг.5). Режущий элемент может быть либо целиком припаян к державке через металлический слой, либо разрезан на более мелкие части, каждая из которых может быть припаяна в качестве режущего элемента.

Первое прессование рекомендуется проводить при давлении 300-500 кгс/см2 - это обычное давление прессования, достаточное для уплотнения порошков до требуемой плотности и прочности. При более низком давлении сложно получить требуемое уплотнение порошков и прочность заготовки, а более высокое давление экономически не целесообразно, т.к. не приведет к существенному улучшению результатов и связано с увеличением расхода прессовой оснастки.

Дополнительное прессование металлического слоя из выдавленной части связки рекомендуется проводить при давлении 100-200 кгс/см2. Это давление обеспечивает распределение металлической связки по поверхности режущего элемента, не нарушая уже сформированную структуру. Рекомендуемые давления получают на обычных прессах горячего прессования.

Температура нагрева шихты определяется составом связующего, которое обычно выбирают в зависимости от назначения инструмента. Жидкотекучесть, при которой связующее достаточно легко вытекает через зазор, наступает при его нагреве до температуры не ниже 0,8 температуры плавления. Например, при использовании в качестве связок латуни ЛК 80-3 (4% Si) температура нагрева составит 850°С, бронзы Бр КМц 3-1 (3% Si) - 900°C.

Величину зазора h выбирают таким образом, чтобы через зазор выдавливалась связка, но не проходили зерна сверхтвердых материалов. В связи с этим размер h зазора определяют минимальным размером зерен алмаза и/или кубического нитрида бора в порошке. Как известно, алмазный порошок (порошок КНБ) одной зернистости состоит из трех фракций: основной, крупной и мелкой. Например, алмазный порошок зернистостью 100/80 содержит зерна от 63 до 125 мкм. В этом случае зазор должен быть равен не более 60 мкм.

Зазор в пресс-форме может быть получен различными способами. Например, как было сказано выше, при изготовлении режущего элемента в форме диска, пуансон цилиндрической формы изготавливают с меньшим диаметром, для образования кольцевого зазора 4 (фиг.2). На фиг.6 показана пресс-форма для изготовления режущего элемента прямоугольной формы. Для образования зазора у пуансона уменьшены два габаритных размера. Зазоры могут быть получены выполнением канавок различной формы на периферийной поверхности 8 пуансона. На фиг.7 показаны различные формы канавок: полукруглая 9, прямоугольная 10, в виде сектора 11. т.е. форма канавок может быть любой, основное ограничение - простота изготовления и возможность беспрепятственного удаления пуансона из пресс-формы. На периферийной поверхности пуансоны обычно рекомендуется выполнять несколько однородных канавок, при этом они должны быть предпочтительно расположены на одинаковом угловом расстоянии друг от друга. Наиболее предпочтительным вариантом является выполнение канавок на торцевой 12 поверхности пуансона (фиг.8), либо и на торцевой и на периферийной поверхностях пуансона. При таком расположении канавок выдавленный металл будет более равномерно распределен по поверхности прессованной заготовки и последующее его распределение при дополнительном прессовании существенно упростится.

Таким образом, способ позволяет получить режущий элемент с объемным содержанием сверхтвердых материалов свыше 62% без использования высоких давлений и температур; получить режущий элемент с металлическим подслоем и с сохранением стабильной концентрации сверхтвердых материалов во всем объеме.

1. Способ изготовления режущих элементов из сверхтвердых материалов, включающий размещение в прессформе шихты, содержащей порошок сверхтвердых материалов и связки, и прессование шихты и металлического слоя, отличающийся тем, что сначала осуществляют прессование шихты с одновременным выдавливанием из нее связки через зазоры, образованные между матрицей и пуансоном прессформы и имеющие величину не более минимального размера зерен порошка сверхтвердого материала, после чего для получения металлического слоя проводят дополнительное прессование выдавленной связки в беззазорной прессформе до ее распределения по поверхности заготовки, причем прессование шихты и дополнительное прессование осуществляют при температуре, обеспечивающей жидкотекучесть связки.

2. Способ по п.1, отличающийся тем, что прессование шихты проводят при давлении 300-500 кгс/см2, а дополнительное прессование - при давлении 100-200 кгс/см2.

3. Способ по п.1, отличающийся тем, что зазоры для выдавливания связки образуют уменьшением по меньшей мере одного габаритного размера пуансона.

4. Способ по п.1, отличающийся тем, что зазоры для выдавливания связки образуют выполнением канавок на периферийной поверхности пуансона.

5. Способ по п.1, отличающийся тем, что зазоры для выдавливания связки образуют за счет выполнения канавок на торцевой поверхности пуансона.

6. Способ по п.1, отличающийся тем, что зазоры для выдавливания связки образуют за счет выполнения канавок одновременно на торцевой и периферийной поверхностях пуансона.