Способ гидравлической транспортировки мелкозернистых материалов и устройство для его реализации

Иллюстрации

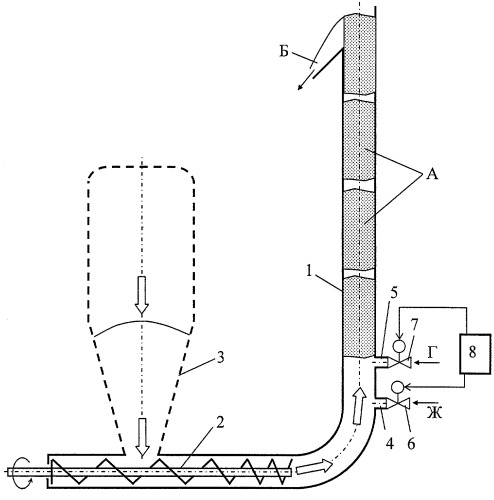

Показать всеИзобретение относится к транспортировке материалов с использованием гидравлических средств. Из технологического аппарата (3) посредством узла (2) подачи суспензии по трубе (1) непрерывно подают высококонцентрированную суспензию, содержащую нерастворимые или труднорастворимые частицы. При этом в импульсном режиме посредством патрубков (4, 5) подают соответственно жидкость и газ. Период следования и продолжительность импульсов подачи жидкости из патрубка (4) согласованы с расходом подаваемой в трубы суспензии. Газ из патрубка (5) подают таким образом, что порция газа проходит сквозь только что разрыхленный жидкостью слой частиц суспензии с обеспечением формирования отдельных подвижных пробок суспензии. Для прерывания расходов жидкости и газа патрубки (4, 5) снабжены управляемыми клапанами (6, 7), соединенными с двухканальным генератором импульсов (8). Подачу суспензии осуществляют при концентрации твердых частиц в суспензии, рассчитанной по формуле Сс=(0,8÷0,98)Спр, где Сс - объемная концентрация твердых частиц в подаваемой суспензии, отн. ед.; Спр - объемная концентрация твердых частиц в суспензии, при которой происходит образование пробок материала, отн. ед. Газ подают преимущественно в конечной фазе импульса подачи жидкости. Решение направлено на снижение расхода транспортирующей жидкости и увеличение концентрации твердых частиц в потоке, благодаря чему сокращаются затраты на транспортировку, становится возможным надежное движение потока снизу вверх в наклонных и вертикальных трубах. 2 н. и 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к способам гидравлической транспортировки мелкозернистых материалов, главным образом нерастворимых или труднорастворимых в жидкости-носителе, и устройствам для их гидравлической транспортировки и может быть использовано в химической, горной, металлургической, угольной и пищевой отраслях промышленности для транспортировки мелкозернистых материалов, в том числе в смеси с мелкокусковыми материалами, с высокой концентрацией по горизонтальным, наклонным и вертикальным трубам.

Известны способ гидравлической транспортировки мелкозернистых материалов, заключающийся в перекачке по трубам концентрированных смесей различных жидких продуктов и мелких мелкозернистых материалов, и устройство для его реализации (Смолдырев А.Е., Сафонов Ю.К. Трубопроводный транспорт концентрированных гидросмесей. - М.: Машиностроение, 1989, - 256 с.; с.3). Известные способ и устройство нашли широкое применение в различных отраслях промышленности, однако их экономическая эффективность ограничивается стоимостью подачи жидкости-носителя и ее дальнейшей очистки. Кроме того, экспериментально установлено, что в известном способе существуют предельно достижимые объемные концентрации частиц мелкозернистых материалов, при которых еще происходит перемещение гидросмеси по трубам (в отн. ед.): для мелкоизмельченных - до 0,4-0,5, для зернистых - до 0,35-0,45, для кусковых - 0,2-0,25, а для полидисперсных материалов - до 0,35-0,4 (Смолдырев А.Е., Сафонов Ю.К. Трубопроводный транспорт концентрированных гидросмесей. - М.: Машиностроение, 1989, - 256 с.; с.50). Это ограничивает применимость способа при необходимости вертикального или наклонного транспорта частиц либо при большой производительности по твердому материалу, когда производительность по жидкости должна быть в 3-5 раз выше.

Известны также способ и устройство для гидравлической транспортировки мелкозернистых материалов (МПК7 B65G 53/00, пат. РФ №2197420). Устройство содержит источник давления в виде пиротехнического генератора на твердом топливе, емкость с дисперсным материалом, соединенную с источником давления через буферную емкость, и мембрану, герметизирующую выход из емкости с дисперсным материалом. В указанном устройстве емкость с дисперсным материалом выполнена в виде трубопровода, имеющего форму цилиндрической пружины, а источник давления и буферная емкость установлены внутри цилиндрической пружины. При этом емкость с дисперсным материалом может быть выполнена с дополнительными трубопроводами, образующими пакет трубопроводов. Изобретение позволяет уменьшить габариты и получить компактное устройство. Известное устройство принято в качестве прототипа заявляемому.

Недостатками известного устройства являются, во-первых, сложность конструкции, специфическая область применения и недолговечность пиротехнического генератора; во-вторых, работа пиротехнического генератора в системах гидротранспорта мелкозернистых материалов может быть затруднена в связи с попаданием воды на узлы горения; в-третьих, при большой протяженности трубопровода может происходить отказ устройства в результате эффекта заклинивания частиц в плотном слое.

Известен способ гидравлической транспортировки мелкозернистых материалов (МПК7 B65G 53/00, F17D 1/00, пат. РФ №2164213) (прототип). Согласно известному способу трансмиссию энергии от источника к гидросмеси (концентрированной суспензии) ведут посредством такой же жидкости, находящейся в непрерывном поступательном движении, дополнительное количество которой кратковременно вводят в контакт с гидросмесью, путем попутного движения с ней, а затем выделяют из нее перед подачей гидросмеси в магистральный трубопровод и возвращают выделенную жидкость к источнику энергии, при этом источники передаваемой энергии и энергии возврата жидкости совмещены, а дополнительная жидкость работает в непрерывном круговороте получения-отдачи энергии, т.е. в режиме "беличьего колеса". Техническим результатом известного изобретения является обеспечение непрерывной передачи энергии поступательно движущейся гидросмеси.

Недостатком известного способа является, во-первых, нерациональное использование жидкого носителя, связанное с подачей жидкого носителя, количество которого в известном способе не регламентируется, что особенно актуально при большой производительности оборудования по твердому материалу. Во-вторых, в известном способе не предусматривается гидравлический транспорт твердого материала в вертикальном потоке. При сравнительно низкой концентрации твердого материала в потоке жидкости, движущейся с малым расходом, в результате сепарации частиц и в силу неравномерности поперечного профиля скорости жидкости в трубах может происходить осаждение крупных частиц, приводящее к отказу аппарата. Если повысить расход жидкости в вертикальных трубах, то при использовании известного способа это приведет к чрезмерному расходу жидкости, что резко снизит экономическую эффективность гидравлической транспортировки.

Наиболее близким к заявляемому изобретению является способ гидравлической транспортировки мелкозернистых материалов, реализованный в устройстве для транспортирования гидросмеси (МПК4 B65G 53/30, а.с. СССР №1507700, 15.09.1989) (прототип). Согласно известному способу подачу жидкости и газа проводят в импульсном режиме, причем период следования и продолжительность импульсов подачи жидкости согласованы с расходом подаваемой в трубы суспензии. Известное устройство содержит трубу, узел подачи суспензии, патрубки для подачи жидкости и газа, а также снабжено управляемым клапаном для подачи газа и обратными клапанами для направленного течения жидкости, соединенными с генератором импульсов, представляющего собой емкость с поплавком. Технический результат известного изобретения - повышение надежности транспортирования гидросмеси.

К недостаткам известного способа и устройства относятся недостаточная стабильность работы устройства при транспортировании гидросмеси с высокой концентрацией, инерционность и недостаточно высокая надежность работы генератора импульсов.

Задача предлагаемого изобретения - повышение экономичности и увеличение надежности гидравлической транспортировки мелкозернистых материалов, обеспечение возможности гидравлической транспортировки мелкозернистых материалов в наклонных и вертикальных трубах в направлении, противоположном направлению действия гравитационных сил.

Поставленная задача решается тем, что в способе гидравлической транспортировки мелкозернистых материалов, заключающемся в непрерывной подаче суспензии, содержащей нерастворимые или труднорастворимые частицы, по трубам при одновременной подаче в трубы рабочей жидкости суспензии, подачу жидкости и газа проводят в импульсном режиме, причем период следования и продолжительность импульсов подачи жидкости согласованы с расходом подаваемой в трубы суспензии, согласно изобретению суспензия является высококонцентрированной, при этом подают газ таким образом, что порция газа проходит сквозь только что разрыхленный жидкостью слой частиц суспензии с обеспечением формирования отдельных подвижных пробок суспензии.

Поставленная задача решается также тем, что подачу суспензии осуществляют при концентрации твердых частиц в суспензии, рассчитанной по формуле

где Сс - объемная концентрация твердых частиц в подаваемой суспензии, отн. ед.;

Спр - объемная концентрация твердых частиц в суспензии, при которой происходит образование пробок материала, отн. ед.

Поставленная задача решается также тем, что газ подают преимущественно в конечной фазе импульса подачи жидкости.

Кроме того, поставленная задача решается тем, что устройство для реализации способа согласно изобретению включает трубу, узел подачи суспензии, патрубки для подачи жидкости и газа, при этом снабжено управляемыми клапанами для прерывания расходов жидкости и газа, соединенными с двухканальным генератором импульсов.

Предлагаемое изобретение позволяет снизить расход транспортирующей жидкости и увеличить концентрацию твердых частиц в потоке, благодаря чему сокращаются затраты на транспортировку, становится возможным надежное движение потока снизу вверх в наклонных и вертикальных трубах.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

Предлагаемое изобретение пригодно преимущественно для транспортировки нерастворимых и труднорастворимых частиц, так как при транспортировке быстрорастворимых частиц в плотном слое за счет чрезмерно высокой скорости растворения возможно обрушение слоя частиц, приводящее к нарушению условий транспортировки.

Гидравлическая транспортировка мелкозернистых материалов с концентрацией, определяемой по формуле (1), полученной экспериментально, обеспечивает движение частиц мелкозернистого материала в состоянии плотного слоя. При концентрации твердого материала в суспензии ниже 0,8·Спр связи между частицами в плотном слое значительно ослабевают и может произойти нарушение режима транспортировки в плотном слое с последующим закупориванием трубы пробками. При концентрации твердого материала в суспензии выше 0,98·Спр частицы в плотном слое чрезмерно уплотняются, приводя к заклиниванию пробки, и процесс транспортировки суспензии также нарушается. Теоретическая объемная концентрация твердых частиц в суспензии, при которой происходит образование пробок материала, при наиболее плотной упаковке монодисперсных частиц, составляет около 74% (Аэров М.Э., Тодес О.М. Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем. - Л.: Химия, 1968. - С.9, таблица к рис.1.2, строки 3 и 6), а для полидисперсных частиц может достигать более высоких значений.

На чертеже представлен один из вариантов вертикального исполнения предлагаемого устройства. Устройство содержит трубу 1, узел подачи суспензии 2, поступающей из технологического аппарата 3 (на чертеже показан штриховой линией, так как аппарат в состав предлагаемого устройства не входит), патрубки 4 и 5 для подачи жидкости и газа соответственно, на которых установлены управляемые клапаны 6 и 7, соединенные с двухканальным генератором импульсов 8. В верхней части трубы 1 может быть дополнительно установлено устройство для сбрасывания поднятого материала в приемную емкость (на чертеже условно не показано).

Узел подачи суспензии 2 может иметь любую конструкцию, обеспечивающую выгрузку высококонцентрированной суспензии из технологического аппарата 3 и препятствующую перетоку рабочей жидкости суспензии из трубы 1 в технологический аппарат 3.

Предлагаемое устройство работает следующим образом. Рассмотрим наиболее сложный процесс перемещения суспензии вертикально вверх. Из технологического аппарата 3 в нижнюю часть трубы 1 при помощи узла подачи суспензии 2 подают суспензию с концентрацией, определяемой по формуле (1), т.е. движение суспензии (на чертеже показано широкими стрелками) происходит в так называемом плотном слое. За счет повышения концентрации твердой фазы практически до максимальной, при которой еще возможно движение суспензии, снижается расход жидкости, вводимой в устройство для транспортировки, что существенно снижает затраты на процесс перемещения твердых частиц.

При использовании известных способов дальнейшее движение суспензии было бы затруднено в связи с быстрым ростом касательных напряжений между поверхностью плотного слоя частиц и внутренней поверхностью трубы, приводящим к эффекту заклинивания слоя и образования трудно разрушаемой пробки. Согласно предлагаемому способу подача жидкости через патрубок 4 и клапан 6 происходит в импульсном режиме, причем период следования и продолжительность импульсов подачи жидкости согласованы с расходом подаваемой в трубы суспензии. При импульсной подаче жидкости происходит перестройка твердого материала, движущегося в плотном слое, частично разрушаются связи между частицами материала и внутренней стенкой трубы. Образуется подвижная пробка твердого материала с низким коэффициентом трения по материалу трубы, обусловленным постоянной подпиткой поверхности трения свежими порциями жидкости, играющей роль смазки. Касательные напряжения на боковой поверхности подвижных пробок снижаются, и риск образования неподвижных пробок снижается до нуля.

Кроме того, при дополнительном вводе в трубу 1 газа через патрубок 5 и клапан 7 согласно предлагаемому изобретению происходит фильтрация газа сквозь слой разрыхленной суспензии, проходящей в зоне патрубков 4 и 5, после чего пузырьки коалесцируют, образуя очередную порцию газа, при этом формируется граница раздела между подвижными пробками А твердого материала. Благодаря действию капиллярных сил на границе слой твердых частиц - жидкость - газ фронтовая и тыльная поверхности пробок А твердого материала приобретают практически плоскую форму, а прочность и устойчивость этих поверхностей повышается. Движение материала в виде отдельных пробок способствует снижению риска заклинивания пробок, так как на отдельных (а следовательно, коротких) пробках не могут развиваться большие касательные напряжения, тормозящие движение материала в плотном слое (Аэров М.Э., Тодес О.М. Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем. - Л.: Химия, 1968. - С.131, рис.III.5,в), и повышает надежность гидравлической транспортировки мелкозернистых материалов.

При подаче газа импульсно, преимущественно в конечной фазе импульса подачи жидкости, согласно предлагаемому изобретению ввод газа осуществляется наиболее рационально, так как порция газа проходит сквозь только что разрыхленный жидкостью слой частиц, еще не сформировавшийся в подвижную пробку А. Профильтровавшись, газ задерживается вблизи тыльной части вышележащей подвижной пробки А, способствуя формированию четкого фронта новой подвижной пробки А. Далее процесс повторяется. Управление клапанами 6 и 7 осуществляется при помощи двухканального генератора импульсов 8.

Таким образом происходит транспортирование при концентрации твердых частиц в суспензии, близкой к максимальной. В верхней части подвижные пробки А выходят из трубы 1, где могут подвергаться принудительному перемещению при помощи стандартных механических устройств (скребков, шнеков, центробежных сбрасывателей и т.п.). Поток суспензии Б выводится через верхнюю часть трубы 1 и далее поступает в приемную емкость (на чертеже условно не показана).

Пример конкретного выполнения заявляемого способа. В нижнюю часть трубы 1 (см. чертеж) диаметром 40 мм и высотой 1.5 м подавали мелкозернистый полидисперсный сыпучий материал с плотностью 2710 кг/м3 и средним размером частиц 30 мкм. Вода подавалась под давлением 0,065-0,115 бар через клапан 5 импульсно с продолжительностью импульса 7-9 с. Мелкозернистый сыпучий материал перемещался плотным слоем, т.е. в виде пробок А длиной от 420 до 660 мм со скоростью от 12 до 39 мм/с (в зависимости от давления подаваемой воды). При проведении опыта при тех же условиях, но при подаче воздуха через патрубок 5, происходило формирование четких границ раздела подвижных пробок А, менее подверженных осыпанию. Объемная доля частиц в плотном слое составляла примерно 75%, что примерно вдвое выше, чем в известных решениях. Сокращение объемной доли транспортирующей жидкости в потоке суспензии до 25% против 60-65%, принятого в известных технических решениях, приводит к снижению ее расхода в 2,4-2,6 раза.

В трубах, расположенных горизонтально или наклонно, роль гравитационных сил ниже, поэтому сопротивление движению материала меньше, и транспортировка мелкозернистых материалов осуществляется при меньших затратах энергии.

Таким образом, предлагаемые способ и устройство для гидравлической транспортировки мелкозернистых материалов позволяют повысить экономичность и увеличить надежность гидравлической транспортировки мелкозернистых материалов, обеспечивают возможность гидравлической транспортировки мелкозернистых материалов в наклонных и вертикальных трубах в направлении, противоположном направлению действия гравитационных сил.

1. Способ гидравлической транспортировки мелкозернистых материалов, заключающийся в непрерывной подаче суспензии, содержащей нерастворимые или труднорастворимые частицы, по трубам при одновременной подаче в трубы рабочей жидкости суспензии, подачу жидкости и газа проводят в импульсном режиме, причем период следования и продолжительность импульсов подачи жидкости согласованы с расходом подаваемой в трубы суспензии, отличающийся тем, что суспензия является высококонцентрированной, при этом подают газ таким образом, что порция газа проходит сквозь только что разрыхленный жидкостью слой частиц суспензии с обеспечением формирования отдельных подвижных пробок суспензии.

2. Способ по п.1, отличающийся тем, что подачу суспензии осуществляют при концентрации твердых частиц в суспензии, рассчитанной по формуле

Сс=(0,8÷0,98)Спр,

где Сс - объемная концентрация твердых частиц в подаваемой суспензии, отн. ед.;

Спр - объемная концентрация твердых частиц в суспензии, при которой происходит образование пробок материала, отн. ед.

3. Способ по п.2, отличающийся тем, что газ подают преимущественно в конечной фазе импульса подачи жидкости.

4. Устройство для реализации способа по любому из пп.1-3, отличающееся тем, что включает трубу, узел подачи суспензии, патрубки для подачи жидкости и газа, при этом снабжено управляемыми клапанами для прерывания расходов жидкости и газа, соединенными с двухканальным генератором импульсов.