Способ получения износостойкого слоя на рабочей поверхности стальной детали

Иллюстрации

Показать всеИзобретение относится к способам получения износостойких поверхностей стальных деталей методом порошковой металлургии и может найти применение для получения износостойкого слоя на стальных деталях узлов трения. На поверхности формы закрепляют вставки из износостойкого материала, имеющего более высокую твердость от 87 до 91 HRA, чем пропитанный порошок износостойкого материала. Вставки на поверхность формы крепят с помощью клеящего материала, в качестве которого используют цианоакрилатный клей. Форму изготавливают из графита, керамики или металла. В форме размещают детали с зазором не менее 0,3 мм между вставками и рабочей поверхностью стальной детали с образованием полости. В полости размещают порошок износостойкого материала и металла-связки. Нагрев проводят с обеспечением пропитки порошка износостойкого материала расплавленным металлом-связкой и сцеплением поверхности вставок с рабочей поверхностью детали. После получения слоя форму удаляют и проводят его механическую обработку. Данный способ позволяет увеличить износостойкость поверхности стальной детали по сравнению с прототипом примерно на 20%. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способам получения износостойких поверхностей стальных деталей методом порошковой металлургии и может найти применение для получения износостойкого слоя на стальных деталях узлов трения, работающих в сложных условиях, например, втулок радиальных опор скольжения винтовых забойных двигателей.

Известен способ получения износостойкого слоя на поверхностях цилиндрических деталей посредством нанесения износостойких композиционных материалов на рабочую поверхность детали, включающий прессование порошка износостойкого композиционного материала в направлении образующей цилиндрической поверхности, механическую обработку детали, получение матрицы путем изготовления цилиндрической заготовки детали с цилиндрическим выступом в нижней части, направленным в сторону наносимой поверхности, и установления изложницы с цилиндрическим выступом с образованием кольцевого пространства между заготовкой и изложницей, при этом выступ изложницы располагают под выступом заготовки, а прессование порошка износостойкого композиционного материала осуществляют в указанное кольцевое пространство, на поверхность напрессованного слоя композиционного износостойкого материала укладывают кольцо, после чего матрицу с износостойким композиционным материалом пропитывают связующим сплавом в вакуумной печи (патент №2197561, дата подачи 28.09.2001 г., дата публикации 27.01.2003 г., МПК 7 С23С 24/10, заявитель Э.Ш.Хамзин).

Также известен способ износостойкой наплавки (Авт. свид. №260767, дата подачи 29.11.1968 г., дата публ. 28.10.1971 г., МПК В23D 19/08, заявитель «Институт электросварки им. Е.О.Патона»), включающий применение дополнительной формы, устанавливаемой на наплавляемую деталь с зазором, заполняемым порошкообразным износостойким материалом, размещение над ним дисперсионно-твердеющего сплава и нагрев без доступа воздуха до температуры смачивания износостойкого материала.

Недостатком способов получения износостойкого покрытия поверхностей деталей, описанных в аналогах, являются невысокие показатели характеристик износостойкости поверхностей деталей, используемых в условиях абразивного износа с большими нагрузками. Наиболее близким по технической сущности является «Способ получения износостойкого слоя на рабочей поверхности опор скольжения» (заявка №2003122385, дата подачи 23.07.2003 г., дата публикации 20.02.2005, кл. F16С 1/00, заявитель ОАО «НПО Энергомаш им. акад. В.П.Глушко», RU), который взят за прототип изобретения. Способ получения износостойкого слоя на рабочей поверхности детали прототипа заключается в образовании кольцевой полости, одной из стенок которой является поверхность заготовки корпуса опоры скольжения, а другой - внешняя поверхность керамического вкладыша, заполнении этой полости порошком износостойкого материала, пропиткой указанного порошка расплавленным металлом-связкой и механической обработкой износостойкого слоя. Твердость полученного износостойкого слоя прототипа примерно 66-76 HRA. Для деталей, работающих в условиях абразивного износа с большими нагрузками, например втулок радиальных опор скольжения винтовых забойных двигателей, такие показатели твердости недостаточны.

Задачей данного изобретения является получение износостойкого слоя с повышенной износостойкостью на рабочей поверхности стальной детали, например втулки радиальной опоры скольжения винтового забойного двигателя, работающей в условиях абразивного износа с большими нагрузками.

Поставленная задача решается заявленным способом получения износостойкого слоя на рабочей поверхности стальной детали, включающим размещение в форме детали с зазором с образованием полости, размещение в полости порошка износостойкого материала и металла-связки, нагрев с обеспечением пропитки порошка износостойкого материала расплавленным металлом-связкой, удаление формы после получения слоя и его механическую обработку, согласно изобретению на поверхности формы предварительно закрепляют вставки из износостойкого материала, имеющего более высокую твердость от 87 до 91 HRA, чем пропитанный порошок износостойкого материала, деталь размещают в форме с зазором не менее 0,3 мм между вставками и рабочей поверхностью стальной детали, а нагрев проводят с обеспечением сцепления поверхности вставок с рабочей поверхностью детали.

Кроме того, вставки на поверхность формы закрепляют с помощью клеящего материала. Кроме того, в качестве клеящего материала используют цианоакрилатный клей. Кроме того, порошок износостойкого материала уплотняют вибрацией. Кроме того, используют форму, изготовленную из графита, керамики или металла.

На Фиг.1 представлен цикл основных действий получения износостойкого слоя на рабочей поверхности стальной детали.

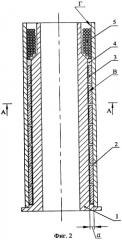

На Фиг.2 изображено соединение стальной детали с формой, образующее между рабочей поверхностью стальной детали и поверхностью формы полость, которая заполнена порошком износостойкого материала и металлом-связкой в верхнем слое.

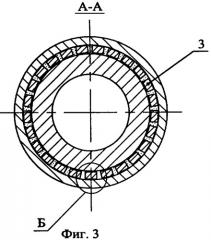

На Фиг.3 представлена иллюстрация расположения вставок на поверхности формы относительно рабочей поверхности стальной детали цилиндрической формы в поперечном сечении.

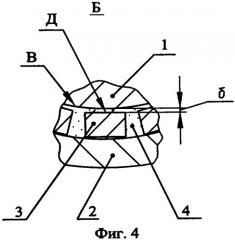

На Фиг.4 изображен зазор между рабочей поверхностью стальной детали и поверхностями вставок.

Способ получения износостойкого слоя на рабочей поверхности стальной детали состоит из 8 этапов, Фиг.1.

Первый этап - это этап предварительной механической обработки поверхности стальной детали, при котором рабочую поверхность В стальной детали 1 Фиг.2 подвергают механической обработке на токарном станке.

Второй этап - изготовление формы 2 Фиг.2, при котором сначала определяют материал формы, это может быть графит, керамика или металл. Далее изготавливают форму таким образом, что конфигурация поверхности формы Г фиг.2 повторяет конфигурацию рабочей поверхности В Фиг.2 стальной детали. Размеры формы задают с учетом припусков на последующую обработку рабочей поверхности стальной детали с нанесенным износостойким слоем.

Третий этап, при котором производят установку и крепление вставок 3 на поверхность Г Формы 2, фиг.2, 3. Сначала определяют материал вставок. Вставки могут выполняться, например, из твердого сплава карбид вольфрама - кобальт с твердостью 87-91 HRA, содержащего 8-11% кобальта, остальное - карбид вольфрама и иметь форму параллелепипеда с размерами: длина основания параллелепипеда 10 или 20 мм, ширина основания параллелепипеда 5 мм, высота параллелепипеда 3 мм. Вставки стороной - основанием располагают и закрепляют вдоль поверхности Г формы 2. Вставки предпочтительно располагают в шахматном порядке на расстоянии 1-6 мм друг от друга, фиг.3. Суммарная площадь насыщения вставками составляет 50-70% от площади поверхности формы. Вставки устанавливают и закрепляют посредством клеящего материала, например, с помощью цианоакрилатного клея. Параллельные основанию стороны вставок образуют поверхность вставок Д, фиг.4.

На четвертом этапе производят формирование полости «а», фиг.2, между рабочей поверхностью стальной детали В и поверхностью формы Г, для чего производят соединение стальной детали с формой, при этом стальную деталь устанавливают в форму таким образом, чтобы между поверхностью вставок Д и рабочей поверхностью стальной детали В образовался зазор «б», фиг.4, не менее 0,3 мм для последующего формирования подслоя сцепления вставок с рабочей поверхностью стальной детали.

На пятом этапе производят заполнение сформированной полости «а», фиг.2, композиционной смесью в два слоя. Сначала засыпают порошок износостойкого материала 4, фиг.2, 4. Для более полного и равномерного заполнения полости засыпку порошка производят с применением вибрации. В качестве износостойкого материала используют, например, порошок измельченного литого карбида вольфрама с микротвердостью частиц 2100-2800 кг/мм2 и размером зерна не более 0,28 мм. Затем формируют верхний слой 5, фиг.2, для чего выбирают металл-связку, имеющий температуру плавления ниже, чем температура плавления износостойкого материала, это может быть медь или медные сплавы, например, нейзильбер МНЦ 15-20, в виде гранул или «кусков».

На шестом этапе соединение детали с формой и находящуюся в полости двухслойную композиционную смесь нагревают без доступа кислорода воздуха до необходимой температуры, превышающей на 100-150°С температуру плавления металла-связки, и до полной пропитки порошка износостойкого материала 4, Фиг.2, и смачивания поверхности В стальной детали и поверхностей вставок, контактирующих с порошком основного износостойкого материала, Фиг.4, расплавленным металлом-связкой 5, Фиг.2. При проникновении металла-связки в зазор «б», Фиг.4, происходит образование подслоя сцепления поверхности вставок Д, Фиг.4, с рабочей поверхностью стальной детали В, Фиг.2, 4.

На седьмом этапе соединение детали с формой и находящуюся в полости композиционную смесь охлаждают и производят отделение формы от детали, обеспечивая при этом готовность поверхности стальной детали к окончательной обработке.

Восьмой этап - это завершающий этап получения износостойкого слоя на рабочей поверхности стальной детали. Конечной операцией цикла является окончательная механическая обработка детали, при которой полученный износостойкий слой шлифуют алмазными кругами на шлифовальном станке до необходимых размеров.

Предлагаемый способ получения износостойкого слоя на рабочей поверхности стальной детали с использованием в составе слоя вставок из сплава с более высокой твердостью позволяет увеличить износостойкость поверхности стальной детали по сравнению с прототипом примерно на 20%.

1. Способ получения износостойкого слоя на рабочей поверхности стальной детали, включающий размещение в форме детали с зазором с образованием полости, размещение в полости порошка износостойкого материала и металла-связки, нагрев с обеспечением пропитки порошка износостойкого материала расплавленным металлом-связкой, удаление формы после получения слоя и его механическую обработку, отличающийся тем, что на поверхности формы предварительно закрепляют вставки из износостойкого материала, имеющего более высокую твердость от 87 до 91 HRA, чем пропитанный порошок износостойкого материала, деталь размещают в форме с зазором не менее 0,3 мм между вставками и рабочей поверхностью стальной детали, а нагрев проводят с обеспечением сцепления поверхности вставок с рабочей поверхностью детали.

2. Способ по п.1, отличающийся тем, что вставки на поверхность формы закрепляют с помощью клеящего материала.

3. Способ по п.2, отличающийся тем, что в качестве клеящего материала используют цианоакрилатный клей.

4. Способ по п.1, отличающийся тем, что порошок износостойкого материала уплотняют вибрацией.

5. Способ по п.1, отличающийся тем, что используют форму, изготовленную из графита.

6. Способ по п.1, отличающийся тем, что используют форму, изготовленную из керамики.

7. Способ по п.1, отличающийся тем, что используют форму, изготовленную из металла.