Универсальный пористый насадок для беспламенной газовой горелки

Иллюстрации

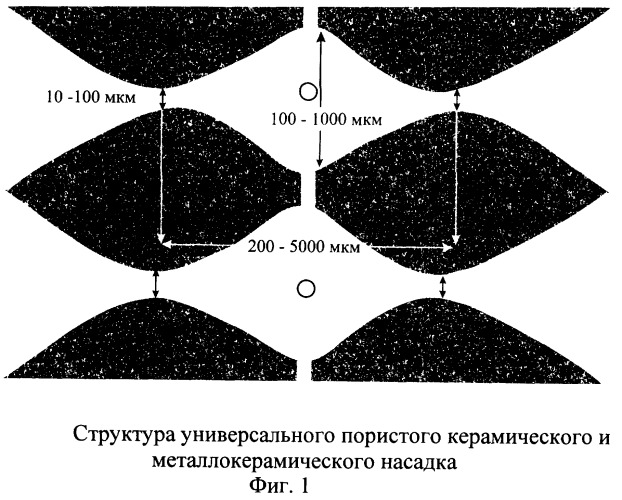

Показать всеИзобретение относится к теплоэнергетике, в частности к газовым беспламенным горелкам, и может применяться для бытовых и промышленных нужд в различных теплоэнергетических установках, бытовых и коммунально-бытовых газовых плитах, водогрейных котлах, воздухонагревателях, сушилках, печах. Универсальный пористый насадок для беспламенной газовой горелки на основе оксидов металлов выполнен в виде трубы длиной до 2000 мм и диаметром до 500 мм с открытой пористостью, имеющей каналы пор периодически переменного сечения и обеспечивающей мощность горелки до 4 МВт. Открытая пористость равна 60-70%. Периодически переменное сечение каналов пор имеет длину периода 200-5000 мкм. Соотношение площади минимального сечения каналов к максимальному равно 1:50-70. Над поверхностью насадка размещена сетка из жаростойкой стали. Изобретение позволяет сократить расход сжигаемого топлива, упростить конструкцию горелки, обеспечить широкий диапазон мощностей горелки, вплоть до 4 МВт. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплоэнергетике, в частности к газовым беспламенным горелкам, и может применяться для бытовых и промышленных нужд в различных теплоэнергетических установках, бытовых и коммунально-бытовых газовых плитах, водогрейных котлах, воздухонагревателях, сушилках, печах.

Горелки с открытым пламенем (факельные горелки) позволяют достичь больших мощностей, однако они имеют малый диапазон регулирования мощности, повышенный уровень акустического шума и достаточно высокий уровень вредных (токсичных) выбросов.

Радиационные беспламенные горелки являются новым поколением традиционных горелочных устройств с улучшенными характеристиками. Беспламенные газовые горелки относятся к наиболее эффективным устройствам прямого преобразования теплоты горения в энергию инфракрасного излучения. В таком топливном элементе реализован способ экологически чистого беспламенного сжигания газообразного топлива, в процессе которого происходит "холодное сгорание" - окисление кислородом из воздуха водорода, содержащегося в природном газе в больших количествах. Энергия, выделяющаяся в процессе химической реакции, благодаря технологии топливного элемента превращается в электричество и тепло при минимальном количестве вредных выбросов. Горелки с пористой средой характеризуются высокой скоростью горения, повышенной устойчивостью пламени и более низкой температурой зоны горения, что приводит к уменьшению образования оксидов азота.

В зависимости от решаемых задач известны радиационные горелки с пористыми телами в виде набора металлических сеток, засыпок из дисперсного материала (заявка РФ №95105610, МПК F23C 3/00, 1997; заявка РФ №95112038, МПК F23C 11/00, 1997), перфорированных пластин, цилиндров (патент РФ 2151956, МПК F23D 14/12), полос или концентрично расположенных колец, имеющих различную газопроницаемость (патент РФ 2065123, МПК F23D 14/14, 1996), полостей (патент РФ 2151957, МПК F23D 14/12, 2000), пористых моноблоков, со сменным керамическим насадком с формой профиля под нагреваемую поверхность (патент РФ 2137040, МПК F23D 14/14, 1999). Использование сжигаемого газа, особенно в коммунально-бытовых целях, порождает экологические проблемы, связанные с выбросом в окружающую среду вредных, в том числе токсичных, продуктов сгорания, например СО, NOx и других. Для автоматического регулирования параметров газа в зависимости от концентраций вредных веществ используются радиационные горелки в сочетании с каталитическими элементами. Для этого характерно использование в горелочном насадке пористых высокотемпературных структур, таких как стекловолокно, стеклокерамика, металлокерамика (патент США 5326631, МПК F23D 14/12, 19).

Физико-химические процессы, происходящие в керамических горелках, превращают в инфракрасное излучение до 90% тепла, получаемого при сгорании топлива, что позволяет сократить расход топлива по сравнению с обычными пламенными (факельными) горелками.

На сегодняшний день их широкое применение ограничивает сложность изготовления ключевого элемента горелки - специального термостойкого конвертора - насадка, во внутренней поверхности которого сжигается горючая смесь, например природный газ + воздух, а излучающая поверхность разогревается до 1000°С.

Специалистами холдинга "Ирито" совместно с конструкторами ВНИИПромгаза разработаны радиационные беспористые трубы тупиковые и U-образные с карбидокремниевыми корпусами, выдерживающие рабочие температуры до 1000-1500°С (http://new.irito.ru/new_carbid/tube.htm., патент РФ №2202737, МПК F23D 14/12, 2003). К настоящему времени накоплен богатый опыт эксплуатации керамических радиационных труб на печных агрегатах таких предприятий, как "ГАЗ", "Автоваз", Волгоградский трубный завод, Волгоградский металлургический завод "Красный Октябрь" и др. Выпускаются беспористые трубы диаметров 100, 130, 150, 168, 220 мм (длина рабочей части 1000-2000 мм). По своим технико-экономическим показателям керамические радиационные трубы превосходят трубы из жаропрочных сталей.

Известные радиационные трубы исключают прямой теплообмен между газообразными продуктами сгорания и стенками печи, что снижает КПД данных теплогенерирующих устройств.

Региональный инновационно-технологический центр (249030 Обнинск, Калужская обл., ул.Горького, 4) представляет проект "Экологически чистые сотовые керамические газовые горелки двух типов'' (http://rttn.ru/profil.php?id+4210).

а) Керамическая ИК-горелка с сотовым радиационным экраном. Соты экрана выполняются из керамического материала или кварца. Характерный размер сот 10-30 мм. Сотовый экран может быть установлен на обычную ИК-горелку с плоской керамической матрицей. Протяженные ячейки экрана обеспечивают обратную радиационную связь, увеличивая радиационный КПД горелки, предотвращают охлаждение зоны химических реакций вторичным воздухом и играют роль дожигателя угарного газа, обеспечивая тем самым кинетическую полноту сгорания.

б) Керамическая ИК-горелка с объемной сотовой матрицей, выполненной в виде системы глубоких полостей с перфорированными стенками. Такая конструкция матрицы позволяет увеличить температуру излучающей поверхности в результате радиационной обратной связи внутри полости и аналогично сотовому экрану обеспечить кинетическую полноту сгорания.

Сотовый керамический экран обладает значительными преимуществами по сравнению с выпускаемыми металлическими сетками-экранами.

Известна радиационная горелка (Патент РФ №2151957, МПК F23D 14/12, 2000), содержащая корпус, инжектор в виде газового сопла со смесительной трубкой и керамическую перфорированную излучающую насадку, которая выполнена с возможностью исполнения дополнительно функций экрана и рефлектора. Такая конструкция повышает экологические и эксплуатационные характеристики и обеспечивает полное сгорание топлива, резкое снижение количества СО в продуктах сгорания, повышает устойчивость горения в широком диапазоне изменения давления топлива.

Однако такие устройства могут обеспечить генерацию тепловой энергии в пределах мощности только нескольких десятков киловатт.

Известна газовая беспламенная горелка, в которой керамический насадок выполнен сменным с формой профиля под нагреваемую поверхность, а по внутреннему контуру распределительной камеры размещены регуляторы газовой смеси с возможностью внешнего их поворота и фиксации, которые, кроме того, могут быть газопроницаемыми (Патент РФ №2137040, МПК F23D 14/14, 1999).

Такая конструкция обеспечивает расширение диапазона регулирования распределения температуры по поверхности насадка и облегчение процесса настройки горелки на заданное распределение температуры.

Недостатками известных решений являются:

- ограниченный радиационный теплоотвод (50-70%) вследствие использования материалов с невысокой степенью излучения с поверхности;

- температура излучающей поверхности не выше 900°С и малая шероховатость поверхности, связанная с малой поверхностной пористостью (поверхность излучения определяется геометрическим размером насадка);

- невысокая прочность насадка, вызванная хрупкостью керамики (вероятность разрушения из-за различных КТР с корпусом горелки);

- повышенные требования к геометрическим параметрам смесителя для обеспечения полноты перемешивания газа и воздуха перед насадком.

Известна радиационная газовая горелка (Патент РФ №2094703, МПК F23D 14/12, 1997), содержащая газовое сопло, смеситель, горелочный насадок и защитную крышку. Горелочный насадок выполнен из металловойлочного пористого тела, изготовленного из жаропрочного и жаростойкого сплава с полностью открытой, переменной по толщине объемной пористостью в интервале 90-98%, с переменным по толщине горелочного насадка средним размером пор в диапазоне 50-1000 мкм, уменьшающимся в направлении к защитной крышке с дискретными волокнами, выступающими над внешней поверхностью и расположенными под углом к последней, при этом металловойлочное пористое тело установлено в несущей обойме из жаропрочного материала.

Недостатком этого технического решения является невозможность равномерного распределения горючей смеси по поверхности насадка в связи с наличием в конструкции диффузора и инжектора. Металловойлок на основе жаропрочных сплавов не может выдерживать длительных тепловых нагрузок выше 1100°С, что приводит к ограничению излучательной тепловой мощности, следствием чего является снижение эффективности горелки при высокой скорости подачи горючей смеси.

Известные горелки рассчитаны на небольшую мощность (до 500 кВт). При различной эффективности работы таких горелок общим их недостатком является невозможность достижения большой мощности.

Наиболее близким по технической сущности решением является инфракрасный излучатель, способ проведения процесса горения углеводородного газового топлива и способ приготовления сложной керамики, активированной катализатором (Патент РФ №2110015, МПК F23D 14/18, 1998). Конструкция керамического инфракрасного излучателя состоит из керамического, прозрачного для газа, цилиндрического насадка с находящимся в центре насадка каналом для ввода и распределения смеси исходного газообразного топлива. Объемный керамический насадок инфракрасного излучателя состоит из коаксиально расположенных и чередующихся между собой негофрированных и гофрированных цилиндров из активированной катализатором керамики. Каналы в теле объемного керамического насадка, через которые выходит газ и в которых происходит процесс горения, имеют регулярную зигзагообразную форму.

Наиболее близкое техническое решение имеет следующие недостатки.

Повышенное гидродинамическое сопротивление, обусловленное зигзагообразной структурой насадка, ограничивает скорость подачи рабочей смеси и, в конечном итоге, влияет на предельную величину мощности устройства. Сжигание газа внутри тела насадка ограничивает энергонапряженность (количество энергии, отдаваемое насадком с 1 см2). Необходимо дополнительное время для передачи выделяющегося в ходе окислительного процесса тепла от одного цилиндра к другому до внешней излучающей поверхности насадка. При подаче горючей смеси со скоростью более 0.1 м/сек (энергонапряженность конструкции более 50 Вт/см2) требует использования высоконапорного дорогостоящего вентилятора для подачи воздуха.

Задачей настоящего изобретения является сокращение расхода сжигаемого топлива, упрощение конструкции горелки, возможность работы в широком диапазоне мощностей, вплоть до 4 МВт.

Задача решается тем, что пористый насадок выполнен в виде керамической или металлокерамической на основе оксидов металлов трубы длиной до 2000 мм и диаметром до 500 мм с открытой пористостью, равной 60-70%, причем каналы пор имеют периодически переменное сечение с длиной периода 200-5000 мкм при соотношении площади минимального сечения каналов к максимальному, равном 1:50-70, и любая из пор соединена микроканалами с соседними.

Это обеспечивает широкий диапазон мощностей горелки, вплоть до мощности 4 МВт.

Для расширения интервала устойчивого горения и обеспечения дополнительного теплового излучения над поверхностью трубы размещена сетка из жаростойкой стали, которая исполняет функции дожигателя газа, стабилизатора пламени и дополнительного излучателя.

Важным критерием, определяющим, может ли произойти процесс горения внутри пористой структуры, является его поровый размер. Если размер пор меньше, чем этот критический размер, распространение пламени затрудняется; пламя всегда затухает. С другой стороны, если поровый размер превышает критический, возможно распространение пламени внутри пористой структуры. В заявляемом техническом решении эффективность процесса горения определяется не только размером пор, но и их формой, распределением в пористой трубе.

Открытая пористость 60-70% является оптимальной для прохождения воздушно-газовой смеси, полноты сжигания топлива. Открытая пористость менее 60% существенно повышает гидродинамическое сопротивление стенки насадка и ограничивает скорость подачи рабочей смеси. Открытая пористость более 70% резко ухудшает прочностные характеристики насадка.

Периодически переменное сечение каналов обеспечивает более высокую скорость теплообмена между подаваемой горючей смесью и керамическим или металлокерамическим насадком. Длина периода менее 200 мкм резко увеличивает гидродинамическое сопротивление, более 5000 мкм - приводит к проскоку пламени через стенки насадка и снижает эффективность теплообмена между горючей смесью и керамическим насадком.

Оптимальным соотношением площади минимального сечения каналов к максимальному является соотношение 1:50-70. При значениях, больших 1:70, волна горения формируется внутри стенок трубы и внешняя поверхность ее нагревается до меньших температур, что снижает мощность теплового излучения насадка. При значениях, меньших 1:50, стенки трубы нагреваются до таких температур, при которых процесс горения осуществляется над поверхностью трубы, а при увеличении скорости подачи горючей смеси происходит прекращение (срыв) горения.

Варьированием отличительных признаков в заявляемых пределах возможно обеспечить различную мощность горелки, вплоть до 4 МВт.

Доминирующее излучение от нагретой поверхности пористого тела радиационной горелки обеспечивает интенсивный теплообмен в печах и котлах и предопределяет их высокий КПД при низких температурах уходящих газов. В результате мощных радиационных потоков из зоны пламени и продуктов сгорания существенно снижаются максимальные температуры горения и, как следствие, достигаются очень низкие значения NOx эмиссии (вплоть до единиц ppm). Эффективному сжиганию газа способствует дополнительный подогрев исходной топливной смеси в процессе фильтрации через горячие стенки пористого тела.

На фигуре 1 изображена структура керамического или металлокерамического насадка.

Заявляемая совокупность признаков обеспечивает сгорание горючей смеси в тонком поверхностном слое пористого керамического или металлокерамического насадка и обмен излучением раскаленных поверхностей насадка, экранной сетки и горящего газа со стенками рубашки котла, в котором установлен насадок, что повышает его экономичность и позволяет достигать мощности до 4 МВт.

Сущность изобретения иллюстрируется следующим примером.

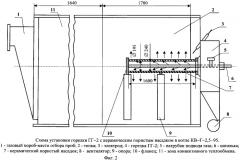

На фигуре 2 показана схема горелки ГГ-2 мощностью 2 МВт с керамическим пористым насадком.

Горелка ГГ-2 с керамическим пористым насадком работает следующим образом.

Пористый керамический насадок установлен в топке котла на опорах 9 и с помощью фланца 10 и шпильки 6 притянут к горелке 4. Газ подают через патрубок 5, а воздух - вентилятором 8. В горелке происходит смешивание горючего газа с воздухом, и газовоздушная смесь поступает внутрь пористого керамического насадка 7. Газ фильтруется через пористое тело насадка, выходит на поверхность и воспламеняется запальником. Поверхность трубы нагревается приповерхностным пламенем до 1000-1100°С. Тепловое излучение с поверхности насадка нагревает воду в котле. От разогретой поверхности насадка его стенка прогревается внутрь. Во избежание зажигания газа внутри насадка температура должна быть не выше температуры воспламенения (не более 500°С). Фильтрация обеспечивает огнепреграждение и подогрев горючей смеси. Контроль пламени осуществляют электродом ионизации 3.

Поскольку беспламенных горелок мощностью до 4 МВт нет, сравнение проводили с факельной горелкой.

Опытно-промышленный образец пористой горелки мощностью 2 МВт, имеющий пористый керамический насадок, длиной 1600 мм и диаметром 240 мм испытан на газовой котельной г.Томска, имеющей два однотипных водогрейных котла, один - с обычной факельной горелкой, другой - с аналогичной горелкой, на которую установлен заявляемый керамический пористый насадок. Испытания показали, что при одинаковой производительности котлов, экономия топлива в котле с горелкой, на которую установлен керамический насадок, составляет 10-30% в зависимости от нагрузки. В отличие от котла с факельной горелкой, котел с горелкой с пористым насадком работает бесшумно.

Беспламенная горелка с заявляемым пористым насадком в конструкции по компактности и равномерности нагрева равноценна электронагревателю. Она имеет равномерные температурные поля, низкие уровни эмиссии вредных веществ, обеспечивает полноту горения при малых коэффициентах избытка воздуха, взрывобезопасна, бесшумна (устранен акустический шум), проста в изготовлении, удобна при монтаже и ремонте. Сочетание материала пористого насадка, особенностей его структуры и размеров обеспечивает широкую рабочую зону относительно тепловой мощности, низкие выбросы загрязняющих веществ, повышает общий КПД горелки, позволяет сократить расходы на отопление и работать оборудованию с максимальной эффективностью.

Использование заявляемого универсального пористого насадка позволяет:

- увеличить радиационную теплоотдачу и КПД горелки;

- обеспечить широкий диапазон мощностей в беспламенных горелках мощностью вплоть до 4 МВт;

- обеспечить беспламенный режим сгорания горючих смесей, горение происходит в приповерхностном слое стенок пористой трубы, нет необходимости в большом топочном пространстве;

- устранить колебательные процессы и акустический шум при горении;

- снизить расход топлива на единицу вырабатываемой тепловой энергии в котельной

- установке на 15-30%, исключить токсичные выбросы.

Кроме того, заявляемое устройство может быть использовано также для:

- дожигания токсичных газовых выбросов в различных устройствах;

- конверсии, разложения углеводородов в химических производствах;

- повышения эффективности и безопасности бытовых газовых плит.

1. Универсальный пористый насадок для беспламенной газовой горелки на основе оксидов металлов, отличающийся тем, что он выполнен в виде трубы длиной до 2000 мм и диаметром до 500 мм с открытой пористостью, имеющей каналы пор периодически переменного сечения и обеспечивающей мощность горелки до 4 МВт.

2. Универсальный пористый насадок по п.1, отличающийся тем, что его открытая пористость равна 60-70%.

3. Универсальный пористый насадок по п.1, отличающийся тем, что периодически переменное сечение каналов пор имеет длину периода 200-5000 мкм.

4. Универсальный пористый насадок по п.1, отличающийся тем, что соотношение площади минимального сечения каналов к максимальному равно 1:50-70.

5. Универсальный пористый насадок по п.1, отличающийся тем, что над его поверхностью размещена сетка из жаростойкой стали.