Система с топливным элементом, обеспечивающая удаление кислорода и предварительное установление требуемых параметров топлива и окислителя

Иллюстрации

Показать всеВ топливный элемент, содержащий анод, катод и ионообменную мембрану, подают топливо по анодному тракту. В топливном тракте имеется рециркуляционный трубопровод для возврата газов в точку смешивания, в которую подают топливо с регулируемым расходом и производят смешивание. Любое остаточное количество окислителя с топливном тракте сжигают тем самым с возможностью контролирования процесса сжигания, что позволяет избежать повреждения мембранно-электродной сборной конструкции топливного элемента. Небольшое количество окислителя может быть целенаправленно введено в топливный тракт для получения водяного пара и теплоты с целью предварительного получения необходимых параметров топлива, подводимого к аноду. Такое предварительное получение необходимых параметров способствует регулированию степени гидратации мембраны и температуры мембранно-электродной сборки, обеспечивающему оптимизацию характеристик топливного элемента. 2 н. и 23 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к топливным элементам и, в особенности, к способам и устройствам для регулируемого удаления окислителей, содержащихся в потоке топлива, поступающем в топливный элемент.

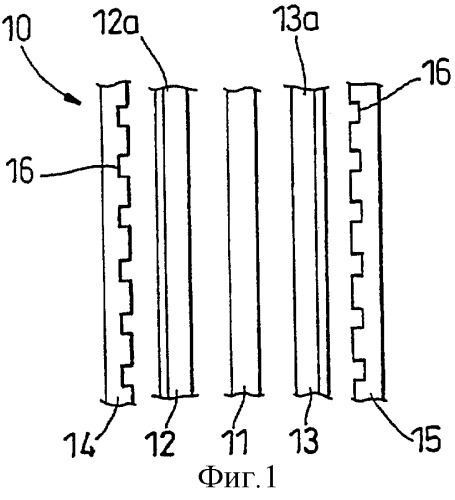

Известные электрохимические топливные элементы превращают топливо и окислитель в электрическую энергию и продукт химических реакций. Типичная структура известного топливного элемента 10 представлена на фиг.1, отображающей, для лучшего понимания, различные слои этой структуры в разобранном виде. Между анодом 12 и катодом 13 размещена ионообменная мембрана 11 из твердого полимера. Выполненная из полимера мембрана позволяет проходить через нее протонам, но препятствует прохождению электронов. Как правило, и анод 12 и катод 13 изготовлены из электропроводного пористого материала, например из пористого углерода, к которому прикреплены маленькие частицы платины и/или другого катализатора, выполненного из драгоценного металла. Анод 12 и катод 13 зачастую прикрепляют непосредственно к соответствующим примыкающим поверхностям мембраны 11. Такую конструкцию обычно называют сборкой «мембрана-электроды» или мембранно-электродной сборкой (МЭС).

Полимерная мембрана и слои пористых электродов размещены между анодной пластиной 14 и катодной пластиной 15, распределяющими поток текучей среды. Пластины 14 и 15, распределяющие поток текучей среды, выполнены из электропроводного непористого материала, с помощью которого может быть осуществлен электрический контакт с соответствующим анодом 12 или катодом 13. В то же время пластины, распределяющие текучую среду, должны обеспечивать подвод и/или отвод топлива, окислителя и/или продукта реакции (и/или других газов, служащих разбавителями и не участвующих в химической реакции) к пористым электродам или от пористых электродов. Для этого на поверхности пластин, примыкающей к пористым электродам, обычно формируют проходы для текучей среды, например, в виде канавок или каналов 16.

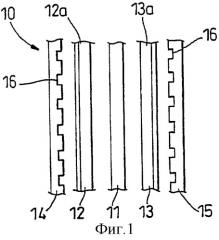

На фиг.2 изображен вид в плане одной из известных конфигураций канала 16 для прохода текучей среды, которая представляет собой извилистую (змеевидную) структуру 20, выполненную на поверхности анода 14 (или катода), имеющую входной коллектор 21 и выходной коллектор 22. Для прохода текучей среды могут быть использованы и многие другие различные конфигурации канала.

В известном топливном элементе в извилистый канал 20 анодной пластины 14, распределяющей поток текучей среды, из входного коллектора 21 поступает водородсодержащий газ. В извилистый канал 20 катодной пластины 15, распределяющей соответствующий поток текучей среды, из входного коллектора поступает окислитель (например, кислородсодержащий газ).

Перед приведением топливного элемента 10 в действие после первоначальной сборки, после ввода в эксплуатацию, ремонта, продолжительных периодов бездействия или аварийных ситуаций возможно накопление воздуха в каналах для прохода топлива и трубопроводах подачи топлива, т.е., как правило, в пределах топливного тракта в топливном элементе. Следовательно, существует необходимость удаления этого воздуха или, точнее, удаления содержащегося в воздухе кислорода из тракта подвода топлива к аноду перед подачей какого-либо количества водородсодержащего топлива или обогащенной водородом газовой смеси к аноду 12 и мембране 11.

Удаление кислорода перед подачей топлива важно для предотвращения нежелательного неконтролируемого каталитического сжигания, происходящего на поверхности анода 14, приводящего к локальному нагреву, дегидратации и возможному пробиванию отверстий в мембране, предназначенной для прохода протонов 11.

В известных из уровня техники аналогах обычно осуществляют продувку каналов 16 анода и других участков топливного тракта инертным газом, например азотом, в течение определенного периода времени, до подачи водородсодержащего топлива.

Для осуществления продувки необходимо наличие локального запаса азота, который обычно содержат в цилиндрах под давлением, и периодическое восполнение этого запаса. Желательно исключить данную необходимость и тем самым упростить требования системы в части эксплуатации и обслуживания. Это очень важно, когда топливный элемент уже установлен в месте использования, т.е. является частью энергосистемы транспортного средства, в котором может быть ограничена доступность продувочного газа и особенно затруднен доступ к топливному элементу.

Задача настоящего изобретения заключается в создании способа и устройства для удаления кислорода из топливных трактов в электрохимических топливных элементах.

Задачей данного изобретения является также создание устройства (системы), с помощью которого удаление кислорода из топливного тракта электрохимического топливного элемента может осуществляться автоматически.

Существует еще одна проблема, связанная с запуском топливных элементов и состоящая в том, что мембранно-электродная сборная конструкция в основном функционирует с оптимальной эффективностью (кпд) только при достижении идеальной рабочей температуры и идеальной степени гидратации мембраны. Как правило, такая оптимальная эффективность достигается лишь по истечении определенного периода работы топливного элемента.

В связи с этим следующая задача данного изобретения заключается в создании устройства, с помощью которого поток газообразного топлива и/или окислителя предварительно приобретает необходимые параметры для ускорения гидратации и/или нагрева мембранно-электродной сборной конструкции с созданием оптимальных условий функционирования топливного элемента.

В соответствии с одним аспектом данное изобретение представляет собой топливный элемент, содержащий анод, катод и размещенную между ними ионообменную мембрану, а также имеющий топливный тракт для подачи топлива от источника этого топлива к активной зоне поверхности анода и, кроме того, средства для осуществления контролируемого сжигания топлива с окислителем в пределах границ топливного тракта.

Согласно другому аспекту настоящее изобретение представляет собой систему с топливным элементом, включающую:

топливный элемент, содержащий анод, катод и размещенную между ними ионообменную мембрану;

топливный тракт, включающий пластину для распределения потока текучей среды, образующую часть анода и имеющую канал для прохода текучей среды; входной топливный трубопровод, присоединенный к одному концу канала для прохода текучей среды; выходной топливный трубопровод, присоединенный к другому концу канала для прохода текучей среды;

кроме того, система с топливным элементом содержит рециркуляционный трубопровод, проходящий от выходного топливного трубопровода до точки смешивания во входном топливном трубопроводе.

Согласно следующему аспекту данное изобретение предлагает систему с топливным элементом, включающую:

топливный элемент, содержащий анод, катод и размещенную между ними ионообменную мембрану;

топливный тракт для подачи топлива с предварительно полученными необходимыми параметрами к аноду, включающий: реакционную камеру для реагирования топлива с окислителем; входной трубопровод для подачи топлива в реакционную камеру; входной трубопровод для подачи окислителя в реакционную камеру; и выходной трубопровод реакционной камеры, подсоединенный к аноду; при этом реакционная камера выполнена такой, чтобы по меньшей мере часть поступающего к ней топлива реагировала с подводимым к ней окислителем для предварительного получения необходимых параметров топлива, подводимого затем к аноду.

В соответствии с еще одним аспектом настоящее изобретение представляет собой систему с топливным элементом, включающую:

топливный элемент, содержащий анод, катод и размещенную между ними ионообменную мембрану;

тракт подачи к катоду окислителя с предварительно полученными необходимыми параметрами, включающий реакционную камеру для реагирования топлива с окислителем; входной топливный трубопровод, предназначенный для подвода топлива в реакционную камеру; входной трубопровод для подачи окислителя в реакционную камеру; и выходной трубопровод реакционной камеры, подсоединенный к катоду; при этом реакционная камера выполнена такой, чтобы, по меньшей мере, часть поступающего в нее окислителя реагировала с подводимым топливом для предварительного получения необходимых параметров окислителя, поступающего затем к катоду.

Согласно следующему аспекту настоящее изобретение представляет собой способ работы топливного элемента, содержащего анод, катод и размещенную между ними ионообменную мембрану; включающий стадии:

подачи топлива от источника топлива к активной зоне поверхности анода с помощью топливного тракта; и осуществление регулирования процесса сжигания топлива с окислителем в пределах границ топливного тракта.

В соответствии с еще одним аспектом настоящее изобретение обеспечивает способ работы топливного элемента, содержащего анод, катод и размещенную между ними ионообменную мембрану, включающий стадии: подачи топлива от источника топлива к активной зоне поверхности анода посредством топливного тракта; и реагирование топлива с окислителем в реакционной камере выше по потоку от анода для предварительного обеспечения необходимых характеристик топлива, подводимого затем к аноду

Воплощения настоящего изобретения будет описаны ниже на примерах и со ссылкой на приложенные фигуры чертежей.

Фиг.1 - поперечное сечение топливного элемента, выполненного согласно аналогу, в разобранном виде.

Фиг.2 - вид в плане пластины для распределения потока текучей среды в топливном элементе, показанном на фиг.1.

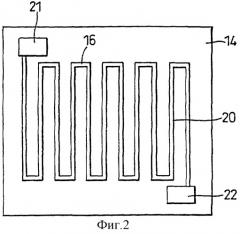

Фиг.3 - схема первого воплощения системы для удаления кислорода, соответствующая данному изобретению.

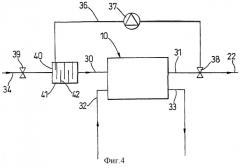

Фиг.4 - схема второго воплощения системы для удаления кислорода, соответствующая данному изобретению.

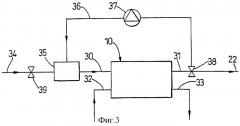

Фиг.5 - схема системы с предварительным получением необходимых параметров и регулируемым сжиганием топлива и окислителя в пределах топливного тракта в соответствии с настоящим изобретением.

Фиг.6 - схема еще одной системы с предварительным получением необходимых параметров и регулируемым сжиганием топлива и окислителя в топливном тракте в соответствии с изобретением.

Один способ удаления кислорода из топливного тракта заключается в использовании кислорода в регулируемом каталитическом процессе сжигания водорода, осуществляемом вне топливного элемента.

На фиг.3 показан топливный элемент 10, подсоединенный к топливным трубопроводам 30, 31 и трубопроводам 32, 33, предназначенным для подачи и отвода окислителя. Топливные трубопроводы 30 и 31 представляют собой входной трубопровод 30, для подвода топлива к анодной распределительной пластине 14, и выходной трубопровод 31, для отвода топлива от указанной пластины соответственно (см. фиг.1), в то время как трубопровод 32, подключенный к источнику окислителя, обеспечивает подвод окислителя ко входному концу катодной распределительной пластины 15, а отводящий трубопровод 33 обеспечивает отвод неиспользованного окислителя и продуктов реакции от катода.

Источник топлива (например, водорода) подключен к входному трубопроводу 34 системы, подсоединенному к реакционной камере 35. Между выходным трубопроводом 31 и реакционной камерой 35 проходит рециркуляционный трубопровод 36. Рециркуляционный трубопровод 36 снабжен нагнетателем 37 и может быть включен в работу с помощью двухходового клапана 38.

Реакционная камера 35 содержит подходящий катализатор, обеспечивающий устранение (в процессе реакции) проходящих через них окислителей, нанесенный на подложку с использованием хорошо известной технологии в данной области техники. В настоящее время предпочтительными катализаторами являются драгоценные металлы, такие как платина или платиновые сплавы, нанесенные на керамическую подложку, выполненную, например, из окиси алюминия.

В нормальном режиме работы подача водородсодержащего топлива производится в топливный элемент с помощью входного трубопровода 34 системы, предпочтительно через регулятор потока или дозирующий клапан 39. Водородсодержащее топливо поступает во входной коллектор 21 и в анодную пластину 14 для распределения потока текучей среды (фиг.1), где оно, по меньшей мере, частично потребляется. Неиспользованное топливо или инертная среда - разбавитель, содержащаяся в источнике топлива, могут быть удалены через выходной топливный трубопровод 22 системы при переключении двухходового клапана 38 в положение выпуска.

Когда установлено, что анодный поток (поток топлива) загрязнен окислителем, или предполагается, что он загрязнен, система переключается на режим работы с рециркуляцией потока. В представленной схеме системы двухходовой клапан 38 переключают так, что выходной трубопровод 31 топливного элемента соединяется с рециркуляционным трубопроводом 36. Если необходимо поддерживать обратную циркуляцию текучей среды, то включают рециркуляционный нагнетатель 37. В результате анодный поток текучей среды рециркулирует, проходя через реакционную камеру 35, где окислитель удаляют из потока текучей среды предпочтительно путем его реагирования с водородсодержащим газом, регулируемую подачу которого производят из входного топливного трубопровода 34 системы через регулятор потока 39.

Таким образом, сжигание водорода и окислителя осуществляют только в реакционной камере 35, а не в топливном элементе 10.

Переход на режим работы с рециркуляцией может быть произведен в любом из наиболее актуальных необходимых случаев. Такими случаями могут быть один или более из числа следующих: (i) автоматическое определение наличия окислителя во входном трубопроводе 30 для подачи топлива и/или в выходном 31 с помощью соответствующего датчика (описан ниже); (ii) автоматическая регистрация периода не использования элемента, превышающего предварительно заданный временной предел истечения; (iii) автоматическая регистрация периода использования топливного элемента, превышающего заданный граничный период времени истечения; (iv) автоматическая регистрация условий работы, т.е. с целью определения условий эксплуатации; и (v) ручной запуск режима рециркуляции, производимый самим пользователем.

При реализации режима с рециркуляцией газы в топливном элементе можно возвращать обратно по рециркуляционному трубопроводу 36 и через реакционную камеру 35, в которую вводится регулируемый поток водородсодержащего газа до тех пор, пока не будет устранен весь нежелательный кислород. Такой режим с рециркуляцией газов можно осуществлять в течение заданного промежутка времени или можно продолжать автоматически до регистрации уменьшения содержания нежелательного окислителя ниже предварительно заданного порогового значения. В качестве альтернативного решения продолжительность работы в режиме с рециркуляцией может контролироваться вручную потребителем.

Контролируемая подача водородсодержащего топлива с помощью регулятора расхода 39 обеспечивает ограничение процесса сжигания топлива и окислителя лишь объемом реакционной камеры 35, при этом внутри самого топливного элемента сжигания топлива не происходит.

Наличие окислителя в топливных трубопроводах и в анодных каналах может быть установлено с помощью ряда методов. Как правило, хорошим индикатором наличия кислорода на поверхности анода является низкое, близкое к нулю, электрическое напряжение в разомкнутой цепи батареи топливных элементов 10. Когда кислород в основном удален, водород будет прорываться через реакционный слой и проходить к поверхности анода топливного элемента, обуславливая повышение напряжения в разомкнутой цепи, что свидетельствует об эффективности удаления кислорода.

Поэтому в одном предпочтительном воплощении изобретения перед началом функционирования топливного элемента измеряют электрическое напряжение в разомкнутой цепи. Если величина измеренного напряжения оказывается ниже предварительно заданной пороговой величины, предлагаемая система решает, что до перехода к нормальному рабочему режиму работу следует начинать в режиме с рециркуляцией, с низким расходом подводимого водорода. Еще в одном воплощении непрерывно контролируют напряжение в разомкнутой цепи во время режима работы с рециркуляцией до тех пор, пока напряжение, измеренное в разомкнутой цепи, не превысит заданную пороговую величину.

В следующем воплощении изобретения уровень содержания кислорода может быть определен путем текущего контроля температуры в реакционной камере или в ее выходном трубопроводе с помощью соответствующей термопары или термистора. В период времени, когда кислород реагирует с топливом в реакционной камере, температура реакционной камеры или потока газа, выходящего из камеры, будет продолжать повышаться. Как только рост температуры прекратиться, начнет падать или замедляться ниже заданной скорости роста, имеются основания считать, что содержание кислорода уменьшилось ниже заданной пороговой величины и, следовательно, топливный элемент можно переводить в нормальный режим работы.

После удаления кислорода указанным образом расходы водорода могут быть увеличены до уровней, соответствующих нормальному потреблению энергии от топливного элемента, и можно начинать работу в нормальном режиме.

Альтернативный способ устранения кислорода из тракта подачи топлива, иллюстрируемый на фиг.4, заключается в его потреблении при осуществлении регулируемого процесса сжигания водорода вне объема топливного элемента.

В этом воплощении из схемы исключена реакционная камера 35, и трубопровод рециркуляции 36 направляет поток газа рециркуляции в точку смешивания 40, где этот газ смешивают с регулируемым, низкого расхода, потоком водородсодержащего топлива, поступающего от входного топливного трубопровода 34 системы и регулятора потока 39.

Предпочтительно точка смешивания 40 представляет собой камеру предварительного смешивания 41, снабженную большим количеством перемешивающих перегородок или другими подходящими средствами, содействующими тщательному перемешиванию топлива с потоком рециркуляции, производимому перед вводом топлива в топливный элемент. При таком выполнении на аноде топливного элемента может быть осуществлена хорошо контролируемая реакция, проходящая при низком энергетическом уровне, что позволяет избежать какого-либо существенного повреждения топливного элемента.

Возможность проведения такой реакции зависит от каталитической активности на анодной поверхности в топливном элементе 10, способствующей реакции между топливом и окислителем. При условии строгого контроля дозирования водорода и при эффективном предварительном перемешивании перед входом в топливный элемент будут исключены локальные эффекты нагрева анода и будет достигнуто хорошее распределение реакции (по поверхности), позволяющее избежать повреждения топливного элемента. Дозируемое водородсодержащее топливо может представлять собой обогащенный водородом газ, например смесь водорода и инертного разбавителя, что предполагает дополнительное преимущество.

Подобно воплощению, представленному на фиг.3, в данном случае могут быть использованы средства автоматического контроля для того, чтобы определить, когда следует инициировать режим работы с рециркуляцией и как долго его поддерживать, прежде чем переключить топливный элемент на нормальный режим функционирования.

Еще один путь предотвращения или ограничения повреждения мембранно-электродной сборки заключается в обеспечении подвода топлива к аноду при оптимальной температуре и/или влажности. Регулирование температуры и/или влажности потока топлива, производимое на стадии запуска, также может ускорить процесс достижения оптимального режима работы топливного элемента.

Фиг.5 иллюстрирует возможность видоизменения рабочего процесса, описанного выше со ссылкой на с фиг.3, для предварительного получения необходимых параметров топлива за счет ввода воды или водяного пара с целью повышения или поддерживания влажности потока газообразного топлива. Преимущество такого решения заключается также в возможности регулирования температуры потока топлива.

Для предварительного получения необходимых параметров топлива предусмотрены средства ввода окислителя (например, воздуха) в реакционную камеру 35 для целенаправленного усиления реакции водорода с кислородом с получением воды и тепла.

Трубопровод питания окислителем 50 подключен к источнику подходящего окислителя. В предпочтительном воплощении, показанном на фиг.5, этот источник окислителя обычно является тем же источником, который используют для снабжения окислителем катода, точнее, для снабжения окислителем подающего трубопровода 32. Трубопровод питания окислителем 50 подключен к источнику окислителя посредством клапана 51, который, кроме того, может быть снабжен регулятором потока (отдельно не показан). Такую схему системы можно использовать с рециркуляционным трубопроводом 36, показанным на фиг.3 и 4, или без него.

Подача в реакционную камеру 35 регулируемого количества окислителя позволяет получить в реакционной камере предварительно заданную скорость реакции водорода с кислородом, за счет чего обеспечивается регулирование температуры и влажности газообразного топлива, поступающего к аноду топливного элемента 10 через входной топливный трубопровод 30 (предполагая, конечно, что регулятор потока 39 обеспечивает подачу избыточного количества топлива по отношению к необходимому для производимой подачи окислителя).

Направление потока воды или водяного пара к топливному элементу 10 (и непрерывная рециркуляция этого потока в случае одновременного использования рециркуляционного трубопровода 36) позволяет контролировать состоянии гидратации мембраны и, следовательно, поддерживать электрическую проводимость, используя для этого поток топлива с предварительно полученными необходимыми параметрами.

Это средство особенно полезно при работе топливных элементов, выполненных с открытым катодом, имеющих тенденцию к дегидратации мембраны в случае, когда эти топливные элементы продолжительное время не работают.

В процессе реакции, происходящем в реакционной камере 35, освобождается энергия и, следовательно, представляется благоприятная возможность подвода тепла непосредственно к топливному элементу или любому другому связанному с ним элементу системы за счет механизмов теплообмена/теплопередачи. Это может быть эффективно использовано при запуске топливного элемента из холодного состояния, в процессе которого быстрый рост температуры в более короткое время позволит достигнуть нормальную рабочую температуру и максимальную допустимую мощность.

В любом случае использование каталитического реактора, расположенного выше по потоку от ввода газообразного топлива и/или рециркуляционного трубопровода, обеспечивает дополнительную гибкость регулирования влажности газообразного топлива и подвод тепла вместе с потока газа.

На фиг.6 представлено еще одно воплощение предлагаемой системы, которое позволяет обеспечить увлажнение и подогрев как потока топлива, поступающего к аноду топливного элемента 10, так и отдельное увлажнение и подогрев потока окислителя, направляемого к катоду топливного элемента 10.

В такой схеме входной трубопровод 34 подачи топлива в систему подсоединен к первой реакционной камере 35, расположенной перед трубопроводом 30 подвода топлива, в которую окислитель поступает по трубопроводу питания окислителем 50. Трубопровод 32, подключенный к источнику окислителя, соединен со второй реакционной камерой 60, которая снабжается топливом посредством подающего топливного трубопровода 61. Подходящие клапаны 62, 63 управляют потоками окислителя и топлива, поступающими в первую и вторую реакционные камеры 35, 60 соответственно, при этом указанные клапаны, кроме того, могут быть снабжены регуляторами расхода, что позволяет изменять величины расхода в соответствии с необходимой влажностью и/или степенью подогрева потоков.

Понятно, что любую из двух или обе, первую и вторую, реакционные камеры можно использовать независимо друг от друга. Кроме того, предлагаемая система, показанная на фиг.6, может быть, кроме того, снабжена рециркуляционным трубопроводом, о котором было сказано выше со ссылкой на фиг.3.

Режим работы с предварительным получением необходимых параметров текучей среды (система для реализации данного режима показана на фиг.3 и фиг.6) может быть осуществлен в любом из наиболее актуальных необходимых случаев. Такими случаями могут быть один или более из числа следующих: (i) автоматическая регистрация периода времени не использования топливного элемента, превышающего заданный пороговый период времени; (ii) автоматическая регистрация периода использования топливного элемента, превышающего заданный истекший пороговый промежуток времени; (iii) автоматическая регистрация условий работы, т.е. с целью определения условий эксплуатации топливного элемента; (iv) автоматическое установление заданного температурного или влажностного режима в трубопроводе подачи топлива или топливном элементе; и (v) ручной запуск, производимый самим потребителем.

Режим работы с предварительным получением необходимых параметров рабочей среды может продолжаться автоматически в течение заданного периода времени, без ограничения, или же может автоматически продолжаться до установления подходящего температурного или влажностного параметра в топливном трубопроводе или в топливном элементе. В качестве альтернативного решения продолжительность работы с предварительным получением требуемых параметров может регулироваться вручную потребителем.

В настоящем описании изобретения в целях удобства изложения топливный элемент 10 описан выше только для случая его выполнения с одним анодом, мембраной и катодом. Однако понятно, что в соответствии с известной конструкцией топливного элемента используется большое количество последовательно или параллельно мембранно-электродных сборок, собранных в батарею для увеличения генерируемого электрического напряжения и/или тока. В связи с этим трубопровод подачи топлива обычно соединен с большим количеством анодных пластин для распределения потока текучей среды, и трубопровод подачи окислителя подключен в большому количеству катодных пластин для распределения потока текучей среды. Основные идеи настоящего изобретения в равной степени применимы и к таким батареям из мембранно-электродных сборок.

Данное изобретение описано выше применительно к известным мембранно-электродным сборкам, содержащим полимерную мембрану, но оно также относится и к другим типам топливных элементов.

Совокупность признаков, изложенных в нижеследующих пунктах формулы, включает и другие примеры воплощения изобретения.

1. Система с топливным элементом, включающая

топливный элемент, содержащий анод, содержащий анод, катод и размещенную между ними ионообменную мембрану;

топливный тракт, включающий в себя пластину для распределения потока текучей среды, образующую часть анода и имеющую канал для потока текучей среды, проходящий через указанную пластину; входной топливный трубопровод, подключенный к одному концу указанного канала для потока текучей среды; выходной трубопровод для потока текучей среды, подсоединенный к другому концу указанного канала; и регулятор потока для регулируемого изменения количества топлива, подводимого к точке смешивания;

при этом система с топливным элементом, дополнительно содержит рециркуляционный трубопровод, проходящий от выходного топливного трубопровода до точки смешивания во входном топливном трубопроводе, а точка смешивания дополнительно включает (i) реакционную камеру для реагирования топлива, или (ii) камеру для предварительного смешивания топлива, поступающего от регулятора потока, с окислителем, поступающим из рециркуляционного трубопровода.

2. Топливный элемент по п.1, в котором реакционная камера содержит катализатор.

3. Топливный элемент по любому из пп.1 и 2, в котором рециркуляционный трубопровод подсоединен с возможностью переключения к выходному топливному трубопроводу с помощью двухходового клапана.

4. Топливный элемент по п.1, дополнительно содержащий, средства регистрации количества окислителя, содержащегося, по меньшей мере, в пределах части топливного тракта.

5. Топливный элемент по п.4, в котором указанные средства регистрации представляют собой средства измерения электрического напряжения между анодом и катодом топливного элемента при разомкнутой цепи.

6. Топливный элемент по п.1, дополнительно содержащий средства регулирования, предназначенные для переключения топливного элемента от нормального режима работы, при котором к аноду подают топливо с относительно высоким расходом, а к катоду подают окислитель, к режиму с рециркуляцией, в котором к аноду подают топливо с относительно низким расходом вместе с окислителем, подводимым через трубопровод рециркуляции.

7. Топливный элемент по п.1, дополнительно содержащий средства регулирования для переключения топливного элемента от нормального режима работы, при котором к аноду подают относительно высокий расход топлива, а окислитель подают к катоду, к режиму с рециркуляцией, в котором топливо с относительно низким расходом подают в топливный тракт вместе с окислителем, подводимым через рециркуляционный трубопровод.

8. Топливный элемент по п.1, дополнительно содержащий трубопровод питания окислителем, проходящий от источника окислителя к точке смешивания, находящейся во входном топливном трубопроводе.

9. Топливный элемент по п.8, дополнительно содержащий регулятор потока, предназначенный для регулирования количества окислителя, подводимого в точку смешивания.

10. Топливный элемент по п.9, в котором регулятор потока содержит клапан, соединяющий трубопровод, подключенный к источнику окислителя, с трубопроводом подачи окислителя к катоду.

11. Топливный элемент по п.8, в котором точка смешивания содержит реакционную камеру для реагирования топлива, поступающего от регулятора потока, с окислителем, поступающим от трубопровода питания окислителем.

12. Топливный элемент по п.11, в котором реакционная камера содержит катализатор.

13. Топливный элемент по п.1, дополнительно содержащий средства для осуществления регулируемого процесса сжигания топлива с окислителем в пределах катодного тракта для потока текучей среды.

14. Топливный элемент по п.13, в котором катодный тракт для потока текучей среды включает в себя пластину для распределения потока текучей среды, образующую часть катода и имеющую канал для потока текучей среды, проходящий через указанную пластину; входной трубопровод для подачи окислителя, присоединенный к одному концу катодного канала для текучей среды; и выходной отводящий трубопровод, подключенный к другому концу катодного канала для потока текучей среды.

15. Топливный элемент по п.14, в котором средства для регулирования процесса сжигания, производимого в пределах катода, включают в себя трубопровод питания топливом, проходящий от источника топлива к точке смешивания во входном трубопроводе подачи окислителя.

16. Топливный элемент по п.15, в котором точка смешивания во входном трубопроводе подачи окислителя содержит реакционную камеру для реагирования топлива, поступающего от трубопровода снабжения топливом, с окислителем, поступающим от источника окислителя.

17. Система с топливным элементом по п.1, дополнительно содержащая средства контроля для регулируемого изменения расходов топлива и окислителя, одного из них или обоих, с целью достижения предварительно заданной влажности потока топлива, подводимого к аноду.

18. Система с топливным элементом по п.1, дополнительно содержащая средства контроля для регулируемого изменения расхода топлива и окислителя, одного из них или обоих, для достижения предварительно заданной степени подогрева потока топлива, подводимого к аноду.

19. Способ работы топливного элемента, содержащего анод, катод и размещенную между ними ионообменную мембрану, включающий следующие стадии:

подачу топлива от источника топлива к активной части поверхности анода посредством топливного тракта;

рециркуляцию текучей среды из топливного тракта, в точку смешивания, расположенную выше по потоку от активной зоны поверхности анода;

осуществление регулируемого процесса сжигания топлива с окислителем в топливном тракте, в точке смешивания, в реакционной камере.

20. Способ по п.19, дополнительно включающий стадию регулируемого изменения количества топлива, поступающего в точку смешивания.

21. Способ по п.19 или 20, дополнительно включающий стадию определения количества окислителя, содержащегося по меньшей мере в части топливного тракта.

22. Способ по п.19, дополнительно включающий стадии переключения топливного элемента между нормальным режимом работы, при котором к аноду подводят топливо с относительно высоким расходом, а к катоду подводят окислитель, и режимом с рециркуляцией, при котором топливо с относительно низким расходом подводят к аноду вместе с окислителем, содержащимся в подводимой рециркулируемой текучей среде.

23. Способ по п.19, дополнительно включающий стадии переключения топливного элемента между нормальным режимом работы, при котором к аноду подводят топливо с относительно высоким расходом, а к катоду подводят окислитель, и режимом с рециркуляцией, при котором топливо с относительно низким расходом подводят в топливный тракт вместе с окислителем, содержащимся в подводимой рециркулируемой текучей среде.

24. Способ по п.19, дополнительно включающий стадию регулирования расхода окислителя и топлива, одного из них или обоих, для достижения предварительно заданной степени влажности потока топлива, поступающего к аноду.

25. Способ по п.19, дополнительно включающий стадию регулирования расхода окислителя и топлива, одного из них или обоих, для достижения предварительно заданной степени подогрева потока топлива, поступающего к аноду.