Почвообрабатывающий агрегат

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению, в частности к почвообрабатывающим орудиям для поверхностной обработки почвы. Почвообрабатывающий агрегат содержит трактор и последовательно установленные многосекционный выравниватель с возможностью перевода секций в транспортное положение для перемещения по дорогам и рыхлящие рабочие органы. Указанные органы смонтированы на нижних горизонтальных полках задних профилей секций. Центральная секция выравнивателя имеет опорные колеса и талрепы для фиксации транспортного положения средних левой и правой боковых секций. В центральной секции установлена с возможностью перемещения в плоскости симметрии агрегата посредством гидропривода тягово-транспортная балка. Основания гидроцилиндров гидропривода соединены с передним концом тягово-транспортной балки, а штоки гидроцилиндров соединены с кронштейнами средней левой и правой боковых секций. Рыхлящие рабочие органы скомпонованы в группы, соединенные гибкими тягами со своими тяговыми брусьями, установленными на средних и крайних секциях выравнивателя. Агрегат обеспечивает высокое качество рыхления почвы и снижение трудозатрат на перевод крайних и средних секций в рабочее и транспортное положения. 26 з.п. ф-лы, 26 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, в частности к почвообрабатывающим орудиям для поверхностной обработки почвы.

Известен широкозахватный сельскохозяйственный агрегат, включающий трактор и почвообрабатывающее орудие, содержащее центральную раму и шарнирно закрепленные на ней боковые полурамы, механизм поворота боковых полурам с приводом в виде гидроцилиндра, опорные колеса и секции рабочих органов, в котором, с целью повышения надежности и маневренности агрегата, орудие снабжено дополнительным узлом крепления каждой из боковых полурам к центральной раме, смонтированным на концах последней и имеющим вертикальную ось, и механизмом подъема боковых полурам в транспортном положении, выполненным в виде балки с механизмом привода, которая установлена на тракторе в средней его части, при этом вертикальная ось каждого дополнительного узла крепления размещена соосно с шарниром соединения боковой пролурамы с центральной рамой, а гидроцилиндры механизма поворота боковых полурам установлены между последними и центральной рамой (RU патент №2000682 С1, МПК5 А01В 59/04. Широкозахватный сельскохозяйственный агрегат / А.М.Салдаев (RU). - Заявка №4939323/15. Заявлено 27.05.1991. Опубл. 15.10.1993. Бюл. №37-38).

К недостаткам описанного широкорядного сельскохозяйственного агрегата относятся большие затраты труда и времени на монтаж орудия на трактор и перевод почвообрабатывающего орудия из рабочего положения в транспортное и обратно.

Известен почвообрабатывающий агрегат, содержащий трактор, последовательно установленные выравниватель и рыхлящие рабочие органы, в котором выравниватель выполнен многосекционным с возможностью перевода секций в транспортное положение для перемещения по дорогам с расположением секций в поперечной полости к направлению движения, каждая из секций образована парами гнутых С-образных профилей, сопряженных посредством стержней, установленных между вертикальными полками, на нижней горизонтальной полке фронтального профиля размещены съемные подрезающие ножи, рыхлящие рабочие органы смонтированы на нижней горизонтальной полке заднего профиля с равным шагом, при этом секции снабжены раскосами и гидроприводом; центральная секция снабжена П-образной рамой с кронштейном автоматической сцепки для навески на тяги навесной системы агрегатируемого трактора; боковые секции соединены шарнирно с центральной, при этом имеющиеся опоры гидропривода, выполненные в виде кронштейнов, размещены между вертикальными полками С-образных профилей; на верхней грани каждого съемного подрезающего ножа выполнен прямоугольный паз для сопряжения с нижней горизонтальной полкой С-образного профиля выравнивателя, при этом широкая полка паза наклонена к верхней грани на величину заднего узла, равную 3-7°; подрезающей нож имеет режущую кромку, образованную путем односторонней заточки верхней грани на угол 13-21°; режущая кромка подрезающего ножа наклонена к короткой полке прямоугольного паза под угол 5°; рыхлящий рабочий орган имеет саблевидную форму с двусторонней заточкой боковых граней с углом между ними 20-25° и выполнен по логарифмической спирали с центром выше точки соединения с нижней полкой С-образного профиля выравнивателя; раскосы боковых секций соединены с раскосами центральной секции осью поворота боковой секции относительно центральной секции; рама центральной секции, снабженная полой осью, прицепной серьгой, раскосами, механизмом наклона выравнивателя, механизмом подъема центральной секции в транспортное положение и механизмом прицепной серьги, выполнена из трех балок, размещенных по боковым сторонам равнобедренного треугольника и его медиане, соединенных шарнирно свободными концами с полой осью, установленной на верхней грани выравнивателя посредством шарниров, а прицепная серьга установлена на сопряженных концах балок в вершине равнобедренного треугольника; механизм наклона выравнивателя выполнен в виде стяжной гайки с левой и правой резьбами, установленной на резьбовых штоках, один из которых соединен с имеющимися кронштейном рамы, размещенным по медиане равнобедренного треугольника, а другой шток размещен на кронштейне передней полки С-образного профиля выравнивателя; механизм подъема центральной секции выполнен в виде двух опорных колес, установленных посредством кронштейнов на полой оси рамы, и силового цилиндра, основание которого размещено на средней балке рамы, а его шток соединен с кулаками на центральной части полой оси; прицепная серьга установлена посредством шарнира и снабжена механизмом ее поворота, выполненным в виде стяжной гайки и кулачка, который соединен с шарниром, причем гайка закреплена в средней части рамы; каждая крайняя секция выравнивателя соединена со средней секцией посредством четырехзвенного механизма, и одно из этих звеньев снабжено гидроприводом; цилиндры гидропривода боковых и крайних секций гидравлически последовательно соединены между собой, при этом обе пары цилиндров связаны параллельно между собой и с гидравлической сетью агрегатируемого трактора (RU патент №2091998 С1, МПК6 А01В 49/02, 59/042. Почвообрабатывающий агрегат / A.M.Салдаев (RU). - Заявка №95100657/13. Заявлено 11.01.1997. Бюл. №28).

К недостаткам описанного почвообрабатывающего агрегата относятся большие затраты времени и труда на перевод орудия из рабочего положения в транспортное и обратно.

Кроме описанных известен сельскохозяйственный агрегат, содержащий трактор, который тягами навесной системы соединен с кронштейнами подвески рамы навесной машины, причем в каждом кронштейне выполнен ряд параллельных отверстий для шпилек быстроразъемного соединения, в котором каждая шпилька выполнена в виде стержня с головкой на одном конце, на которой одним из концов закреплена ручка U-образной формы, а на хвостовике стержня установлен фиксатор, при этом в одном из отверстий каждого кронштейна размещен для стержня блокиратор, который выполнен в виде пружины сжатия, один конец которого размещен в имеющемся стакане, а другой - в имеющемся колпачке, при этом колпачок при блокировке стержня сопряжен с другим концом ручки; стакан размещен на противоположной относительно места установки ручки стенке кронштейна и выполнен с резьбой для установки в кронштейне; один конец ручки для соединения со стержнем снабжен резьбой (RU патент №2115282 С1, МПК6 А01В 59/042. Сельскохозяйственный агрегат / И.П.Кружилин, А.М.Салдаев, В.М.Зинченко, Т.Н.Дронова, В.Ф.Зайченко (RU). - Заявка №97102997/13, Заявлено 28.02.1997, Опубл. 20.07.1998. Бюл. №20).

К недостатками описанного сельскохозяйственного агрегата, несмотря на небольшие габариты, относятся большие трудозатраты на навеску орудия и его отъем после завершения полевых работ.

Известен также сельскохозяйственный агрегат, содержащий трактор с механизмом навески, к которому посредством шпилек для быстроразъемного соединения прикреплена навесная машина, в которой каждая быстроразъемная шпилька имеет стержень с головкой и коническую пружину равного сопротивления, виток наименьшего диаметра которого закреплен в имеющейся на стержне кольцевой канавке, кроме того, на торце стержня пружины закреплена ручка, а на другом конце стержня в имеющемся пазу посредством шарнира установлен фиксатор (RU патент №2120714 С1, МПК6 А01В 59/042. Сельскохозяйственный агрегат / А.М.Салдаев (RU), А.П.Сапунков (RU). - Заявка №96120376/13. Заявлено 09.10.1996. Опубл. 27.10.1998. Бюл. №30).

К недостаткам описанного агрегата относятся, несмотря на снижение затрат времени на разъединение тяг навесной системы трактора, большие затраты труда на навеску орудия.

Известен почвообрабатывающий агрегат, содержащий трактор, последовательно установленные выравниватель и рыхлящие рабочие органы, в котором выравниватель выполнен многосекционным с возможностью перевода секций в транспортное положение для перемещения по дорогам с расположением секций в поперечно-вертикальной и продольно-вертикальной плоскостях к направлению движения и фронтально в рабочее положение, каждая из секций образована одной и/или двумя парами гнутых С-образных профилей, сопряженных посредством стержней, установленных между вертикальными полками; на нижней горизонтальной полке фронтального профиля размещены съемные подрезающие ножи, рыхлящие рабочие органы смонтированы на нижней горизонтальной полке заднего профиля с равным шагом, при этом секции снабжены гидроприводом и взаимно соединены шарнирами; несущая балка центральной секции образована двумя парами оппозитно установленных С-образных профилей, взаимно соединенных стержнями, при этом средняя пара профилей установлена выше переднего и заднего С-образных профилей; средние секции соединены с центральной секцией шарнирами, оси которых ориентированы параллельно направлению движения; шарнир соединения каждой средней секции с центральной секцией выполнен в виде вертикального кронштейна, размещенного между вертикальными полками С-образных профилей, и неподвижной втулки с подшипниками скольжения в ней, при этом упомянутая втулка размещена выше верхних полок С-образных профилей, а торцы недвижимой втулки сопряжены с парой соосных подвижных втулок с установленной в них осью поворота, причем подвижные втулки соединены плитами связи с промежуточной балкой, ось которой параллельна геометрической оси неподвижной втулки и закреплена на подвижном кронштейне гидропривода средней секции; каждая неподвижная втулка шарнира соединения средней секции с центральной секцией связана с концами С-образных профилей парой вертикальных кронштейнов, установленных между вертикальными полками оппозитно установленных С-образных профилей; ось поворота зафиксирована во втулках плит связи средней секции; каждый кронштейн гидропривода средней секции размещен на раскосе рамы центральной секции, а подвижный кронштейн совмещен с вертикальным кронштейном подвижных втулок шарнира; вертикальные кронштейны гидропривода средней секции и вертикальные кронштейны на концах центральной секции снабжены упорами рабочего положения секций; крайние секции соединены со средними секциями шарнирами, оси которых ориентированы вертикально; шарнир соединения крайней секции со средней секцией выполнен в виде неподвижной втулки с подшипниками скольжения в ней, установленной на вертикальном кронштейне посредством пары горизонтальных плит и пары подвижных втулок, установленных на вертикальной оси поворота и соосно неподвижной вертикальной втулке, последние закреплены парой горизонтальных плит на вертикальном кронштейне, при этом вертикальные кронштейны средней и крайней секций установлены между вертикальными полками С-образных профилей; нижняя подвижная втулка вертикального шарнира выполнена ступенчатой; каждый шарнир соединения крайней секции со средней секцией снабжен ограничителем поворота крайней секции; ограничитель поворота крайней секции выполнен на горизонтальных плитах связи вертикальной втулки с вертикальным кронштейном средней секции, при этом опорные площадки ограничителя выполнены взаимно перпендикулярными и смещены от осей симметрии шарнира на половину толщины вертикального кронштейна крайней секции; одна из опор гидропривода крайней секции установлена между вертикальными полками С-образных профилей средней секции, и другая опора совмещена с верхней горизонтальной плитой связи подвижных втулок упора крайней секции; центральная секция выполнена в виде стойки, транспортной балки и раскосов, при этом кронштейны навески размещены на стойке и раскосах, а удаленные концы транспортной балки снабжены фиксаторами; кронштейны навески со стойкой и раскосами дополнительно соединены стержнями и опорными плитами; фиксатор транспортного положения каждой средней секции на раме снабжен пальцем и ригелем, установленным между вертикальными полками С-образных профилей каждой средней секции, рабочая грань которого имеет скосы, сопряженные по дуге окружности и отверстие, смещенное от рабочей грани, а на концах транспортной балки в ее внутренней полости размещены соосные втулки, оппозитные торцы которых имеют срезы, направленные в сторону ригеля, и со смещением от них и параллельно оси втулок закреплены блокиратор пальца, выполненный в виде пружины сжатия, один конец которой установлен в стакане транспортной балки, а другой конец снабжен колпачком, установленным внутри пружины, при этом палец фиксатора снабжен С-образной ручкой, один конец которой имеет резьбу и зафиксирован в резьбовом отверстии пальца контргайкой, а другой конец ручки имеет полусферическую головку, сопряженную с колпачком пружины сжатия, при этом свободный конец пальца снабжен прорезью с установленной в ней дополнительной оси поворотной защипкой; со смещением от удаленных концов на транспортной балке на ширину ручки выполнены соосные ступенчатые отверстия, диаметр отверстия на внешней поверхности балки выполнен большим, чем диаметр ручки, а диаметр отверстия на дне стакана установлен большим, чем внешний диаметр колпачка; ширина захвата центральной секции выравнивателя выполнена равной колесам трактора, крайних секций - равной длине трактора, средней секций - равной высоте трактора и транспортного просвета выравнивателя; средние секции выравнивателя в транспортном положении отклонены наружу от продольно-вертикальной плоскости на угол 3-5° (RU патент №2125782 С1, МПК6 А01В 73/00. Почвообрабатывающий агрегат / А.В.Колганов, В.В.Бородычев, А.М.Салдаев (RU). - Заявка №97111481/13. Заявлено 10.07.1997. Опубл. 10.02.1999. Бюл. №4).

К недостаткам описанного почвообрабатывающего агрегата, принятого нами в качестве наиболее близкого аналога, относятся существенные затраты времени и труда на перевод навесного почвообрабатывающего орудия из рабочего положения в транспортное и обратно.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - снижение затрат и времени на перевод широкозахватного прицепного почвообрабатывающего орудия из рабочего положения в транспортное и обратно.

Технический результат - повышение качества поверхностной обработки почвы.

Указанный технический результат достигается тем, что в известном почвообрабатывающем агрегате, включающем трактор, последовательно установленные и снабженные гидроприводом и взаимно соединенные шарнирами многосекционный выравниватель с возможностью перевода секций в транспортное положение для перемещения по дорогам с расположением секций в поперечно-вертикальной и продольно-вертикальной плоскостях к направлению движения и фронтально в рабочее положение и рыхлящие рабочие органы, смонтированные на нижних горизонтальных полках заднего профиля секций, согласно изобретению, он снабжен опорными колесами, смонтированными на центральной секции, талрепами, размещенными на центральной секции с возможностью фиксации транспортного положения средних левой и правой боковых секций, инструментом для удаления пожнивных и растительных остатков с рыхлящих рабочих органов, откидной опорой, опорными колесами крайних левой и правой боковых секций, тягово-транспортной балкой, установленной в центральной секции с возможностью перемещения в продольно-вертикальной плоскости симметрии агрегата посредством гидропривода в виде пары силовых длинноходовых гидроцилиндров, основания которых шарнирно соединены с передним концом тягово-транспортной балки, связанной с трактором прицепной серьгой и блокировочной цепью, а штоки упомянутых силовых гидроцилиндров смонтированы посредством вертикально установленных осей с кронштейнами средних левой и правой боковых секций, при этом оси шарниров поворота и соединения левой и правой боковых секций с центральной секцией размещены в продольно-вертикальных плоскостях симметрии опорных колес центральной секции, указанные рыхлящие рабочие органы скомпонованы в секции с возможностью индивидуального рыхления полосы почвы каждым рабочим органом, при этом каждая упомянутая секция рыхлящих рабочих органов парами гибких тяг связана с тяговым брусом, размещенным с возможностью демонтажа на нижней горизонтальной полке заднего профиля левых и правых крайних и средних секций; тяговый брус группы рыхлящих рабочих органов установлен с возможностью демонтажа и перемещения на нижних горизонтальных полках задних профилей левых и правых крайних и средних секций, при этом тяговый брус снабжен разнесенными по его длине кронштейнами для фиксации гибких тяг и транспортными кронштейнами; каждая гибкая тяга на тяговом брусе группы рыхлящих рабочих органов размещена с возможностью перепасовки для выравнивания рамы группы рыхлящих органов посредством фиксаторов ветвей и концов гибкой тяги; каждый фиксатор ветвей гибкой тяги на тяговом брусе группы рыхлящих рабочих органов выполнен в виде цангового захвата, смонтированного на конце полого болта, установленного с возможностью демонтажа в кронштейне тягового бруса, при этом в полости полого болта размещена гибкая тяга и зафиксирована в ней фасонной гайкой цангового захвата; фиксатор конца гибкой тяги снабжен корпусом с двумя коническими хвостовиками и двумя фасонными гайками, соединенными с корпусом резьбой, при этом на цилиндрической поверхности корпуса и поверхностях конических хвостиков в диаметральной плоскости выполнены каналы для укладки ветвей гибкой тяги; каждый транспортный кронштейн для фиксации группы рыхлящих рабочих органов образован из стержня, один конец которого выполнен загнутым, а другой коней снабжен резьбой; каждая крайняя боковая секция образована задним длинным профилем для размещения рыхлящих рабочих органов, параллельно ему размещенному передним коротким профилем и двумя ортогонально установленным к переднему и заднему профилям распорками, при этом на концах переднего короткого и заднего длинного профилей размещены соосно установленные втулки для горизонтального шарнирного соединения со средней боковой секцией, а на удаленной от соосных втулок распорке смонтирован кронштейн опорного колеса; каждое опорное колесо в кронштейне крайней боковой секции установлено с возможностью вертикального перемещения; кронштейн гидропривода крайней боковой секции размещен на верхней горизонтальной полке переднего короткого профиля; каждая средняя секция образована задним длинным профилем для размещения рыхлящих рабочих органов, параллельно ему размещенных передним коротким профилем и двумя разновеликими ортогонально установленными к переднему и заднему профилям распорками, при этом на концах переднего короткого и заднего длинного профилей размещены соосно установленные втулки в щеках для горизонтального шарнирного соединения с крайней боковой секцией, а на переднем конце длинной распорки посредством стоек и укосин смонтирована пара силовых балок, на свободных концах которых размещены соосно установленные втулки для вертикального шарнирного соединения с центральной секцией; каждая средняя секция снабжена кронштейном для гидропривода крайней секции, кронштейном для соединения с талрепом и кронштейном для размещения штока силового гидроцилиндра поворота средней секции относительно центральной секции; центральная секция образована продольной полой балкой и размещенными на ней задней, передней и верхней поперечными брусьями, при этом одна пара из заднего и переднего брусьев размещена в горизонтальной плоскости, а другая пара из переднего и верхнего брусьев - в поперечно-вертикальной плоскости, пара из заднего и переднего брусьев в горизонтальной плоскости взаимно сопряжена распорками, а пара брусьев в поперечно-вертикальной плоскости - стойками, а третья пара - укосинами, при этом на концах брусьев в поперечно-вертикальной плоскости размещены соосно установленные втулки для вертикального шарнирного соединения левых и правых средних секций; продольная полая балка центральной секции снабжена попарно установленными на переднем и заднем концах в полости балки отъемными подшипниками скольжения; подшипники скольжения выполнены из серого чугуна; задний брус центральной секции снабжен цапфами для размещения опорных колес; верхний брус снабжен попарно размещенными кронштейнами для фиксации левого и правого талрепов; каждый талреп снабжен возможностью перевода из транспортного положения в рабочее для фиксации левой и правой средних секций при транспортировке; втулки на концах силовых балок левой и правой средних секций сопряжены с торцами втулок на концах верхнего бруса и переднего бруса центральной секции посредством подшипников скольжения в виде плоских колец, размещенных на вертикально ориентированных осях шарнирного соединения секций; гидропривод перемещения центральной секции на тягово-транспортной балке выполнен в виде пары силовых длинноходовых гидроцилиндров, основания которых размещены в кронштейне, смонтированном на переднем конце тягово-транспортной балке, а штоки шарнирно связаны с кронштейнами центральной секции; тягово-транспортная балка снабжена кронштейном предельного перемещения центральной секции; сферические шарниры в основаниях длинноходовых силовых гидроцилиндров размещены в кронштейне на переднем конце тягово-транспортной балки посредством осей и разновеликих дистанционных втулок; на заднем конце тягово-транспортной балки размещены упоры, ограничивающие поворот задних профилей левой и правой средних секций; диаметр опорных колес на крайней секции и диаметр опорных колес на крайней секции, и диаметр колес центральной секции относятся как 1:(2...4); прицепная серьга выполнена отъемной и размещена на переднем конце тягово-транспортной балки посредством переходных плит и осей; блокировочная цепь размещена с возможностью разъединения одного из концов на кронштейне тягово-транспортной балки; откидная опора размещена под кронштейном тягово-транспортной балки с возможностью перевода в рабочее и транспортное положения посредством подпружиненной поворотной оси; инструмент для удаления пожнивных и растительных остатков с рыхлящих рабочих органов размещен на тягово-транспортной балке с возможностью быстрого отъема и фиксации.

Изобретение поясняется чертежами.

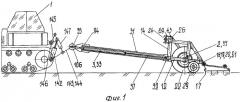

На фиг.1 изображен почвообрабатывающий агрегат, вид слева, в рабочем положении рыхлящих рабочих органов.

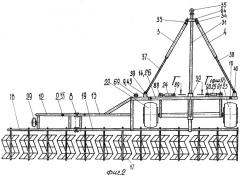

На фиг.2 - то же, вид в плане.

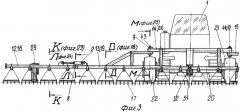

На фиг.3 - то же, вид сзади.

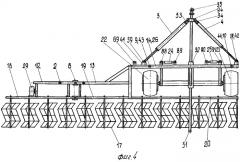

На фиг.4 представлен первый этап перевода рыхлящих рабочих органов из рабочего положения в транспортное перемещением центральной, левой и правой средних боковых, левой и правой крайних секций в направлении прицепной серьги на переднем конце тягово-транспортной балки, вид в плане.

На фиг.5 показан процесс перевода крайней левой и средней левой секций в транспортном положение, вид в плане.

На фиг.6 изображен почвообрабатывающий агрегат в транспортном положении, вид в плане.

На фиг.7 - то же, вид сзади.

На фиг.8 - то же, вид слева.

На фиг.9 в аксонометрическом изображении представлена крайняя левая секция почвообрабатывающего орудия.

На фиг.10 в аксонометрическом изображении приведена левая средняя секция почвообрабатывающего орудия.

На фиг.11 в аксонометрическом изображении приведена центральная секция.

На фиг.12 изображена тягово-транспортная балка с прицепной серьгой, блокировочной цепью, откидной опорой на переднем конце тягово-транспортной балки упорами крайних положений левого и правого профилей левой средней секции и правой средней секции на заднем конце тягово-транспортной балки, вид слева.

На фиг.13 - то же, при этом основания длинноходовых силовых гидроцилиндров посредством осей смонтированы в кронштейне тягово-транспортной балки, вид в плане.

На фиг.14 показано сечение А-А на фиг.12, представлен поперечно-вертикальный разрез тягово-транспортной балки и кронштейна для шарнирного соединения оснований силовых длинноходовых гидроцилиндров.

На фиг.15 - сечение Б-Б на фиг, 12, показан поперечно-вертикальный разрез тягово-транспортной балки в месте крепления кронштейна в форме "Лира" для фиксации инструмента для удаления пожнивных и растительных остатков с рыхлящих рабочих органов.

На фиг.16 - сечение В-В на фиг.12, изображен фиксатор рабочего и нерабочего положений откидной опоры тягово-транспортной балки.

На фиг.17 - сечение Г-Г на фиг.2, оппозитное размещение сменных подшипников скольжения в полости центральной секции для перемещения тягово-транспортной балки, поперечно-вертикальный разрез.

На фиг.18 - сечение Д-Д на фиг.3, показано соединение переднего конца тягового бруса группы рыхлящих рабочих органов с нижней полкой заднего профиля секций почвообрабатывающего орудия, вид сбоку.

На фиг.19 - сечение Е-Е на фиг.5, соединение рамы группы рыхлящих рабочих органов посредством пары гибких тяг с кронштейнами тягового бруса, вид сбоку.

На фиг.20 - сечение Ж-Ж на фиг.19, изображено размещение концов гибкой тяги в задней паре кронштейнов рамы группы рыхлящих рабочих органов, вид спереди.

На фиг.21 - сечение З-З - на фиг.19, показан диаметральный разрез фиксатора правого конца каната с образованием петли для вдевания в правый задний кронштейн рамы группы рыхлящих рабочих органов.

На фиг.22 - сечение И-И на фиг.19, представлен диаметральный разрез специального болта с цанговым захватом ветви гибкой тяги, размещенных в заднем кронштейне тягового бруса.

На фиг.23 - сечение К-К на фиг.3, размещение транспортных кронштейнов на тяговом брусе в левом крайнем и правом крайнем секциях, вид сбоку.

На фиг.24 - сечение Л-Л на фиг.3, показано размещение осей поворота в шарнирах сопряжения крайней левой секции с левой средней секцией.

На фиг.25 - сечение М-М на фиг.3, представлено размещение осей поворота в шарнирах сопряжении левой средней секции с центральной секцией.

На фиг.26 - сечение Н-Н на фиг.13, изображено размещение сферических шарниров в основаниях длинноходовых силовых гидроцилиндров на осях в кронштейне тягово-транспортной балки.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Почвообрабатывающий агрегат (см. фиг.1-8) содержит трактор 1 и последовательно установленные и снабженные гидроприводом 2, 3, 4 и 5 и взаимно соединенные шарнирами 8, 9, 10 и 11 многосекционный выравниватель с возможностью перевода секций 12, 13, 14, 15, 16 в поперечно-вертикальной и секций 12, 13 и 15, 16 продольно-вертикальной плоскостях к направлению движения и фронтально в рабочее положение. На секциях 12, 13 и 15, 16 размещены рыхлящие рабочие органы 17. Они смонтированы с возможностью демонтажа на нижних горизонтальных полках задних профилей 18, 19 и 20, 21 секций 12, 13 и 15, 16.

Почвообрабатывающий агрегат снабжен опорными колесами 22 и 23, смонтированными на центральной секции 14, талрепами 24 и 25, размещенными на верхнем брусе 26 центральной секции 14 с возможностью фиксации транспортного положения средних левой и правой боковых секций 13 и 15, инструментом 27 для удаления пожнивных и растительных остатков с рыхлящих рабочих органов 17, откидной опорой 28, опорными колесами 29 и 30 крайних левой и правой боковых секций 12 и 16 тягово-транспортной балкой 31. Тягово-транспортная балка 31 установлена в полой балке 32 центральной секции 14 с возможностью перемещения в продольно-вертикальной полости симметрии агрегата посредством гидропривода 3 и 4 в виде пары силовых длинноходовых гидроцилиндров. Основания 33 и 34 гидроприводов 3 и 4 шарнирно соединены с передним концом тягово-транспортной балки 31. Она связана с трактором 1 прицепной серьгой 35 и блокировочной цепью 36. Штоки 37 и 38 упомянутых силовых длинноходовых гидроцилиндров смонтированы посредством вертикально установленных осей 39 и 40 с кронштейнами 41 и 42 средних левой и правой боковых секций 13 и 15. Оси 43 и 44 шарниров 9 и 10 поворота и соединения средних левой и правой боковых секций 13 и 15 с центральной секцией 14 размещены в продольно-вертикальных плоскостях симметрии опорных колес 22 и 23 центральной секции 14. Каждая крайняя боковая секция 12 (см. фиг.9) образована задним длинным профилем 18 для размещения рыхлящих рабочих органов 17, параллельно ему размещенным передним коротким профилем 45 и двумя ортогонально установленными к переднему короткому профилю 45 и заднему длинному профилю 18 распорками 46 и 47. На концах переднего короткого профиля 45 и длинного заднего профиля 18, размещенного соосно, установлены втулки 48 и 49 шарниров 8 для горизонтального шарнирного соединения с левой средней боковой секцией 13 (см. фиг.24) посредством осей 50. Оси 50 зафиксированы планками 51 на щеках 52 длинного заднего профиля 19 и передним коротким профилем 53 левой средней боковой секции 13 (см. фиг.10).

На удаленной от соосных втулок 48 и 49 распорке 46 смонтирован кронштейн 54 опорного колеса 29. Каждое опорное колесо 29 (30) в кронштейне 54 установлено с возможностью вертикального перемещения. Диаметр опорных колес 29 и 30 на крайних секциях 12 и 16 и диаметр опорных колес 22 и 23 на центральной секции 14 относится как 1:2...1:4.

Этим достигается копирующая способность рельефа поля крайними секциями 12 и 16, не вызывая высокочастотных вибраций средних боковых и центральной секций 13, 15 и 14. На верхней горизонтальной полке переднего короткого профиля 45 размещены кронштейны 55 гидропривода 2 крайней боковой секции 12. Ответный кронштейн 56 (см. фиг.10) гидропривода 2 размещен на короткой передней балке 53 левой средней секции 13. Крайняя правая боковая секция 16 выполнена в зеркальном отражении секции 12.

Каждая средняя секция 13 (см. фиг.10) образована длинным задним профилем 19 для размещения рыхлящих рабочих органов 17, параллельно ему размещенных передним коротким профилем 53 и двумя разновеликими ортогонально установленными к переднему и заднему профилям 19 и 53 распорками 57 и 58. На концах переднего короткого профиля и заднего длинного профилей 53 и 19 размещены соосно выполненные втулки в щеках 52 для горизонтального шарнирного соединения с крайней левой боковой секцией 12 посредством осей 50 (см. фиг.24).

На переднем конце длинной распорки 58 посредством стоек 59, 60 и 61 и укосов 62, 63 и 64 смонтирована пара вертикально разнесенных силовых балок 65 и 66. На свободных концах силовых балок 65 и 66 размещены соосно и вертикально установленные втулки 67 и 68 для вертикального шарнирного соединения 9 с центральной секцией 14.

Каждая средняя секция 13 снабжена кронштейном 56 для гидропривода 2 крайней секции 12, кронштейном 69 для размещения левого талрепа 24 и кронштейном 41 для размещения штока 37 силового гидроцилиндра поворота средней секции 13 относительно центральной секции 14. Правая средняя секция 15 выполнена в зеркальном отражении секции 13.

Центральная секция 14 образована продольной полой балкой 32 (см. фиг.11) и размещенными на ней задним, передним и верхним поперечными брусьями 70, 71 и 26. Одна пара из заднего бруса 70 и переднего бруса 71 размещена в горизонтальной плоскости. Другая пара из переднего бруса 71 и верхнего бруса 26 размещена в поперечно-вертикальной плоскости. Пара из заднего и переднего брусьев 70 и 71 в горизонтальной плоскости взаимно сопряжена распорками 72 и 73. Пара брусьев 71 и 26 в поперечно-вертикальной плоскости соединена стойками 74, 75 и 76. Третья пара брусьев 70 и 26 связана укосинами 77, 78 и 79. На концах брусьев 26 и 71 в поперечно-вертикальной плоскости размещены соосно установленные втулки 80, 81 и 82, 83 для вертикального шарнирного соединения с шарнирами 9 и 10 левых и правых боковых средних секций 13 и 15.

Продольная полая балка 32 (см. фиг.11 и 17) центральной секции 14 снабжена попарно и оппозитно установленными на переднем и заднем концах в полости балки 32 отъемными подшипниками скольжения 84 для перемещения тягово-транспортной балки 31. Подшипники скольжения 84 крепежными элементами 85 зафиксированы на верхней и нижней полках продольной полой балки 32. Подшипники скольжения выполнены из серого чугуна.

Задний брус 70 центральной секции 14 снабжен цапфами 86 и 87 для размещения опорных колес 22 и 23. Верхний брус 26 указанной секции 14 снабжен попарно размещенными кронштейнами 88, 89 и 90, 91 для фиксации левого и правого талрепов 24 и 25. Каждый талреп 24 (25) снабжен возможностью перевода из транспортного положения (см. фиг.1, 2, 4, 5) в рабочее положение (см. фиг.6) для фиксации левой и правой средних секций 13 и 15 при транспортировке. Для этого талреп 24 достаточно повернуть в кронштейне 88 против часовой стрелки до совмещения с кронштейном 69. Таким образом, секция 13 жестко блокируется на центральной секции 14 (фиг.6).

Втулки 68 и 67 на концах силовых балок 66 и 65 средней левой секции 13 (в зеркальном отражении в средней правой секции 15) сопряжены с торцами втулок 80 и 81 на концах верхнего бруса 26 и переднего бруса 71 центральной секции 14 посредством подшипников скольжения 92 и 93 (см. фиг.25) в виде плоских колей, размещенных на вертикально ориентированных осях 43 в шарнирных соединениях 9 и 10 секций 13 и 14.

Гидропривод 3 и 4 перемещения центральной секции 14 на тягово-транспортной балке 31 выполнен в виде пары силовых длинноходовых гидроцилиндров. Основания 33 и 34 гидроцилиндров 3 и 4 размещены в кронштейне 94 (см. фиг.1, 2, 4, 5, 6, 12, 13, 14, 26). Кронштейн 94 посредством переходных плит 95 и 96 смонтирован на тягово-транспортной балке 31. Штоки 37 и 38 закреплены посредством сферических шарниров и осей в кранштейнах 39 и 40 центральной секции 14. Сферические шарниры 97 и 98 (см. фиг.26) в основании 33 и 34 длинноходовых силовых гидроцилиндров размещены в кронштейне 94 посредством осей 99, 100 и разновеликих дистанционных втулок 101 и 102.

Тягово-транспорнтая балка 31 снабжена отъемным кронштейном предельного перемещения центральной секции 14. В силу известности упомянутый кронштейн на чертежах не показан. Таким образом, развиваемое тяговое усилие трактора 1 через тягово-транспортную балку 31, минуя гидроприводы 3 и 4, передается на центральную секцию 14, а с нее на левые и правые, боковые средние и крайние секции 12, 13 и 15, 16.

На заднем конце тягово-транспортной балки 31 (см. фиг.12) размещена пара упоров 103, ограничивающая повороты задних профилей 19 и 20 левой и правой средних секций 13 и 15.

Прицепная серьга 35 (см. фиг.12, 13 и 14) выполнена отъемной и размещена на переднем конце тягово-транспортной балки 31 посредством переходных плит 104 (фиг.26) и осей 105.

Блокировочная цепь 36 размещена с возможностью разъединения одного из концов на кронштейне 94 тягово-транспортной балки 31. Свободный конец цепи 36 после охвата фаркопа 106 трактора 1 (см. фиг.1, 5, 6 и 8) устанавливают в U-образном кронштейне 107 и фиксируют пальцем 108 (см. 12, 13, 14 и 26).

Откидная опора 28 (см. фиг.12 и 16) имеет лыжу 109 и размещена под кронштейном 94 тягово-транспортной балки 31 с возможностью перевода в рабочее и транспортное положение посредством подпружиненной поворотной оси 110. Стойка откидной опоры 28 с поворотной осью 110 размещена в кронштейне 111.

Инструмент 27 для удаления пожнивных и растительных остатков с рыхлящих рабочих органов представлен в виде серповидного наконечника, размещенного на конце деревянного черенка. Черенок инструмента 27 размещен на тягово-транспортной балке 31 с возможностью быстрого отъема и фиксации благодаря паре кронштейнов 112 в форме знака "Лира" (см. фиг.15).

Указанные рыхлящие рабочие органы 17 (см. фиг.1-8) смонтированы в группы с возможностью индивидуального рыхления полосы почвы каждым рабочим органом и с большим шагом в шеренге между указанными рабочими органами 17. Каждая упомянутая группа рыхлящих органов 17 смонтирована на единой раме 113, снабженной кронштейнами 114, 115, 116, 117 в виде части витков пружины сжатия (см. фиг.1-8, 19, 20 и 23). Каждая упомянутая группа рыхлящих рабочих органов 17 на раме 113 связана с тяговым брусом 118 парами гибких тяг 119 и 120.

Каждый тяговый брус 118 размещен с возможностью демонтажа на нижней горизонтальной полке задних профилей 18, 19, 20, 21 секций 12, 13 и 15, 16. Тяговый брус 118 группы рыхлящих рабочих органов 17 установлен с возможностью демонтажа и перемещения на нижних горизонтальных (или накладных) полках задних профилей левых и правых крайних секций 12, 13 и 15, 16. Для этого его передний конец снабжен кронштейнами 121 и хомутом 122 (см. фиг.18 и 23).Тяговый брус 118 снабжен разнесенными по его длине кронштейнами 123 и 124 для фиксации гибких тяг 119 и 120 и транспортными кронштейнами 125 (см. фиг.18, 19, 20, 22, 23).

Каждая гибкая тяга 119 (120) на тяговом брусе 118 группы рыхлящих рабочих органов 17 размещена с возможностью перепасовки для выра