Способ модернизации сепарационного узла газового и сепаратор газовый

Иллюстрации

Показать всеИзобретение относится к газовым сепарационным аппаратам, предназначенным для улавливания аэрозольных и мелкодисперсных жидких и твердых частиц из газового потока, и может быть использовано в нефтяной, газовой, химической и других отраслях промышленности. Сущность способа модернизации: демонтируют конструктивные элементы внутри сепаратора, удаляют их сепаратора через люк-лаз, помещают в сепаратор сепарационное устройство, крепежные балки и переходной патрубок, после чего с помощью крепежных балок жестко закрепляют сепарационное устройство к опорному(ым) элементу(ам), соединяют входной патрубок сепарационного устройства с входным патрубком сепаратора с помощью переходного патрубка. С помощью переходной трубы соединяют выходной патрубок сепарационного устройства с выходным патрубком сепаратора. Сепарационное устройство может быть выполнено на базе промышленно выпускаемого малогабаритного высокоэффективного сепаратора, крепление могут выполнять сваркой или с помощью разъемного соединения. Газовый сепаратор содержит вертикальный корпус, входной, выходной, сливной патрубки, сепарационное устройство, закрепленное, по крайней мере, на одном опорном элементе. Технический результат: снижение трудозатрат, энергозатрат, материалоемкости, невозвратных отходов, повышение безопасности и эффективности сепарации. 2 н. и 10 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение.

Изобретение относится к газовым вертикальным сепарационным аппаратам, предназначенным для улавливания аэрозольных и мелкодисперсных жидких и твердых частиц из газового потока, и может быть использовано в различных отраслях промышленности, связанных с очисткой и осушкой газов, например в нефтяной, газовой, химической промышленности.

К числу проблем, которые приходится решать при эксплуатации магистральных трубопроводов, относятся проблемы, связанные с необходимостью создания сепарационных узлов, с одной стороны, обладающих повышенной производительностью и технологической гибкостью, а с другой стороны, требующих для своего создания небольших капиталовложений и отличающихся низкими производственными затратами, в частности низкой материалоемкостью и низким потреблением энергии.

В настоящее время на компрессорных станциях магистральных газопроводов эксплуатируется значительное число устаревших сепарационных узлов больших размеров и высокой стоимости: пылеуловителей, сепараторов, срок службы которых составляет 30 и более лет. Проводимое техническое диагностирование этих аппаратов [1] показывает, что их внутренние устройства имеют значительные повреждения и разрушения основных узлов, что существенно снижает надежность и эффективность их работы, в то время как корпус, днища, патрубки входа и выхода, сварные соединения находятся в исправном состоянии и способны прослужить еще значительный срок.

Газовый сепаратор - аппарат для очистки продукции газовых и газоконденсатных скважин от капельной влаги и углеводородного конденсата, твердых частиц и других примесей. Примеси затрудняют транспортировку газа и являются причиной коррозии трубопроводов, закупорки (частичной или полной) скважин, шлейфов и промыслового оборудования вследствие образования пробок гидратов или льда.

Гравитационные газовые сепараторы, как правило, содержат вертикальный цилиндрический корпус с патрубками входа и выхода потока, бункер с патрубком выхода отсепарированной жидкости, и сепарационный узел, включающий основную сепарационную секцию, предназначенную для отделения большей части жидкости из газового потока, осадительную, в которой примеси отделяются под действием сил гравитации, секцию окончательной очистки газа от мельчайших капель жидкости, секцию для сбора и предварительного отстоя жидкости, при этом сборник находится в объеме сепаратора.

Гравитационные газовые сепараторы просты по конструкции и изготовлению, надежны в работе, однако очень громоздки, металлоемки, имеют относительно низкую относительную эффективность (70-85%) и низкое качество сепарации.

Более высокой эффективностью обладают вихревые газожидкостные сепараторы, предназначенные для глубокой очистки газового потока от пленочной, капельной, мелкодисперсной, аэрозольной влаги, нефти, газоконденсата (жидкая фаза) и механических примесей (твердая фаза). Очистка газового потока от жидкой и твердой фаз осуществляется за счет центробежных сил, образующихся по ходу вращения газового потока.

Вихревые (циклонные, центробежные) сепараторы обладают большей пропускной способностью, менее металлоемки и имеют гораздо меньшие габаритные размеры. Наиболее эффективными являются центробежные вихревые газовые сепараторы, в которых отделение жидкости осуществляется в основном под действием сил инерции (центробежных). Использование таких сепараторов для очистки природного и попутного нефтяного газа позволяют при небольших габаритах достигать высокой эффективности сепарации - 99,99%.

В настоящее время наиболее перспективным направлением по подготовке газа является создание компактных малогабаритных технологических комплексов, позволяющих производить глубокую очистку газовой смеси на магистральных газопроводах или непосредственно на отдельных скважинах, или локальной группе скважин (кустах скважин).

Однако наличие старых, громоздких, но работающих газосепараторов, особенно в условиях Севера, делает очень дорогостоящей замену вертикальных гравитационных сепараторов компактными центробежными сепараторами вихревого типа.

Способы модернизации, или восстановительного ремонта, оборудования известны. Известен, например способ модернизации установки и установка [2]. Однако эти способ и установка не относятся к модернизации газовых сепарационных узлов.

Известен также способ восстановительного ремонта [1] пылесепарационного элемента. При осуществлении известного способа восстановительного ремонта были достигнуты следующие показатели:

- повышение производительности на 30-35%;

- повышение эффективности улавливания как жидкости, так и механических примесей;

- снижение гидравлического сопротивления аппарата на 50-70%.

При восстановительном ремонте был создан пылесепарационный элемент центробежного типа (мини-циклон), который включает узел 66 мини-циклонов, полотна верхней и нижней решеток, съемную крышку, патрубки входного трубопровода.

Между верхней и нижней решетками устанавливается на сварке батарея мини-циклонов. Нижняя решетка соединена отводом со штуцером входа газа. Верхняя решетка снабжена съемной крышкой для доступа в зону мини-циклонов. Секция сбора механических примесей и жидкости занимает нижнюю часть пылеуловителя. Однако этот способ и установка не относятся к модернизации газовых сепарационных узлов гравитационного типа с вертикальным корпусом.

Наиболее близким к заявляемому способу модернизации сепарационного узла является способ модернизации [3], при котором производят демонтаж предварительно разгруженного первого сепаратора (высота которого может быть от 3 до 8 метров, и вес от 3 до 16 тонн) с использованием механизированной подъемной и транспортной техники, подготовку площадки для установки второго сепаратора, и монтаж второго сепаратора, характеристики эффективности которого превышают характеристики эффективности первого сепаратора, причем при монтаже второго сепаратора может использоваться механизированная подъемная и транспортная техника.

Недостатком указанного способа является необходимость использования механизированной и транспортной техники, по крайней мере, на этапе демонтажа первого сепаратора, что приводит к большим трудо- и энергозатратам при осуществлении способа. Другим недостатком указанного способа является появление большого количества невозвратных отходов в виде первого сепаратора, основная часть которого, как показывают обзоры [1], не полностью выработала свой ресурс.

Наиболее близким к заявляемому газовому сепаратору является газосепаратор №9 1000-25 производства Сталинградского завода ТКО им. Петрова [4], содержащий вертикальный цилиндрический корпус с двумя люками-лазами, тангенциально расположенный входной патрубок, выходной и дренажный патрубки, расположенные, соответственно, в верхнем и нижнем днище, отбойник и нижний отбойник с опорным кольцом.

Недостатком указанного сепаратора является его низкая эффективность (не более 85%).

Технической задачей, на решение которой направлен заявляемый способ модернизации сепарационного узла газового, является снижение трудозатрат и энергозатрат при осуществлении модернизации сепарационного узла, снижение невозвратных отходов, появляющихся при осуществлении способа.

Техническим результатом, обеспечиваемым заявляемым способом, является значительное снижение трудозатрат и энергозатрат, повышение безопасности способа модернизации сепарационного узла, значительное снижение невозвратных отходов, появляющихся при осуществлении способа, а также снижение материалоемкости оборудования, используемого при осуществлении способа.

Техническим результатом, обеспечиваемым заявляемым сепаратором, является значительное повышение эффективности сепарации.

Сущность способа модернизации сепарационного узла газового состоит в том, что демонтируют конструктивные элементы, находящиеся внутри корпуса сепаратора, после чего удаляют демонтированные конструктивные элементы из внутреннего пространства сепаратора через люк-лаз, помещают во внутреннее пространство сепаратора сепарационное устройство, крепежные балки, переходной патрубок и переходную трубу, с помощью крепежных балок жестко закрепляют сепарационное устройство, по крайней мере, к одному опорному элементу сепаратора, с помощью переходного патрубка соединяют входной патрубок сепарационного устройства с входным патрубком сепаратора, а с помощью переходной трубы соединяют выходной патрубок сепарационного устройства с выходным патрубком сепаратора.

При этом сепарационное устройство могут выполнять в виде промышленно выпускаемого малогабаритного высокоэффективного сепаратора вихревого типа, содержащего входной, выходной патрубки и дренажное отверстие.

При этом крепление сепарационного устройства к крепежным балкам и крепежных балок к опорным элементам могут выполнять сваркой или с помощью разъемного соединения.

Заявляемый газовый сепаратор представляет собой сепаратор модернизированного сепарационного узла. Сущность газового сепаратора состоит в том, что он содержит вертикальный корпус, входной, выходной, сливной патрубки, сепарационное устройство, закрепленное, по крайней мере, на одном опорном элементе. Сепарационное устройство выполнено в виде малогабаритного вертикального сепаратора вихревого типа, и содержит входной, выходной патрубки, и дренажное отверстие. Крепление сепарационного устройства, по крайней мере, к одному опорному элементу выполнено с помощью крепежных балок. Соединение впускного патрубка сепарационного устройства с впускным патрубком сепаратора выполнено переходным патрубком. Соединение выходного патрубка сепарационного устройства с выходным патрубком сепаратора выполнено переходной трубой. При этом крепление сепарационного устройства, по крайней мере, к одному опорному элементу с помощью крепежных балок может быть выполнено в виде сварного или разъемного (например, резьбового) соединения.

При этом соединение впускного патрубка сепарационного устройства с переходным патрубком может быть выполнено в виде быстроразъемного или фланцевого соединения.

При этом соединение переходного патрубка с входным патрубком сепаратора может содержать резиновое или сальниковое уплотнение.

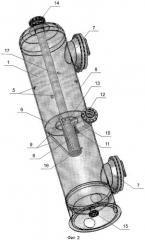

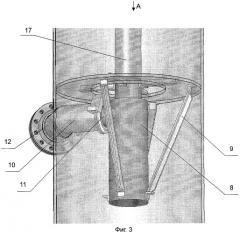

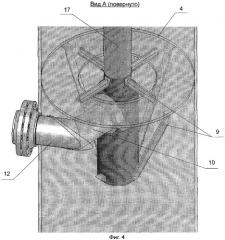

Сущность заявляемого изобретения поясняется следующими чертежами. На фигуре 1 показана схема сепарационного узла, на фиг.2 - схематическое изображение общего вида сепаратора, на фиг.3 - средняя часть сепаратора, на фиг.4 - вид А фиг.3 (повернуто), на фиг.5 - таблица эффективности заявляемого сепаратора.

Газовый сепарационный узел (фиг.1) представляет собой сепаратор 1, подключенный к подводящему 2, и отводящему 3 газопроводам.

Способ модернизации сепарационного узла газового заключается в следующем (фиг.2, 3, 4).

Во внутреннем пространстве сепаратора 1 демонтируют все конструктивные элементы, за исключением опорных элементов 4. При этом не демонтируют части 5 конструктивных элементов, непосредственно закрепленные на вертикальном корпусе 6 (на внутренней части корпуса 6).

Затем удаляют демонтированные элементы из внутреннего пространства сепаратора 1 через люки-лазы 7.

Через люки-лазы 7 во внутреннее пространство сепаратора 1 помещают сепарационное устройство 8, крепежные балки 9, переходной патрубок 10 и переходную трубу 17.

По крайней мере, на одном из опорных элементов 4 жестко закрепляют крепежные балки 9, к которым жестко крепят сепарационное устройство 8.

Соединяют входной патрубок 11 сепарационного устройства 8 с входным патрубком 12 сепаратора 1 с помощью переходного патрубка 10.

Переходной трубой 17 соединяют выходной патрубок 13 сепарационного устройства 8 с выходным патрубком 14 сепаратора 1.

При этом сепарационное устройство 8 выполняют на базе подходящего по размерам и характеристикам эффективности сепарации промышленно выпускаемого вертикального сепаратора вихревого типа.

Примеры конкретного выполнения способа модернизации.

Пример 1. Сепаратор 1 выполнен в виде газосепаратора №9 1000-25 с тангенциальным вводом, производства Сталинградского завода ТКО им. Петрова. При этом опорные элементы 4 для крепления сепарационного устройства 8 выполнены в виде опорного кольца 4. Сепарационное устройство 8 выполнено на базе промышленно выпускаемого малогабаритного высокоэффективного сепаратора и отличается от него менее металлоемким исполнением вертикального корпуса. При этом сепарационное устройство 8 содержит входной патрубок 11, выходной патрубок 13, дренажное отверстие 16. Внутри корпуса сепарационного устройства установлен дефлектор (не показано), предназначенный для закрутки газового потока в вихрь, и сепарационный элемент (не показано), обеспечивающий высокую эффективность очистки газа. Крепление сепарационного устройства 8 к крепежным балкам 9 и крепежных балок 9 к опорному кольцу 4 выполняют сваркой. Переходной патрубок 10 вставляют во входной патрубок 12. Герметизацию зазора между патрубками 10 и 12 выполняют в виде резинового уплотнения. Соединение входного патрубка 11 сепарационного устройства 8 с переходным патрубком 10 выполняют в виде быстроразъемного соединения.

Пример 2. Сепаратор 1 выполнен в виде газосепаратора №9 1000-25 с тангенциальным вводом, производства Сталинградского завода ТКО им. Петрова. При этом опорные элементы 4 для крепления сепарационного устройства 8 выполнены в виде опорного кольца 4. Сепарационное устройство 8 выполнено на базе промышленно выпускаемого малогабаритного высокоэффективного сепаратора и отличается от него менее металлоемким исполнением корпуса. При этом сепарационное устройство 8 содержит входной патрубок 11, выходной патрубок 13, дренажное отверстие 16. Внутри корпуса сепарационного устройства установлен дефлектор (не показано), предназначенный для закрутки газового потока в вихрь, и сепарационный элемент (не показано), обеспечивающий высокую эффективность очистки газа. Крепление сепарационного устройства 8 к крепежным балкам 9 и крепежных балок 9 к опорному кольцу 4 выполняют разъемным. Переходной патрубок 10 вставляют во входной патрубок 12. Герметизацию зазора между патрубками 10 и 12 выполняют в виде сальникового уплотнения. Соединение входного патрубка 11 сепарационного устройства 8 с переходным патрубком 10 выполняют в виде фланцевого соединения.

Пример 3. Аналогичен примеру 2. Отличается от него тем, что разъемное крепление сепарационного устройства 8 к крепежным балкам 9 и крепежных балок 9 к опорному кольцу 4 выполняют в виде резьбового соединения.

Таким образом, из вышесказанного следует, что в заявляемом способе модернизации заявляемый технический результат: значительное снижение трудозатрат и энергозатрат, достигается тем, что демонтируют конструктивные элементы, находящиеся внутри корпуса сепаратора, удаляют их из внутреннего пространства сепаратора через люк-лаз, помещают во внутреннее пространство сепаратора сепарационное устройство, крепежные балки и переходной патрубок, с помощью крепежных балок жестко закрепляют сепарационное устройство на опорном элементе сепаратора, с помощью переходного патрубка соединяют входной патрубок сепарационного устройства с входным патрубком сепаратора. При этом не производят перемещение массивного корпуса сепаратора, в результате чего не требуется использование механизированной подъемной и транспортной техники.

Заявляемый технический результат: повышение безопасности способа модернизации сепарационного узла, достигается за счет того, что работы по монтажу и демонтажу производятся внутри корпуса сепаратора, а выгрузка демонтированных элементов и загрузка сепарационного устройства, крепежных балок, переходного патрубка и переходной трубы производится через люк-лаз. Таким образом при демонтаже, выгрузке и загрузке не производится сварочных работ, что и повышает безопасность способа.

Заявляемый технический результат: значительное снижение невозвратных отходов, достигается за счет того, что демонтажу подвергаются только конструктивные элементы, находящиеся внутри сепаратора. Таким образом, при осуществлении способа корпус сепаратора с люком-лазом, его входной и выходной патрубок продолжают использоваться по назначению и после модернизации сепарационного узла.

Заявляемый технический результат: снижение материалоемкости оборудования, используемого при осуществлении способа, достигается тем, что установка сепарационного устройства, крепежных балок, переходного патрубка и переходной трубы производится внутри корпуса сепаратора, поэтому сепарационное устройство не воспринимает нагрузок от внутреннего давления в сепараторе. Таким образом, не возникает необходимости выполнять сепарационное устройство рассчитанным на рабочее давление, характерное для отдельного сепаратора (30-60 атм).

Технический результат, проявляющийся при использовании сепаратора, изготовленного непосредственно заявляемым способом: значительное повышение эффективности сепарации достигается тем, что во внутреннее пространство сепаратора помещают сепарационное устройство, крепежные балки, переходной патрубок и переходную трубу, с помощью крепежных балок жестко закрепляют сепарационное устройство на опорном элементе сепаратора, с помощью переходного патрубка соединяют входной патрубок сепарационного устройства с входным патрубком сепаратора, а с помощью переходной трубы соединяют выходной патрубок сепарационного устройства с выходным патрубком сепаратора.

Газовый сепаратор (фиг.2, 3, 4) содержит вертикальный корпус 6 с люками-лазами 7, входной патрубок 12, выходной патрубок 14, сливной патрубок 15 и вертикальное сепарационное устройство 8, жестко закрепленное, по крайней мере, на одном из опорных элементов 4 с помощью крепежных балок 9.

Сепарационное устройство 8 содержит входной патрубок 11, выходной патрубок 13 и дренажное отверстие 16. При этом сепарационное устройство 8 выполнено на базе подходящего по размерам и характеристикам эффективности сепарации промышленно выпускаемого малогабаритного вертикального сепаратора вихревого типа. При этом сепарационное устройство 8 дополнительно содержит дефлектор (не показано), предназначенный для закрутки газового потока в вихрь, и сепарационный элемент (не показано), обеспечивающий высокую эффективность очистки газа, установленные внутри корпуса сепарационного устройства 8.

Входной патрубок 11 сепарационного устройства 8 переходным патрубком 10 соединен с входным патрубком 12 сепаратора. Выходной патрубок 13 сепарационного устройства 8 переходной трубой 17 соединен с выходным патрубком 14 сепаратора.

Примеры конкретного выполнения газового сепаратора.

Пример 1. Опорные элементы 4 для крепления сепарационного устройства 8 выполнены в виде опорного кольца 4. Сепарационное устройство 8 выполнено на базе промышленно выпускаемого малогабаритного высокоэффективного сепаратора и отличается от него менее металлоемким исполнением корпуса. Крепление сепарационного устройства 8 к крепежным балкам 9 и крепежных балок 9 к опорному кольцу 4 выполнено в виде сварного соединения. Соединение входного патрубка 11 сепарационного устройства 8 с переходным патрубком 10 выполнено быстроразъемным. Другой конец переходного патрубка 10 вставлен внутрь входного патрубка 12 сепаратора. В зоне контакта патрубков 10 и 12 расположено резиновое уплотнение, обеспечивающее герметизацию соединения патрубков 10 и 12.

Пример 2. Опорные элементы 4 для крепления сепарационного устройства 8 выполнены в виде опорного кольца 4. Сепарационное устройство 8 выполнено на базе промышленно выпускаемого малогабаритного высокоэффективного сепаратора и отличается от него менее металлоемким исполнением корпуса. Крепление сепарационного устройства 8 к крепежным балкам 9 и крепежных балок 9 к опорному кольцу 4 выполнено разъемным. Соединение входного патрубка 11 сепарационного устройства 8 с переходным патрубком 10 выполнено фланцевым. Другой конец переходного патрубка 10 вставлен внутрь входного патрубка 12 сепаратора. В зоне контакта патрубков 10 и 12 расположено резиновое уплотнение, обеспечивающее герметизацию соединения патрубков 10 и 12.

Пример 3. Аналогичен примеру 2. Отличается от него тем, что разъемное крепление сепарационного устройства 8 к крепежным балкам 9 и крепежных балок 9 к опорному кольцу 4 выполнено в виде резьбового соединения.

Газовый сепаратор работает следующим образом.

Газовый поток, подлежащий осушке и/или очистке, подводится в сепаратор через входной патрубок 12, откуда он транспортируется через переходной патрубок 10 и входной патрубок 11 в Сепарационное устройство 8.

В сепарационном устройстве 8 происходит отделение из газового потока частиц механической примеси, а также мелкодисперсных и аэрозольных частиц жидкости.

Очищенный газ выходит из выходного патрубка 13 сепарационного устройства 8, и по переходной трубе 17 транспортируется к выходному патрубку 14 сепаратора, через который он выводится из сепаратора. Отсепарированные жидкость и механические примеси под действием силы тяжести выходят из сепарационного устройства 8 через дренажное отверстие 16 и попадают в нижнюю накопительную часть сепаратора, откуда периодически выводятся через сливной патрубок 15 за пределы сепаратора.

В заявляемом газовом сепараторе заявляемый технический результат: повышение эффективности сепарации, достигается за счет того, что сепаратор содержит вертикальный корпус, входной, выходной, сливной патрубки, сепарационное устройство, закрепленное на опорном элементе (или опорных элементах). При этом сепарационное устройство выполнено в виде малогабаритного вертикального сепаратора вихревого типа и содержит входной, выходной патрубки, и дренажное отверстие. Крепление сепарационного устройства, к опорному элементу выполнено с помощью крепежных балок. Соединение впускного патрубка сепарационного устройства с впускным патрубком сепаратора выполнено с помощью переходного патрубка. Соединение выпускного патрубка сепарационного устройства с выпускным патрубком сепаратора выполнено с помощью переходной трубы.

Заявляемый газовый сепаратор имеет высокую эффективность сепарации (фиг.5), подтвержденную расчетами и практическими испытаниями.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Повышение технического уровня пылеуловителей устаревших конструкций. Журнал "Газовая промышленность", сентябрь 2005.

2. Способ модернизации установки для получения мочевины (варианты) и установка для получения мочевины (варианты), патент РФ №2164912, дата публикации 10.04.2001, дата прекращения действия патента 22.12.2002.

3. Газета ОАО «Татнефть» «Нефтянник Татарстана», №3 2005 г. пол.2, «Газовое крыло: резервы есть».

4. Паспорт-описание газосепаратора №9 1000-25 производства Сталинградского завода ТКО им. Петрова, 1975 г.

1. Способ модернизации сепарационного узла газового, при котором демонтируют конструктивные элементы сепаратора, отличающийся тем, что демонтируют конструктивные элементы, находящиеся внутри корпуса сепаратора, удаляют демонтированные конструктивные элементы из внутреннего пространства сепаратора через люк-лаз, помещают во внутреннее пространство сепаратора сепарационное устройство, крепежные балки, переходной патрубок и переходную трубу, с помощью крепежных балок жестко закрепляют сепарационное устройство, по крайней мере, к одному опорному элементу сепаратора, с помощью переходного патрубка соединяют входной патрубок сепарационного устройства с входным патрубком сепаратора, а с помощью переходной трубы соединяют выходной патрубок сепарационного устройств с выходным патрубком сепаратора.

2. Способ модернизации сепарационного узла газового по п.1, отличающийся тем, что сепарационное устройство выполняют в виде промышленно выпускаемого малогабаритного высокоэффективного сепаратора вихревого типа, содержащего входной, выходной патрубки и дренажное отверстие.

3. Способ модернизации сепарационного узла газового по п.1, отличающийся тем, что крепление сепарационного устройства к крепежным балкам и крепежных балок к опорным элементам выполняют сваркой.

4. Способ модернизации сепарационного узла газового по п.1, отличающийся тем, что крепление сепарационного устройства к крепежным балкам и крепежных балок к опорным элементам выполняют с помощью разъемного соединения.

5. Сепаратор газовый, содержащий вертикальный корпус, входной, выходной, сливной патрубки, сепарационное устройство, закрепленное, по крайней мере, на одном опорном элементе, отличающийся тем, что сепарационное устройство выполнено в виде малогабаритного вертикального сепаратора вихревого типа, содержащего вертикальный корпус, входной и выходной патрубки, дренажное отверстие, причем крепление сепарационного устройства, по крайней мере, к одному опорному элементу выполнено с помощью крепежных балок, входной патрубок сепарационного устройства соединен с входным патрубком сепаратора переходным патрубком, а выходной патрубок сепарационного устройства соединен с выходным патрубком сепаратора переходной трубой.

6. Сепаратор газовый по п.5, отличающийся тем, что крепление сепарационного устройства, по крайней мере, к одному опорному элементу с помощью крепежных балок выполнено в виде сварного соединения.

7. Сепаратор газовый по п.5, отличающийся тем, что крепление сепарационного устройства, по крайней мере, к одному опорному элементу с помощью крепежных балок выполнено в виде разъемного соединения.

8. Сепаратор газовый по п.7, отличающийся тем, что разъемное соединение выполнено в виде резьбового соединения.

9. Сепаратор газовый по п.5, отличающийся тем, что соединение входного патрубка сепарационного устройства с переходным патрубком выполнено в виде быстроразъемного соединения.

10. Сепаратор газовый по п.5, отличающийся тем, что соединение входного патрубка сепарационного устройства с переходным патрубком выполнено в виде фланцевого соединения.

11. Сепаратор газовый по п.5, отличающийся тем, что соединение переходного патрубка с входным патрубком сепаратора содержит резиновое уплотнение.

12. Сепаратор газовый по п.5, отличающийся тем, что соединение переходного патрубка с входным патрубком сепаратора содержит сальниковое уплотнение.