Способ абсорбции газов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к массообменным способам извлечения жидкостью компонентов газовой смеси и может быть использовано в массообменном оборудовании химической промышленности. Способ включает смешивание газа и части циркулирующей газожидкостной смеси, контакт полученной смеси с мелкодисперсными каплями жидкой на первой ступени, контакт смеси в прямоточном режиме с жидкостью, конденсированной на элементах насадки, на второй ступени, продавливание основной части газожидкостной смеси по трубам в верхний слой жидкости и вовлечение оставшейся части посредством вихревых воронок в нижний слой жидкости на третьей ступени. Часть смеси направляют на рециркуляцию, а оставшуюся часть на контакт с каплями циркулирующей жидкости на четвертой ступени. Окончательный контакт осуществляют последовательно в насадочной камере пятой ступени, аэрационных колоннах и барботажной камере шестой ступени. В камере орошения первой ступени установлены акустические ультразвуковые диспергаторы с продольно-крутильными ультразвуковыми волноводами. В камере орошения четвертой ступени установлены отражательные зонты диаметром 30-80 мм, выполненные в виде соединенных цилиндров разных диаметров 8-80 мм, с продольными нарезами от нижнего цилиндра к верхнему и дополнительными нарезами в цилиндрах, при этом расстояния между нарезами равны. Элементы загрузки насадочных камер второй и пятой ступеней выполнены в виде шаров диаметром 20-70 мм с 6-9-ю углублениями в сферической поверхности, оси которых сходятся в центре шара, причем толщина стенок между углублениями уменьшается к центру шара. Изобретение позволяет повысить эффект конечной растворимости газов в жидкости, создать устойчивое равновесие между выходящими потоками жидкости и газов и повысить производительность устройства при минимальных энергозатратах. 2 н. и 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к массообменным способам извлечения жидкостью компонентов газовой смеси и может быть использовано в массообменном оборудовании химической промышленности.

В химических процессах разделения фаз используют в основном 2 способа массопередачи между фазами газ-жидкость.

Первый способ основан на эффекте противотока, в соответствии с которым жидкий абсорбент подается в насадочную колонну сверху и течет вниз через слой насадки, а газ подается в нижнюю часть колонны и движется вверх (книга Шервуд Т. Пигфорд Р. Уилки Ч. Массопередача. - М.: Химия. 1982, с.313, с.661).

Второй способ основан на эффекте увеличения активной площади контакта фаз, в соответствии с которым газовая смесь диспергируется в жидкость барботажной колонны.

Известно устройство для очистки и абсорбции газов (патент SU №1583148 В01D 47/00), в котором сочетаются два способа массопередачи - газ и жидкость подаются в верхнюю часть насадочной камеры и после прохождения через слой насадки часть газа через трубы прямой подачи поступает непосредственно в верхний слой барботажной камеры, а другая часть вовлекается жидкостью, стекающей по сборной перегородке и сливающейся в трубы струйной эжекции газа (аэрационные колонны), опущенные в нижний слой барботажной камеры. Сочетание способов позволяет увеличить межфазную поверхность контакта при минимальных энергозатратах. Однако известное решение имеет следующие недостатки: в камере неочищенного газа предусмотренная спринклерная система орошения не обеспечивает мелкодисперсного состояния жидкости; в устройстве происходит проскок непрореагировавшего газа в окружающую среду и значительный капельный унос жидкости вследствие разрыва огромного количества пузырьков газа.

Известно устройство для получения мельчайших капель жидкости при орошении с помощью акустического диспергатора продольного типа (патент SU №1002124 В23R 11/9), выполненного в виде волновода с экспоненциальным законом распределения сечений по его длине, который обладает малой степенью акустической добротности и ограниченной зоной ультразвукового воздействия, что резко сокращает область его применения.

Известно также устройство отражательного зонта (патент SU №1761691А2 С02F 3/04), выполненного в виде соединенных цилиндров разного диаметра с продольными нарезами, обеспечивающими дробление жидкости на отдельные капли, однако данное устройство ограничивает образование достаточно мелких капель жидкости и разнообразие траекторий движения капель.

В качестве загрузочного материала в насадочных камерах, колоннах, в газовых абсорберах, скрубберах используются элементы насадки: кольца Рашига, Палля, седла Берля, Инталокс, который обладает развитой поверхностью контакта, но недостаточным временем удержания жидкости.

Достаточное время контакта обеспечивается в тарельчатых колоннах, где газовый поток движется вверх, а жидкость стекает с тарелки на тарелку. Характерными недостатками тарельчатой колонны являются значительный перепад давлений в потоке газа и «захлебывание».

Положительные свойства жестких засыпных и тарельчатых загрузок - развитая поверхность и время контакта объединены в элементах, имеющих форму многогранников, с вогнутыми внутрь плоскостями, заполненными жидкостью, создающими влажный режим (патент SU №1214608, С02F 3/02, заявка №3772689, зарегистрирован в Государственном реестре изобретений СССР 1 ноября 1985 г.). При любой укладке элементов часть углублений заполняется жидкостью, что позволяет увеличить время пребывания жидкости в слое насадки. Однако форма данной загрузки не оптимальна для создания развитой поверхности контакта.

Повысить эффективность абсорбции веществ, обладающих конечной растворимостью, можно с помощью двух или более ступеней насадочных и барботажных колонн (книга Шервуд Т. Пигфорд Р. Уилки Ч. Массопередача. - М.: Химия. 1982), но в этом случае необходимо увеличивать количество мешалок, насосного и компрессорного оборудования и соответственно энергетические затраты.

Задачей изобретения является повышение эффекта конечной растворимости газов в жидкости, создание устойчивого равновесия между выходящими потоками жидкостей и газов, повышение производительности устройства при минимальных энергозатратах.

Для достижения технического результата предлагается:

- интенсифицировать процесс формирования газожидкостной системы и растворения компонентов газовой системы в жидкости на первой ступени с помощью акустических диспергаторов, снабженных продольно-крутильными ультразвуковыми волноводами, которые не только обеспечивают мелкодисперсное состояние среды, но и повышают кинетическую энергию молекул компонентов системы, что увеличивает эффективность их взаимодействия;

- осуществить дальнейшее растворение и химическое взаимодействие между фазами газ-жидкость путем многократной циркуляции жидкости и газа через насадочную камеру второй ступени с новой формой элементов загрузки и барботажную камеру третьей ступени, снабженную трубами прямой подачи газа и трубами струйной эжекции газа;

- производить конечную абсорбцию газов и завершение химических реакций до достижения равновесного состояния за счет повышения эффективности контакта мелких капель жидкости с компонентами газовой смеси в камере орошения четвертой ступени и в насадочной камере пятой ступени за счет использования новых форм элементов загрузочного материала и использования системы струйной эжекции в барботажной камере шестой ступени;

- с целью повышения процесса массопередачи в камере орошения четвертой ступени использовать отражательные зонты, способствующие образованию более мелких капель жидкости и большему разнообразию траекторий их движения;

- применить в качестве загрузки насадочных камер элементы в виде шаров с углублениями в сферической поверхности, образующих емкости, заполненные жидкостью.

Сущность изобретения заключается в том, что способ абсорбции газов, включающий последовательный контакт жидкости и газа в насадочных и барботажных камерах, осуществляющийся шестью ступенями очистки, при этом исходный газ и часть циркулирующей газожидкостной смеси смешивают в вентиляторе высокого давления, затем газовую смесь подают в камеру орошения первой ступени, где производят ее контакт с мелкодисперсными каплями жидкости, которые образуются при подаче струй жидкости на акустические ультразвуковые диспергаторы, далее газожидкостная смесь в прямоточном режиме проходит через элементы загрузки насадочной камеры второй ступени, где происходит дальнейшая диффузия газа в жидкость, конденсированную в емкостях элементов насадки и на ее поверхности; затем основную часть газожидкостной смеси продавливают по трубам прямой подачи в верхний слой жидкости барботажной камеры третей ступени, а остальную часть газожидкостной смеси вовлекают вихревыми воронками, образуемыми при сливе конденсированной жидкости в аэрационные колонны, и газожидкостная смесь поступает в нижний слой жидкости барботажной камеры третей ступени, далее газожидкостную смесь, прошедшую через жидкость барботажной камеры третей ступени, разделяют на два потока; циркулирующую часть смеси подают в вентилятор высокого давления, а отводимую часть направляют в камеру орошения четвертой ступени, где осуществляют дальнейший контакт с циркулирующей жидкостью, которая разбрызгивается на отдельные капли с помощью отражательных зонтов периодического профиля, затем окончательный контакт между фазами газ-жидкость осуществляют последовательно в насадочной камере пятой ступени, аэрационных колоннах и в барботажной камере шестой ступени очистки.

Сущность изобретения заключается так же в том, что устройство для осуществления способа содержит установку, разделенную на зоны очистки, с перепускными трубами, трубами для подачи потоков, жидкости и газа, ВВД, насос, при этом установка состоит из шести камер; в камере орошения первой ступени установлены акустические ультразвуковые диспергаторы с продольно-крутильными ультразвуковыми волноводами, а в камере орошения четвертой ступени установлены отражательные зонты диаметром 30-80 мм, выполненные в виде соединенных цилиндров разных диаметров (8-80 мм) с продольными нарезами от нижнего цилиндра к верхнему и дополнительными нарезами в цилиндрах, число которых определяется равенством расстояний между нарезами в верхних и нижних цилиндрах, а элементы загрузки насадочных камер второй и пятой ступеней выполнены в виде шаров диаметром 20-70 мм с 6-9-ю углублениями в сферической поверхности, оси которых сходятся в центре шара, причем толщина стенок между углублениями уменьшается к центру шара.

Предлагаем пример осуществления способа. В способе абсорбции газа воздух, загрязненный органическим растворителем, смешивают с циркулирующей газожидкостной смесью и ВВД (вентилятор высокого давления), подают на I ступень очистки под давлением 0,05-0,07 атм, где осуществляют формирование газожидкостной смеси путем контакта загрязненного воздуха с мелкодиспергированной жидкостью и химического взаимодействия компонентов полученной смеси. Процесс интенсифицируется кавитационными эффектами, возникающими в акустически активной зоне преобразователей. Далее процесс абсорбции продолжается в насадочной камере II ступени, в которой часть газожидкостной смеси осаждается на поверхности шаровидных элементов загрузки в виде капель жидкости с последующим накоплением их в емкостях элементов. Через капли, пленку жидкости на смачиваемой поверхности (до 80% от общей площади элемента насадки) и через поверхность жидкости в углублениях происходит дальнейшая диффузия химических компонентов газа. Сочетание в элементах загрузки свойств жестких засыпных и тарельчатых загрузок, увеличение «фактора насадки» (уменьшение площади поверхности сухой насадки к кубу ее свободного объема) повышает эффективность процесса массопередачи в сравнении с существующими твердыми телами специальной формы на 7-10%. Процесс интенсифицируется также за счет повышенного давления, создаваемого ВВД. Таким образом, в камере II ступени формируются две фазы - жидкая и газожидкостная смесь. Газожидкостная смесь (≈60-80%) за счет избыточного давления поступает по трубам прямой подачи в верхнюю часть жидкости барботажной камеры III ступени. Оставшаяся часть газожидкостной смеси вовлекается аэрационными колоннами при сливе в них жидкой фазы и поступает в нижнюю часть жидкости барботажной камеры III ступени. При выходе газожидкостной смеси из труб прямой подачи из нее образуется большое количество пузырьков, которые контактируют с верхней частью жидкости камеры III ступени, вследствие чего продолжается процесс массопередачи в системе газ-жидкость. Аэрационные колонны выполняют насыщение жидкости компонентами газа и перемешивание всего объема камеры III ступени, что позволяет интенсифицировать процесс обновления поверхности контакта фаз. В камере III ступени таким образом формируется равновесная газожидкостная система. Далее выходящая газовая смесь разделяется на два потока: первый с соотношением примерно (1-3):1 к исходному газу поступает вентилятор высокого давления, а второй с соотношением 1:1 направляется в камеру IV ступени для конечной обработки. Жидкая фаза камеры III ступени также разделяется на два потока, один из которых циркуляционным насосом направляется в камеру I ступени, а второй в оросительную камеру IV ступени. Примерное соотношение жидких потоков составляет (2-3):(1-1,5). Расчетное соотношение потоков жидкости и газов определяется значением допустимой остаточной концентрации загрязненного компонента в воздухе и растворимостью газов. Таким образом, обедненная газовая смесь (второй поток) и часть циркулирующей жидкости (второй поток) поступает на ступени завершающей очистки в камерах IV, V, VI. Жидкость поступает в систему орошения камеры IV ступени, разбрызгивается с помощью отражательных зонтов и контактирует с газовой смесью второго потока. Далее насыщенная газовой компонентой жидкость поступает в насадочную камеру V ступени, в которой происходят процессы, аналогичные массообменным процессам, протекающим в камере II ступени. Затем жидкость и газ поступают через аэрационные колонны в камеру VI ступени, в которой осуществляется конечное растворение газа, завершение химической реакции и отделение очищенной дисперсной фазы (газа) от дисперсной среды в окружающую среду. Жидкость (раствор) направляется на утилизацию.

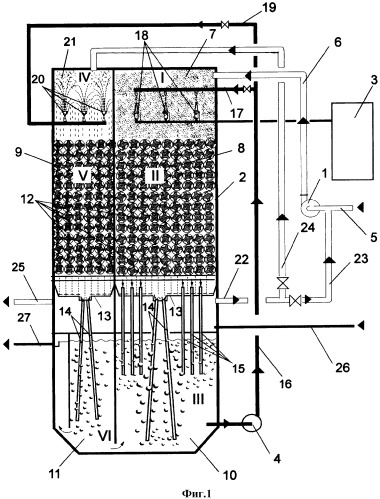

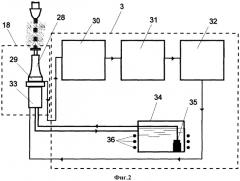

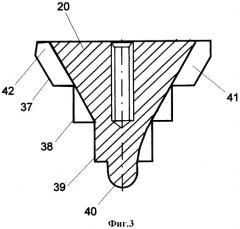

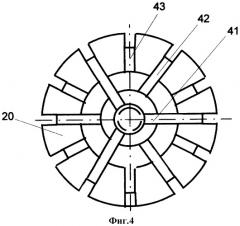

Сущность изобретения поясняется чертежами, где на фиг.1 - схема заявляемого устройства для осуществления способа; фиг.2 - представлен акустический диспергатор; фиг.3 - представлен разрез отражательного зонта, фиг.4 - вид снизу; фиг.5 - разрез элемента загрузки; фиг.6 - вид элемента сверху.

Устройство содержит вентилятор высокого давления (ВВД) 1, установку с шестью камерами 2; модуль акустического диспергирования 3; циркуляционный насос 4. К всасывающему патрубку ВВД подсоединен трубопровод подачи газа 5, а напорный трубопровод 6 от ВВД к установке 2 соединен с камерой орошения 7. В состав установки также входят разделенные перегородкой насадочные камеры 8, 9, расположенные над разделенными перегородкой барботажными камерами 10 и 11. Насадочные камеры заполнены загрузкой из шаровидных элементов 42. Под колосниковой решеткой камеры 8 расположен сборный поддон 13, в котором имеется центральный приямок с подсоединенными к нему трубами струйной эжекции газа (аэрационные колонны) 14, концы которых опущены в нижний слой жидкости барботажной камеры 10. К поддону также подсоединены трубы прямой подачи газа 15, верхние концы которых подняты над поддоном, а нижние концы опущены в верхний слой жидкости камеры 10. К сборному поддону камеры 11 подсоединены только аэрационные колонны 14. Емкость камеры 10 соединена трубопроводом с всасывающим патрубком циркуляционного насоса 4, а напорный трубопровод 16 подключен к трубопроводу 17 для подачи жидкости на акустические диспергаторы 18 и к трубопроводу 19 для подачи жидкости на оросители 20, установленные в камере орошения 21. Диспергаторы 18 также соединены трубами и проводами с модулем 3. Установка 2 оборудована трубопроводом 22 для отвода обедненного газа по подсоединенному трубопроводу 23 к всасывающему патрубку ВВД и по подсоединенному трубопроводу 24 к камере орошения 21, а также трубопроводами отвода очищенного газа 25, подвода жидкости 26 и отвода раствора 27.

Структурная схема акустического диспергатора 18 с модулем 3 дана на фиг.2.

Продольно-крутильный ультразвуковой волновод 28 через формирователь датчика акустической обратной связи 30 соединен с модулем, в который входит блок автоматической подстройки частоты (АПЧ) 31, ультразвуковой генератор УЗГ-1-1М 32, индуктивный датчик акустической обратной связи 29, который в свою очередь подсоединен к магнитострикционному преобразователю 33 (ПМС1-1) волновода 28. В состав модуля также входят емкость 34 с насосом 35 и контуром охлаждения 36.

Корпус отражательного зонта 20 (фиг.3, 4) диаметром 30-80 мм состоит из цилиндра со срезанной нижней конической частью 37, цилиндров 38, 39 и цилиндра со сферической частью 40. В корпусе зонта имеются продольные нарезы 41, 42, 43. Диаметр отражательного зонта должен быть более 30 мм, так как при меньшем диаметре ухудшается рассеивание капель жидкости, а при диаметре более 80 мм жидкость отражается в виде пленки.

Загрузка (фиг.5, 6) насадочных камер 8, 9 выполнена из шаровидных элементов 12 диаметром 20-70 мм с 6-9-ю углублениями в сферической поверхности 44; причем толщина стенок между углублениями уменьшается к центру шара. Наиболее оптимальное количество углублений - 8, при идеальной укладке шара 4 углубления могут заполняться жидкостью. Кроме того, керамические элементы можно изготавливать из двух половинок и спекать между собой. Эффективной может быть также конструкция элементов, состоящая из 6, 7, 9 углублений. Исходя из размеров площади поверхности элементов загрузки в 1 м3 загрузки и промышленного изготовления подобных элементов, оптимальный диаметр шаровидных элементов колеблется в пределах 20-70 мм.

Устройство для осуществления способа работает следующим образом.

газ подается по всасывающему трубопроводу 5 в ВВД-1. К трубопроводу 5 подключен трубопровод подвода газожидкостной смеси 23. Далее разбавленная газовая смесь вентилятором 1 по трубопроводу 6 направляется в камеру орошения I ступени очистки установки 2 и туда же циркуляционным насосом 4 по трубопроводу 16 через регулировочную задвижку по трубопроводу 17 подается жидкость на акустические диспергаторы 18. Акустическое диспергирование основано на эффекте кавитации, которая позволяет развить большие значения давления, возникающие при схлопывании кавитационных полостей. Значение амплитуд давлений при этом могут достигать сотен тысяч атмосфер, что обеспечивает диспергирование жидких сред. За счет применения продольно-крутильного ультразвукового волновода коэффициент диспергирования увеличивается в 2 и более раз. Основным элементом процесса акустического диспергирования жидких сред является продольно-крутильный ультразвуковой волновод 28, выполненный из титанового сплава. Для достижения максимально возможного акустического диспергирования жидкости соотношение между продольной и крутильной составляющей должно составлять 1:3, данное соотношение выполняется при угле наклона каналов по отношению к оси вращения волновода, равном 60°. Соотношение площадей торцов волновода обеспечивает заданный коэффициент передачи волновода, который вызывает при входной амплитуде 10 мкм колебание акустической системы на выходе 15 мкм. Волновод имеет резонансную частоту 22 кГц. В качестве акустической системы, на которой закреплен волновод, используется промышленный образец магнитострикционного преобразователя ПМС1-1 (33) с закрепленным на его торце индуктивным датчиком акустической обратной связи 29. Датчик 29 при максимальных амплитудах колебания акустической системы имеет максимальное выходное напряжение порядка 1 В и синусоидальную форму изменения сигнала, пропорциональную частоте акустической системы. Резонансная частота контура акустического диспергирования составляет 22±0,1 кГц. Сигнал, вырабатываемый датчиком 29, поступает на формирователь датчика акустической обратной связи 30, который проводит цифровую фильтрацию входного сигнала, после чего он усиливается и подается на блок автоматической подстройки частоты 31, который выполняет активное управление следящей системы, чтобы амплитуды колебаний на выходе ультразвукового генератора 32 была максимальными. Ультразвуковой генератор УЗГ 1-1 преобразует электрическую энергию промышленной частоты 50 Гц в ультразвуковую 22 кГц.

В процессе работы акустической системы геометрические размеры магнитострикционного материала изменяются и происходит его разогрев, поэтому акустическая система снабжена системой охлаждения, которая представлена емкостью 34, насосом 35, контуром охлаждения 36 и трубопроводами. Элементы 30, 31, 32, 34, 35, 36 размещаются в модуле 3.

На I ступени очистки в камере 7 осуществляется контакт газовой смеси с мелкими каплями раствора (в режиме газопромывателя). В этот период происходит абсорбция более летучих компонентов и начинается химическая реакция взаимодействия между вновь поступившим газом и жидкостью. Далее газожидкостная смесь под давлением в прямоточном режиме движется сверху вниз через насадочную камеру 8 - II ступени очистки. При движении газожидкостной смеси через шаровидные элементы загрузки 12 в камере 8 возникают центры роста жидкой фазы, вследствие конденсации молекул газа и на поверхности элементов 12 (фиг.5, 6) образуются капли и пленка жидкости, а в углублениях 44 (при любой укладке элементов предлагаемой конструкции одно или два углубления заполняются жидкостью) накапливается жидкость, которая затем перетекает на нижние элементы. Вследствие развитой смачиваемой поверхности элементов, большой поверхности жидкости в углублениях и повышенного давления, создаваемого ВВД, происходит интенсивная диффузия молекул газа в жидкость и химическое реагирование. Затем за счет избыточного давления основная часть газожидкостной смеси продавливается через трубы прямой подачи 15 в верхнюю часть жидкости барботажной камеры 10 на глубину 0,5-0,7 м, а остальная часть вовлекается жидкой фазой сливающейся по сборному поддону 13 в аэрационные колонны 14 вследствие возникновения в верхней части труб вихревых воронок. При соотношении высоты аэрационных колонн над жидкостью барботажной камеры 10 к заглубленной части колонн 2 м/2 м количество засасываемого газа составляет 0,7-0,8 м3 на 1 м3 жидкости; и с учетом давления ВВД количество вовлекаемого воздуха может достигать 0,9 м3/м3. При выходе газовой смеси из труб 15 образуется большое количество газовых пузырьков, что способствует продолжению процесса массопередачи. Образование газожидкостной эмульсии в аэрационных колоннах 14 и выход ее через нижний слой жидкости в барботажной камере 10 обеспечивает эффективное перемешивание всего объема жидкости и интенсивное обновление поверхности контакта фаз. Заданный объем жидкости в 10 обеспечивает достаточное время для проведения химической реакции. По трубопроводу 26 осуществляется подпитка жидкости. При всплытии через жидкость барботажной камеры огромного количества пузырьков газа происходит капельный унос жидкости (раствора). Далее газожидкостная смесь с компонентами непрореагировавшего газа направляется по трубопроводу 22 к трубопроводам с регулировочной арматурой 23, 24. По трубопроводу 23 смесь направляется к трубопроводу подачи газа 5. По трубопроводу 24 смесь подается в камеру орошения 21 на IV ступень очистки. Туда же циркуляционным насосом 4 по трубопроводу 19 подается раствор из камеры 10. При подаче жидкости на отражательные зонты 20 (фиг.3, 4) поток жидкости ударяется об выступы 40, 39, 38, 37 и разделяется прорезями 41, 42, 43, вследствие чего образуется большое количество капель жидкости, имеющих различные траектории движения. Камера 21 выполняет функции дополнительного газопромывателя. В камере 21, насадочной камере 9, аэрационных колоннах 14 и барботажной камере 11 осуществляется разделение дисперсной среды на жидкую и газовую фазы, завершение процесса конечной растворимости газового компонента и окончание химической реакции. Очищенный газ (воздух) отводится по трубопроводу 25 в атмосферу, а раствор направляется по трубопроводу 27 на утилизацию.

Использование предлагаемого способа абсорбции газа и устройство для его осуществления позволит создавать новые типы массообменного оборудования для химической промышленности (газовые абсорберы, скрубберы, ректификационные, насадочные колонны). При этом за счет интенсификации массообменных процессов высота оборудования может быть снижена с 50-80 м до 10-15 м; за счет применения низконапорных насосов и ВВД вместо высоконапорных насосов и компрессоров энергетические затраты уменьшаются в 2-3 раза. Эффективность процесса абсорбции можно регулировать путем изменения потоков жидкости и газа, что позволяет полностью автоматизировать технологический процесс.

1. Способ абсорбции газов, включающий последовательный контакт жидкости и газа в насадочных и барботажных камерах, отличающийся тем, что способ абсорбции газов осуществляется шестью ступенями очистки, при этом исходный газ и часть циркулирующей газожидкостной смеси смешивают в вентиляторе высокого давления, затем газовую смесь подают в камеру орошения первой ступени, где производят ее контакт с мелкодисперсными каплями жидкости, которые образуются при подаче струй жидкости на акустические ультразвуковые диспергаторы, далее газожидкостная смесь в прямоточном режиме проходит через элементы загрузки насадочной камеры второй ступени, где происходит дальнейшая диффузия газа в жидкость, конденсированную в емкостях элементов насадки и на ее поверхности; затем основную часть газожидкостной смеси продавливают по трубам прямой подачи в верхний слой жидкости барботажной камеры третьей ступени, а остальную часть газожидкостной смеси вовлекают вихревыми воронками, образуемыми при сливе конденсированной жидкости, в аэрационные колонны, и газожидкостная смесь поступает в нижний слой жидкости камеры третьей ступени; далее газожидкостную смесь, прошедшую через жидкость камеры третьей ступени, разделяют на два потока; циркулирующую часть смеси подают в вентилятор высокого давления, а отводимую часть направляют в камеру орошения четвертой ступени, где осуществляют дальнейший контакт с циркулирующей жидкостью, которая разбрызгивается на отдельные капли с помощью отражательных зонтов периодического профиля, затем окончательный контакт между фазами газ-жидкость осуществляют последовательно в насадочной камере пятой ступени, аэрационных колоннах и в барботажной камере шестой ступени.

2. Устройство для осуществления способа по п.1, содержащее установку, разделенную на зоны очистки с перепускными трубами и трубами для подачи потоков жидкости и газа, вентилятор высокого давления, насос, отличающееся тем, что установка состоит из шести камер, в камере орошения первой ступени установлены акустические ультразвуковые диспергаторы, а в камере орошения четвертой ступени установлены отражательные зонты, насадочные камеры второй и пятой ступени заполнены шаровидными элементами, в барботажной камере третьей ступеней установлены трубы прямой подачи и аэрационные колонны, а в барботажной камере шестой ступени установлены аэрационные колонны.

3. Устройство для осуществления способа по п.2, отличающееся тем, что в установке применены ультразвуковые диспергаторы с продольно-крутильными ультразвуковыми волноводами.

4. Устройство для осуществления способа по п.2, отличающееся тем, что отражательные зонты диаметром 30-80 мм выполнены в виде соединенных цилиндров разных диаметров (8-80 мм) с продольными нарезами от нижнего цилиндра к верхнему и дополнительными нарезами в цилиндрах, при этом расстояния между нарезами равны.

5. Устройство для осуществления способа по п.2, отличающееся тем, что элементы загрузки насадочных камер второй и пятой ступеней выполнены в виде шаров диаметром 20-70 мм с 6-9 углублениями в сферической поверхности, оси которых сходятся в центре шара, причем толщина стенок между углублениями уменьшается к центру шара.