Способ измельчения твердых материалов

Иллюстрации

Показать всеИзобретение относится к технике измельчения твердых материалов, преимущественно взрывоопасных минеральных солей. Достигаемый технический результат заключается в значительном снижении энергозатрат на измельчение, уменьшении уноса материала из зоны его осаждения, снижении увлажнения гигроскопических материалов при их выгрузке после измельчения. Способ измельчения твердых материалов, преимущественно взрывоопасных веществ, включает загрузку порции исходного материала в питатель, подачу материала в камеру смешения, смешение с воздушным потоком, измельчение в нескольких последовательно установленных помольных камерах путем разгона смеси в соплах и ударов о размольные плиты при возрастающей от камеры к камере скорости и осаждение измельченного материала. Смешение исходного материала с воздушным потоком осуществляют при давлении 3...7 кгс/см2. Осаждение измельченного материала осуществляют при разрежении 0,05...0,5 кгс/см2, при этом процесс измельчения проводят при давлении перед соплами, уменьшающемся в направлении движения материала. Кроме того, питатель после загрузки в него порции исходного материала герметизируют, а в полость над материалом подают сжатый воздух с давлением, равным давлению воздуха в камере смешения. 1 з.п.ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к технике измельчения твердых материалов, преимущественно взрывоопасных минеральных солей.

Известен способ измельчения путем смешения измельчаемых частиц с газовым энергоносителем, разгона их в газовой струе, разрушения при ударе о размольную плиту, возврата крупных частиц на доизмельчение, осаждения готового измельченного порошка. Этот способ реализуется в газоструйных измельчителях с инжектором для подачи и разгона частиц (Сиденко П.М. Измельчение в химической промышленности. М.: Химия, 1977, стр.211-213; А.с. № №324070, 430583, СССР).

При измельчении по этому способу в месте ввода материала в газовый поток создают разрежение, способствующее засасыванию частиц в поток вместе с эжектируемым газом. Газ ускоряется в сопле инжектора и движется далее в разгонной трубке только по инерции, преодолевая противодавление в зоне измельчения и разгоняя частицы.

Способу присущ весьма низкий кпд передачи энергии рабочего газа измельчаемым частицам, обусловленный как малым кпд инжектора (около 5%), так и потерями при ускорении частиц в разгонной трубке, связанными с ограничением длины разгона.

Другим недостатком этого способа является измельчение исходных, т.е. крупных и возвращаемых на доизмельчение более мелких частиц при одинаковых режимах в одной и той же зоне измельчения. Между тем оптимальные условия разрушения требуют учета размеров частиц, в частности, с уменьшением размера целесообразно увеличение скорости соударения.

Наличие только одной зоны измельчения предопределяет образование в мельнице большой циркулирующей загрузки и повышенной концентрации материала. Это увеличивает опасность при измельчении взрывоопасных веществ, способствует агрегированию частиц и затрудняет их разрушение.

Описанные недостатки устранены в способе измельчения, реализованном в устройстве, разработанном на предприятии ФГУП "НИИПМ" (г.Пермь) в 1974 году. Устройство имеет название "Помольно-вакуумная установка" (черт. И1.00.00). Реализованный в этом устройстве способ состоит из загрузки порции исходного порошка в питатель, подачи питателем порошка равномерным потоком в зону смешения, смешения частиц измельчаемого материала с воздушным энергоносителем при атмосферным давлении, многократно чередующихся разгонов частиц в соплах и ударов о размольные плиты с возрастающей скоростью и последующего осаждения под разрежением 0,6...0,75 кгс/см2. Поток воздуха создается вакуум-насосом, установленным на выходе газа из установки, т.е. благодаря перепаду давления по концам помольного тракта. Однако, этот способ также имеет недостатки.

Перепад давления по концам помольного тракта в принципе не может превысить 1 кгс/см2, а практически, с учетом расширения газа у входа в вакуум-насос и оптимальных условий работы насоса, составляет 0,6...0,75 кгс/см2. Малый перепад давления и низкая плотность газа вследствие его разрежения ограничивают скорость разгона частиц в соплах, что приводит к малой энергонапряженности, большому энергопотреблению и большому удельному расходу воздуха, снижающему эффективность осаждения готового измельченного материала.

При выгрузке измельченного гигроскопического материала шлюзовым затвором из разреженной зоны осаждения в приемное устройство, где воздух находится при атмосферном давлении, который заполняет пустоты между частицами, отдавая содержащуюся в нем влагу активным поверхностям частиц и вызывая тем самым их слеживание.

Значительное разрежение в зоне осаждения усложняет выгрузку материала и вызывает подсос воздуха в измельчитель через шлюзовый затвор. Последнее обстоятельство приводит к необходимости увеличения производительности вакуум-насоса и ухудшает работу пылеосадительного устройства, особенно, если оно представляет собой циклон, эффективность которого резко падает при наличии подсоса.

Технической задачей предлагаемого изобретения является повышение эффективности измельчения за счет увеличения перепада давления на входе и выходе установки измельчения.

Технический результат достигается тем, что в способе измельчения твердых материалов, включающем загрузку порции исходного материала в питатель, подачу материала в камеру смешения, смешение с воздушным потоком, измельчение в нескольких последовательно установленных помольных камерах путем разгона смеси в соплах и ударов о размольные плиты при возрастающей от камеры к камере скоростью и осаждения измельченного материала. Смешение исходного материала с воздушным потоком осуществляют при избыточном давлении 3...7 кгс/см2. Осаждение измельченного материала осуществляют при разрежении 0,05...0,2 кгс/см2. Измельчение материала осуществляют при давлении перед соплами, постепенно уменьшающемся в направлении движения материала. Кроме того, питатель после загрузки в него порции исходного материала герметизируют, а в полость над материалом подают сжатый воздух с давлением, равным давлению воздуха в камере смешения.

Величина давления на входе в измельчитель выбрана, исходя из давления сжатого воздуха в сетях предприятий с серийными компрессорами. Величина разрежения на выходе измельчителя выбрана с учетом предотвращения пыления при выгрузке измельченного материала и одновременно сведения к минимуму подсоса атмосферного воздуха и, соответственно, уменьшения увлажнения полученного тонкодисперсного материала.

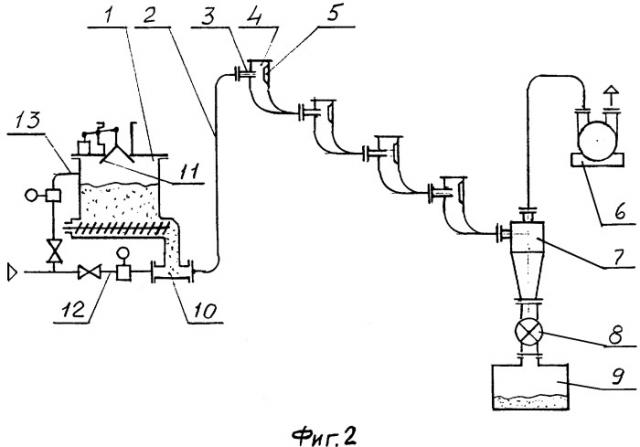

На Фиг.1 изображена схема помольно-вакуумной установки, где реализуется способ, принятый в качестве прототипа.

1 - питатель; 2 - трубопровод; 3 - сопло; 4 - помольная камера; 5 - размольная плита; 6 - вакуум-насос; 7 - циклон; 8 - шлюзовый затвор; 9 - контейнер; 10 - камера смешения.

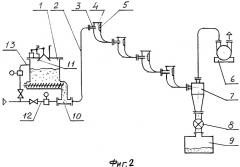

На фиг.2 показана схема газоструйной мельницы, в которой реализуется предлагаемый способ измельчения.

1 - питатель; 2 - трубопровод; 3 - сопло; 4 - помольная камера; 5 - размольная плита; 6 - вакуум-насос; 7 - циклон; 8 - шлюзовый затвор; 9 - контейнер; 10 - камера смешения; 11 - герметизирующий клапан; 12, 13 - воздуховоды сжатого воздуха.

Способ, принятый за прототип, реализуется в помольно-вакуумной установке (ПВУ), изображенной на Фиг.1. Описание и параметры способа-прототипа даны в техническом описании на ПВУ (И1.00.00ТО). Установка состоит их питателя 1, камеры смешения 10, трубопровода 2, помольных камер 4, содержащих сопла 3 и размольные плиты 5. Осаждение измельченного материала происходит в циклоне 7, под которым установлен шлюзовый затвор 8 и приемный контейнер 9. Газовый поток в установке организуется с помощью вакуум-насоса 6. Работает ПВУ следующим образом. Порцию материала, предназначенного для измельчения, загружают в питатель 1, включают вакуум-насос 6, на входе в камеру смешения 10 возникает воздушный поток. Затем включают питатель 1, исходный материал из бункера подается в камеру смешения 2, где происходит смешение частиц исходного материала с потоком воздуха при атмосферном давлении. Поток воздуха подхватывает частицы материала и увлекает их в трубу 2 и затем в помольную камеру 4, где, пройдя через сопло 3 и получив определенную скорость, частицы материала измельчаются при ударе о размольную плиту 5. Потеряв скорость, измельченные частицы падают в нижнюю часть помольной камеры 4, где снова подхватываются потоком воздуха и увлекаются в следующую помольную камеру. Описанный цикл повторяется последовательно в каждой помольной камере. После прохождения потока через все помольные камеры смесь измельченных частиц материала с воздухом попадает в циклон 7. Измельченный материал осаждается и непрерывно выгружается шлюзовым затвором 8 в контейнер 9. Очищенный воздух вакуум-насосом 6 выбрасывается в атмосферу.

Предлагаемый способ может быть реализован в газоструйной мельнице, схема которой показана на Фиг.2.

Мельница состоит из питателя 1, камеры смешения 10, трубопровода 2, помольных камер 4 с соплами 3 и размольными плитами 5, циклона 7, шлюзового затвора 8, контейнера 9 и вакуум-насоса 6. В отличие от прототипа в состав газоструйной мельницы введены герметизирующий клапан 11 и два воздуховода сжатого воздуха 12 и 13.

Сжатый воздух под давлением 3...7 кгс/см2 подают в смесительную камеру 10, куда из питателя 1 поступает исходный материал. Смесь воздуха с материалом поступает в трубопровод 2 и ускоряется в сопле 3 помольной камеры 4. Частицы материала измельчаются при ударе о размольную плиту 5. Затем смесь вновь ускоряется в сопле следующей помольной камеры, снова ударяется о размольную плиту и процесс повторяется до получения частиц нужного размера. Готовый материал осаждается в циклоне 7 и шлюзовым затвором 8 выводится из мельницы в контейнер 9. Очищенный воздух откачивается вакуум-насосом 6, создающим в циклоне 7 небольшое разрежение 0,05...0,2 кгс/см2 с целью устранения пыления через шлюзовый затвор 8.

Питатель 1 обеспечивает беспыльную подачу материала в камеру смешения с избыточным давлением за счет того, что после загрузки в него порции исходного материала производится его герметизация за счет закрытия загрузочного люка питателя герметизирующим клапаном 11. А для исключения выброса сжатого воздуха из камеры смешения 10 в бункер питателя 1 в полость над загруженным материалом подают сжатый воздух с давлением, равным давлению воздуха в камере смешения 10.

Величины давления и разрежения воздуха обеспечивают выбором его расхода и проходных сечений элементов мельницы. Размеры сопел 3, расстояния между ними и размольными плитами 5 и другие конструктивные параметры оптимизируются в зависимости от размеров частиц измельчаемого материала и параметров сжатого воздуха в соответствующем сечении мельницы.

В таблице помещены показатели опытного измельчения по предлагаемому способу в описанной выше мельнице и показатели промышленной установки, работающей по известному способу-прототипу. В том и другом случае измельчался перхлорат аммония с размерами частиц исходного материала 400 мкм до размера частиц 4...5 мкм при одинаковых влажности и температуре.

| Показатели | Известный способ | Предлагаемый способ |

| Производительность, кг/час | 160 | 160 |

| Давление в зоне смешения, кгс/см2 | 0 | 4 |

| Разрежение в зоне осаждения, кгс/см2 | 0,65 | 0,1 |

| Удельный расход сжатого воздуха, нм3/кг | 3,7 | 0,98 |

| Удельные энергозатраты, в том числе сжатый воздух, кВт.час/кг | 0,54 | 0,12 |

| Объемная концентрация материала в зоне осаждения, кг/м3 | 0,053 | 0,72 |

Унос из пылеосадительного устройства снизился примерно в 5 раз.

Реализация изобретения по сравнению с прототипом позволит:

- уменьшить удельные энергозатраты в 4...5 раз;

- уменьшить унос материала из пылеосадителя примерно в 5 раз;

- снизить увлажнение гигроскопических материалов.

Внедрение измельчительной установки, в которой будет использован предложенный способ, планируется в 2006 году.

1. Способ измельчения твердых материалов, преимущественно взрывоопасных веществ, включающий загрузку порции исходного материала в питатель, подачу материала питателем в камеру смешения, смешение с воздушным потоком, измельчение в нескольких последовательно установленных помольных камерах путем разгона смеси в соплах и ударов о размольные плиты при возрастающей от камеры к камере скорости и осаждение измельченного материала, отличающийся тем, что смешение исходного материала с воздушным потоком осуществляют при давлении 3...7 кгс/см2, а осаждение измельченного материала осуществляют при разрежении 0,05...0,2 кгс/см2, при этом измельчение осуществляют при давлении перед соплами, уменьшающемся в направлении движения материала.

2. Способ по п.1, отличающийся тем, что питатель после загрузки в него порции исходного материала герметизируют и в полость над материалом подают сжатый воздух с давлением, равным давлению воздуха в камере смешения.