Устройство для измельчения материалов

Иллюстрации

Показать всеТехническое решение относится к оборудованию для измельчения материалов и может найти применение в горнодобывающей, горнорудной, металлургической, машиностроительной и химической промышленности, строительной индустрии, а также в экологических процессах при вторичной переработке твердых промышленных и хозбытовых отходов. Техническим результатом является увеличение производительности устройства. Технический результат достигается тем, что в устройстве для измельчения материалов, содержащем корпус с загрузочным и разгрузочным приспособлениями, заполненную мелющими телами помольную камеру, выполненную из изогнутой трубы в виде винтовой спирали из упругого материала и соединенную с приводом, механизм осевого перемещения помольной камеры, содержащий винтовую пару и калибровочные шайбы для установки зазора между витками помольной камеры, соответствующего необходимому размеру получаемых частиц, внутри помольной камеры вдоль ее верхней части установлен барьер в виде прямоугольного металлического бруса высотой, равной диаметру мелющих тел, а нижняя часть бруса на 0,6-0,7 его высоты покрыта эластичным материалом, например слоем резины. 2 ил.

Реферат

Предлагаемое техническое решение относится к оборудованию для измельчения материалов и может найти применение в горнодобывающей, горнорудной, металлургической, машиностроительной и химической промышленности, строительной индустрии, а также в экологических процессах при вторичной переработке твердых промышленных и хозбытовых отходов.

Известна конструкция барабанной мельницы, состоящей из барабана, который приводится во вращение от электродвигателя через редуктор. Материал непрерывно поступает через загрузочную пустотелую цапфу и измельчается мелющими телами. Измельченный продукт просыпается через отверстия, расположенные на боковой поверхности барабана [Гиберов З.Г. Механическое оборудование заводов пластических масс. - М.: Химия, 1970, стр.15-17].

К причинам, препятствующим достижению заданного технического результата, относится низкая производительность из-за ограничения угловой скорости вращения барабана, создающей центробежное ускорение в нем, которое не должно превышать ускорение свободного падения.

Известен измельчитель, содержащий перфорированный корпус с несколькими рядами подъемных полок, между которыми смонтированы острые шипы, загрузочный и разгрузочный патрубки, при этом шипы и полки расположены по чередующимся винтовым линиям (Авт. Св. СССР №730364, В02С 19/22, 1980 г.).

К причинам, препятствующим достижению заданного технического результата, относится низкая производительность из-за ограниченной скорости вращения корпуса, создающей в нем центробежное ускорение, которое должно быть меньше ускорения свободного падения.

Наиболее близким техническим решением, выбранным за прототип, является устройство для измельчения материалов, содержащее корпус с загрузочными и разгрузочными приспособлениями, заполненную мелющими телами помольную камеру, выполненную в виде винтовой спирали из упругого материала и соединенную с приводом, механизм осевого перемещения помольной камеры, содержащий винтовую пару и калибровочные шайбы для установки зазора между витками спирали помольной камеры, соответствующего необходимому размеру получаемых частиц, причем винтовая спираль выполнена из изогнутой трубы для подачи энергоносителя (Патент РФ №2122470, В02С 19/22, 1998 г.).

Задачей предлагаемого технического решения является интенсификация процесса измельчения за счет увеличения угловой скорости вращения помольной камеры, при котором центробежное ускорение в помольной камере превышает ускорение свободного падения.

Техническим результатом является увеличение производительности устройства. Поставленный технический результат достигается тем, что в устройстве для измельчения материалов, содержащем корпус с загрузочным и разгрузочным приспособлениями, заполненную мелющими телами помольною камеру, выполненную из изогнутой трубы в виде винтовой спирали из упругого материала и соединенную с приводом, механизм осевого перемещения помольной камеры, содержащий винтовую пару и калибровочные шайбы для установки зазора между витками помольной камеры, соответствующего необходимому размеру получаемых частиц, внутри помольной камеры вдоль ее верхней части установлен барьер в виде прямоугольного металлического бруса высотой, равной диаметру мелющих тел, а нижняя часть бруса на 0,6-0,7 его высоты покрыта эластичным материалом, например слоем резины.

Установка в верхней части внутри помольной камеры вдоль ее верхней части барьера в виде прямоугольного металлического бруса высотой, равной диаметру мелящих тел, позволяет кускам измельчаемого материала при вращении помольной камеры с угловой скоростью, обеспечивающей ускорение помольной камере, большее, чем ускорение свободного падения, с силой ударяться о металлический брус, что приводит к их дополнительному измельчению, а затем падать вниз на витки винтовой спирали в режиме обычного измельчения. Так как верхняя часть бруса не покрыта эластичным материалом, то куски измельчаемого материала ударяются о металлическую поверхность бруса как о наковальню, измельчаются и падают в низ.

Покрытие нижней части бруса на 0,6-0,7 долей его высоты эластичным материалом, например резиной, при общей высоте бруса, равной диаметру мелящих тел, обеспечивает столкновение мелющих тел, например шаров, с эластичным материалом, что смягчает их удар о брус и за счет упругой деформации эластичного материала отбрасывает мелющие тела навстречу кускам измельчаемого материала, что приводит к дополнительному взаимному столкновению мелющих тел с кусками измельчаемого материала и измельчению последних. Далее шары с частицами измельчаемого материала падают вниз на витки винтовой спирали в режиме обычного измельчения.

Увеличение высоты покрытия эластичным материалом нижней части бруса выше указанного предела 0,7 его высоты приводит к тому, что крупные куски измельчаемого материала будут ударяться о эластичное покрытие, а не о металл, из которого брус выполнен. Это приводит к снижению эффективности измельчения и производительности устройства. Уменьшение высоты покрытия эластичным материалом нижней части бруса ниже указанного предела 0,6 его высоты приводит к тому, что с учетом зазора между верхней кромкой бруса и внутренней поверхностью помольной камеры мелющие тела будут ударяться не о эластичное покрытие, а о металлическую поверхность бруса. Это приводит к их преждевременному износу и снижению эффективности столкновения мелющих тел с кусками измельчаемого материала.

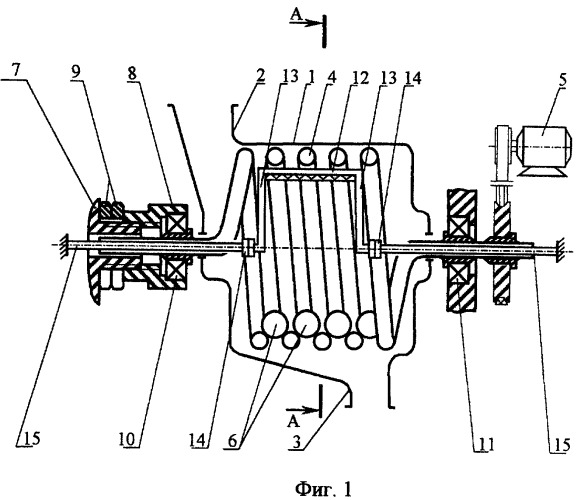

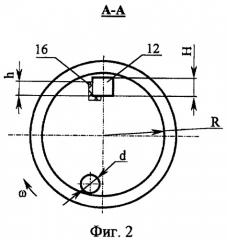

Общий вид устройства для измельчения материалов показан на фиг.1, поперечный вид в сечении А-А представлен на фиг.2.

Устройство состоит из корпуса 1 с загрузочным 2 и разгрузочным 3 приспособлениями, помольной камеры 4, выполненной из изогнутой трубы в виде винтовой спирали из упругого материала и соединенной с приводом 5. Помольная камера 4 заполнена мелющими телами 6. С внешней стороны корпуса 1 установлен механизм осевого перемещения помольной камеры 4, включающий в себя винтовую пару: винт 7 и гайку 8, а также разрезные калибровочные шайбы 9 для установки зазора между витками помольной камеры 4, закрепленной с возможностью вращения в радиально-упорных подшипниках 10 и 11. Внутри помольной камеры 4 вдоль ее верхней части установлен барьер в виде прямоугольного металлического бруса 12, закрепленный на стойках 13. Стойки 13 с помощью фланцев 14 жестко соединены с консолями 15. Консоли 15 установлены горизонтально внутри горизонтальных концов изогнутой трубы помольной камеры 4. Высота Н бруса 12 равна диаметру d мелющих тел 6. Нижняя часть высоты Н бруса 12 на 0,6-0,7 высоты покрыта эластичным материалом 16, например слоем резины.

Устройство для измельчения материалов работает следующим образом.

Вращением гайки 8 на винте 7 сжимают витки винтовой спирали с установкой межвиткового зазора, соответствующего размеру частиц после измельчения. Положение гайки 8 на винте 7 фиксируют калибровочными шайбами 9, включают привод 5, от которого вращение с угловой скоростью ω передается на помольную камеру 4. Исходный материал подают в загрузочное приспособление 2, которое увлекается во вращение вместе с помольной камерой 4 и мелющими телами 6.

Угловая скорость вращения ω помольной камеры 4 обеспечивает ускорение, большее, чем ускорение свободного падения

W2R>g,

где W - угловая скорость вращения помольной камеры;

R - внутренний радиус витков помольной камеры;

g=9,81 - ускорение свободного падения.

Мелющие тела 6 и куски измельчаемого материала прижимаются центробежной силой к виткам помольной камеры 4, вращаются вместе с ней и в верхней части помольной камеры 4 сталкиваются с брусом 12. Так как мелющие тела 6 имеют диаметр d, равный высоте Н бруса 12, то они ударяются о эластичный материал 16, который на высоту h, равную 0,6-0,7 от высоты Н бруса 12, покрывает его боковую поверхность. Это предотвращает разрушение как мелющих тел 6, так и самого бруса 12 и увеличивает их срок службы.

Куски измельчаемого материала, имеющие размер меньше диаметра мелющих тел 6, при вращении помольной камеры 4 с угловой скоростью ω ударяются о верхнюю часть бруса 12, не покрытого эластичным материалом 16, измельчаются и отбрасываются вниз вместе с мелющими телами 6. Мелкие измельченные куски материала проваливаются в нижней части помольной камеры 4 в зазор между ее витками, а крупные вместе с мелющими телами вовлекаются в новый цикл измельчения. Мелкие измельченные куски материала удаляются из нижней части корпуса 1 через разгрузочное приспособление 3.

Таким образом, предлагаемое устройство для измельчения материалов обеспечивает высокую производительность за счет увеличения скорости вращения помольной камеры 4 с центробежным ускорением, большим ускорения свободного падения, дополнительного удара с большой скоростью о брус 12 и увеличения срока службы без ремонта и замены мелющих тел и самого бруса 12 за счет покрытия на 0,6-0,7 высоты бруса 12 эластичным материалом 16, который смягчает удар тяжелых и больших мелющих тел 6 о брус 12.

Устройство для измельчения материалов, содержащее корпус с загрузочным и разгрузочным приспособлениями, заполненную мелющими телами помольную камеру, выполненную из изогнутой трубы в виде винтовой спирали из упругого материала и соединенную с приводом, механизм осевого перемещения помольной камеры, содержащий винтовую пару и калибровочные шайбы для установки зазора между витками помольной камеры, соответствующего необходимому размеру получаемых частиц, отличающееся тем, что внутри помольной камеры вдоль ее верхней части установлен барьер в виде прямоугольного металлического бруса высотой, равной диаметру мелющих тел, при этом нижняя часть бруса на 0,6-0,7 его высоты покрыта эластичным материалом, например слоем резины.