Согласование теплопередачи у кристаллизаторов, в частности, в зоне зеркала расплава

Иллюстрации

Показать всеИзобретение относится к непрерывной разливки стали в кристаллизатор с охлаждающими каналами в виде канавок, прорезей или отверстий. Теплопередающие участки поверхности одного охлаждающего канала или группы охлаждающих каналов геометрически, в частности по форме, площади сечения, периферии, характеру граничной поверхности, ориентации относительно контактной поверхности, согласованы с локальной плотностью теплового потока и/или температурой контактной поверхности при разливке, в частности в зоне зеркала расплава, причем локальное охлаждающее действие одного охлаждающего канала варьируют посредством увеличения или уменьшения эффективной поверхности теплообмена на дне канала или на боковых поверхностях. При этом для увеличения локального охлаждающего действия одного охлаждающего канала его изопериметрическая площадь сечения увеличена за счет выполнения дополнительных канавок на поверхностях дна или боковых поверхностях канала, а для уменьшения локального охлаждающего действия площадь сечения уменьшена за счет размещения вытеснительных тел. Уменьшение теплопередачи над зеркалом ванны достигается за счет использования гильз с охлаждающими отверстиями над зеркалом ванны, нанесения покрытий и помещения вставок из менее теплопроводящего материала, что уменьшает трещинообразование заготовки при одновременном повышении ресурса использования кристаллизатора. 4 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к кристаллизатору для непрерывной разливки жидких металлов, в частности стали, имеющему на противоположной от поверхности контакта с расплавом стороне охлаждающие каналы, такие как охлаждающие канавки, охлаждающие прорези или охлаждающие отверстия.

Кристаллизатор, в частности CSP-кристаллизатор (компактное производство штрипса) обычной конструкции в виде пластинчатого кристаллизатора, применяемого при непрерывной разливке блюмов или слябов из стали, выполнен в большинстве случаев с боковыми стенками, каждая из которых состоит из опорной стенки и закрепленной на ней вступающей в контакт с металлическим расплавом внутренней пластины. Предпочтительно на обращенной к опорной стенке стороне внутренней пластины предусмотрены параллельные друг другу каналы для охладителя, которые могут быть выполнены в виде открытых к опорной стенке прорезей.

У CSP-кристаллизаторов обычной конструкции условия теплопередачи изменяются в определенных пределах в зависимости от высоты кристаллизатора, в частности в зоне над и под зеркалом ванны. Например, температура стенки кристаллизатора над зеркалом расплава понижается. Если же теплопередача уменьшается в зоне зеркала расплава и/или над ним, то температура кристаллизатора возрастает. Это имеет следующие преимущества:

- За счет более высокой температуры поверхности кристаллизатора в зоне зеркала расплава порошковый флюс расплавляется быстрее.

- Более быстрое расплавление порошкового флюса обеспечивает смазывающее действие между заготовкой и кристаллизатором, в результате чего улучшается поверхность заготовки.

- Лучшая смазка приводит к уменьшению поверхности кристаллизатора под зеркалом ванны, благодаря чему уменьшаются тепловые напряжения и склонность к трещинообразованию, вследствие чего увеличивается срок службы кристаллизатора.

- Более прогретые зоны кристаллизатора над зеркалом расплава уменьшают сжимающие напряжения в зонах под зеркалом расплава. Это также уменьшает трещинообразование и приводит к увеличению срока службы кристаллизатора.

Измерения на кристаллизаторах показали, что распределение плотностей теплового потока под зеркалом расплава между 20 и 80 мм имеет максимум, после чего, исходя от этого, убывает как в направлении разливки, так и в противоположном направлении в виде колоколообразной кривой. При этом диапазон повышенной плотности теплового потока составляет около 120 мм.

Соответствующая диаграмма распределения температуры расплава в кристаллизаторе соответствует кривизне лежачей параболы с tmax в диапазоне повышенной плотности теплового потока.

В документе DE 3840448 С2 описан кристаллизатор для машин непрерывной разливки, в частности пластинчатый кристаллизатор, каждая из боковых стенок которого состоит из опорной стенки и закрепленной на ней вступающей в контакт с металлическим расплавом внутренней пластины, причем на обращенной к опорной стенке стороне внутренней пластины предусмотрены параллельные друг другу каналы для охладителя, выполненные в виде открытых к опорной стенке прорезей, ширина которых меньше, а глубина больше ширины лежащих между прорезями ребер.

В ЕР 0551311 В1 описан охлаждаемый жидкостью, регулируемый по ширине пластинчатый кристаллизатор для непрерывной разливки заготовок из стали в формате слябов, в частности толщиной менее 100 мм. У него пластины широких сторон и пластины узких сторон в их поперечном направлении выполнены с возможностью увеличения сечения заготовки, пластины узких сторон расположены по высоте кристаллизатора, в основном, параллельно друг другу, а пластины широких сторон, по меньшей мере, в зоне минимальной ширины сляба выполнены вогнутыми таким образом, что в поперечном разрезе высота вершины образующей дугу стенки кристаллизатора относительно вписанного на стороне заливки прямоугольника составляет максимум 12 мм на 1000 мм ширины сляба, а форма пластин широких сторон на стороне выхода заготовки из кристаллизатора соответствует изготавливаемому формату заготовки. Пластины широких сторон кристаллизатора в зоне регулирования пластин узких сторон выполнены в виде плоской поверхности, а на стороне, противоположной от формообразующей стороны, расположены шлицевые каналы.

Документ ЕР 0968779 А1 относится к выполнению широкой стороны слябового кристаллизатора, содержащей литейную пластину с внутренней и противоположной ей наружной поверхностями, причем широкая сторона имеет верхний и нижний участки, и, по меньшей мере, верхний участок имеет среднюю зону и две расположенные по бокам от нее боковые зоны. В этой публикации предложено, что внутренняя поверхность литейной плиты имеет для образования охлаждающих каналов канавки с поднутрениями и что канавки закрыты с геометрическим замыканием вкладышами, помещенными в поднутрения.

Патент US 5207266 относится к водоохлаждаемому медному кристаллизатору, содержащему медную пластину с закрепленной на ней задней рамой, образующей охлаждающие каналы, где ширина главных каналов в зоне крепежных болтов больше ширины в других зонах. Между каналами правой и левой сторон в зоне крепежных болтов, но не у самих болтовых соединений, выполнены увеличенные каналы. Предусмотрены ответвляющиеся каналы между главными и увеличенными каналами, причем, по меньшей мере, каналы и зоны, ответвляющиеся от главных каналов, имеют большую поверхность, чем главные и увеличенные каналы.

Для быстрого и надежного, в частности равномерного, образования лишенной трещин корочки заготовки решающее значение имеет интенсивное охлаждение или теплоотвод из зоны под мениском до выпускного отверстия кристаллизатора. Для этого у известных кристаллизаторов имеются следующие возможности:

- установление относительно высокой скорости охлаждающей воды;

- снижение температуры охлаждающей воды;

- увеличение поверхностей теплообмена в охлаждающих каналах за счет охлаждающих ребер.

Названные варианты широко применяются на практике при конструировании кристаллизаторов для установок непрерывной разливки.

Контактная пластина кристаллизатора, состоящая, как правило, из медного сплава, находится в «прямом контакте» с жидким и затвердевшим металлом. Называемая также медной плитой контактная пластина является быстроизнашивающейся деталью и крепится на несущем элементе, в большинстве случаев выполненном из стали. Многократно используемый несущий элемент называется водяной рубашкой.

Кристаллизатор обеспечивает кристаллизацию стали, то есть у залитой жидкой стали отбирается столько энергии, что образуется обладающая несущей способностью корочка заготовки, которая затем может быть непрерывно вытянута из кристаллизатора. При этом на высоте уровня расплава в кристаллизаторе, на так называемом «мениске», образуется первая корочка заготовки. Понятие «мениск» обозначает начальную область образования корочки заготовки, в этой области присутствуют контактная поверхность кристаллизатора, твердое и расплавленное литейные вспомогательные средства, а также жидкая сталь и корочка заготовки. В качестве литейных вспомогательных средств применяют порошкообразные флюсы и масла. Они отделяют друг от друга металл и медь за счет смазки и управляют локальной теплопередачей (фиг.8).

Образовавшийся на мениске первый объемный элемент корочки заготовки движется со скоростью вытягивания через кристаллизатор. Из-за имеющегося температурного градиента между жидкой сталью и охладителем устанавливается локальный поток энергии в направлении охлаждающих каналов. Энергия отводится по охлаждающим каналам, по которым протекает охладитель, в большинстве случаев вода. Толщина корочки заготовки соответственно увеличивается.

Охлаждающие каналы в конструкции кристаллизатора могут выполняться полностью внутри медных пластин или также внутри элементов водяной рубашки. Известно также комбинированное выполнение. Кроме того, известные варианты формирования охлаждающих каналов дополнены вариантом выполнения, при котором между водяной рубашкой и медной пластиной располагаются вставки, формирующие охлаждающие каналы.

Исходя из технологии производства кристаллизаторов, охлаждающие каналы часто выполняют с прямоугольным или круглым сечением. В угловых участках могут быть выполнены скругления. За счет использования соответствующих вставок могут формироваться охлаждающие каналы необходимой U-, L-, или Т-образной формы, любого направления по отношению к контактной поверхности. Типичное расположение отдельных охлаждающих каналов или их групп соответствует направлению литья, то есть сверху вниз, и каналы располагают эквидистантно по отношению к поверхности, контактирующей с металлом. Целью при этом является достижение максимально гомогенного охлаждающего эффекта по контактирующей с металлом поверхности, что часто в местах креплений достигается лишь ограниченно. Часто комбинируют охлаждающие каналы с различно выполненным поперечным сечением или различной с геометрической формой, что позволяет оптимизировать равномерность охлаждения по ширине (Фиг.10).

Все указанные конструктивные формы охлаждающих каналов имеют общее свойство, заключающееся в том, что геометрия отдельной охлаждающей проточки по ее длине остается неизменной по форме и по сечению. Подобное выполнение обеспечивает постоянство используемой поверхности охлаждения по длине охлаждающих каналов. Из материального баланса отдельной струи потока охлаждающей среды можно вывести, что скорость течения охлаждающей среды по длине канала остается постоянной.

В этом отношении существует лишь специальное выполнение отверстий охлаждающих каналов, в которые сверху или снизу могут быть помещены центральные вытеснительные штифты. Поскольку длина вытеснительного штифта, как правило, меньше длины самого отверстия, происходит сужение сечения охлаждающего канала, что приводит к ускорению потока охладителя в этой переходной зоне. В области меньшего сечения охладитель течет быстрее, что соответственно усиливает охлаждающее действие. Эффективная охлаждающая поверхность охлаждающего канала остается, однако, неизменной.

Обычные до сих пор конструктивные выполнения охлаждающих каналов нацелены на как можно более гомогенное охлаждающее действие, причем фактически имеющееся неоднородное распределение тепловой нагрузки по пластине кристаллизатора не учитывается. Из-за необходимости рассмотрения проблемы в многомерном пространстве следует различать две неоднородности в распределении тепловой нагрузки:

- неоднородность параллельно направлению разливки;

- неоднородность перпендикулярно направлению разливки.

В направлении разливки теплопередачу из жидкой стали в охладитель в охлаждающем канале можно упрощенно рассматривать как одномерную теплопроводность через несколько слоев. В уравнении энергобаланса следует учитывать:

1. Теплопередачу из жидкой стали в образовавшуюся корочку заготовки.

2. Теплопроводность через корочку заготовки.

3. Теплопроводность через слой смазки.

4. Теплопроводность через медную пластину.

5. Теплопередачу в охладитель.

В стационарном режиме исходные условия можно не учитывать.

В составляющей «теплопроводность через корочку заготовки» кроется причина неравномерного распределения тепловой нагрузки по длине кристаллизатора, поскольку только в области зеркала расплава вообще и образуется корочка заготовки, которая продолжает расти в направлении разливки. Теплопередача ухудшается по мере увеличения толщины корочки заготовки. Если все остальные параметры считать постоянными, то следует ожидать, что тепловой поток в области зеркала расплава будет иметь свое наивысшее значение, а затем будет непрерывно убывать в направлении разливки. Из интегрирования по всей длине охлаждающего канала можно вывести средний тепловой поток. Из-за теплопроводности во всех направлениях - над зеркалом расплава ввода тепла не происходит - теоретически пик кривой плотности теплового потока сгладится, и положение максимума сместится в направлении разливки (фиг.9).

Промышленные измерения локальных плотностей теплового потока подтверждают, что по сравнению со средним тепловым потоком локальные значения в зоне зеркала расплава могут быть на коэффициент 1,5-3 выше, а значения в основании кристаллизатора - на коэффициент 0,3-0,6 ниже. Максимум в зависимости от установки и параметров процесса расположен на 20-70 мм ниже собственно положения зеркала расплава. Абсолютные значения средних плотностей теплового потока зависят от порошкообразного флюса, и, в частности, также от скорости разливки. Так, в литературе приводятся средние плотности теплового потока 1,0 МВт/м2 при скорости разливки 0,9 м/мин, 2,0 МВт/м2 при 3,0 м/мин и 3,0 МВт/м2 при 5,5 м/мин. С помощью названных факторов можно, по меньшей мере, оценить ожидаемые локальные средние плотности теплового потока.

Неравномерное распределение плотности теплового потока в направлении разливки приводит к тому, что главный термический износ плиты кристаллизатора происходит по существу только в зоне зеркала расплава. Он проявляется в рисках, трещинах, деформациях и даже отслоениях предварительно нанесенных покрытий, если таковые имеются.

Также по ширине нагрузка на пластину кристаллизатора разная. Неоднородности вытекают в большинстве случаев из образующегося в кристаллизаторе поля течения жидкой стали. Процессы тесно связаны с геометрической формой подающего сталь погружного стакана, геометрией поверхности контакта и другими параметрами процесса. Установившееся и неустановившееся зеркало расплава вызывает неоднородное в большинстве случаев, специфическое для данной установки, образование мениска. С неоднородным образованием мениска связано также неоднородное распределение тепла, так что главная нагрузка возникает не равномерно по ширине кристаллизатора, а концентрированно - в определенных местах.

Исходя из приведенного уровня техники, в основе изобретения лежит задача согласования характеризующей охлаждающее действие охлаждающих каналов теплопередачи с локальной плотностью теплового потока на контактной поверхности кристаллизатора, находящейся в соприкосновении с расплавом за счет особого геометрического выполнения теплопередающих участков поверхности одного охлаждающего канала или группы охлаждающих каналов.

Решение этой задачи достигается посредством изобретения в соответствии с признаками п.1 формулы.

Другие варианты воздействия на теплопередачу, согласно изобретению, и, тем самым, на охлаждающее действие охлаждающего канала или каналов раскрыты в зависимых пунктах. При этом, например, для оказания влияния на локальное охлаждающее действие одного охлаждающего канала можно локально варьировать его форму, площадь сечения, периферию, характер граничной поверхности, ориентацию и расположение относительно поверхности контакта.

Далее, например, эффективные поверхности теплообмена на дне канала или на его боковых стенках могут быть увеличены или уменьшены.

Например, за счет выполнения рисок на поверхности дна или боковых поверхностях охлаждающих каналов они могут быть существенно увеличены почти до удвоения, что приводит к более высокой плотности теплового потока со значительно более интенсивным охлаждающим действием при одинаковой скорости течения охладителя с тем значительным преимуществом, что температуры кристаллизатора значительно снижаются, так что помимо уменьшения нагрузки на материал кристаллизатора можно также, при необходимости, понизить давление охлаждающей воды.

Сравнительные расчеты температуры дали при этом в качестве примера следующие значения:

гладкая поверхность теплообмена на дне охлаждающих канавок:

| 507°С - температура в направлении заготовки | 173°С - температура в направлении воды |

увеличенная поверхность, согласно изобретению:

| 462°С - температура в направлении заготовки | 131°С - температура в направлении воды |

| разность: 45°С | разность: 42°С |

Эти цифры доказывают со всей очевидностью положительное действие меры, согласно изобретению. Искусственное увеличение поверхности охлаждающих каналов может быть реализовано также у снабженных отверстиями CSP-кристаллизаторов преимущественно в зоне мениска с помощью соответствующего инструмента.

Другие выполнения изобретения предусмотрены в соответствии с зависимыми пунктами. При этом искусственное увеличение поверхности охлаждающего канала осуществляют не над зеркалом ванны, поскольку в этой зоне кристаллизатора теплопередача должна быть скорее уменьшена, с тем чтобы поддержать расплавление порошкообразного флюса.

Уменьшение теплопередачи над зеркалом ванны достигается за счет:

- использования гильз в охлаждающих отверстиях над зеркалом ванны;

- нанесения покрытия на отверстия над зеркалом ванны;

- помещения вставок из менее теплопроводящего материала над зеркалом ванны.

Вместе с тем за счет более теплой зоны кристаллизатора над зеркалом ванны уменьшаются напряжения в кристаллизаторе и, таким образом, уменьшается трещинообразование заготовки при одновременном повышении ресурса использования кристаллизатора.

При этом особенно целесообразной оказалась та мера, что теплоотвод от теплопередающих участков поверхности охлаждающих каналов осуществляют с варьируемым по высоте кристаллизатора согласованием с распределением плотности теплового потока.

За счет этого температурные характеристики вдоль высоты кристаллизатора еще более выравниваются, а также предотвращаются более высокие напряжения материала в образующейся корочке заготовки и трещинообразование в ней.

Изобретение более подробно поясняется ниже с помощью примеров выполнения. На чертежах изображены:

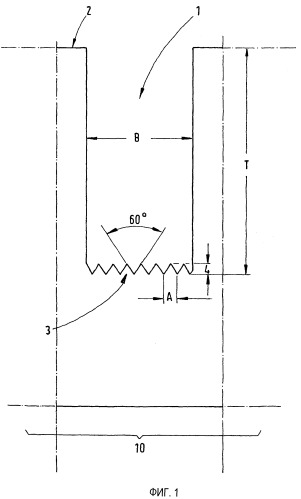

- фиг.1: отрезок стенки кристаллизатора в увеличенном разрезе перпендикулярно ее контуру;

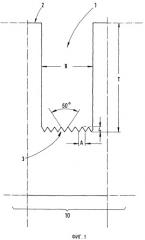

- фиг.2: другой отрезок стенки кристаллизатора по фиг.1, также в разрезе;

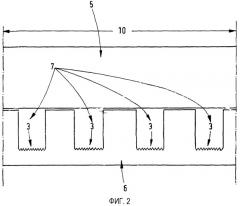

- фиг.3: отверстия охлаждающих каналов с рисками на их внутренних поверхностях;

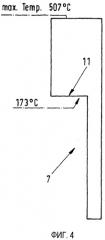

- фиг.4 и 5: сравнительные части поверхностей теплообмена без увеличенного дна и с ним;

- фиг.6: характеристика плотности q теплового потока в зависимости от высоты Н кристаллизатора ниже зеркала ванны;

- фиг.7: диаграмма глубины R желобков в зависимости от высоты кристаллизатора с соответствующим прохождением температурной кривой Т ниже зеркала ванны с Tmax, выше и ниже зоны мениска;

- фиг.8: в разрезе отрезок стенки кристаллизатора с охлаждающими каналами и соответствующим тепловым потоком;

- фиг.9: две диаграммы для сравнения со средней и общей плотностями теплового потока и температурой;

- фиг.10: части каналов для охладителя со сравнимыми по теплообмену днищами;

- фиг.11: другие формы выполнения днищ;

- фиг.12: согласованное с высотой кристаллизатора распределение плотности теплового потока с qmax ниже зеркала ванны.

На фиг.1 в увеличенном виде изображен отрезок 10 обращенной от расплава стороны 2 стенки кристаллизатора с расположенной в ней шлицеобразной охлаждающей канавкой 1. Последняя имеет ширину В и глубину Т. Зона дна охлаждающей канавки 1 выполнена, согласно изобретению, с рисками 3, за счет чего его площадь приблизительно вдвое больше плоского выполнения, например, по фиг.4.

При этом теплоотвод от теплопередающих участков поверхности охлаждающих канавок, шлицев или отверстий может быть осуществлен с варьируемым по высоте кристаллизатора согласованием с распределением теплового потока, как это показано в качестве примера на фиг.6.

Для этой цели предусмотрено, что каждая риска 3 для варьирования интенсивности теплопередачи имеет переменную глубину, например между 1 и 4 мм, и выполнена с углом раскрытия 30-60°, как это показано в качестве примера на фиг.7. Риски 3 могут быть выполнены с углом раскрытия примерно до 60 (и высотой, примерно, до 4 мм на расстоянии А и схожи с профилем резьбы. Конечно, могут быть предусмотрены и другие формы рисок, например, волнообразная, трапецеидальная, зубчатая и т.п., приводящие к увеличению охлаждающей поверхности.

На фиг.2 изображен отрезок 10 стенки кристаллизатора, включающий в себя часть опорной стенки 5 с частью внутренней пластины 6, плотно прилегающие друг к другу и соединенные между собой, в частности свинченные. Внутренняя пластина 6 снабжена охлаждающими каналами 7, выполненными в виде прорезей, открытых к опорной стенке 5 и закрытых ею. Согласно изобретению, дно каждой прорези снабжено рисками 3 для увеличения поверхности теплообмена, вызывающей искусственное повышение плотности теплового потока.

На фиг.3 изображен произвольный отрезок 10 стенки кристаллизатора с расположенными в ней отверстиями 8 охлаждающих каналов с выполненными в виде желобков или рисок 3 внутренними стенками 9.

На фиг.4 и 5 показаны части каналов 7, 7' для охладителя с образованием сравниваемых между собой теплообменных днищ соответственно 11 и 12, причем изображены гладкая 11 и состоящая из рисок 12 конфигурации, а также соответствующие температурные значения. Последние показывают для выполнения 12 с рифленым дном значительное понижение температур в строго идентичных условиях определения сравниваемых параметров процесса.

На фиг.6 изображено согласованное, согласно изобретению, по высоте кристаллизатора распределение плотности теплового потока с qmax в ограниченном диапазоне ниже зеркала ванны (Bad). Соответственно температурная кривая Т показана на фиг.7 с температурным максимумом Тmax в диапазоне 13-17 переменной глубины R теплообменных рисок, с Rmax между точками 14 и 15. Теплообменные риски 3 начинаются в точке 13 на высоте зеркала ванны. В точке 14 достигнута максимальная глубина 4 рисок. Эта максимальная глубина рисок доходит до точки 15 и снова уменьшается на пути через точку 16 до первоначального уровня.

На фиг.8 в разрезе изображена широкая боковая стенка кристаллизатора, включающая в себя опорную плиту 20 с закрепленной на ней контактной пластиной 18, со слоем литейного вспомогательного средства и схематично обозначенным каналом 7 для охладителя, с образующейся в направлении разливки корочкой 19 заготовки, а также показан соответствующий тепловой поток.

Фиг.9 представляет собой дополнение фиг.6 и 7 с изображенными на диаграммах характеристиками локальной плотности теплового потока и температуры по сравнению с теплопередающей поверхностью охлаждающего канала в зависимости от положения мениска.

На фиг.10 и 11 изображены различные возможности выполнения охлаждающих каналов и, в частности, зоны их дна.

В соответствии с этими выполнениями охлаждающих каналов на фиг.12 в виде таблицы приведены:

- площади сечения каналов;

- эффективные поверхности стенок охлаждающих каналов;

- их расстояние до поверхности контакта;

- возникающее на основе этого эффективное охлаждающее действие,

причем все значения являются относительными значениями и должны оцениваться только как примеры.

Перечень ссылочных позиций

1 - охлаждающие канавки

2 - противоположная от жидкого металла сторона

3 - риски

4 - глубина

5 - опорная стенка

6 - внутренняя пластина

7 - канал для охладителя

8 - отверстие для охладителя

9 - часть стенки

10 - отрезок

11 - начало теплообменных рисок на высоте зеркала ванны

12 - максимальная глубина рисок

13 - конец максимальной глубины рисок

14 - конец уменьшения глубины рисок

15-17 - достигнутая, постоянная глубина рисок

18 - контактная пластина, контактная поверхность

19 - корочка заготовки

20 - опорная плита.

1. Кристаллизатор для непрерывной разливки жидких металлов, в частности стали, с охлаждающими каналами (1), выполненными в виде канавок, прорезей или отверстий в противоположной от поверхности контакта с расплавом стороне (2) кристаллизатора, у которого за счет выполнения охлаждающих каналов (1) в зоне максимальной плотности теплового потока или максимальной температуры контактной поверхности (18) охлаждающее действие охлаждающих каналов (1) повышено до максимума, отличающийся тем, что теплопередающие участки поверхности одного охлаждающего канала (1) или группы охлаждающих каналов геометрически, в частности, по форме, площади сечения, периферии, характеру граничной поверхности, ориентации относительно контактной поверхности, согласованы, с возможностью локального варьирования согласованием, с локальной плотностью теплового потока и/или температурой контактной поверхности (18) при разливке, в частности, в зоне (11) зеркала расплава, причем локальное охлаждающее действие одного охлаждающего канала (1) варьируют посредством увеличения или уменьшения эффективной поверхности теплообмена на дне канала или на боковых поверхностях, при этом для увеличения локального охлаждающего действия одного охлаждающего канала (1) его изопериметрическая площадь сечения увеличена за счет выполнения дополнительных канавок на поверхностях дна или боковых поверхностях канала, а для уменьшения локального охлаждающего действия площадь сечения уменьшена за счет размещения вытеснительных тел.

2. Кристаллизатор по п.1, отличающийся тем, что для увеличения поверхностей теплообмена в охлаждающих каналах дополнительные канавки выполнены в сечении в форме прямоугольника, треугольника, трапеции, части окружности или эллипса или любой произвольной формы и по числу, глубине, ширине и их положению параллельно или по любому произвольному положению согласованы с конфигурацией охлаждающих каналов.

3. Кристаллизатор по любому из пп.1 и 2, отличающийся тем, что для оказания влияния на локальное охлаждающее действие изменен характер граничной поверхности теплопередающих поверхностей охлаждающих каналов (1), например, за счет придания стенкам определенной шероховатости для повышения теплопередачи или за счет нанесения слоев для уменьшения теплопередачи.

4. Кристаллизатор по любому из пп.1 и 2, отличающийся тем, что для оказания влияния на локальное охлаждающее действие одного охлаждающего канала (1) и для изменения направления течения охладителя, ориентированного сначала прямо относительно контактной поверхности, на дне охлаждающего канала и/или на его боковых поверхностях выполнены дополнительные канавки или помещены дополнительные вытеснительные тела и/или предусмотрена измененная форма стенок охлаждающих каналов (1).

5. Кристаллизатор по любому из пп.1 и 2, отличающийся тем, что локальное охлаждающее действие изменяют посредством выбора расстояния до контактной поверхности и/или плотности расположения охлаждающих каналов (1), в частности числа охлаждающих каналов на единицу длины кристаллизатора, в локальной области или по всей поверхности кристаллизатора.