Валок установок непрерывного литья металлов

Иллюстрации

Показать всеИзобретение относится к металлургии и может быть использовано в качестве опорных элементов в системе вторичного охлаждения, тянущих клетях и в кристаллизаторах валковых литейно-прокатных агрегатов. Валок включает ось с цапфами, в которой выполнены осевые и радиальные отверстия, полую оправку. Оправка установлена в осевом отверстии для подачи через нее охладителя в осевое и радиальные отверстия. На оправке установлен эксцентрик с возможностью перекрытия части радиальных отверстий. Эксцентрик имеет уплотнение на поверхности. Конструкция валка позволяет обеспечивать преимущественное охлаждение той части поверхности валка, которая подвергается интенсивному нагреву от слитка, что уменьшает изгиб валка, позволяет повысить его долговечность. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к металлургии, а именно к валкам установок непрерывного литья металлов (УНЛМ). Валок может быть использован в качестве опорных элементов в системе вторичного охлаждения, в тянущих клетях, а также в кристаллизаторах валковых литейно-прокатных агрегатов.

Известен ролик системы вторичного охлаждения УНЛМ (см. авторское свидетельство СССР №618181, МПК В22D 11/124), состоящий из бочки, опорных цапф и бандажей со сквозными отверстиями. Недостатком такой конструкции является низкая долговечность роликов.

Известны также ролики с бандажами и промежуточными вкладышами (см. авторское свидетельство СССР №546430, МПК В22D 11/124). Промежуточные вкладыши надеты на ось эксцентрично и соединены с ней упругим элементом. Это помогает исключить поломки ролика при перегрузке, но не уменьшает его изгиб за счет термических напряжений, что приводит к быстрому выходу ролика из строя.

Ближайшим налогом данного изобретения, принятым за прототип, является валок установки непрерывного литья металлов по патенту США №5996680А, В22D 11/124 от 07.12.1999.

Данный валок содержит бандаж, ось с цапфами, в которой выполнены осевые и радиальные отверстия для воды и полую оправку, установленную в осевом отверстии. Недостатком данной конструкции является низкая стойкость валка при неравномерном его нагреве и воздействии термических напряжений.

Система внутреннего охлаждения известных конструкций валков фактически является изотропной, обеспечивая охлаждение по всему периметру бандажа, а внешний нагрев со стороны слитка воздействует, в основном, только на малый участок поверхности, соответствующий углу 20-40°, т.е. является существенно анизотропным. Особенно это сказывается при остановке слитка в случае неполадок в процессе литья, когда нагрев односторонний и равномерное охлаждение по всему периметру не помогает уменьшить термические напряжения. Часто после аварийных остановок и остывания слитка приходится удалять несколько десятков валков (роликов), испытавших пластический изгиб под воздействием термических напряжений.

Данное изобретение направлено на решение технической задачи обеспечения более равномерного температурного поля в валке, независимо от того вращается он или нет, т.е. по-существу, обеспечения анизотропного охлаждения валка.

Указанная техническая задача решается тем, что валок снабжен эксцентриком, установленным на оправке с возможностью перекрытия части радиальных отверстий и имеющим уплотнение на своей поверхности. Кроме того, валок снабжен механизмом поворота оправки, выполненным в виде шестерни, райки и силового цилиндра.

Общими признаками прототипа и данного изобретения является наличие оси с цапфами, бандажа, осевых и радиальных отверстий для подачи охладителя.

Отличительным признаком является то, что в осевом отверстии для подачи охладителя установлен на оправке эксцентрик с уплотнением на его поверхности.

Именно этот отличительный признак обеспечивает решение поставленной технической задачи, позволяя закрыть часть радиальных каналов для подачи охладителя и обеспечить преимущественную его подачу именно к той части поверхности валка, которая подвергается усиленному нагреву, а за счет этого уменьшить термические деформации изгиба и повысить долговечность валка.

Данные отличительные признаки не являются очевидными и не вытекают из современного уровня техники и науки.

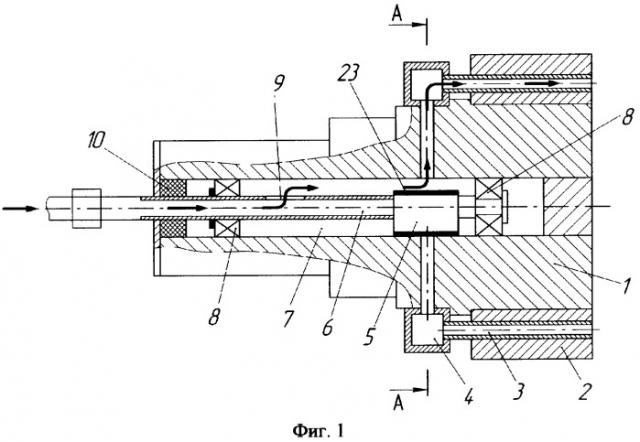

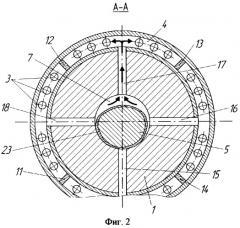

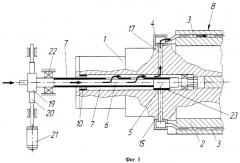

Изобретение поясняется чертежами: на фиг.1 показана половина валка по его длине (валок симметричный и вторая половина аналогична), на фиг.2 показан разрез по плоскости А-А и на фиг.3 - валок с механизмом поворота оправки.

Здесь приняты обозначения: 1 - ось валка, на которую надет бандаж 2; в бандаж при его изготовлении вморожены трубы 3 для подачи охладителя. Трубы эти соединены с коллектором в виде кольца 4, из которого в трубы поступает охладитель (обычно вода). Эксцентрик 5 установлен на оправке 6 в осевом отверстии валка 7 на подшипниках 8. Через полую оправку и отверстие 9 поступает охладитель. Имеется уплотнение оправки 10. Коллектор разделен стенками 11, 12, 13 и 14 на четыре секции, в которые охладитель из осевого канала поступает через радиальные каналы 15, 16, 17 и 18. Оправка может быть снабжена механизмом поворота в виде шестерни 19 и рейки 20 с приводом от гидравлического или пневматического цилиндра 21. В этом случае можно дополнительно опереть оправку на «внешний» (установленный вне валка) подшипник 22. Эксцентрик 5 имеет уплотнение 23 на его поверхности.

Устройство работает следующим образом. На ось валка 1 надет литой бандаж 2, в который при его отливке вморожены трубы 3 для подачи охладителя, что защищает от чрезмерного нагрева бандаж, а следовательно, и ось валка. В трубы 3 (фиг.1) охладитель (вода) поступает из коллектора 4, выполненного в виде сварного кольца. В аналогичный коллектор поступает нагретая вода после прохождения труб 3 и оттуда отводится от валка к градирне. Эксцентрик 5 на оправке 6 установлен в осевом отверстии 7, и при этом эксцентрик перекрывает часть радиальных каналов для подачи охладителя. Как показано на фиг.2, эксцентрик 5 полностью перекрывает подачу воды в радиальный канал 15 и допускает только незначительное количество воды в радиальные каналы 16 и 18.

Основная часть охладителя поступает в радиальный канал 17 (схема движения охладителя в полой оправке 6 через отверстия 9 в канал 17 на фиг.1, 2 показана стрелками). Поскольку полость коллектора 4 разделена стенками 11, 12, 13 и 14 на четыре части, соответственно углам 90°, то канал 17 обеспечивает подачу охладителя только в 6 труб и эффективное охлаждение только одной четверти поверхности валка. Валок вращается, но эксцентрик 5 на оправке 6 остается неподвижным и все время перекрывает полностью или частично доступ охладителя к тем участкам поверхности, которые не подвергаются сильному нагреву, не контактируют с горячим слитком. Уплотнение 10 предотвращает утечки воды. Если возникает необходимость поворота оправки, это можно сделать с помощью шестерни 19, надетой на оправку 6, вращая ее движением рейки 20 от гидравлического или пневматического цилиндра 21. Устойчивость в этом случае обеспечивает дополнительный подшипник 22.

Даже в аварийных ситуациях, при остановке слитка, когда валок не вращается и постоянно нагревается только один участок его поверхности, например, участок В (фиг.3), то конструкция обеспечивает подачу 90% охладителя именно к этому участку, обеспечивая охлаждение именно той зоны поверхности, которая воспринимает внешнее тепло от слитка. Это уменьшает перепад температур по сечению валка, его термические деформации, приводящие к изгибу, и обеспечивает увеличение долговечности валков за счет анизотропного охлаждения.

В отличие от известных конструкций, в которых как бы ни увеличивали расход охладителя одновременно усиливают охлаждение и более нагретых участков бандажа и более холодных (что не нужно и только усиливает изгиб валка), данная конструкция позволяет эффективно охлаждать именно участок валка, нагретый до более высокой температуры, что уменьшает перепады температур по поверхности валка и его изгиб.

1. Валок установки непрерывного литья металлов, содержащий бандаж, ось с цапфами, в которой выполнены осевое и радиальные отверстия, полую оправку, установленную в осевом отверстии для подачи через нее охладителя в осевое и радиальные отверстия, отличающийся тем, что от снабжен эксцентриком, установленным на оправке с возможностью перекрытия части радиальных отверстий и имеющим уплотнение на своей поверхности.

2. Валок по п.1, отличающийся тем, что он снабжен механизмом поворота оправки, выполненным в виде шестерни, рейки и силового цилиндра.