Оболочковая конструкция и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к оболочковым конструкциям каркасного типа, которые изготовляют путем заполнения опалубки с установленным каркасом полимеризующимися вспененными материалами. Конструкция содержит каркас из связанных между собой продольных и поперечных армирующих элементов, монолитно скрепленных газонаполненным материалом, образующим оболочку заданной кривизны. Оболочка имеет дополнительный формообразующий слой, скрепленный с каркасом. Формообразующий слой выполнен в виде перфорированной гофры, установленной в толще оболочки с возможностью контакта с внутренней и наружной поверхностями оболочки. Способ включает изготовление каркаса из связанных между собой продольных и поперечных армирующих элементов, нанесение газонаполненного материала, отвердение с образованием оболочки заданной кривизны. На каркасе закрепляют формообразующий слой, затем вырабатывают газонаполненный материал путем вспенивания газожидкостной субстанции полимера и одновременно наносят вспененный полимер на формообразующий слой до образования на каркасе оболочки заданной кривизны и толщины. В качестве формообразующего слоя применяют гофру, установленную в толще оболочки с возможностью контакта с ее внутренней и наружной поверхностями. Достигается упрощение изготовления конструкции. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к оболочковым конструкциям каркасного типа, которые изготовляют путем заполнения опалубки с установленным в ней каркасом газонаполненными полимерными материалами.

Изобретение может быть использовано: для изготовления в индивидуальном и массовом порядке малотоннажных грузовых и туристических баркасов, предназначенных дня разового сплава с верховьев до устья рек, проводки караванов в речном и каботажном плавании; изготовления недорогих тренировочных парусных судов и байдарок; срочном изготовлении плавсредств в районах с паводковым и катастрофическим затоплением, изготовления быстровозводимого временного жилья вместо палаток и щитовых сборных домиков, противохимических укрытий, резервуаров для воды, топлива, дезактивирующих жидкостей в зонах катастроф, землетрясений, химического, бактериологического, радиационного заражения; организации захоронений при эпидемиях, химическом и радиационном заражении; изготовлении временных носилок, саней, нарт; наложения шин при переломах конечностей и иммобилизации пострадавшего при более сложных переломах позвоночника, костей таза; плавучих нагрудников и плотиков для преодоления водных преград и спасания на водах.

Изобретение может быть полезно во всех случаях, когда требуется оперативное реагирование на экстремальные события природного и техногенного характера, а специальных средств не имеется.

Изобретение в силу своей дешевизны, простой технологии и быстрого как индивидуального, так и массового изготовления наилучшим образом устроит водных туристов, охотников, экспедиционные отряды, службы снабжения отдаленных и осваиваемых районов, службы быстрого реагирования - чрезвычайных ситуаций, инженерные войска при оборудовании районов временного проживания и устранении катастрофических последствий, десантные войска на занятых плацдармах и др.

Широко известны пневматические оболочковые конструкции (см., например, Политехнический словарь. - М., "Советская энциклопедия", 1980, стр.383). Это, как правило, герметичные полимерные оболочки, заполненные воздухом или газом под избыточным давлением. Они очень быстро могут быть приведены в состояние эксплуатации, достаточно легки, обладают большой грузоподъемностью и несущей способностью. Однако пневмооболочки обладают целым рядом неустранимых недостатков.

Если это надувная резиновая лодка, то любое нарушение герметичности резко снижает безопасность эксплуатации, а ремонт в экстремальных условиях не восстанавливает ее надежность в исходное состояние. Устойчивость и управляемость резиновой лодки весьма невысоки. Доставка комплекта лодки из пункта окончания маршрута на базу требует дополнительных транспортных возможностей и времени.

Оболочковые конструкции в виде палаток, ангаров еще более уязвимы в экстремальных условиях, поскольку поддержание необходимого давления в несущих элементах требует постоянного (периодического) наддува с применением внешних устройств с подводом энергии или высокого давления до 700 кПа.

Стоимость всех пневматических оболочковых конструкций очень высока за счет применения современных многослойных (композитных) материалов, технологий кроя и соединения отдельных полотнищ, контроля качества в условиях стационарного высокотехнологичного производства.

Известно также применение вспененных (газонаполненных) материалов в судостроении, строительстве зданий и сооружений, монтаже отдельных элементов (см. Политехнический словарь. - М., "Советская энциклопедия", 1980, стр.102), из которых наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату являются конструкция сборно-монолитных оболочек, армированных ткаными или сварными сетками и способ их изготовления набрызгом материала в односторонней форме (см. Политехнический словарь. - М., "Советская энциклопедия", 1980, стр.32).

Недостатками известных оболочек является сложность и значительные затраты времени на изготовление, а также высокая стоимость стандартной односторонней опалубки-формы.

Задача, решаемая изобретением, состоит в упрощении и ускорении изготовления оболочковой конструкции, а также снижении расхода промышленно изготовленных элементов при изготовлении оболочки.

Поставленная задача решается тем, что в известной оболочковой конструкции, содержащей каркас из связанных между собой продольных и поперечных армирующих элементов, монолитно скрепленных газонаполненным материалом, образующим оболочку заданной кривизны, согласно изобретению оболочка имеет дополнительный формообразующий слой, скрепленный с каркасом.

Формообразующий слой может быть размещен на внутренней или на внешней поверхности оболочки, а также в толще оболочки.

Формообразующий слой может быть выполнен из пленочного или из тканого материала.

Формообразующий слой может быть выполнен в виде раскладной перфорированной гофры, установленной в толще оболочки с возможностью контакта с внутренней и наружной поверхностями оболочки.

Поставленная задача решается также тем, что в известном способе изготовления оболочковой конструкции, включающем изготовление каркаса из связанных между собой продольных и поперечных армирующих элементов, нанесение газонаполненного материала, отвердение с образованием оболочки заданной кривизны, согласно изобретению вначале на каркасе закрепляют формообразующий слой, затем вырабатывают газонаполненный материал путем вспенивания жидкой субстанции полимера и одновременно наносят вспененный полимер на формообразующий слой до образования на каркасе оболочки заданной кривизны и толщины.

Дополнительный формообразующий слой, скрепленный с каркасом, дает возможность сформировать и упрочнить оболочку простыми средствами прямо на стройплощадке.

Поверхность оболочки со стороны, противоположной формообразуощему слою, можно обрабатывать механическим путем до окончания процесса отвердения (полимеризации), что позволяет обойтись без опалубки и получить поверхность достаточной степени чистоты обработки.

Газонаполненный полимер можно вырабатывать из газожидкостной субстанции, находящейся под давлением, при ее выходе из баллона (так называемая "монтажная пена") или химическим путем из смеси компонентов, т.е. очень быстро без привлечения дополнительных ресурсов.

Каркас может быть изготовлен из продольных элементов, выработанных из подручных материалов, например лозы, и поперечных элементов в виде заранее заготовленного комплекта.

Каркас может быть изготовлен из подручных материалов, например лозы, что позволяет значительно удешевить и упростить изготовление оболочки.

Для ускорения и повышения качества можно применять формообразующий слой в виде раскладной перфорированной гофры или вместо формообразующего слоя применять съемную опалубку - пневматическую иди складную.

Основные и дополнительные признаки изобретения, результат применения которых состоит в упрощении и ускорении изготовления оболочковой конструкции, снижении расхода промышленно изготовленных элементов, дает возможность очень быстро реагировать в экстремальных ситуациях. Например, при наличии минимальных ресурсов и в ограниченное время можно изготовить лодку для сплава по реке или временное жилище, которые по окончании экстремальной ситуации можно легко покинуть, не утруждая себя их дальнейшей транспортировкой до базы вследствие незначительной "одноразовой" себестоимости.

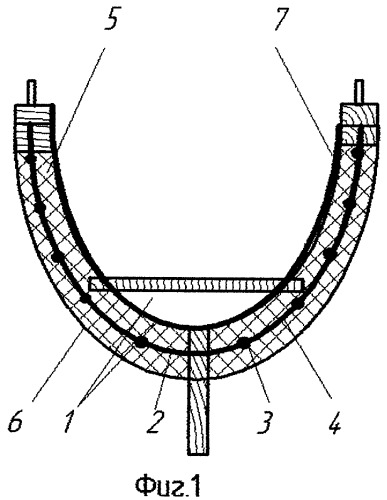

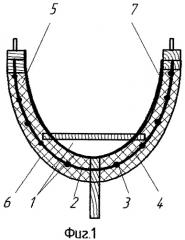

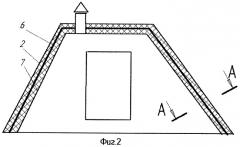

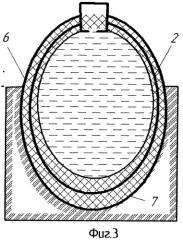

Изобретение поясняется схемами, где на фиг.1 показан поперечный разрез оболочки корпуса лодки; на фиг.2 - поперечный разрез временного жилища; на фиг.3 - поперечный разрез емкости; на фиг.4 - вариант формообразующего слоя.

Оболочковая конструкция 1 содержит каркас 2 из связанных между собой продольных 3 и поперечных 4 армирующих элементов, монолитно скрепленных газонаполненным полимером 5 (например, "монтажной пеной"), образующим оболочку 6 заданной кривизны. Оболочка 6 имеет дополнительный формообразующий слой 7, скрепленный с каркасом 2. При этом формообразующий слой 7 преимущественно размещен на внутренней поверхности оболочки, однако может быть размещен на внешней поверхности или в толще оболочки. Формообразующий слой 7 может быть выполнен из пленочного или тканого материала: кусков полиэтиленовой пленки, брезента, рубероида, бересты, коры и т.п. Поскольку формообразующий слой 7 не является силовым элементом, то его можно формировать из материалов, бывших в употреблении и не обладающих исходной прочностью. Вариантом формообразующего слоя может быть раскладная гофра 8, изготовленная из листового материала и в сложенном состоянии имеющая компактный объем.

Способ изготовления оболочковой конструкции 1 включает изготовление каркаса 2 из связанных между собой продольных 3 и поперечных 4 армирующих элементов, нанесение газонаполненного полимера 5 на формообразующий слой 7 и полимеризацию с образованием оболочки 6 заданной кривизны. Каркас изготовляют известными приемами. Если в качестве материала используют лозу, то сначала выгибают поперечные элементы 4 - шпангоуты, а затем на них закрепляют продольные элементы 3: привязывают более тонкой лозой, проволокой, бечевкой, соединяют самонарезающими винтами и т.п. Если имеется заранее заготовленный комплект шпангоутов, то в их специальные пропилы вставляются элементы 3 и крепятся таким же образом. Затем на каркасе 2 закрепляют любой текстильный или пленочный материал любым способом, который доступен в данной ситуации (проволокой, бечевой, гвоздями, скобками с помощью степлера), после чего с наружной (или внутренней - как удобнее) стороны напенивают "монтажную пену" из баллонов на формообразующий слой 7 и каркас 2 до образования оболочки 6 заданной кривизны и толщины. Поверхность оболочки 6 со стороны, противоположной формообразующему слою 7, пока пена не полимеризовалась, обрабатывают механическим путем, например заглаживают шпателем. После отвердения пены оболочка 6 готова. Далее, если позволяют обстоятельства или изготовление происходит в условиях мастерской, поверхность может быть доведена по лекалам, зашлифована и покрыта дополнительными защитными и лакокрасочными слоями.

В случае изготовления корпуса спасательного судна в готовый комплект может входить набор плоских шпангоутов, баллоны с "монтажной пеной", самонарезающие винты, строительный степлер со скобами. Остальные необходимые материалы изыскиваются на месте постройки судна. Таким же способом строятся временные быстровозводимые жилища и емкости. При необходимости на каркасе закрепляют дополнительные закладные детали: уключины для весел, кормовую доску дня подвесного мотора, продольный киль, сиденья, дверной проем или крышку люка и т.д.

В качестве формобразующего слоя 7 применяют и съемную опалубку, если ее транспортировка до момента применения не вызывает затруднений (преимущественно для спасательных служб).

Может применяться формообразующий слой высокой степени готовности в виде раскладной перфорированной гофры 8. Из плоского пакета ее раскладывают по периметру стен быстровозводимого жилища, скрепляют с каркасом 2, запенивают, при этом пена проникает через перфорацию гофры 8. В результате оболочковая конструкция получает большую жесткость и прочность.

Газонаполненный полимер (пену) вырабатывают или из готовых баллонов, или химическим путем из смеси компонентов. Возможно получение пены с применением известных пеногенерагоров (для спасательных служб).

Примеры применения предложенной оболочки и способа ее изготовления приведены ниже.

При переломах накладывают каркас из веток, а на него, предварительно укрыв пленкой или тканью, наносят пену. После отвердения получается надежная и легкая оболочка, фиксирующая место перелома.

При транспортировке пострадавшего изготовляют каркас из подручных материалов (лозы, лыжных палок, веток, связанных бечевкой, и т.п.), выстилают изнутри любой тканью (одеялом) или пленкой, снаружи наносят пену. После отвердения получается полуоткрытый кокон, который можно использовать как носилки, сани, плотик.

Для массового строительства временного жилья в районах природных катастроф можно применять полупромышленное изготовление на стройплощадке с применением опалубки. Такое жилище может представлять собой каркасную конструкцию кочевых народов (юрты, шатры, вигвамы, чумы), в которой покрытием будет газонаполненный полимер.

Для временного хранения воды, жидкого топлива, дезактивирующих жидкостей или захоронения отходов в грунте отрывают яму необходимых размеров и пропорций, выкладывают по откосам и дну ямы каркас из подручных или стандартных материалов и наносят пену из пеногенератора. После отвердения в яме образуется герметичная емкость. Можно сформировать также верхний свод с помощью формообразующего слоя, после чего получится замкнутая герметичная емкость.

Предложенная конструкция оболочки и способ ее изготовления обладают целым рядом преимуществ.

Минимизированный по весу и габаритам комплект для изготовления, например, лодки гораздо проще хранить и транспортировать, особенно в пеших походах, чем современную надувную, рассчитанную на несколько человек лодку.

Дорогостоящие компоненты в комплекте отсутствуют, а основные элементы набираются из подручных средств, что определяет исключительно низкую себестоимость изготовления. Низкая стоимость позволяет оставить ненужную оболочку после выполнения задачи и не транспортировать ее далее, затрачивая силы и средства.

Повышенная адгезия и достаточная механическая прочность полимера образует с материалами каркаса и формообразующего слоя прочную и жесткую монолитную оболочку. Структура газонаполненного полимера в виде замкнутых пор придает дополнительную плавучесть, водонепроницаемость и теплоизоляционные свойства предлагаемым оболочковым изделиям.

Промышленная применимость предложенного изобретения подтверждается приведенными примерами конкретного применения и может быть осуществлена как в полукустарном производстве, так и в массовом строительстве.

1. Оболочковая конструкция, содержащая каркас из связанных между собой продольных и поперечных армирующих элементов, монолитно скрепленных газонаполненным материалом, образующим оболочку заданной кривизны, отличающаяся тем, что оболочка имеет дополнительный формообразующий слой, скрепленный с каркасом, при этом формообразующий слой выполнен в виде перфорированной гофры, установленной в толще оболочки с возможностью контакта с внутренней и наружной поверхностями оболочки.

2. Способ изготовления оболочковой конструкции, включающий изготовление каркаса из связанных между собой продольных и поперечных армирующих элементов, нанесение газонаполненного материала, отвердение с образованием оболочки заданной кривизны, отличающийся тем, что вначале на каркасе закрепляют формообразующий слой, затем вырабатывают газонаполненный материал путем вспенивания газожидкостной субстанции полимера и одновременно наносят вспененный полимер на формообразующий слой до образования на каркасе оболочки заданной кривизны и толщины, при этом в качестве формообразующего слоя применяют гофру, установленную в толще оболочки с возможностью контакта с ее внутренней и наружной поверхностями.

3. Способ изготовления по п.2, отличающийся тем, что поверхность оболочки со стороны, противоположной формообразующему слою, обрабатывают механическим путем до окончания процесса полимеризации.