Способ обезвреживания цианид- и роданидсодержащих сточных вод

Иллюстрации

Показать всеИзобретение относится к способам очистки цианид- и роданидсодержащих сточных вод и может быть использовано для обезвреживания жидкой фазы хвостов процесса цианидного выщелачивания благородных металлов из руд, концентратов и техногенных отходов. Способ обезвреживания цианид- и роданидсодержащих сточных вод заключается в их подкислении серной кислотой до рН среды 2-4 с последующей отдувкой воздухом образовавшегося цианистого водорода, причем для проведения процессов отдувки и поглощения цианистого водорода используют центробежно-барботажные аппараты. Процессы отдувки и поглощения цианистого водорода проводят в непрерывном режиме с продолжительностью обработки растворов в реакционной зоне центробежно-барботажного аппарата менее 1 мин. Серную кислоту дозируют в подводящую магистраль к центробежно-барботажному аппарату. Технический результат - повышение эффективности обезвреживания цианид- и роданидсодержащих сточных вод, снижение расхода окислителя на заключительной стадии обезвреживания отработанных технологических растворов цианидного выщелачивания благородных металлов. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к способам очистки цианид- и роданидсодержащих сточных вод и может быть использовано для обезвреживания жидкой фазы хвостов процесса цианидного выщелачивания благородных металлов из руд, концентратов и техногенных отходов. Сточные воды таких производств содержат токсичные простые и комплексные цианиды, роданиды (далее по тексту тиоцианаты), ионы тяжелых металлов.

Известны способы обезвреживания и регенерации цианидов в жидких отходах золотодобывающих предприятий при цианидном выщелачивании благородных металлов из руд, концентратов и техногенных отходов с использованием AVR-метода ("подкисление - отдувка - нейтрализация") [US Pat. №5254153, 1993. Cyanide recycling process/Madder, Terry I.; US Pat. №4994243, 1991. Cyanide regeneration process/Goldstone, Adrian J., Madder et al.], основанного на том, что в кислой среде свободные цианиды образуют слабую легколетучую цианистоводородную кислоту HCN:

CN-+H+→HCN (подкисление - acidification)

Барботирование подкисленного раствора воздухом приводит к тому, что синильная кислота переходит в газовую фазу:

HCN→HCN↑ (отдувка - volatilization).

Выделившийся газообразный цианистый водород поглощается щелочными растворами:

HCN↑+NaOH→NaCN+Н2О, а кислый раствор нейтрализуется щелочным реагентом и отправляется на доочистку тем или иным способом (reneutralization).

При подкислении растворов происходит не только связывание свободных цианидов в HCN, но и деструкция комплексных цианидов с выделением дополнительного количества HCN и образованием нерастворимых цианидов и тиоцианатов цветных металлов:

Кроме того, при наличии в растворе ионов [Fe(CN)6]4- в осадок выпадают сложные ферроцианиды меди, никеля, цинка, железа:

[Fe(CN6)]4-+2Me2+=Me[Fe(CN6)]↓, (Me=Cu+, Cu2+, Ni2+, Zn2+)

3[Fe(CN6)]4-+4Fe3+=Fe4[Fe(CN6)]3↓

Для реализации AVR-процесса в указанных способах используют барботажные или насадочные колонны для десорбции цианистоводородной кислоты.

Недостатками указанных способов являются многостадийная и длительная (в течение 2-6 часов) аэрация воздухом с использованием барботажных или насадочных колонн, а также периодичность проведения процессов.

Известен способ обезвреживания и регенерации цианидов при цианидном выщелачивании благородных металлов из руд, концентратов и техногенных отходов, включающий загрузку цианистого раствора или пульпы в реактор, обработку серной кислотой, поглощение образующегося цианистого водорода раствором щелочи, заключающийся в том, что обработку серной кислотой проводят в герметичном реакторе при интенсивном перемешивании и саморазогреве, приводящем к повышению давления в реакторе, под влиянием которого накапливающийся цианистый водород поступает по газопроводу в барботер, на 2/3 заполненный раствором щелочи, оборудованный диспергатором и оросителем [Патент РФ №2141538 С1. Способ обезвреживания и регенерации цианидов при выщелачивании металлов из руд, концентратов и техногенных отходов / В.В.Мамилов, В.П.Новик-Качан, А.И.Дорошенко. - Опубл. 21.11.99, Бюл. №32].

Недостатками указанного метода являются разогрев среды и реактора, повышенное давление в отдувочной колонне, периодический режим работы и длительное время обработки 20-30 мин, а также неполное поглощение щелочью газообразного цианистого водорода. Кроме того, проведение процесса десорбции HCN в отдувочной колонне - десорбере и поглощение HCN в барботере - абсорбере не обеспечивает той интенсивности массообмена и того количества растворенного в воде кислорода воздуха, необходимых для эффективной отдувки HCN.

Известен способ очистки цианид- и роданидсодержащих сточных вод, включающий их обработку железосодержащими реагентами с образованием нерастворимых соединений и других нетоксичных продуктов реакции [US Pat. 4312760. 1982. Method for the removal of free and complex cyanides from water / Neville, Roy G.].

Известен способ обезвреживания цианидов и роданидов, включающий их окисление путем обработки стоков диоксидом серы или сульфитами щелочных или щелочноземельных металлов в присутствии кислорода воздуха и катализатора, преимущественно меди [US Pat. 4537686. 1985. Cyanide removal from aqueous streams / Borbely, Gyula J., Devuyst et al.].

Известны способы обезвреживания цианид- и роданидсодержащих сточных вод цианидного выщелачивания благородных металлов путем обработки хлорсодержащими реагентами, содержащими «активный хлор», например гипохлорит натрия, при рН среды 10-10.5 с образованием хлорциана и гидролизом его до цианата с последующим окислением цианата до азота и углекислого газа при рН среды 6-7 [Милованов С.В. Очистка сточных вод предприятий цветной металлургии. М.: Металлургия 1987; Масленицкий И. Н., Чугаев Л. В. и др. Металлургия благородных металлов. М.: Металлургия. 1987.; Бучило Э. Очистка сточных вод предприятий цветной металлургии. М.: Металлургия, 1976, с.56-60].

Наиболее близким к предлагаемому по технической сущности является способ обезвреживания цианид- и роданидсодержащих сточных вод путем обработки их хлорсодержащим реагентом с образованием хлорциана при рН среды 2-7 с одновременной отдувкой хлорциана воздухом [А.С. №650980. Способ обезвреживания цианид- и роданидсодержащих сточных вод. / Вртанесян С.Г., Минасян К.В., Геворкян Е.А. и др. - Опубл. 05.03.79, Бюл. №9]. Процесс проводят в герметичной аппаратуре. Отходящую смесь хлорциана и воздуха промывают концентрированным щелочным раствором (известковым молоком), в котором происходит гидролиз хлорциана. Освобожденный от хлорциана воздух снова подают в процесс.

Недостатками указанных способов и прототипа являются безвозвратные потери ценного реагента - цианида, сопутствующих благородным металлам цветных металлов (меди, цинка, никеля, кобальта), образование ядовитого хлорциана, увеличение общего солесодержания воды, большие объемы осадков, а также повышенные расходы окислителей.

Техническим результатом изобретения является устранение отмеченных недостатков и повышение технологической, экономической и экологической эффективности процесса цианидного выщелачивания благородных металлов из руд, концентратов и техногенных отходов и обезвреживания цианид- и роданидсодержащих сточных вод.

Указанный результат достигается тем, что цианид- и роданидсодержащие растворы обрабатывают концентрированной серной кислотой до рН 2-4, дозируя ее в подводящую магистраль к центробежно-барботажному аппарату (ЦБА), с последующей отдувкой, а затем и поглощением образующегося цианистого водорода раствором щелочи в реакторах, в качестве которых используют центробежно-барботажные аппараты. Реализация AVR-процесса в ЦБА позволяет проводить глубокое обезвреживание и регенерацию в непрерывном режиме и с продолжительностью обработки растворов в реакционной зоне ЦБА менее 1 мин. Использование ЦБА в качестве реактора-абсорбера также позволяет проводить полное поглощение цианистоводородной кислоты раствором щелочи.

Кроме того, проведение процесса отдувки в центробежно-барботажном аппарате позволяет вернуть в производство дополнительное количество цианида натрия (до 30%) за счет частичного окисления тиоцианатов и, таким образом снизить расход окислителя на заключительной стадии обезвреживания отработанных технологических растворов цианидного выщелачивания благородных металлов, что является одним из отличительных признаков предлагаемого способа.

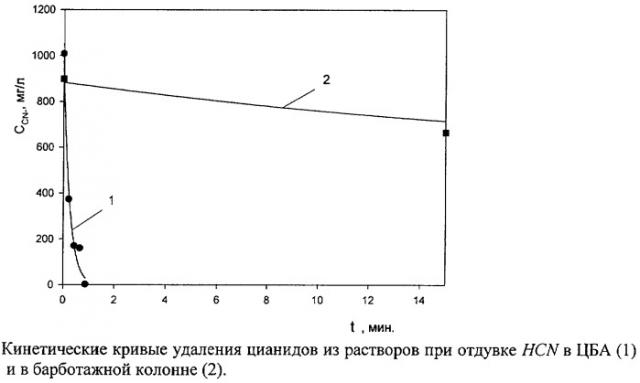

Принцип работы центробежно-барботажных аппаратов основан на пропускании газа сквозь вращающийся слой жидкости, удерживаемый газовым потоком в вихревой камере. Удельная поверхность контакта фаз в таких аппаратах достигает нескольких тысяч м2/м3. Объемная скорость химических реакций в ЦБА за счет интенсификации массопереноса в 40-60 раз выше, чем в обычных барботажных колоннах (чертеж).

Заявляемый способ подтверждается следующими примерами.

Пример 1. Оборотную воду, содержащую, мг/л: цианиды простые и комплексные -1008.0, тиоцианаты - 1797.0, железо - 96.0, медь - 734.0, цинк - 15.5 и имеющую значение рН 10.4, подкисляли концентрированной серной кислотой до рН 3.7 и направляли для отдувки и поглощения HCN в центробежно-барботажный аппарат (расход жидкости 60-80 л/ч, удельная поверхность контакта фаз 714-920 м2/м3). Интенсивный массообмен приводит к практически полному удалению цианидов из раствора, о чем свидетельствуют следующие значения остаточных концентраций в обработанных растворах: цианиды -1.9 мг/л, тиоцианаты - 1133.0 мг/л, железо - 5.0 мг/л, медь - 106.0 мг/л, цинк - 0.1 мг/л. Время пребывания растворов в реакционной зоне ЦБА составляет менее 1 мин.

Пример 2. Оборотную воду, содержащую, мг/л: цианиды простые и комплексные -1008.0, тиоцианаты - 1797.0, железо - 96.0, медь - 734.0, цинк - 15.5 и имеющую значение рН 10.3 подкисляли концентрированной серной кислотой до рН 2.5 и обрабатывали в центробежно-барботажных аппаратах, как в примере 1. В обезвреженной воде найдены следующие значения остаточных концентраций, мг/л: цианидов - 0.4, тиоцианатов - 996.0, железа - 6.8, меди - 3.5, цинка - 0.2.

Установлено, что при обработке растворов в центробежно-барботажном аппарате в условиях интенсивного массообмена происходит каталитическое окисление тиоцианатов с образованием дополнительного количества HCN по следующей реакции:

Сопоставление результатов определения цианидов в растворах до и после обработки в ЦБА с результатами определения CN- в поглощающем растворе NaOH показало, что в поглощающем растворе содержание цианидов в среднем на 30% выше, чем можно было бы ожидать даже при полной деструкции комплексных цианидов цветных металлов.

Таким образом, предлагаемый способ позволяет провести глубокое обезвреживание цианид - и роданидсодержащих сточных и оборотных вод путем подкисления растворов до рН 2-4 с последующей интенсивной отдувкой выделяющейся при этом цианистоводородной кислоты и полным ее поглощением с образованием цианида щелочного металла в центробежно-барботажных аппаратах. Кроме того, предлагаемый способ позволяет частично снизить концентрацию тиоцианатов за счет их окисления в реакторе ЦБА.

Изобретение позволяет многократно использовать в процессе дорогостоящий цианид щелочного металла (из 1 м3 отработанного раствора извлекается около 1.15 кг NaCN). А также небольшие размеры центробежно-барботажных модулей для проведения AVR-процесса позволяют компактно встроить их в существующие на каждом предприятии технологические схемы и существенно снизить издержки на обезвреживание отработанных растворов и сточных вод процесса цианирования. На заключительном этапе, при необходимости, оставшиеся тиоцианаты подвергаются обработке одним из деструктивных методов.

1. Способ обезвреживания цианид- и роданидсодержащих сточных вод цианидного выщелачивания благородных металлов из руд, концентратов и техногенных отходов, осуществляемый путем их подкисления с последующей отдувкой воздухом цианистого водорода, отличающийся тем, что подкисление стоков осуществляют до рН среды 2-4 с образованием цианистоводородной кислоты, для проведения процессов отдувки и поглощения цианистого водорода используют центробежно-барботажные аппараты, позволяющие проводить обезвреживание цианид- и роданидсодержащих растворов с полным поглощением газообразного цианистого водорода за счет интенсивного массообмена менее чем за 1 мин.

2. Способ по п.1, отличающийся тем, что обработку в центробежно-барботажных аппаратах проводят в непрерывном режиме.

3. Способ по п.1, отличающийся тем, что серную кислоту дозируют в подводящую магистраль к центробежно-барботажному аппарату.