Способ получения волокна

Иллюстрации

Показать всеРеферат

231063

Союз Советских

Социалистических

Республик va, Всессю,мя

ИКТ6ИТНЮ 7 ), g yggg бмбл1еетфеезз щд

Зависимое от авт. свидетельства №

Кл. 29Ь, 3/70

Заявлено 10.1.1966 (№ 1049123/23-5) с присоединением заявки ¹

Приоритет

Опубликовано 15.XI.1968. Бюллетень № 35

Дата опубликования описания 17.II I.1969

МПК D 01f

УДК 677.494.7-13:678, .745.32-139 (088,8) Комитет по делам изобретений и открытий нри Совете Министров

СССР

Авторы изобретения

Э. 3. Закиров, А. А. Геллер и Б. Э. Геллер

Заявитель

СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА

НА ОСНОВЕ ПРИВИТОГО СОПОЛИМЕРА АКРИЛОНИТРИЛА

И АЦЕТИЛЦЕЛЛЮЛОЗЪ|

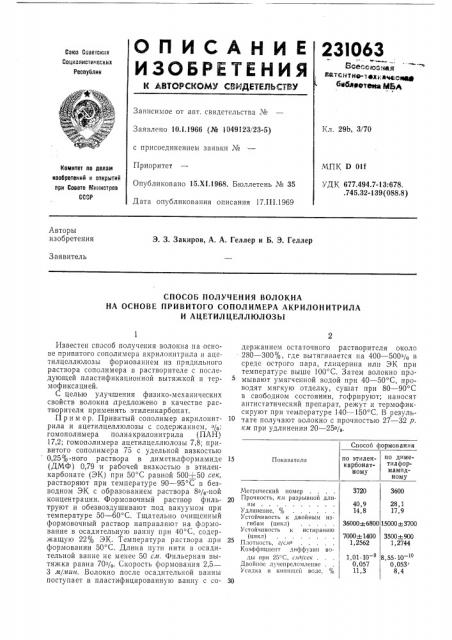

Способ формоваиия по диметилформамидному по этиленкарбоиатному

Показатели

3720

3600

Метрический помер

Прочность, км разрывной длины

Удлинение, Устойчивость к двойным изгибам (цикл)

Устойчивость к истирапиго (цикл)

Плотность, г/с,иа

Коэффициент диффузии воды при 25 - С, с,к- /свк, Двойпос лучспреломление

Усадка в кппяьцсй воде, 28,1

17,9

40,9

14,8

36000 6800

7000+ 1400

1,2562

15000 -3700

3500+ 900

1,2744

1 01.10 о

0,057

11,3

8 55 10 — |о

0,053

8,4

Известен способ получения волокна на основе привитого сополимера акрилонитрила и ацетилцсллюлозы формованием из прядильного раствора сополимера в растворителе с последующей пластификационной вытяжкой и термофиксацией.

С целью улучшения физико-механических свойств волокна предложено в качестве растворителя применять этиленкарбонат.

Прим ер, Привитый сополимер акрилонитрила и ацетилцеллюлозы с содержанием, %.. гомополимера полиакрилонитрила (ПАН;1

17,2; гомополимера ацетилцеллюлозы 7,8; привитого сополимера 75 с удельной вязкостью

0,25%-ного раствора в диметилформамиде (ДМФ) 0,79 и рабочей вязкостью в этиленкарбонате (ЭК) при 50 C равной 500+50 сек, растворяют при температуре 90 — 95 С в безводном ЭК с образованием раствора 8%-ной концентрации. Формовочный раствор фильтруют и обезвоздушивают под вакуумом при температуре 50 — 60 С. Тщательно очищенный формовочный раствор направляют на формование в осадительную ванну при 40 С, содержащую 22% ЭК. Температура раствора,при формовании 50 С. Длина пути нити в осадительной ванне не менее 50 см. Фильерная вытяжка равна 70%. Скорость грормования 2,5—

3 м/мин. Волокно после осадительной ванны поступает в пластифицированную ванну с содержанием остаточного растворителя около

280 — 300о/о, где вытЯгиваетсЯ на 400 — 500% в среде острого пара, глицерина или ЭК при температуре вынте 100 С. Затем волокно промывают умягченной водой при 40 — 50 С, проводят мягкую отделку, сушат при 80 — 90 С в свободном состоянии, гофрируют; наносят антистатический препарат, режут и термофиксируют при температуре 140 — 150 С. В результате получают волокно с прочностью 27 — 32 р. км при удлинении 20 — 25%.

231063

Предмет изобретения

Составитель В. Айзиковия

Редактор Л. Г. Герасимова Техред Л. Я. Левина Корректор И. Л. Кириллова

Заказ 28777 Тираж 530 Подписное

ЦНИИПИ Комитета по делам изобретений н открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2

Волокна, полученные из растворов нитрилацетата в ЭК, имеют высокое удлинение и примерно: в 4 — " 5 раз большую стойкость к истиранию, в-2:-3 раза большую устойчивость к двойному изгибу, нежели волокна, полученные из раствора нитрилацетата в ДМФ. Этог вид волокна назван таштилон.

Физико-механические и структурные характеристики волокон (пластификационная вытяжка в 6,1 раза) приведены в таблице.

Способ получения волокна на основе привитого сополимера акрилонитрила и ацетилцеллюлозы формованием из прядильного раствора сополимера в растворителе с последующей ,пластификационной вытяжкой и термофиксацией, отличающийся тем, что, с целью улучшения физико-механических свойств волокна, в качестве растворителя применяют этиленкарбонат.