Забойный механизм подачи

Иллюстрации

Показать всеИзобретение относится к нефтегазовой промышленности и может быть использовано преимущественно при бурении горизонтальных или близких к горизонтальным участков ствола скважин. Забойный механизм подачи, содержащий гидравлический цилиндр, имеющий элемент присоединения к вращателю с возможностью передачи от последнего крутящего момента, осевой нагрузки и потока бурового раствора, и входящий в гидравлический цилиндр поршень, имеющий со стороны, обращенной к долоту, присоединительный элемент с возможностью передачи через него к долоту крутящего момента, осевой нагрузки и потока бурового раствора, а также внутренний канал для пропуска указанного потока из полости гидравлического цилиндра, при этом гидравлический цилиндр и поршень соединены с возможностью их относительного, ограниченного в каждом из направлений, возвратно-поступательного перемещения вдоль оси и передачи в условиях указанного перемещения от гидравлического цилиндра к поршню крутящего момента, осевой нагрузки и потока бурового раствора в его внутренний канал, а также гидравлическое сопротивление, размещенное между входом потока бурового раствора во внутренний канал поршня и его выходом в направлении к долоту в затрубное пространство. Внутренний канал поршня содержит находящийся со стороны его торца, обращенного к вращателю, участок, имеющий уменьшенный проходной диаметр, в который входит с зазором закрепленный неподвижно относительно гидравлического цилиндра стержень, длина которого соответствует ходу поршня, а диаметр на участках у его концов изменяется. Зазор между противостоящими поверхностями стержня и указанного участка внутреннего канала создает гидравлическое сопротивление потоку бурового раствора, величина которого изменяется соответственно диаметру стержня по мере перемещения поршня в его крайние относительно гидравлического цилиндра положения. Обеспечивает получение информации о положении поршня в гидравлическом цилиндре по изменению давления в линии нагнетания бурового раствора. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтегазовой промышленности и может быть использовано преимущественно при бурении горизонтальных или близких к горизонтальным участков ствола скважин в условиях, когда передаваемая бурильной колонной к долоту осевая нагрузка еще достаточна для его продвижения по стволу скважины к забою, но вследствие трения бурильной колонны о стенки скважины становится недостаточной для создания его давления на забой, необходимого для эффективного процесса бурения.

Известен механизм забойной подачи (класс 5а, 11, а.с. SU 21076 «Ясс для сигнализации нагрузки бурильной колонны на долото при вращательном бурении», 1930 г.), содержащий гидравлический цилиндр, имеющий элемент (муфту) присоединения к вращателю (бурильной колонне) с возможностью передачи от последнего крутящего момента, осевой нагрузки и потока бурового раствора, и входящий в цилиндр поршень, имеющий со стороны, обращенной к долоту, присоединительный элемент (ниппельную замковую резьбу на конце штока) с возможностью передачи через него к долоту крутящего момента, осевой нагрузки и потока бурового раствора, а также внутренний канал (проходящий через поршень и шток) для пропуска указанного потока из полости цилиндра, при этом гидравлический цилиндр и поршень соединены с возможностью их относительного, ограниченного в каждом из направлений возвратно-поступательного перемещения вдоль оси и передачи в условиях указанного перемещения от цилиндра к поршню крутящего момента (через шток квадратного сечения), осевой нагрузки и потока бурового раствора в его внутренний канал, а также гидравлическое сопротивление. При этом последнее расположено на пути потока бурового раствора из внутреннего канала бурильной колонны в цилиндр и выполнено в виде центрального и боковых отверстий, просверленных в конусе, которым заканчивается муфта, а сигнал в виде повышения против нормального давления промывочного насоса о достижении поршнем в цилиндре крайнего со стороны вращателя положения создается вследствие увеличения указанного гидравлического сопротивления при посадке конусообразного отростка муфты на поршень.

Его основным недостатком является невозможность получения сигнала о достижении поршнем в цилиндре положения, крайнего со стороны долота. Это затрудняет и снижает эффективность управления процессом бурения и ограничивает возможности использования ясса в характерных для бурения горизонтальных или близких к горизонтальным участков ствола скважин условиях, когда осевая нагрузка, которая может быть передана цилиндру бурильной колонной, меньше той, которая должна быть создана поршнем. Другим важным недостатком является ограниченная возможность изменения создаваемой поршнем осевой нагрузки за счет регулирования расхода бурового раствора из-за того, что изменение давления при этом происходит в основном не над поршнем, как это требуется, а над входом его потока в гидравлический цилиндр.

Задачей изобретения является получение сигналов в виде изменения давления в линии нагнетания бурового раствора при достижении поршнем крайних положений в цилиндре забойного механизма подачи, в условиях сохранения циркуляции бурового раствора.

Указанная задача решается за счет изменения величины гидравлического сопротивления потоку бурового раствора во внутреннем канале поршня при перемещении последнего к крайним положениям в цилиндре.

Сущность изобретения заключается в том, что в забойном механизме подачи, содержащем гидравлический цилиндр, имеющий элемент присоединения к вращателю с возможностью передачи от последнего крутящего момента, осевой нагрузки и потока бурового раствора, и входящий в гидравлический цилиндр поршень, имеющий со стороны, обращенной к долоту, присоединительный элемент с возможностью передачи от него к долоту крутящего момента, осевой нагрузки и потока бурового раствора, а также внутренний канал для пропуска указанного потока из полости гидравлического цилиндра, при этом гидравлический цилиндр и поршень соединены с возможностью их относительного, ограниченного в каждом из направлений, возвратно-поступательного перемещения вдоль оси и передачи в условиях указанного перемещения от гидравлического цилиндра к поршню крутящего момента, осевой нагрузки и потока бурового раствора в его внутренний канал, а также гидравлическое сопротивление, размещенное между входом потока бурового раствора во внутренний канал поршня и его выходом в направлении к долоту в затрубное пространство, внутренний канал поршня дополнительно содержит со стороны торца последнего, обращенного к вращателю, участок, имеющий уменьшенный проходной диаметр, в который входит с зазором закрепленный неподвижно относительно гидравлического цилиндра стержень, длина которого соответствует ходу поршня, а диаметр у его концов изменяется. При этом зазор между противостоящими поверхностями стержня и участка внутреннего канала в поршне, имеющего уменьшенный диаметр, создает гидравлическое сопротивление потоку бурового раствора, величина которого изменяется соответственно диаметру стержня (величине зазора) по мере перемещения поршня в его крайние относительно гидравлического цилиндра положения.

Диаметр стержня, за исключением концевых участков, выбирают таким образом, чтобы величина зазора при его противостоянии участку внутреннего канала в поршне, имеющему уменьшенный диаметр, соответствовала величине гидравлического сопротивления, необходимого для создания на поршне заданной осевой нагрузки при заданном расходе бурового раствора. При этом в силу постоянства указанного гидравлического сопротивления и расхода бурового раствора при прочих неизменных условиях (вязкость бурового раствора и т.д.) давление в линии нагнетания бурового раствора в процессе перемещения поршня относительно гидравлического цилиндра и, соответственно, стержня остается неизменным.

У концов стержня на участках, противостоящих участку внутреннего канала, имеющему уменьшенный диаметр, в крайних положениях поршня в гидравлическом цилиндре, его диаметр изменяется (уменьшается или увеличивается) по сравнению с установленным для основной его длины. Соответственно этому изменяется и величина зазора между их противостоящими поверхностями (возрастает при уменьшении диаметра у конца стержня и уменьшается при увеличении последнего) и вследствие этого величина гидравлического сопротивления (уменьшается при уменьшении диаметра у конца стержня и возрастает при увеличении последнего). В результате этого приближение поршня к его крайнему положению в гидравлическом цилиндре при постоянном расходе бурового раствора сопровождается изменением давления в линии его нагнетания (падения в случае уменьшения диаметра у конца стержня и ростом в случае увеличения последнего).

Для упрощения ориентации в местоположении поршня в гидравлическом цилиндре диаметр стержня у одного из его концов может быть увеличен, а у второго уменьшен. Соответственно, при приближении поршня к первому из крайних положений будет наблюдаться повышение давления в линии нагнетания бурового раствора, в то время как при его приближении ко второму крайнему положению - его падение.

В технологически обоснованных случаях диаметр стержня может быть одновременно увеличен (или уменьшен) у обоих его концов. При этом для улучшения ориентации в положении поршня в гидравлическом цилиндре соответствующее увеличение (или уменьшение) диаметра может назначаться различным. Соответственно этому будет различным и величина роста (падения) давления в линии нагнетания бурового раствора при приближении поршня к крайним положениям.

В целом выбор диаметра каждого конца стержня производят обычно исходя из повышения (понижения) давления в линии нагнетания бурового раствора на 5...15% по отношению к базовому, соответствующему заданной осевой нагрузке на поршне.

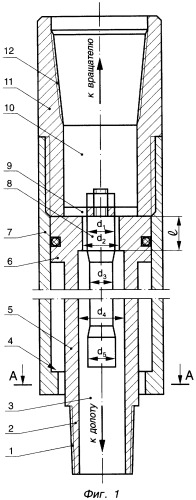

На фиг.1 и 2 в качестве примера приведен забойный механизм подачи, в котором диаметр стержня увеличен на обоих его концах.

На фиг.1 приведен продольный разрез забойного механизма подачи в состоянии, когда поршень занимает в гидравлическом цилиндре положение крайнее со стороны вращателя.

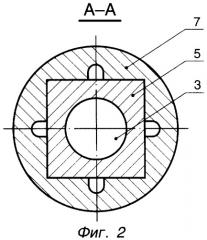

На фиг.2 приведен разрез А-А.

Забойный механизм подачи (фиг.1) содержит гидравлический цилиндр, состоящий из корпуса 7 и неподвижно и герметично соединенного с ним элемента присоединения к вращателю, выполненного в виде муфты 11. Муфта имеет замковую резьбу 12 и внутренний канал 10. В ее торцевой стенке, обращенной к корпусу гидравлического цилиндра, выполнены отверстия 9, имеющие, для минимизации сопротивления потоку бурового раствора, максимально возможное проходное сечение. Через замковую резьбу 12 к корпусу 7 гидравлического цилиндра от вращателя передаются крутящий момент и осевая нагрузка, а через канал 10 и отверстия 9 - поток бурового раствора в его внутреннюю полость.

В гидравлический цилиндр входит поршень 6, на штоке 5 которого со стороны, обращенной к долоту, имеется присоединительный элемент в виде ниппельного замкового конца 2, через резьбу 1 которого к долоту могут быть переданы крутящий момент и осевая нагрузка, а через канал 3 - поток бурового раствора.

Гидравлический цилиндр и поршень соединены с возможностью их относительного возвратно-поступательного перемещения, ограничиваемого упором поршня в торец муфты или упорный уступ 4 корпуса.

Для обеспечения возможности передачи от гидравлического цилиндра к поршню крутящего момента его шток 5 и соответственное отверстие для его прохода в корпус цилиндра выполнены квадратного сечения (фиг.2).

Внутренний канал поршня содержит находящийся со стороны его торца, обращенного к вращателю, участок длиной l (фиг.1), имеющий проходной диаметр d2, значительно уменьшенный по сравнению с диаметром d4, имеющим место на основной длине канала. В указанный участок входит с зазором закрепленный на торцевой стенке муфты неподвижно относительно гидравлического цилиндра стержень 8, общая длина которого соответствует максимально возможному ходу поршня. Диаметр стержня на его основной длине равен d3. У конца со стороны вращателя его диаметр увеличен по сравнению с d3 до d1, а у конца со стороны долота - до d5.

Зазор между противостоящими поверхностями стержня и участка внутреннего канала, имеющего уменьшенный проходной диаметр d2, создает гидравлическое сопротивление потоку бурового раствора, величина которого изменяется соответственно диаметру стержня по мере перемещения поршня в его крайние относительно гидравлического цилиндра положения.

При заданном расходе бурового раствора прохождение его потока через гидравлическое сопротивление автоматически влечет за собой возникновение соответственного величине последнего давления в полости цилиндра над обращенной к вращателю поверхностью поршня и далее в бурильной колонне и линии нагнетания бурового раствора, находящейся на поверхности земли.

В положении противостояния участков d1 канала и d3 стержня указанное давление соответствует необходимому для создания на поршне заданной осевой нагрузки, передаваемой от него к долоту.

В рассматриваемом примере, характеризующемся увеличением диаметра стержня у его концов, перемещение поршня в его крайние положения, когда участок d2 канала противостоит участку d1 или d5 стержня, приводит к увеличению гидравлического сопротивления по сравнению с имеющим место при его противостоянии участку d3 стержня. Соответственно, в линии нагнетания бурового раствора появляется необходимый сигнал в виде повышения давления. Для облегчения ориентации в том, в каком из крайних положений находится поршень, по величине сигнала диаметры d1 и d5 стержня выбирают различными.

При использовании забойного механизма подачи для создания при бурении осевой нагрузки, превышающей ту, которая может быть передана к долоту бурильной колонной, управление его работой осуществляется путем увеличения расхода бурового раствора при поступлении сигнала о достижении поршнем положения, крайнего со стороны вращателя, и его уменьшения при поступлении сигнала о достижении поршнем положения, крайнего со стороны долота. При этом в первом случае на поршне возникает осевая нагрузка, необходимая для эффективного бурения, во втором - она падает до уровня, обеспечивающего возможность возврата поршня в положение, крайнее со стороны вращателя, под воздействием веса бурильной колонны.

При использовании забойного механизма подачи для ограничения осевой нагрузки, которая может быть передана весом бурильной колонны, в условиях постоянства расхода бурового раствора, управление им осуществляется путем удержания бурильной колонны в подвешенном состоянии после поступления сигнала о достижении поршнем крайнего со стороны вращателя положении и вплоть до поступления сигнала о его переходе в положение, крайнее со стороны долота, и ее последующего опускания на забой вплоть до исчезновения последнего и появления сигнала о переходе поршня в положение, крайнее со стороны вращателя.

1. Забойный механизм подачи, содержащий гидравлический цилиндр, имеющий элемент присоединения к вращателю с возможностью передачи от последнего крутящего момента, осевой нагрузки и потока бурового раствора, и входящий в гидравлический цилиндр поршень, имеющий со стороны, обращенной к долоту, присоединительный элемент с возможностью передачи через него к долоту крутящего момента, осевой нагрузки и потока бурового раствора, а также внутренний канал для пропуска указанного потока из полости гидравлического цилиндра, при этом гидравлический цилиндр и поршень соединены с возможностью их относительного, ограниченного в каждом из направлений, возвратно-поступательного перемещения вдоль оси и передачи в условиях указанного перемещения от гидравлического цилиндра к поршню крутящего момента, осевой нагрузки и потока бурового раствора в его внутренний канал, а также гидравлическое сопротивление, размещенное между входом потока бурового раствора во внутренний канал поршня и его выходом в направлении к долоту в затрубное пространство, отличающийся тем, что внутренний канал поршня содержит находящийся со стороны его торца, обращенного к вращателю, участок, имеющий уменьшенный проходной диаметр, в который входит с зазором закрепленный неподвижно относительно гидравлического цилиндра стержень, длина которого соответствует ходу поршня, а диаметр на участках у его концов изменяется, при этом зазор между противостоящими поверхностями стержня и указанного участка внутреннего канала создает гидравлическое сопротивление потоку бурового раствора, величина которого изменяется соответственно диаметру стержня по мере перемещения поршня в его крайние относительно гидравлического цилиндра положения.

2. Забойный механизм подачи по п.1, отличающийся тем, что диаметр конца стержня, расположенного со стороны вращателя, увеличен.

3. Забойный механизм подачи по п.1, отличающийся тем, что диаметр конца стержня, расположенного со стороны вращателя, уменьшен.

4. Забойный механизм подачи по п.1, отличающийся тем, что диаметр конца стержня, расположенного со стороны долота, увеличен.

5. Забойный механизм подачи по п.1, отличающийся тем, что диаметр конца стержня, расположенного со стороны долота, уменьшен.

6. Забойный механизм подачи по пп.2 и 4 или 3 и 5, отличающийся тем, что диаметр концов стержня различен.