Способ разработки мощного крутонаклонного угольного пласта

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано при подземной разработке угольных пластов. Способ включает подготовку выемочного столба проведением транспортного и вентиляционного штреков, подготовку выемочной полосы проведением ходовой, вентиляционной и углеспускной печей, проведение монтажной камеры и монтаж в ней очистного оборудования, механизированную выемку угля и транспортирование его вдоль забоя, самотечный транспорт угля до транспортного штрека и проветривание очистного забоя за счет общешахтной депрессии. Углеспускную печь проводят в центре выемочной полосы у почвы пласта. В качестве очистного оборудования монтируют секции крепи, снабженные опорными балками на уровне примерно средней линии высоты крепи, секции крепи ориентируют по линии падения пласта опорными балками на массив и агрегатируют с выемочными машинами выше и ниже опорных балок. Очистному забою придают уступную форму, вынимая уголь сначала в среднем участке, затем в соседних и далее в крайних. После образования уступной формы забоя выемку угля ведут одновременно во всех уступах, организуя одновременно-последовательную транспортировку отбитого угля до углеспускной печи. На заключительной стадии выемки полосы забою возвращают прямолинейную форму. Изобретение направлено на повышение эффективности и безопасности выемки угля. 4 ил.

Реферат

Предлагаемое изобретение относится к горному делу, в частности к разработке мощных крутонаклонных угольных пластов длинными столбами по простиранию, вынимаемых полосами по падению.

Аналогом данного способа является разработка крутонаклонных угольных пластов по так называемой щитовой системе, при которой выемочный столб подготавливается проведением вентиляционного и транспортного штреков, ходовых, вентиляционных и транспортных печей и монтажной камеры. В монтажной камере монтируют секционный щит и далее ведут очистные работы под щитом с использованием буровзрывных работ и средств механизации по доставке отбитого угля вдоль забоя до углеспускной печи [1]. Недостатком данного способа является применение буровзрывных работ, которые сами по себе опасны для человека и воздействуют на горный массив, вызывая обрушение и забучивание углеспускных скважин, т.е. аварийность очистного забоя.

За прототип принят способ механизированной разработки крутонаклонного угольного пласта по щитовой системе, включающий подготовку выемочного столба проведением штреков, подготовку выемочной полосы проведением ходовых, вентиляционных и транспортных печей, проведение монтажной камеры и монтаж в ней очистного оборудования, механизированную выемку угля и транспортирование его вдоль забоя, самотечный транспорт угля до транспортного штрека и проветривание очистного забоя за счет общешахтной депрессии [2]. Недостатками прототипа являются:

- необходимость соблюдения прямолинейности очистного забоя для обеспечения не только выемки угля, но и его транспортирования вдоль забоя;

- необходимость постоянного присутствия людей в зоне ведения очистных работ;

- фиксированная длина очистного оборудования, снижающая возможности способа при выемке запасов в зонах тектонических нарушений.

Эти недостатки, по нашему мнению, снижают эффективность и безопасность выемки угля из крутонаклонных пластов.

Цель изобретения - повышение эффективности и безопасности выемки угля из крутонаклонных пластов за счет организации одновременно-последовательной выемки и транспортировки угля вдоль забоя.

Поставленная цель достигается тем, что в способе разработки мощного крутонаклонного угольного пласта, включающем подготовку выемочного столба проведением транспортного и вентиляционного штреков, подготовку выемочной полосы проведением ходовой, вентиляционной и углеспускной печей, проведение монтажной камеры и монтаж в ней очистного оборудования, механизированную выемку угля и транспортирование его вдоль забоя, самотечный транспорт угля по углеспускной печи до транспортного штрека и проветривание очистного забоя за счет общешахтной депрессии, углеспускную печь проводят в центре выемочной полосы у почвы пласта, в качестве очистного оборудования монтируют секции крепи, снабженные опорными балками на уровне примерно средней линии высоты крепи, секции крепи ориентируют по линии падения пласта опорными балками на массив и агрегатируют с выемочными машинами выше и ниже опорных балок, очистному забою придают уступную форму, вынимая уголь сначала в среднем участке, затем в соседних и далее в крайних, после образования уступной формы забоя выемку угля ведут одновременно во всех уступах, организуя одновременно-последовательную транспортировку отбитого угля до углеспускной печи, на заключительной стадии выемки полосы забою возвращают прямолинейную форму.

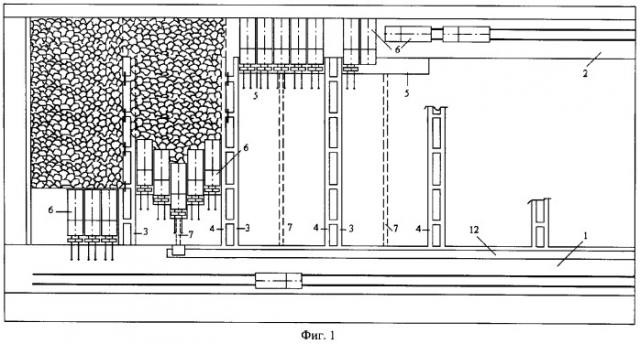

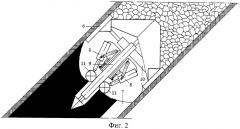

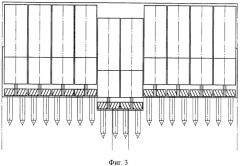

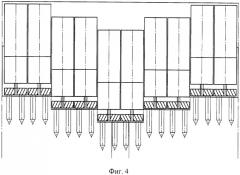

На фиг.1 показана схема подготовки и отработки выемочного столба полосами по падению; на фиг.2 - схема размещения оборудования в очистном забое; на фиг.3 - схема начального этапа образования уступной формы очистного забоя; на фиг.4 - заключительного этапа образования уступной формы.

Способ может быть реализован следующим образом. Длинный выемочный столб подготавливают проведением транспортного 1 и вентиляционного 2 штреков. У дальней границы столба (на фланге) проводят печь 3 у почвы пласта, а на некотором расстоянии от нее в сторону от фланга - печь 4, которыми оконтуривают выемочную полосу. У вентиляционного штрека 2 сооружают монтажную камеру 5, в которой монтируют секции крепи 6 очистного забоя мощного крутонаклонного пласта [3]. Вдоль центральной оси выемочной полосы по восстанию у почвы пласта от штрека 1 до монтажной камеры 5 пробуривают углеспускную скважину 7.

Секции крепи 6, снабженные опорными балками на уровне примерно средней линии высоты крепи, ориентируют по линии падения пласта опорными балками на массив и агрегатируют (т.е. конструктивно связывают) с выемочными машинами выше 8 и ниже 9 опорных балок. Завальный конец каждой опорной балки жестко связывают с соответствующей стойкой 10 секции крепи, а в качестве исполнительного органа выемочной машины используют горизонтально ориентированные шнеки 11 с кулаками для установки режущего инструмента. При этом навивку реборды каждого шнека (левая или правая) применяют в соответствии с направлением его вращения и расположением секции в очистном забое относительно углеспускной скважины 7: вращение шнеков вокруг горизонтальной оси должно способствовать перемещению отбитого угля в сторону скважины 7. Секции крепи 6 связывают попарно домкратами передвижки. При этом количество секций (длина очистного забоя) может быть принято из условия обеспечения разбавления газовыделения или из экономических соображений.

В исходном положении секции установлены в линию, их опорные балки вставлены в скважины, секции расперты между кровлей и почвой пласта. Выемка угля осуществляется следующим образом. Сначала включают в работу центральные секции (секции в непосредственной близости от устья углеспускной скважины 7). Исполнительные органы центральных секций зарубают в угольный массив, после чего верхний осуществляет отбойку угля выше опорной балки до кровли пласта, нижний - от почвы до опорной балки. Затем исполнительные органы выемочных машин центральных секций возвращают в нижнее положение и при этом осуществляют транспортирование отбитого угля вдоль забоя до углеспускной скважины 7. После этого центральные секции крепи передвигают на шаг передвижки, равный величине подвигания очистного забоя, и снова распирают между кровлей и почвой пласта. На следующем этапе включают в работу центральные секции крепи и соседние с ними по обеим сторонам от скважины 7. При этом исполнительные органы крайних работающих секций доставляют отбитый уголь в зону действия центральных секций, а те - до скважины 7. На следующем этапе подключают к работе следующие крайние секции и т.д. до тех пор, пока не включатся в работу все секции крепи очистного забоя. По мере подвигания по падению пласта линия очистного забоя принимает вид угла, направленного вершиной вниз, лучи которого имеют уступообразный вид. Далее работа очистного забоя осуществляется аналогичным образом. При этом отбитый уголь по скважине 7 поступает на штрек 1, в котором установлен ленточный конвейер 12.

Проветривание очистного забоя осуществляют за счет общешахтной депрессии: штрек 1, печь 3, пространство очистного забоя, печь 4, вентиляционный штрек 2.

По выходе центральных секций на штрек 1 они остаются в распертом состоянии и их нижние исполнительные органы работают только по транспортировке угля от соседних секций до тех пор, пока все секции крепи не выстроятся в одну линию. После этого секции демонтируют и после проведения профилактических работ монтируют в очередной монтажной камере.

Для повышения скорости отработки выемочного столба (с целью предупреждения его самовозгорания) комплектов агрегатированных крепей должно быть несколько: в работе, монтаже, демонтаже, профилактическом осмотре, ремонте, доставке и резерве (в зависимости от требуемых экономических показателей).

Особенностями способа, выгодно отличающими его от прототипа и аналогов, являются:

- исключена необходимость в прямолинейности очистного забоя, наоборот, уступная форма забоя улучшает условия транспортирования отбитого угля за счет частичного самотечного транспорта угля с одного уступа на другой;

- используемая выемочная машина в каждой секции крепи не требует постоянного присутствия людей в очистном забое; зарубка и отбойка угля могут быть легко автоматизированы существующими средствами автоматизации; человек же присутствует в пространстве очистного забоя только во время передвижки секций крепи;

- обособленность секций крепи друг от друга позволяет набирать комплект оборудования любой длины в зависимости от горно-геологических условий, например нарушенности пласта, т.е. позволяет вынимать запасы между нарушениями;

- поскольку человек заходит в рабочее пространство очистного забоя только после выключения выемочных машин, то повышается безопасность ведения очистных работ;

- поскольку выемочная полоса может быть отработана достаточно быстро (одни-трое суток), то основная трудоемкость технологического процесса приходится на монтажно-демонтажные работы, которые выполняются специализированными бригадами по монтажу и демонтажу горно-шахтного оборудования (УМДРГШО) в зонах, сопряженных со штреками, включают однотипные, часто повторяющиеся операции, и могут быть эффективно механизированы;

- нет необходимости передвижения выемочной и транспортной машин по линии вдоль очистного забоя, что повышает надежность работы забоя;

- при подготовке выемочного столба осуществляется более детальная разведка его запасов, что в последующем позволит подобрать рациональную ширину одной или нескольких выемочных полос в зависимости от наличия тех или иных геологических нарушений пласта. В связи с этим на стадии монтажа оборудования набирается нужное количество секций крепи по ширине выемочной полосы, а это, в свою очередь, позволит наиболее полно извлекать запасы угля;

В настоящее время нет эффективных средств механизации очистных работ на крутонаклонных пластах, поэтому нагрузка на очистной забой составляет 250-350 т/сут с применением небезопасной взрывной технологии. Предлагаемый способ позволяет механизировать и частично автоматизировать основные операции технологического цикла, повысить эффективность (нагрузка до 2000 и более т/сут) и безопасность разработки крутонаклонных угольных пластов.

Источники информации

1. Технология щитовой разработки угольных месторождений / Курленя М.В., Зворыгин Л.В., Лебедев А.В. - Новосибирск: Наука, Сиб. отд-ние, 1988, с.27, рис.1.11 (аналог).

2. Там же, с.29, рис.1.12 (прототип).

3. Секция крепи очистного забоя мощного крутонаклонного угольного пласта. Патент РФ №2246007, Опубл. 10.02.2005, Бюл. №4.

Способ разработки мощного крутонаклонного угольного пласта, включающий подготовку выемочного столба проведением транспортного и вентиляционного штреков, подготовку выемочной полосы проведением ходовой, вентиляционной и углеспускной печей, проведение монтажной камеры и монтаж в ней очистного оборудования, механизированную выемку угля и транспортирование его вдоль забоя, самотечный транспорт угля до транспортного штрека и проветривание очистного забоя за счет общешахтной депрессии, отличающийся тем, что углеспускную печь проводят в центре выемочной полосы у почвы пласта, в качестве очистного оборудования монтируют секции крепи, снабженные опорными балками на уровне примерно средней линии высоты крепи, секции крепи ориентируют по линии падения пласта опорными балками на массив и агрегатируют с выемочными машинами выше и ниже опорных балок, очистному забою придают уступную форму, вынимая уголь сначала в среднем участке, затем в соседних и далее в крайних, после образования уступной формы забоя выемку угля ведут одновременно во всех уступах, организуя одновременно-последовательную транспортировку отбитого угля до углеспускной печи, на заключительной стадии выемки полосы забою возвращают прямолинейную форму.