Способ учета тепловой энергии и количества теплоносителя в открытых водяных системах теплоснабжения и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области измерительной техники. Узел учета тепловой энергии содержит подающий, обратный трубопроводы, теплообменный контур, четыре байпасных трубопровода, на которых на время проведения измерений устанавливаются измерительные участки с эталонными расходомерами, преобразователями температуры и струевыпрямителями. Предложенный способ позволяет определять количество теплоносителя, прошедшего через рабочие и эталонные расходомеры в подающем и обратном трубопроводах и в теплообменном контуре горячего водоснабжения, и сравнивать его с запомненными (архивными) значениями для уточнения на месте эксплуатации коэффициентов преобразования рабочих расходомеров и температурных преобразователей сопротивления. Изобретение повышает точность измерений за счет обеспечения поверки расходомеров и преобразователей температуры для теплосчетчиков в реальных условиях их эксплуатации. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к измерительной технике, в частности к устройству узла учета тепловой энергии, количества теплоносителя, на котором проводится проверка расходомеров и преобразователей температуры теплосчетчиков в реальных условиях их эксплуатации.

Известно устройство (узел учета), имитирующее процесс измерений массы теплоносителя в открытых водяных системах теплоснабжения. Устройство, имитирующее узел учета (модель узла учета), содержит в подающем и обратном каналах (трубопроводах) расходомеры. Диаметры труб в подающем и обратном каналах одинаковые (32 мм). Расходомер с диаметром условного прохода 10 мм в байпасном канале имитирует измерения в трубопроводе (канале) ГВС. На выходе каналов обратного и ГВС подсоединены весы. Значение расхода теплоносителя через расходомер канала горячего водоснабжения изменялось от 0,09 т/ч до 2,8 т/ч. При этом значение расхода подающего канала подбиралось таким образом, чтобы значение расхода обратного канала было постоянно. Измерения проводились в течение трех дней непрерывно.

Максимальное расхождение по весам 23,3%, по подающим трубопроводам 2,2%, обратным 3,3% и горячего водоснабжения 23,4%.

Такое решение позволяет осуществлять учет количества теплоносителя, проверить расходомеры и оценить погрешность измерения количества теплоносителя в открытой и закрытой системах теплоснабжения (Методическая ошибка при линейной аппроксимации характеристик погрешности расходомеров. В книге: Симпозиум «Мир измерений. Вода, тепло, газ. 9-11 ноября 2004 г.». Сборник докладов. СПб., 2004, с.138-148, авторы А.Г.Сафин, В.М.Кузовков).

Недостаток этого устройства: измеренное значение утечки теплоносителя по разности показаний расходомеров прямого и обратного каналов до 20% отличается от показаний расходомера канала ГВС, хотя погрешности всех расходомеров по результатам индивидуальной градуировки не превышают ±0,5%. Точность определения массы утечки теплоносителя зависит от наклона градуировочной характеристики канала ГВС. Недостатком является также то, что исследования проводятся на установке в лабораторных условиях на холодной воде, и перенос результатов на реальный объект приведет к возникновению трудноконтролируемой дополнительной погрешности. Моделирование проводится на холодной воде.

Известен способ учета тепловой энергии, количества теплоносителя в узлах учета теплоснабжения.

Сущность способа определения расхода теплоносителя и оценки погрешности его измерений обосновывают методом определения характеристики взаимного расхождения результатов измерений по каналам (трубопроводам). Анализ погрешности измерений разности расходов проводят с помощью линейной аппроксимации.

- Определяют тепловую энергию и расход теплоносителя в системе отопления с открытым водоразбором в подающем трубопроводе. Определяют потребление тепловой энергии Q устройства как Q=M1(h1-h2)+(МГВС+Му)(h2-hХ)), где M1 - значение массы теплоносителя, прошедшего через подающий трубопровод; h1, h2 - энтальпия теплоносителя в подающем, обратном трубопроводах соответственно; МГВС - масса теплоносителя по показанию водосчетчика, отобранного на нужды ГВС; Mу - масса утечки теплоносителя; hХ - энтальпия холодной воды.

- Определяют массу утечки как Му=М1-М2-МГВС, где М2 - значение массы теплоносителя, прошедшего через обратный трубопровод.

- Совместно решают уравнения для Q и Mу и определяют потребление тепловой энергии в системах с открытым водоразбором как Q=M1(h1-h2)+(M1-M2)(h2-hХ).

- Осуществляют контроль работы теплосчетчика путем определения зависимости МГВС от приращения M1 при допущении, что МГВС не зависит от М2, т.е. устройство идеализируют.

- Второй подход - искусственный. Приводят устройство к закрытому с помощью выражения и построения зависимости М от .

- Далее допускают, что приращение величины у зависит от приращения величины х в соответствии с выражением у1-уi+1=хi-хi+1+Δ(хi)-Δ(xi+1), где Δ(х) - взаимное расхождение величин х и у. При этом угол наклона между двух величин х и у окончательно определяют как

Если величина взаимного расхождения не зависит от х, то угол наклона всегда равен 1. В этом случае невозможно оценить взаимное расхождение показаний. Если Δ(xi)=δХi, то угол наклона прямой характеризует величину взаимного расхождения, β=1+δ. Если величина взаимного расхождения переменна, то угол наклона зависит от характера этой зависимости.

- Допускают, что в точках хi взаимное расположение величин х и у равно Δ(xi)=0,009xi; а в точке xi+1-Δ(xi+1)=-0,009xi+1. Тогда угол наклона зависит от ширины по выражению

где

Зависимость βi от k почти гиперболическая.

Такой способ позволяет определить тепловую энергию, количество теплоносителя, проверить объемные расходомеры для теплосчетчиков и оценить погрешности их измерений в открытых и закрытых системах теплоснабжения (Методическая ошибка при линейной аппроксимации характеристик погрешности расходомеров. В кн.: Симпозиум «Мир измерений. Вода, тепло, газ. 9-11 ноября 2004 г.». Сборник докладов. СПб., 2004, с.138-148. Авторы Сафин А.Г., Кузовков В.М.).

Недостатки способа определения расхода теплоносителя и оценки погрешности измерения такие же, как и недостатки устройства.

Известно устройство, имитирующее узел учета (модель узла учета) тепловой энергии и количества теплоносителя. Устройство содержит подающий и обратный трубопроводы, на которых последовательно соединены эталонные расходомеры с рабочими. Устройство также содержит по два: дифференциальных манометра, магнитомеханических фильтра, сужающих блока, кассеты с испытуемыми расходомерами, два проточных фильтра, 15 шаровых кранов, регулирующий шаровой кран, накопительный бак, мерный бак, весоизмерительный блок. Максимальный расход сетевой воды 3,0 т/ч, минимальный - 0,2 т/ч, расход воды в трубопроводе горячего водоснабжения (ГВС) менее 10% от расхода теплоносителя в подающем трубопроводе. Расход теплоносителя через приборы регулируется шаровым регулирующим краном. Предложенное устройство может работать в двух режимах:

обычном, когда теплоноситель по обратному трубопроводу возвращается на источник;

экспериментальном, когда теплоноситель через перемычку поступает из подающего в обратный трубопровод и затем - в накопительный бак, установленный на электронных весах. Переключение устройства из одного режима в другой осуществляется кранами.

В экспериментальном режиме можно оценить показания испытуемых приборов, установленных в кассетах, и эталонных приборов прямым взвешиванием. Погрешность устройства не превышает 0,5%. В кассете могут устанавливаться одновременно от 1 до 6 различных типов расходомеров. На подающем трубопроводе установлено 7 испытуемых расходомеров, а на обратном трубопроводе их 6.

Контроль погрешности проводится на проливочном стенде. В процессе проведения эксплуатационных испытаний оцениваются дополнительные потери точности расходомеров, возникающие в процессе их эксплуатации и под влиянием некоторых внешних факторов. Оценен и откорректирован диапазон изменения расхода. Оценена надежность работы расходомеров в условиях эксплуатации. Приводятся результаты экспериментальных проверок.

Такое устройство позволяет осуществить учет тепловой энергии, количества теплоты, массы теплоносителя в открытых и закрытых системах теплоснабжения (Метрологические аспекты учета тепла. Авторы А.П.Глухов, С.Н.Канев. В журнале «Законодательная и прикладная метрология», №4, 2000, C.19-24.

Это устройство обладает следующими недостатками: проверяются только расходомеры для теплосчетчиков и отсутствует одновременная проверка датчиков температуры теплоносителя. Кроме того, проверка расходомеров проводится путем имитации только некоторых условий эксплуатации, что не дает возможности полной оценки характеристик расходомеров теплосчетчика в условиях эксплуатации.

Известен способ учета тепловой энергии и количества теплоносителя. В способе предлагают рассмотреть проблему классификации составляющих погрешности измерения тепловой энергии с помощью теплосчетчиков в самом общем виде с тем, чтобы дать целостное представление о причинах возникновения ошибок и пути их учета и минимизации.

Большинство теплосчетчиков реализует косвенное измерение тепловой энергии. Прямым измерениям в трубопроводах водяных систем теплоснабжения подвергается объемный расход, температура, давление. Ввиду незначительности влияния давления оно часто не измеряется, а задается договорной константой, а объем теплоносителя за отчетный период вычисляется интегрированием расхода по времени. Вид уравнения, по которому определяют тепловую энергию, выбирают в зависимости от вида систем теплоснабжения.

В качестве примера дают два уравнения измерений тепловой энергии для открытых водяных систем теплоснабжения как:

где Мi=ρ(Рi, ti)q, δτ; m=ρ(P, t)q(τ); ρ=ρ(Р, t) и h=h(P, t) по ГСССД188-99; где M1i, M2i, h1i, h2i - масса и энтальпия теплоносителя соответственно в подающем и обратном трубопроводах за i интервал времени; hx - энтальпия холодной воды; m, q - массовый и объемный расходы; ρ - плотность, Р -давление, t - температура, τ - время, δτi - интервал времени между измерениями величин, нижние индексы: i=1 относится к подающему, a i=2 - к обратному трубопроводам.

Такой способ позволяет определить на узлах учета значения тепловой энергии, количества теплоносителя и погрешности их измерения в системах водяного теплоснабжения (Анализ составляющих погрешности измерений тепловой энергии с помощью теплосчетчиков, авторы М.Н.Бурдунин, А.А.Варгин. В журнале «Главный метролог» №2, 2005. С.14-23).

Недостаток способа следующий: погрешность измерений массы отобранного от сети теплоносителя оценена как погрешность косвенного измерения по разности показания электромагнитных расходомеров (ЭР) на подающем и обратном трубопроводах, что содержит большую методическую погрешность, поскольку массовый расход отобранного из сети теплоносителя много меньше массового расхода, циркулирующего в сети теплоносителя.

Наиболее близким к предлагаемому изобретению техническим решением является устройство (узел учета) тепловой энергии, количества теплоносителя, на котором проводится проверка расходомеров, и оценка их погрешности. Блок-схема устройства узла учета тепловой энергии и количества теплоносителя открытой системы теплопотребления содержит рабочие объемные расходомеры (водосчетчики), термопреобразователи сопротивления подающего и обратного трубопроводов, водосчетчик горячего водоснабжения и теплообменник. Водосчетчики и теплообменник между собой последовательно соединены. Водосчетчик в канале (трубопроводе) горячего водоснабжения через два управляемых вентиля соединен параллельно с подающими и обратными каналами (трубопроводами). Устройство открытой системы разбивается на две группы: открытую, состоящую из двух управляемых вентилей и водосчетчика горячего водоснабжения, и закрытую с утечками теплоносителя, состоящую из двух водосчетчиков и теплообменника. Утечку теплоносителя характеризуют расходом отбираемого из системы теплоносителя, и/или массой (объемом) теплоносителя, отобранного за отчетный период (сутки, месяц, квартал и т.д.). При этом в открытой подсистеме количество теплоносителя в водоснабжении определяется по показанию водосчетчика в этом канале, а количество тепловой энергии - по уравнению для однотрубной системы теплоснабжения.

Такое решение позволяет повысить точность учета тепловой энергии, количества теплоносителя путем проведения проверки объемных расходомеров теплоносителя (Как уменьшить погрешность измерений тепловой энергии и утечки теплоносителя. Журнал. Законодательная и прикладная метрология. №5, 2002, стр.6-13, автор И.Ю.Шешуков).

Недостатки устройства состоят в том, что взаимная настройка расходомеров проводится без применения эталонных расходомеров, за эталонный расходомер в устройстве принимается один из двух настраиваемых расходомеров, имеющих одинаковые метрологические характеристики, что противоречит государственной системе обеспечения единства измерений, где сличения рабочих средств измерений должно проводится с эталонными средствами измерений, имеющими погрешность не менее чем в три раза меньшую поверяемых. Кроме того, чтобы проводить работы на данном устройстве, необходимо полностью отключать отопление на объекте, что зимой при существенных морозах неприемлемо. Не проводится также проверка показаний преобразователей температуры.

Наиболее близким к предлагаемому изобретению техническим решением является способ учета тепловой энергии, количества теплоносителя, согласно которому определяют количество тепловой энергии по уравнению для однотрубного устройства теплоснабжения горячего водоснабжения (ГВС): QГВС=[h1(2)-hx]V3ρ1(2), где V3 - объем по показанию водосчетчика ГВС; ρ1(2) - плотность воды в подающем и обратном трубопроводе; h1(2) - энтальпия в подающем и обратном трубопроводе; hx - энтальпия холодной воды на источнике теплоты.

Суммарное количество утечки теплоносителя определяют как G=GГВС+Gу, где GГВС - масса теплоносителя, отобранная на ГВС; Gу - утечка теплоносителя в закрытой подсистеме устройства. Затем определяют суммарное количество потребленной энергии в закрытой подсистеме с утечками. Тогда погрешность суммарной тепловой энергии определяют как δQ=(δQГВС·QГВС+δQЗУ·Q*ЗУ/Q), где δQГВС и δQЗУ - относительные погрешности в подсистеме устройств ГВС и в закрытой подсистеме с утечками. Суммарное количество потребленной тепловой энергии определяют как Q=QГВС+QЗУ, где QЗУ - количество тепловой энергии в закрытой подсистеме с утечками.

Такое решение позволяет повысить точность измерений тепловой энергии и количества теплоносителя путем введения метода взаимной корректировки показаний расходомеров на узле учета (Как уменьшить погрешность измерений тепловой энергии и утечки теплоносителя. Журнал. Законодательная и прикладная метрология. №5, 2002, стр.6-13, автор И.Ю.Шешуков).

Недостаток способа заключается в недостоверном определении всех поправочных величин, т.к. действительное значение погрешностей каждого рабочего расходомера на узле учета в условиях эксплуатации неизвестно. Уменьшается только погрешность измерений разности масс теплоносителя в подающем и обратном трубопроводах, т.к. сличаются рабочие расходомеры между собой, а сличения их с эталонными расходомерами в условиях эксплуатации не предусматриваются.

Задачей настоящего изобретения является повышение точности измерений тепловой энергии и количества теплоносителя за счет созданного устройства и разработанного способа, позволяющих градуировать расходомеры и термопреобразователи сопротивления теплосчетчиков в реальных условиях эксплуатации на различных узлах учета открытых водяных систем теплоснабжения. Мобильность созданного устройства позволяет использовать его для проверки работоспособности и ухода коэффициентов преобразования расходомеров и преобразователей температуры (термопреобразователей сопротивления) на месте их эксплуатации на узле учета тепловой энергии и количества теплоносителя в открытых системах теплоснабжения. Созданное устройство является компактным, недорогим и универсальным, т.е. применимым на узлах учета тепловой энергии и количества теплоносителя любой конфигурации.

1. Технический результат достигается тем, что в узел учета тепловой энергии и количества теплоносителя, содержащий трубопроводы подающий, обратный, трубопровод горячего водоснабжения, теплообменник, два регулируемых вентиля и вычислитель, причем подающий и обратный трубопроводы оснащены рабочими электромагнитными расходомерами и термопреобразователями сопротивления, выходы электромагнитных расходомеров и термопреобразователей сопротивления соединены с вычислителями, введены четыре байпасных трубопровода, запорные шаровые краны и регулируемые вентили, из них три байпасных трубопровода содержат измерительные трубопроводы, каждый измерительный трубопровод содержит эталонные электромагнитные расходомеры, преобразователи температуры и струевыпрямители, четвертый байпасный трубопровод содержит запорный шаровой кран и регулируемый вентиль, которые соединены с третьим байпасным трубопроводом, первый и второй байпасные трубопроводы через запорные шаровые краны и регулируемые вентили соединены с подающим и обратным трубопроводами соответственно, третий байпасный трубопровод через запорный шаровой кран соединен с теплообменным контуром и через регулируемый вентиль и клапан соединен с выходом обратного трубопровода, причем в обратном трубопроводе между регулируемыми вентилями второго и третьего байпасных трубопроводов включен клапан, теплообменный контур содержит не менее одного не опломбированного вентиля.

2. Технический результат также достигается тем, что в способе учета тепловой энергии и количества теплоносителя, заключающемся в том, что градуируют электромагнитные расходомеры и преобразователи температуры узла учета, определяют тепловую энергию Q и массу ΔM теплоносителя, отобранного из трубопровода, все выходные результаты запоминают и хранят в вычислителе, для узла учета предварительно эталонные преобразователи температуры подбирают по результатам их проверки в регулируемых термостатах при различных температурах, при этом погрешности эталонных преобразователей температуры должны быть малыми и одинакового знака, оба эталонных электромагнитных расходомера в сборе с измерительными участками со струевыпрямителями и эталонными преобразователями температуры последовательно устанавливают на эталонной установке, на которой их одновременно градуируют, при этом добиваются, чтобы погрешности эталонных электромагнитных расходомеров были малыми и одинакового знака, расходомеры и измерительные участки после градуировки не демонтируют, измерительные участки в сборе с электромагнитными расходомерами вставляют в байпасные трубопроводы, весь теплоноситель пропускают в подающем и обратном трубопроводах через рабочие и эталонные электромагнитные расходомеры, затем в подающем трубопроводе по показаниям эталонного электромагнитного расходомера определяют объемный расход теплоносителя , где UЭ6 - напряжение на выходе эталонного электромагнитного расходомера; SЭ6 - коэффициент преобразования этого расходомера, причем по этим результатам определяют коэффициент преобразования рабочего электромагнитного расходомера как где UP4 - напряжение на выходе рабочего электромагнитного расходомера, причем температуру и статическое давление в трубопроводах задают в течение времени измерений постоянными, далее уточняют объемный расход теплоносителя q4 температуру t4, для этого из вычислителя используют запомненные значения объемного расхода рабочего электромагнитного расходомера и сопротивления термопреобразователя, составляют соотношения если эти соотношения равны единице, то в отчетном периоде правильно определили объемный расход теплоносителя и не наблюдают уход коэффициента преобразования рабочего электромагнитного расходомера в отчетном периоде в реальных условиях эксплуатации, при отличии этих величин от единицы вводят соответствующие поправки и принимают решения о дальнейшей эксплуатации, уточняют коэффициент преобразования рабочего электромагнитного расходомера S4у=ns·S4, где ns - поправочный коэффициент преобразования, аналогично в обратном трубопроводе определяют объемный расход теплоносителя q2Э эталонным электромагнитным расходомером q2Э=UЭ13/SЭ13, где UЭ13 - напряжение на выходе эталонного электромагнитного расходомера; SЭ13 - коэффициент преобразования этого расходомера, затем определяют коэффициент преобразования рабочего электромагнитного расходомера

где UP9 - напряжение на выходе рабочего электромагнитного расходомера, используют запомненные данные, составляют соотношения между измеренными параметрами как

где q9 - запомненные значения объемного расхода теплоносителя в отчетный период в обратном трубопроводе; S9 - коэффициент преобразования рабочего электромагнитного расходомера в обратном трубопроводе, затем используют запомненные значения расхода тепловой энергии QA и массу теплоносителя, отобранного из сети, составляют соотношения

на основании этих соотношений уточняют значение тепловой энергии Q и массы теплоносителя ΔM, отобранного из сети открытой водяной системы теплоснабжения, определяют массовый расход теплоносителя, отобранного из трубопровода m3=ρ3q3, q3 - по показаниям эталонного электромагнитного расходомера в трубопроводе горячего водоснабжения, ρ - плотность, вычисленная по показаниям эталонного преобразователя температуры, определяют объемные расходы по показаниям рабочих электромагнитных расходомеров в подающем q'P4 обратном q'P9 трубопроводах как

где U'P4, U'P9 - напряжение на выходе электромагнитных расходомеров; SP4, SP9 - коэффициенты преобразования рабочих электромагнитных расходомеров, массовый расход теплоносителя в подающем m'1, и обратном m'2 трубопроводах определяют как m'1=q'P4·ρ1 и m'2=q'P9·ρ2, затем определяют разность массовых расходов Δm'=m'1-m'2, которую сличают с эталонным значением массового расхода отобранного из трубопровода теплоносителя m3, составляют соотношения между измеренными и архивными значениями массовых расходов теплоносителя, т.е.

по этим соотношениям, отличным от единицы, уточняют результаты измерения и эксплуатации на месте узла учета тепловой энергии и количества теплоносителя в реальных условиях эксплуатации.

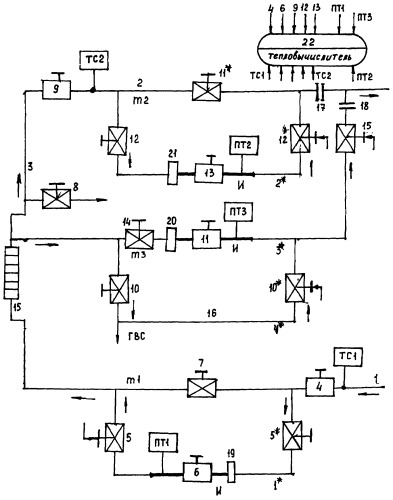

На чертеже изображена принципиальная схема узла учета тепловой энергии и количества теплоносителя, с возможностью проверки расходомеров и преобразователей температуры для теплосчетчика, например теплосчетчика типа КМ-5.

Устройство содержит подающий трубопровод 1, на котором установлены термопреобразователь сопротивления ТС 1, рабочий электромагнитный расходомер (ЭР) 4, запорный шаровой кран (ЗШК) 7, который с обеих сторон соединен с первым байпасным трубопроводом 1*. Регулируемый вентиль (РВ) 5 и ЗШК 5* соединены с подающим трубопроводом. В первых трех байпасных трубопроводах имеются измерительные трубопроводы И. Измерительные трубопроводы содержат эталонные преобразователи температуры ПТ 1-ПТ 3, эталонные ЭР 6, 11, 13, струевыпрямители 19-21. Подающий 1 и обратный трубопроводы соединены между собой теплообменным контуром 3 через радиатор 15. Число радиаторов 15 не менее одного и не менее одного не опломбированного вентиля 8. Обратный трубопровод 2 оснащен рабочим ЭР 9, ТС 2 и ЗШК 11*, клапаном 17. ЗШК 11* с обеих сторон соединен со вторым байпасным трубопроводом 2*. Обратный трубопровод с обоих концов соединен с ЗШК 12 и РВ 12*. Во втором байпасном трубопроводе измерительный трубопровод И содержит эталонные ЭР 13, ПТ 2 и струевыпрямитель 21. Третий байпасный трубопровод 3* теплообменным контуром 3 соединен с обратным трубопроводом 2. Регулируемый вентиль 15 через обратный клапан 18 соединен с выходом обратного трубопровода. Между трубопроводами 3* и ГВС включены ЗШК 14, эталонный расходомер 11, струевыпрямитель 20 и преобразователь температуры ПТ 3. От теплообменного контура 3 отходит трубопровод горячего водоснабжения (ГВС). Четвертый байпасный трубопровод содержит ЗШК 10, РВ 10*, трубопровод 16 и соединен с трубопроводом 3*. В вычислитель 22 подается измерительная информация с рабочих и эталонных ЭР, термопребразователей сопротивления и преобразователей температуры. В вычислителе происходит обработка полученной информации и выдача протоколов о значениях величин расхода теплоносителя, горячей воды, тепловой энергии и результаты проверки рабочих ЭР 4, 9 и т.д. Обратные клапаны 17, 18 служат для предотвращения обратной течи теплоносителя в обратном и третьем байпасном трубопроводах.

Теплообменный контур соединен с трубопроводом ГВС и снабжен ЗШК для удаления воздушных пробок. Байпасные трубопроводы с ЗШК и РВ без измерительных участков являются штатными для узла учета и находятся на нем постоянно в процессе эксплуатации. Переносными являются измерительные участки, содержащие эталонные ЭР, струевыпрямители и ПТ.

Перед каждым ЭР на входе в измерительный участок расположен струевыпрямитель типа Цанкер (ГОСТ 8.563.1-97) для того, чтобы устранить асимметрию и закрутку потока, которые могут вызвать деформацию поля температур и искажать показания эталонных ПТ.

В устройстве эталонные и проверяемые (рабочие) расходомеры - прямого действия с индукционной системой, поскольку только такие расходомеры обеспечивают градуировочную характеристику, наиболее близкую к линейной (Р 50.2.026-2002. Термопреобразователи сопротивления и расходомеры электромагнитные в узлах коммерческого учета теплоты). Теплоноситель протекает через проточную часть расходомера, расположенную в магнитном поле, индукция которого равна В. Тогда в жидкости, электропроводность которой должна находиться в пределах 10-3-10 См/м (что выполняется, в том числе для теплофикационной воды), индуцируется электрический заряд и образуется разность потенциалов e=νBd (где d - внутренний диаметр трубопровода), которая измеряется с помощью электродов. Выражение для е можно представить как

где Q - средний расход жидкости в мл/с. Питание расходомера осуществляют переменным или постоянным напряжением. Питание переменным напряжением устраняет электролитическую поляризацию расходомера, если частота достаточно высокая, а также позволяет использовать усилитель переменного тока (индикатор 19 содержит эти усилители) для усиления выходного сигнала расходомера. Выходное напряжение расходомера не зависит от характера потока: ламинарный или турбулентный и от профиля скорости потока, если он близок к осесимметричному. Однако значимая осевая не симметрия профиля скоростей потока может влиять на показания расходомера, поэтому перед расходомерами применяют прямые участки трубопроводов, на которых профиль скоростей стабилизируется.

Ошибки при измерении объемного расхода теплоносителя могут возникать из-за паразитного напряжения между электродами расходомера. Эти напряжения появляются вследствие гальванических потенциалов между электродами и другими металлическими частями, а также при поляризации расходомера напряжением постоянного тока. Величина случайных шумов, возникающих в расходомере, и влияние внешних электромагнитных полей увеличиваются с ростом сопротивления теплоносителя.

Наилучшие результаты при градуировке (поверке) электромагнитных расходомеров могут быть достигнуты для теплосчетчиков, выпущенных из производства с отработанной технологией и качественной сборкой, например теплосчетчиков типа КМ-5.

В устройстве ЗШК представляют собой готовые покупные изделия, позволяющие вручную полностью открывать либо прекращать подачу воды. Управляемые регулируемые вентили 5, 10*, 12*, 15 позволяют вручную регулировать расход теплоносителя в трубопроводах, являются серийными покупными изделиями.

Термопреобразователи сопротивления ТС 1 и ТС 2 серийные покупные изделия, соответствуют требованиям ГОСТ 6651-94 «Термопреобразователи сопротивления». ТС 1 и ТС 2 оснащены платиновым чувствительным элементом и соответствуют классу А по ГОСТ 6651. Преобразователи температуры ПТ 1-ПТ 3 представляют собой покупные серийно выпускаемые эталонные термометры с платиновыми чувствительными элементами класса 3, например эталонный термометр сопротивления ЭТС-100. Термостаты для определения характеристик преобразователей температуры ПТ1-ПТ3 серийные, тип ТР-1М или другой.

Вычислитель 22 представляет собой электронный блок, в который поступают сигналы измерительной информации с эталонных и рабочих средств измерений, в нем производится обработка полученных результатов по заранее заданным алгоритмам, изложенным в нормативных документах по обеспечению единства измерений. Управляющих команд вычислитель не выдает, ввиду того что все операции проводятся вручную для удешевления стоимости узла учета.

Давление теплоносителя не измеряется, а задается договорной константой. У теплофикационной воды плотность, энтальпия и вязкость от давления зависят очень слабо, и этой зависимостью пренебрегают.

Проверка рабочих ЭР и ТС производится с помощью эталонных ЭР и ПТ, характеристики которых определены предварительно на специальных высокоточных исходных эталонах на специальном градуировочном стенде. Рабочие ЭР и ТС также были градуированы.

Предлагаемые устройство и способ узла учета тепловой энергии и количества теплоносителя на месте в реальных условиях их эксплуатации в системах теплоснабжения обоснованы тем, что рабочие ТС, ЭР для теплосчетчиков градуируют после их изготовления и устанавливают в сетях теплоснабжения сроком от 2 до 5 лет. В этом интервале времени в реальных условиях эксплуатации происходит старение электродов ЭР от температуры, от неоднородности материала электрода ЭР, от вторичных примесей теплоносителя, которые являются причиной возникновения шумов разного характера на выходе ЭР. Кроме того, изменяется магнитная проницаемость магнитной системы ЭР от длительной эксплуатации, от воздействия температуры. Старение электрической изоляции измерительного трубопровода ЭР, в частности из фторопласта, вызывает изменение сопротивления изоляции (обычно в меньшую сторону), увеличение емкости утечки, тангенса угла диэлектрических потерь, появление электрического и механического гистерезиса в магнитопроводе и в измерительном трубопроводе. Указанные причины и недостатки в условиях эксплуатации ЭР тесно связаны с нестабильностью коэффициента преобразования ЭР. В узлах учета тепловой энергии и количества теплоносителя на месте в реальных условиях эксплуатации также влияют внешние факторы, т.е. вибрация, перепад температуры, влажность и т.д. Таким образом, в системе учета тепла погрешность складывается в основном из погрешности ЭР, ТС. Наибольший вклад в погрешность вносит погрешность ЭР. Поэтому весьма актуально одновременно в узлах учета тепловой энергии и количества теплоносителя уточнить (проверить) коэффициент преобразования рабочих ЭР ежегодно, не менее двух раз за отопительный сезон в реальных условиях эксплуатации.

С помощью предлагаемого устройства определяют соответствие установленным требованиям нормируемых метрологические характеристик рабочих ЭР и ТС, входящих в состав теплосчетчиков, непосредственно на месте их эксплуатации, т.е. на узлах учета тепловой энергии и количества теплоносителя.

Способ реализации учета тепловой энергии и количества теплоносителя осуществляют следующим образом.

Первый этап. Для решения поставленной задачи порядок прохождения движения теплоносителя по трубопроводам такой.

1. Эталонные ЭР 6, 77, преобразователи температуры ПТ 7-ПТ 2 градуируют на специальной установке. В измерительном трубопроводе между собой последовательно соединяют эталонные ЭР, ПТ в комплекте со струевыпрямителем и измерительным участком. Градуировку ЭР и ПТ осуществляют согласно заранее составленной программы и методики. Основной целью градуировки вместе с измерительным участком без последующего демонтажа является минимизация составляющих погрешности измерений расхода, возникающих при монтаже расходомера на узле учета и вызываемых перекосами, уступами между проточной частью расходомера и прилегающими к ней участками трубопровода. При одновременной градуировке эталонных расходомеров с измерительными участками добиваются того, чтобы их погрешность была малой и одинакового знака.

Эталонный ЭР 11 для измерения расхода горячей воды градуируется отдельно от ЭР 6 и 13, т.к. расход горячей воды значительно меньше расхода теплоносителя в подающем и обратном трубопроводах.

2. На месте в реальных условиях эксплуатации систем теплоснабжения к байпасным трубопроводам 1*, 2*, 3*, 4* присоединяют измерительные трубопроводы и с установленными на них эталонными ЭР 6, 11, 13 и ПТ, ПТ 1-ПТ 3. Производят термоизоляцию измерительных трубопроводов. После этого закрывают все ЗШК, через которые может производиться отбор теплоносителя, т.е. в местах удаления из сети воздушных пробок и на трубопроводе ГВС 8, 10 и 14.

Чтобы не причинять неудобства большинству потребителей отключением горячего водоснабжения, измерения проводят ночью с 2 до 4 часов не менее двух раз за отопительный сезон.

а) При этом ЗШК 5*, 10, 12, и РВ 5, 12*, 15 закрыты.

б) В исходом положении ЗШК 7 и 11 открыты.

в) Затем открывают ЗШК 5*, 12 и регулируемые вентили 5, 12*, а ЗШК 7 и 11 закрывают, после этого весь теплоноситель в подающем трубопроводе 1 последовательно проходит через рабочий ЭР 4 и эталонный ЭР 6, в обратном трубопроводе 2 теплоноситель последовательно проходит через рабочий ЭР 9 и эталонный ЭР 13.

Далее производят настройку устройства. При отсутствии утечки теплоносителя измеряемые значения массового расхода в фиксированный момент времени с помощью эталонных ЭР 6 и 13 не должны различаться более чем на сумму их погрешностей, в противном случае в системе отопления должны быть места несанкционированного отбора теплоносителя.

г) На подающем трубопроводе 1 задают (пропускают) теплоноситель и регистрируют сигналы с выходов рабочих ЭР 4, ТС 1 и эталонных ЭР 6, ПТ 1 в индикаторе 19. По показаниям эталонных ЭР 6, ПТ 1 определяют объемный расход теплоносителя q1Э в подающем трубопроводе как

где UЭ6 - напряжение на выходе эталонного ЭР 6, SЭ6 - коэффициент преобразования эталонного ЭР 6. Определены заранее на стенде градуировки ЭР. Затем по этим результатам определяют коэффициент преобразования рабочего SP4 ЭР 4 как

где UP4 - напряжение на выходе на месте рабочего ЭР 4 в реальных условиях эксплуатации. Причем температуру и статическое давление в трубопроводах задают в течение времени измерений постоянными (в системах отопления это условие соблюдается, т.к. циркулирует большая масса воды, и ее параметры быстро измениться могут только при нештатной ситуации, например гидравлическом ударе). Регистрацию параметров на выходах эталонных ЭР 6, ПТ 1 и рабочих ЭР 4, ТС 1 производят неоднократно, не менее трех раз. Далее уточняют (определяют) объемный расход теплоносителя q4, температуру t4 и точность измерения в отчетный период в процессе эксплуатации в подающем трубопроводе и уход коэффициента преобразования рабочего ЭР 4 S4. Для этого из индикатора опрашивают архивные значения объемного расхода ЭР 4, ТС 1. Составляют соотношение