Способ анализа примесей и центров окраски во фториде и способ получения ориентированного материала для выращивания монокристалла

Иллюстрации

Показать всеИзобретение относится к анализу примесей (центров окраски) во фториде и получению ориентированного материала для выращивания монокристалла. Способ анализа включает облучение рентгеновскими лучами материала и сравнение коэффициентов пропускания до и после облучения. По полученным данным оптимизируют условия плавления, что позволяет выращивать из высокочистого расплавленного исходного материала монокристалл, менее подверженный повреждению рентгеновским излучением. 2 с. и 8 з.п. ф-лы, 5 ил., 2 табл.

Реферат

Область применения изобретения

Настоящее изобретение относится к способу анализа примесей и центров окраски во фториде и способу получения ориентированного материала для выращивания монокристалла.

Предпосылки изобретения

Полупроводниковые устройства с высокой степенью интеграции привели к возникновению источников света для литографии на более коротких длинах волн путем применения эксимерного лазера на ArF (193 нм) и эксимерного лазера на F2 (157 нм). В качестве оптического материала для шагового устройства фотолитографического аппарата в литографическом процессе используется монокристалл фторида, например фторида кальция, фторида бария, фторида магния или подобные, имеющий более высокую прозрачность в диапазоне более коротких длин волн. В процессе плавления как предварительном процессе для выращивания монокристалла фторида порошкообразный исходный материал расплавляют в состояние блока, тем самым уменьшая объем в тигле, занимаемый исходным материалом, чтобы можно было обеспечить загружаемое количество исходного материала, необходимое для выращивания монокристалла большого размера. Одновременно с вышеупомянутым загружают материал фторирования, именуемый "поглотителем", в процессе плавления для удаления влаги, оксидов и т.п., оставшихся в или созданных в исходном материале, тем самым достигая более высокой чистоты.

Хотя анализы проводят в отношении примесей, остаточного состояния поглотительного компонента, концентрации кислорода и пр. в качестве анализов подтверждения более высокой чистоты трудно проводить подтверждение и сравнение особенно важных эффективностей поглотителей, исходя из концентрации кислорода, поэтому подтверждение этого условия должно проводиться на основе оптической оценки физических свойств монокристалла, который уже получен, что значительно снижает эффективность.

Поэтому задачей настоящего изобретения является обеспечение способа анализа примесей и центров окраски во фториде, способного чрезвычайно просто анализировать примеси и центры окраски во фториде.

Другой задачей является обеспечение способа анализа примесей и центров окраски во фториде, позволяющего оценивать эффект добавлением поглотителя, до получения конечного монокристалла.

Сущность изобретения

Настоящее изобретение предлагает способ анализа примесей и центров окраски во фториде, отличающийся тем, что способ включает стадии:

облучения рентгеновскими лучами материала, содержащего часть, взятую из фторида в расплавленном состоянии в процессе плавления как предварительном процессе для процесса выращивания монокристалла, содержащего фторид;

сравнения друг с другом коэффициентов пропускания света материала до и после облучения рентгеновскими лучами, тем самым анализируя примеси и центры окраски в материале, чтобы таким образом определить условие плавления; и

затем осуществления выращивания кристалла.

Способ отличается тем, что фторид является одним из фторида кальция, фторида бария и фторида магния.

Способ отличается тем, что отжиг проводят до облучения рентгеновскими лучами. В результате отжига захваченные электроны и подобные переходят обратно на исходные уровни, соответственно, для возвращения к начальному состоянию. Это дает возможность оценки только примесей и центров окраски.

Способ отличается тем, что отжиг проводят при температурах от 300 до 500°C.

Способ отличается тем, что отжиг проводят в течение от 30 минут до 2 часов.

Способ отличается тем, что материал имеет поверхность, которая является зеркальной полированной поверхностью.

Способ отличается тем, что облучение проводят в течение периода времени 5 минут или более.

Способ отличается тем, что рентгеновские лучи обеспечивают при ускоряющем напряжении 20 кВ или выше и электрическом токе 10 мА или более. Применение рентгеновских лучей, генерируемых при ускоряющем напряжении 20 кВ или выше, позволяет изучать свойство устойчивости к рентгеновским лучам с более высокой точностью.

Способ отличается тем, что примеси являются центрами окраски, образованными оксидами, влагой и подобным.

Способ отличается тем, что облучение рентгеновскими лучами проводят много раз.

Способ отличается тем, что в процессе плавления как предварительном процессе для процесса выращивания монокристалла, содержащего фторид, берут часть из фторида в расплавленном состоянии и представляют эту часть в виде образца для анализа; анализируют примеси и центры окраски образца для анализа вышеописанным способом анализа и определяют условие добавления поглотителя на основании результата анализа.

Способ отличается тем, что фторид является фторидом бария (BaF2), и поглотитель является фторидом свинца (PbF2).

(Эффект)

Было обнаружено, что настоящее изобретение позволяет определять оптимальное условие добавления поглотителя на основании оценки устойчивости к повреждению, полученной путем облучения рентгеновскими лучами исходного материала фторида, например фторида кальция, фторида бария, фторида магния или подобного, полученного процессом плавления как предварительным процессом для процесса выращивания монокристалла и путем измерения коэффициентов пропускания материала фторида до и после облучения рентгеновскими лучами.

Свойства устойчивости к рентгеновским лучам ухудшаются, когда во фториде остаются примеси. Свойства устойчивости к рентгеновским лучам можно оценивать, проводя облучение рентгеновскими лучами и измеряя изменение между коэффициентами пропускания света до и после облучения рентгеновскими лучами.

Изменение коэффициента пропускания света можно оценить посредством μ(λ), заданного следующим уравнением:

μ - коэффициент оптического поглощения,

T0 - коэффициент пропускания света до облучения рентгеновскими лучами,

Tirr - коэффициент пропускания света после облучения рентгеновскими лучами.

Рентгеновские лучи (длина волны от 0,05 до 0,25 нм), подлежащие использованию, могут представлять собой белое рентгеновское излучение или характеристическое рентгеновское излучение.

Разные материалы фторида приводят к разным типам примесей и центрам окраски, которые ухудшают свойства устойчивости к рентгеновским лучам, соответственно. Сами компоненты поглотителей могут действовать как примеси.

В случае изучения, какие поглотители предпочтительны, отбирают образец, полученный после добавления поглотителя и проведения плавления, так что отобранный образец подвергается облучению рентгеновскими лучами для измерения коэффициентов пропускания света до и после облучения, что дает возможность знать, какие поглотители предпочтительны.

Краткое описание чертежей

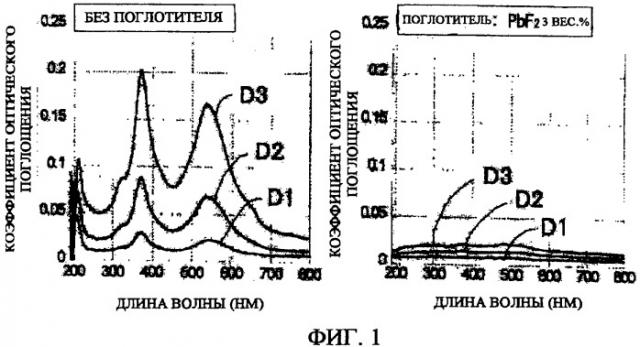

Фиг.1 - график изменения коэффициента пропускания света при облучении фторида кальция рентгеновскими лучами.

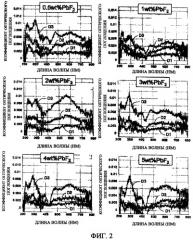

Фиг.2 - график изменения коэффициента пропускания света при облучении фторида бария рентгеновскими лучами в случае добавления поглотителя (фторида свинца).

Фиг.3 - график изменения коэффициента пропускания света при облучении фторида бария рентгеновскими лучами в случае добавления поглотителя (фторида цинка).

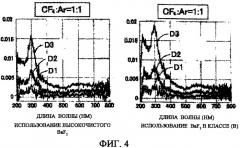

Фиг.4 - график изменения коэффициента пропускания света при облучении рентгеновскими лучами в случае добавления поглотителя (четырехфтористого углерода) во фториды (фторид бария), полученный из порошкообразных исходных материалов, отличающихся по чистоте.

Фиг.5 - график изменения коэффициента пропускания света при облучении рентгеновскими лучами фторида (фторида бария) в случае добавления к нему разных поглотителей.

Предпочтительные варианты осуществления изобретения

Способ предусматривает загрузку порошкообразного исходного материала фторида, предназначенного для литографии, например фторида кальция, в тигель из высокочистого углерода и плавление исходного материала в плавильной печи сопротивления, которая снабжена откачивающим устройством высокого вакуума и способна управлять окружающей атмосферой. Откачивание высокого вакуума проводится после загрузки исходного материала, и нагрев начинается после подтверждения, что степень вакуума достигла 1Ч10-3 Па или ниже, после чего исходный материал плавится. Это производят в условиях высокого вакуума до завершения, в случае использования фторида свинца, фторида цинка или подобного, который является твердым поглотителем. В свою очередь, закачивается газообразный CF4, например, до плавления в случае использования газообразного поглотителя, например CF4.

От полученного таким образом расплавленного прозрачного и бесцветного исходного материала отрезают кусок определенного размера и подвергают зеркальной полировке. Затем этот образец дополнительно подвергают отжигу при 400°C в течение 1 часа (и каждые 2 часа на увеличение и снижение температуры), чтобы перевести захваченные электроны и подобное обратно на исходные уровни, соответственно, чтобы вернуться в начальное состояние.

Затем, измеряют начальный коэффициент пропускания в диапазоне 190-800 нм с помощью спектроскопа для видимого/ультрафиолетового диапазона. Затем проводят облучение рентгеновскими лучами в 1-м условии облучения. Измеряют коэффициент пропускания сразу после облучения с помощью того же спектроскопа, после чего проводят облучение рентгеновскими лучами во 2-м условии облучения. Затем измеряют коэффициент пропускания сразу после облучения, после чего проводят облучение рентгеновскими лучами в 3-м условии облучения и снова измеряют коэффициент пропускания.

Полученные таким образом результаты измерений подставляют в следующее уравнение для получения коэффициентов поглощения, которые затем изображаются на графике.

μ - коэффициент оптического поглощения,

T0 - коэффициент пропускания света до облучения рентгеновскими лучами,

Tirr - коэффициент пропускания света после облучения рентгеновскими лучами.

Условия облучения рентгеновскими лучами приведены в таблице 1.

| Таблица 1 | |||

| Напряжение (кВ) | Ток (мА) | Время облучения | |

| D1 | 25 | 15 | 10 мин |

| D2 | 25 | 30 | 30 мин |

| D3 | 25 | 40 | 30 мин |

(1-й вариант осуществления)

Вырастили образцы из расплава порошкообразного исходного материала высокочистого фторида кальция при двух видах условий, когда PbF2 использовался в качестве поглотителя, и когда поглотители не использовали, соответственно. Эти образцы испытали на повреждение рентгеновскими лучами. Результат приведен на фиг.1. Из нее отчетливо следует, что полученный кристалл имеет прекрасную устойчивость к повреждению, в случае использования PbF2 в качестве поглотителя. Без применения поглотителей, отчетливо наблюдаются центр F (357 нм) и центр F2 (550 нм), которые являются центрами окраски, специфическими для CaF2.

(2-й вариант осуществления)

Вырастили образцы из расплава порошкообразного исходного материала высокочистого фторида бария, используя PbF2 в качестве поглотителя. Их получили при условиях, что концентрации добавления PbF2 составляли 0,5, 1, 2, 3, 4 и 5 вес.%, соответственно. На фиг.2 показаны результаты испытания на повреждение рентгеновскими лучами для этих образцов. В результатах не наблюдаются зависимости устойчивости к повреждению от концентрации добавления.

(3-й вариант осуществления)

Вырастили образцы из расплава порошкообразного исходного материала высокочистого фторида бария, используя ZnF2 в качестве поглотителя. Их получили при условиях, что концентрации добавления ZnF2 составляли 0,5, 1, 2, 3, 4 и 5 вес.%, соответственно. На фиг.3 показаны результаты испытания на повреждение рентгеновскими лучами для этих образцов. В результатах наблюдаются зависимости устойчивости к повреждению от концентрации добавления. Измерение остаточных концентраций Zn приведено в Таблице 2, так что его остатки были подтверждены, и было подтверждено, что они сильно влияют на устойчивость к повреждению.

(4-й вариант осуществления)

Вырастили образцы из расплава порошкообразного исходного материала высокочистого фторида бария, и (B) порошкообразного исходного материала фторида бария чуть более низкого качества, используя CF4 в качестве поглотителя. На фиг.4 показаны результаты испытания на повреждение рентгеновскими лучами для этих образцов. Они подтверждают влияние примесей на основании результата, что при использовании высокочистого фторида бария была достигнута более высокая устойчивость к повреждению, чем в случае (В).

(5-й вариант осуществления)

В результате рассмотрения условий поглотителя фторида бария в вариантах осуществления 2, 3 и 4, было подтверждено из фиг.5, что наивысшая устойчивость к повреждению получается в случае использования PbF2.

| Концентрация добавления | 0,5 вес.% ZnF2 | 1 вес.% ZnF2 | 2 вес.% ZnF2 | 3 вес.% ZnF2 | 4 вес.% ZnF2 | 5 вес.% ZnF2 |

| Zn | 0,1 | 0,4 | 0,6 | 1,0 | 1,2 | 0,8 |

Промышленная применимость

Согласно настоящему изобретению, становится возможным быстро оптимизировать условие плавления, включая условие добавления для поглотителя и подобное, с учетом продуктивности расплавленного исходного материала фторида, путем органического объединения анализа примесей, программы плавления и подобного друг с другом.

1. Способ анализа примесей и центров окраски во фториде, отличающийся тем, что включает стадии облучения рентгеновскими лучами материала, содержащего часть, взятую из фторида в расплавленном состоянии в процессе плавления как предварительном процессе для процесса выращивания монокристалла, содержащего фторид, сравнения друг с другом коэффициентов пропускания света материала до и после облучения рентгеновскими лучами, тем самым анализируя примеси и центры окраски в материале, чтобы таким образом определить условие плавления.

2. Способ анализа примесей и центров окраски во фториде по п.1, отличающийся тем, что фторид является одним из фторида кальция, фторида бария и фторида магния.

3. Способ анализа примесей и центров окраски во фториде по п.1 или 2, отличающийся тем, что образец имеет поверхность, которая является зеркально полированной поверхностью.

4. Способ анализа примесей и центров окраски во фториде по п.3, отличающийся тем, что до облучения рентгеновскими лучами проводят отжиг образца.

5. Способ анализа примесей и центров окраски во фториде по п.4, отличающийся тем, что отжиг проводят при температуре 300-400°С.

6. Способ анализа примесей и центров окраски во фториде по п.5, отличающийся тем, что отжиг проводят в течение времени от 30 мин до 2 ч.

7. Способ анализа примесей и центров окраски во фториде по п.1, отличающийся тем, что облучение проводят в течение периода времени 5 мин или более.

8. Способ анализа примесей и центров окраски во фториде по п.1, отличающийся тем, что рентгеновские лучи обеспечивают при ускоряющем напряжении 20 кВ или выше и электрическом токе 10 мА или более.

9. Способ анализа примесей и центров окраски во фториде по п.1, отличающийся тем, что облучение рентгеновскими лучами проводят много раз.

10. Способ получения ориентированного материала для выращивания монокристалла, отличающийся тем, что включает следующие стадии: в процессе плавления как предварительном процессе для процесса выращивания монокристалла, содержащего фторид, берут часть фторида в расплавленном состоянии и представляют эту часть в виде образца для анализа, анализируют примеси и центры окраски образца для анализа посредством способа анализа по любому из пп.1-9, и определяют условие добавки поглотителя на основании результата анализа.