Способ оценки совместимости топлив для реактивных двигателей с резиной

Иллюстрации

Показать всеИзобретение относится к способам для оценки эксплуатационных свойств топлив, в частности оценки совместимости топлив для реактивных двигателей (авиакеросинов) с резинами преимущественно на основе нитрильного каучука, применяемыми в топливных системах авиационных газотурбинных двигателей, и может быть использовано в нефтехимической, авиационной и других отраслях промышленности. Суть изобретения заключается в предварительной выдержке образцов резины в течение 3-5 ч в парафиновом углеводороде с 12-16 атомами углерода в атмосфере нейтрального газа и в испытуемом топливе при температуре 130-150°С. В качестве образца резины используют штатное резиновое уплотнительное кольцо, которое в процессе его контакта с испытуемым топливом периодически сжимают в осевом направлении до заданного значения деформации, соответствующего эксплуатационному. По окончании каждого периода нагружения фиксируют усилие сжатия, получают математическую зависимость, по которой вычисляется показатель совместимости wh, значение которого находится в пределах от 0,9 до 2,0 Н/ч. Способ позволяет надежно дифференцировать топлива по уровню их агрессивности по отношению к резине, повышает достоверность определения совместимости авиакеросинов с РТИ с одновременной оценкой ресурса РТИ за счет создания условий испытаний, близких к условиям эксплуатации. 2 табл., 1 ил.

Реферат

Изобретение относится к способам для оценки эксплуатационных свойств топлив, в частности оценки совместимости топлив для реактивных двигателей (авиакеросинов) с резинами преимущественно на основе нитрильного каучука, применяемыми в топливных системах авиационных газотурбинных двигателей, и может быть использовано в нефтехимической, авиационной и других отраслях промышленности.

Резинотехнические изделия (РТИ), в том числе кольца, применяются в качестве уплотнительных элементов в топливных системах авиационных газотурбинных двигателей (ГТД). Находящиеся в среде авиационного керосина РТИ подвергаются воздействию его агрессивных компонентов, вследствие которого физико-механические свойства резины снижаются. Потеря эластичности уплотнений, появление на них трещин, приводит к потере их работоспособности. Внутренняя негерметичность элементов топливной автоматики управления ГТД приводит к отказам и неисправностям авиационной техники: зависанию или раскрутке оборотов ротора; невключению или невыключению форсажа и др. При наличии подтекания топлива из агрегатов двигателя (негерметичность резиновых уплотнений) может возникнуть опасность возникновения пожара на борту летательного аппарата. Как показал опыт эксплуатации, интенсивность снижения физико-механических свойств резиновых деталей нарастает с повышением температуры в топливной системе.

Топлива для реактивных двигателей (авиакеросины) могут значительно отличаться по воздействию на РТИ в зависимости от марки, а также от способа производства в пределах одной марки.

В настоящее время используют методы оценки авиакеросинов на совместимость с РТИ, основанные на определении изменения предела прочности и относительного удлинения образцов резин в форме лопаток после их контакта с топливом при повышенных температурах.

Так, известен способ определения физико-механических свойств резин, включающий обработку образцов резин в форме лопаток по типу В (ГОСТ 270. Определение предела прочности резины при разрыве) потоком нагретого до 110-150°С топлива, содержащего газ в равновесной концентрации, с периодической (3-7 раз) сменой топлива через 3-6 ч. По окончании испытаний для каждой из лопаток на разрывной машине по ГОСТ 9.024 (Единая система защиты от коррозии и старения. Резины. Методы испытания на стойкость к термическому старению) определяют предел прочности и относительное удлинение (СССР АС № 506807, G01N 33/44), сравнивают эти показатели с допустимыми и по величине рассогласования оценивают показатель совместимости топлива с резиной.

Известен также способ определения эксплуатационных свойств резины на основе нитрильного каучука в реактивном топливе, включающий последовательную выдержку образцов резины в форме лопаток по типу В (ГОСТ 270) при 130-150°С сначала в топливе - экстрагенте в течение 3-5 ч, затем в испытуемом топливе при его циркуляции и барботировании воздухом с расходом 20-30 см3/мин. В качестве топлива-экстрагента используют испытуемое топливо, содержащее 0,003 мас.% антиокислительной присадки "Ионол", обработку в нем образцов резины проводят в два этапа по 3 ч каждый со сменой топлива в каждом этапе (SU 1111108 A, G01N 33/44).

По окончании испытания для каждой из лопаток на разрывной машине по ГОСТ 9.024 определяют предел прочности σ и относительное удлинение ε. На основании полученных данных вычисляют коэффициенты старения резины Кσ и Кε по следующим формулам:

Kσ=σ2/σ1, Kε=ε2/ε1,

где σ1 и σ2 - предел прочности резины до и после испытания соответственно, Н/м2;

ε1 и ε2 - относительное удлинение резины до и после испытания соответственно, %.

Находят период старения резины - число этапов нагрева, после которых значения коэффициентов Кσ и Кε превышают величину 0,5. При проведении шести- и девятиэтапных испытаний строят графические зависимости Кσ и Kε от числа этапов, с помощью которых и находят период старения резины в испытуемом топливе, по которому делают заключение о совместимости топлива с резиной. Максимальное расхождение параллельных определений не должно превышать одного этапа испытания.

Наиболее близким к заявляемому способу по технической сущности и взятым за прототип является способ определения старения резины в реактивном топливе (СССР АС № 561137, G01N 33/44), в котором испытание образцов резины в форме лопаток по типу В (ГОСТ 270) проводят в две стадии: на первой стадии из резины в течение 3-5 ч экстрагируют антиокислители. Экстракцию проводят в парафиновом углеводороде с 12-16 атомами углерода (является хорошим экстрагентом антиокислителей) в атмосфере нейтрального газа (азота) при температуре 140-150°С. На второй стадии осуществляют контакт образцов резины с испытуемым топливом при 130-150°С и объемном соотношении фаз топливо - воздух, равном 1:(2,5-5). По окончании испытаний для каждой из лопаток на разрывной машине по ГОСТ 9.024 определяют предел прочности и относительное удлинение. Оценку совместимости резин с реактивным топливом проводят, сравнивая полученные значения механической прочности образцов после испытания с требованиями, предъявляемыми к соответствующей марке топлива.

К общим недостаткам описанных методов следует отнести значительную продолжительность испытания и трудоемкость, связанные с необходимостью использования дополнительного оборудования (разрывной машины) и оснастки (штамп "В" для вырубания лопаток из резины).

Кроме того, недостатком способа-прототипа является недостаточная достоверность результатов, обусловленная неадекватностью условий испытания натурным условиям эксплуатации, так как кольца в деталях топливных систем находятся в напряженном (сжатом) состоянии, а в известном способе-прототипе нет учета этой нагрузки. Отсутствие возможности получения информации об изменении физико-механических свойств образцов в ходе испытания без изъятия их из реакционной емкости и разрушения также усложняет известный способ.

Технический результат изобретения - повышение достоверности определения совместимости авиакеросинов с РТИ с одновременной оценкой ресурса РТИ за счет создания условий испытаний, близких к условиям эксплуатации.

Указанный технический результат достигается тем, что в известном способе оценки совместимости авиакеросинов с резиной, применяемой в топливных системах ГТД, включающем последовательную выдержку образцов резины в течение 3-5 ч в парафиновом углеводороде с 12-16 атомами углерода в атмосфере нейтрального газа и в испытуемом топливе при температуре 130-150°С в герметичной емкости в течение не менее 3-х часов согласно изобретению в качестве образца резины используют уплотнительное кольцо топливной системы ГТД, задают максимально допустимое значение его осевой деформации и при контактировании уплотнительного кольца с испытуемым топливом при температуре 130-150°С периодически нагружают его до заданного значения максимально допустимой осевой деформации, по окончании каждого периода нагружения фиксируют усилие сжатия, испытание заканчивают в момент стабилизации усилия сжатия, фиксируют отрезок времени снижения усилия сжатия от его максимального Pmax до минимального Рmin значения, вычисляют скорость снижения усилия сжатия по формуле:

, где

Wн - скорость снижения усилия сжатия, Н/ч;

Pmax - максимальное значение усилия сжатия уплотнительного кольца - до заданного значения максимально допустимой осевой деформации, Н;

Pmin - минимальная значение усилия сжатия уплотнительного кольца - до заданного значения максимально допустимой осевой деформации, Н;

Δτ - отрезок времени снижения усилия сжатия уплотнительного кольца от максимального до минимального значения, ч,

и при значениях 0,9≤Wн≤2,0 считают топлива для реактивных двигателей совместимыми с резиной.

Суть изобретения заключается в совокупности известных технологических операций, заключающихся в последовательной выдержке образцов резины в течение 3-5 ч в парафиновом углеводороде с 12-16 атомами углерода в атмосфере нейтрального газа и в испытуемом топливе при температуре 130-150°С, с отличительными: в качестве образца резины используют штатное резиновое уплотнительное кольцо, которое в процессе его контакта с испытуемым топливом периодически сжимают в осевом направлении до значения деформации, соответствующего эксплуатационному, по окончании каждого периода нагружения фиксируют усилие сжатия, получают зависимость механических свойств образца в ходе испытания без изъятия его из реакционной емкости и разрушения. Таким образом, мы создаем условия старения образца резины в топливе, аналогичные условиям эксплуатации резины в топливной системе ГТД, что позволяет более объективно оценить совместимость топлива с резиной, применяемой для изготовления уплотнений в виде колец.

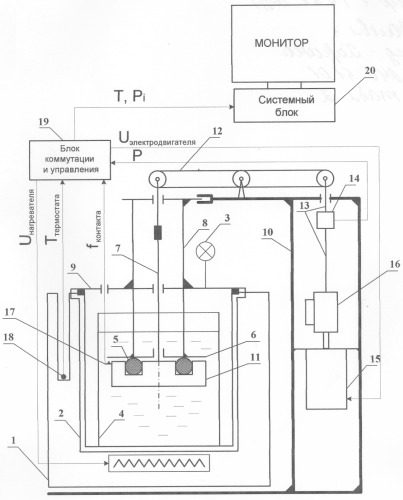

На чертеже представлена блок-схема установки, реализующей способ оценки совместимости топлив для реактивных двигателей с резинами.

В состав установки входят твердотельный термостат 1 с гнездом для герметически закрывающейся реакционной емкости 2 (стальной бомбы). Для контроля за герметичностью установлен манометр 3. В реакционную емкость 2 помещают стеклянный стакан 4 с испытуемым топливом, в котором между зажимами располагают резиновое кольцо 5 (диаметр 12 мм). Верхний зажим 6 представляет собой круглый диск с центральным отверстием, через которое проходит стальная струна 7. Зажим 6 закреплен на нижнем торце трубы 8. Труба 8 жестко закреплена в крышке 9. Верхний торец трубы 8 в свою очередь закреплен в прорези силового каркаса 10. Струна 7 одним концом крепится к нижнему зажиму 11, выполненному в форме сплошного диска, на верхней стороне которого имеется кольцевая проточка для размещения резинового кольца 5. Глубина проточки выбирается из условия обеспечения значения максимально допустимой осевой деформации резинового кольца 5 в 15% от диаметра его поперечного сечения. Верхний конец струны 7 связан с одним плечом коромысла 12, через центр которого проходит ось неподвижно закрепленная на силовом каркасе 10. К другому плечу коромысла 12 прикреплена тяга 13 с измерителем усилия сжатия 14 (любой тензодатчик). На выходном валу электродвигателя 15 закреплен преобразователь 16 вращательного движения вала во возвратно-поступальное движение тяги 13 (например, пара винт-гайка). Момент достижения заданного максимально допустимого значения осевой деформации контролируется контактным датчиком 17 (любой датчик нажимного действия, например МП-3-3), установленным на нижнем зажиме 11. Значение усилия сжатия, соответствующее этому моменту, фиксируется тензодатчиком 14. Измерение температуры в термостате 1 осуществляют датчиком 18. Управление электродвигателем 15, измерение усилия Рi сжатия, поддержание заданной температуры Т в термостате с точностью ±0,5°С, фиксация момента контакта f производится блоком 19, конструкция которого разработана с использованием стандартных электронных компонентов, преобразующим входящие аналоговые сигналы в цифровые, пригодные для регистрации данных в персональной электронной вычислительной машине 20 (любая ПЭВМ с конфигурацией, позволяющей использовать операционную систему не ниже WINDOWS 95).

Способ оценки совместимости топлив для реактивных двигателей с резинами осуществляется следующим образом.

Как и в прототипе, для экстракции антиокислителя из резины образцы в форме штатных колец (в прототипе - лопатки) предварительно выдерживают при температуре 150°С в течение 4 ч в парафиновом углеводороде с 12-16 атомами углерода, например в цетане, в атмосфере нейтрального газа - азота или аргона.

Далее в стеклянный стакан 4 наливают 50 см3 испытуемого топлива и помещают его в реакционную емкость 2. Отсоединяют зажим 11 от струны 7. Подготовленное (после процесса экстракции антиокислителя) резиновое кольцо 5 устанавливают в кольцевую проточку зажима 11, после чего закрепляют зажим 11 на нижнем конце струны 7, которая размещена в трубе 8, закрепленной в крышке 9. Крышку 9 устанавливают на реакционную емкость 2, в результате чего зажимы 6, 11 с резиновым кольцом 5 погружаются в испытуемое топливо. Затем реакционную емкость 2 вставляют в термостат 1. Соединяют верхний конец струны 7 с плечом коромысла 12, а верхний торец трубы 8 закрепляют на силовом каркасе 10.

Включают блок управления 19. Запускают программу управления процессом испытания на ПЭВМ 20. Устанавливают связь блока управления 19 с персональным компьютером 20 через меню программы.

Нажимают кнопку "Пуск" в окне программы, после чего нагружают кольцо 5 до значения максимально допустимой осевой деформации δ=15% (ограничена датчиком 17). Фиксируют значения усилия сжатия резинового кольца 5 в памяти ПЭВМ 20.

Задают температуру Т проведения испытания, равную 145°С, и нагревают термостат до этой температуры.

Контроль процесса испытания производят в окне просмотра программы страниц "График усилий" и "График температур". Отклонение температуры от заданной не должно превышать 0,5°С.

Фиксируют время начала испытания t1. В процессе испытания периодически нагружают резиновое кольцо 5 до заданного значения осевой деформации δ=15% от диаметра его поперечного сечения и фиксируют текущие значения усилия сжатия (Pi).

При достижении стабилизации усилия сжатия резинового кольца 5 (примерно через Δτ=4 ч) с момента начала испытания производят останов процесса нажатием соответствующей кнопки в окне программы. Выключают термостат и вынимают реакционную емкость из него.

В соответствии с программой и зафиксированными значениями Рmax - максимальной величины усилия сжатия, Н; Рmin - минимальной величины усилия сжатия, Н; Δτ - отрезок времени снижения усилия сжатия уплотнительного кольца от максимального до минимального значения, ч. Вычисляют скорость снижения усилия сжатия по формуле:

Сравнивают его с заданным (0,9≤Wн≤2) и делают вывод о совместимости топлива с резиной.

Пример 1: Кольцо ⊘12 мм с диаметром поперечного сечения 2 мм из резины ИРП-1078 (ТУ 380051166) выдержали при температуре 150°С в течение 4 ч в цетане (парафиновый углеводород с 12 атомами углерода) в атмосфере аргона (нейтральный газ) для экстракции антиокислителя из резины (как в прототипе). Таким образом проведен процесс искусственного снижения защитных свойств кольца. В стеклянный стакан налили 50 см3 испытуемого топлива ТС-1 (ГОСТ 10227) и поместили его в реакционную емкость. Подготовленное резиновое кольцо установили между зажимами и поместили в реакционную емкость. Реакционную емкость вставили в термостат. Соединили верхний конец струны с плечом коромысла, а верхний торец трубы закрепили на силовом каркасе.

Включили блок управления и запустили программу управления процессом испытания на ПЭВМ. Зафиксировали значения усилия сжатия резинового кольца в памяти ПЭВМ.

Задали температуру Т проведения испытания, равную 145°С, и нагрели термостат до этой температуры.

Зафиксировали время начала испытания t1. В процессе испытания периодически нагружали резиновое кольцо до заданного значения осевой деформации δ=15% от диаметра его поперечного сечения и фиксировали текущие значения усилия сжатия (Pi).

После достижения стабилизации усилия сжатия резинового кольца (через Δτ=4 ч) с момента начала испытания остановили испытание.

В соответствии с зафиксированными значениями максимальной величины усилия сжатия Pmax=97,0 Н, минимальной величины усилия сжатия Pmin=91,0 Н, отрезка времени снижения усилия сжатия уплотнительного кольца от максимального до минимального значения Δτ=4 ч вычислили скорость снижения усилия сжатия по формуле:

Полученное значение показателя совместимости сравнили с заданным диапазоном (0,9≤Wн≤2) и сделали вывод о совместимости резины с данным образцом реактивного топлива.

Заявляемым способом и способом прототипа были испытаны образцы реактивного топлива и их смесей, различных по технологии производства и составу (таблица 1).

Как видно из результатов, приведенных в таблице 1, заявляемый способ позволяет надежно дифференцировать топлива по уровню их агрессивности по отношению к резине, что является весьма актуальным в связи с широким распространением при производстве авиакеросинов процессов "мягкой" гидроочистки, которые не предусматривают введение в топливо антиокислительной присадки и смешение с прямогонным компонентом топлив, но увеличивают агрессивное воздействие на РТИ.

Заявляемый способ хорошо коррелирует со способом прототипа, однако в некоторых случаях (образец №3) позволяет отбраковывать топлива, применение которых может привести к существенному снижению ресурса работы резиновых уплотнительных колец в топливных системах.

| Таблица 1Результаты определения совместимости авиакеросинов с нитрильной резиной ИРП-1078* заявляемым и способом прототипа | |||||||||

| № п/п | Образцы топлива** | Способ-прототип (образец резины в форме лопатки) | Предлагаемый способ (образец резины - кольцо) | ||||||

| Упруго прочностные свойства образца резины ИРП-1078А (норма/фактически) | Вывод | Измеряемые параметры | Показатель совместимости Wн=(Pmax-Pmin)/ Δτ, Н/ч | Вывод*** | |||||

| Сопротивление разрыву, σ, кг/см2 | Относительное удлинение, ε,% | Усилие сжатия резинового кольца | Δτ, ч | ||||||

| Pmax, Н | Pmin, Н | ||||||||

| 1 | Обр. № 1 | ≥85/109 | ≥100/145 | совместим | 97,0 | 91,0 | 4 | 1,50 | совместим |

| 2 | Обр. № 2 | ≥85/40 | ≥100/76 | несовместим | 82,0 | 80,8 | 4 | 0,30 | несовместим |

| 3 | Обр. № 3 | ≥85/95 | ≥100/100 | совместим | 87,0 | 83,4 | 4 | 0,75 | несовместим |

| 4 | Обр. № 4 | ≥85/124 | ≥100/181 | совместим | 118,5 | 112,1 | 4 | 1,60 | совместим |

| 5 | Обр. № 5 | ≥85/132 | ≥100/175 | совместим | 122,0 | 114,4 | 4 | 1,90 | совместим |

| *Резина марки ИРП-1078 наиболее широко используется в производстве РТИ для авиационных ГТД.**Образец № 1 - реактивное топливо ТС-1 (ГОСТ 10227) прямой перегонки;Образец № 2 - гидроочищенный компонент топлива РТ (прямогонная керосиновая фракция нефти, прошедшая процесс гидрокрекинга);Образец № 3 - смесь прямогонного и гидроочищенного компонентов реактивного топлива ТС-1 в соотношении 10:90.Образец № 4 - гидроочищенное топливо РТ (ГОСТ 10227) с антиокислительной присадкой "Ионол" в концентрации 0,003 мас.%.Образец № 5 - топливо, полученное путем глубокого гидрирования Т-6 (ГОСТ 12306).*** считаем, что авиакеросин совместим при 0,9≤WH≤2. |

Предлагаемым способом были испытаны на совместимость с резиной ИРП 1078А образцы топлив. Результаты сравнили с результатами эксплуатации на конкретных авиационных ГТД. В таблице 2 приведены результаты этих испытаний. Данные приведенные в таблице 2 позволяют сделать вывод о наличии корреляционной зависимости между показателем эксплуатационного свойства (столбец 3) по заявляемому способу и ресурсом (столбец 4) работы реальных РТИ в топливных системах ГТД.

Действительно после наработки двигателей 50-70 ч на топливе РТ без антиокислительной присадки наблюдались массовые отказы агрегатов топливоподачи, выраженные в нарушении их герметичности. Визуальным осмотром были выявлены трещины на поверхности уплотнительных резиновых колец. При испытании данного топлива заявленным способом значение показателя совместимости топлива с резинами (WH=0,4 Н/ч) вышло за нижнюю границу предлагаемого допустимого диапазона (0,9≤Wн ≤2).

| Таблица 2Результаты сравнения агрессивного воздействия на РТИ в натурных условиях и заявляемым способом | ||||

| № п/п | Топливо | Показатель совместимости Wн=(Pmax-Pmin)/Δτ, Н/ч | Ресурс работы РТИ из резины ИРП-1078А в натурных испытаниях на авиационной технике, ч | Состояние РТИ |

| 1 | База топлива РТ (без антиокислительной присадки) | 0,4 | 50-70 | Растрескивание РТИ и потеря ими эластичности |

| 2 | ТС-1 (прямогонный) | 1,8 | 2000-5000 | Отказов из-за дефектов РТИ не отмечено |

| 3 | Нафтил | 0,6 | 100 | Отмечены разрушения РТИ при стендовых испытаниях |

Таким образом, применение предлагаемого способа повышает достоверность определения совместимости авиакеросинов с РТИ за счет близких к условиям эксплуатации. Кроме того, по значению определяемого показателя можно сделать выводы о ресурсе работы РТИ в топливных системах авиационных ГТД при применении различных образцов реактивных топлив.

Предлагаемый способ позволяет изучать динамику изменения свойств образца резины (кольца) при взаимодействии с нагретым топливом. Предлагаемый способ прост в реализации и не требует сложного дополнительного оборудования, что снижает затраты на проведение испытаний.

Способ оценки совместимости топлив для реактивных двигателей (авиакеросинов) с резиной, применяемой в топливных системах авиационных газотурбинных двигателей (ГТД), включающий последовательную выдержку образцов резины в течение 3-5 ч в парафиновом углеводороде с 12-16 атомами углерода в атмосфере нейтрального газа и в испытуемом топливе при температуре 130-150°С в герметичной емкости в течение не менее трех часов, отличающийся тем, что в качестве образца резины используют уплотнительное кольцо топливной системы ГТД, задают максимально допустимое значение его осевой деформации и при контактировании уплотнительного кольца с испытуемым топливом при температуре 130-150°С периодически нагружают его до заданного значения максимально допустимой осевой деформации, по окончании каждого периода нагружения фиксируют усилие сжатия, испытание заканчивают в момент стабилизации усилия сжатия, фиксируют отрезок времени снижения усилия сжатия от его максимального Рmax до минимального Рmin значения, вычисляют скорость снижения усилия сжатия по формуле:

,

где Wh - скорость снижения усилия сжатия, Н/ч;

Рmax - максимальное значение усилия сжатия уплотнительного кольца - до заданного значения максимально допустимой осевой деформации, H;

Pmin - минимальная значение усилия сжатия уплотнительного кольца - до заданного значения максимально допустимой осевой деформации, H;

Δτ - отрезок времени снижения усилия сжатия уплотнительного кольца от максимального до минимального значения, ч,

и при значениях 0,9≤Wh≤2,0 считают топлива для реактивных двигателей совместимыми с резиной.