Нож измельчителя, а также контрнож для измельчительного устройства и способ их изготовления

Иллюстрации

Показать всеГруппа изобретений относится к сельскохозяйственному машиностроению и может быть использована в измельчительных устройствах. Ножи изготавливают из полосовой стали прокаткой, по меньшей мере, одной из ее продольных кромок в призматическое лезвие с закругленной режущей кромкой требуемой остроты. Ножи измельчителя жестко или с возможностью качания закреплены на вращающемся барабане измельчителя. При необходимости на продольной кромке ножа выполнена зубчатая нарезка. По меньшей мере, одна призматическая режущая кромка имеет проходящую, по меньшей мере, вдоль части длины продольной кромки прокатанную текстуру с призматическим расположением прокатанных поверхностных зон. В промежуточную щель между ножами в процессе работы входят контрножи, выполненные аналогично ножам. Использование группы изобретений позволяет увеличить срок службы ножей и повысить их устойчивость против изгибания и скручивания. 3 н. и 27 з.п. ф-лы, 15 ил.

Реферат

Изобретение касается способа изготовления так называемых ножей измельчителя согласно признакам ограничительной части п.1 формулы изобретения, а также ножа измельчителя с признаками ограничительной части п.15 формулы изобретения и контрножа с признаками ограничительной части п.29 формулы изобретения для измельчительного устройства.

Подобные ножи используются в измельчителях - вообще, в устройствах для измельчения соломы и подобной стебельчатой массы. Такие устройства имеются, например, в зерновых комбайнах. Они снабжены вращающимся валом или барабаном, на котором жестко или с возможностью качания расположено множество ножей измельчителя, а именно с распределением как по длине барабана, так и по периметру барабана. Эти устройства мелко рубят подаваемый между подвижными ножами и фиксированными контрножами измельчаемый материал. Измельченный материал в соответствии с целями передается дальше направляющими устройствами.

Из патента DE-PS 3626456 известны ножи с прямоугольными поперечными сечениями, которые на своих продольных сторонах имеют заточенные режущие кромки, проходящие, приблизительно, на три четверти длины, либо также - на всю длину ножа.

Из ЕР 0538599 и полезной модели DE-U-9416851 известны ножи, на режущих кромках которых выточены зубья. Вследствие того что режущие кромки создаются обтачиванием, при работе ножей под нагрузкой возникает характеристика напряжений, неблагоприятная для возможной деформации режущих инструментов, так как скошенные поверхности режущей кромки получают посредством снимающей материал обработки, из-за которой не только возникают риски на поверхности скошенных плоскостей, которые благоприятствуют концентрации напряжений, но и нарушается направление и текстура волокон, как правило, изготовленного из полосового материала ножа.

Срок службы и стабильность таких ножей определяют в полной мере надежное функционирование измельчительных устройств, которые работают, среди прочего, только тогда без вибраций, когда вращающиеся барабаны оснащены одинаковыми по весу режущими инструментами. Если, например, должен заменяться поломанный нож, то должен быть заменен и нож, расположенный на противоположной стороне барабана, чтобы восстановить равновесие.

Задачей изобретения является, поэтому, предложить для измельчительных устройств нож измельчителя и способ его изготовления, благодаря которым существенно улучшаются сроки службы и устойчивость против изгибания, скручивания и поломки. Кроме того, ножи измельчителя должны изготовляться с крайне узкими весовыми допусками. Процесс производства должен быть безопасным.

Поставленная задача в способе изготовления ножей из стали для устройств для резки соломы и подобной стебельчатой массы, которые снабжены вращающимися барабанами, на которых ножи расположены жестко или с возможностью качания, согласно изобретению решается тем, что имеющуюся в виде ленты полосовую сталь, по меньшей мере, на одной из ее продольных кромок преобразуют прокаткой, вплоть до достаточной остроты, в призматическое лезвие со слегка закругленной режущей кромкой.

Преобразование осуществляют холодной прокаткой.

Преобразование происходит вдоль всей длины полосовой стали.

Продольные кромки, предпочтительно, прямоугольного в поперечном сечении исходного материала перед прокаткой обрабатывают резанием.

Необходимый размер поперечного сечения полосовой стали устанавливают посредством обработки резанием продольных кромок.

Продольные кромки исходного материала выравнивают прокаткой кромок.

Между следующими друг за другом парами профилирующих валков для прокатки призматических лезвий вставляют обрабатывающие кромки валки для калибровки расплющивания.

Режущие кромки после процесса прокатки имеют радиус режущих кромок менее 0,3 мм.

Для профилирования поперечного сечения ножа применяют штамповку.

После выполнения призматических режущих кромок осуществляют нарезание зубьев, по меньшей мере, на части длины призматической режущей кромки, в частности, посредством заточки.

Осуществляют зонную закалку, по меньшей мере, вдоль части длины области призматической режущей кромки, в частности, путем индуктивного разогрева зон.

Ленту из полосовой стали на более длинном участке снабжают прокатанными режущими кромками и затем ее разделяют в поперечном направлении на отрезки, из которых затем изготовляют ножи измельчителей.

В призматическую режущую кромку вставляют, по меньшей мере, одну режущую или нережущую твердосплавную пластинку для уменьшения износа.

Несколько ножей соединяют, соответственно, в более толстый пакет ножей.

Поставленная задача в отношении ножа измельчителя из стали для устройств для резки соломы и подобной стебельчатой массы, которые снабжены вращающимися барабанами, в которых жестко или с возможностью качания расположены ножи, состоящие из отрезка полосовой стали с зоной крепления в виде отверстия и предусмотренной, по меньшей мере, на продольной кромке, снабженной, при необходимости, зубчатой нарезкой призматической режущей кромкой, согласно изобретению решается тем, что, по меньшей мере, одна призматическая режущая кромка имеет проходящую, по меньшей мере, вдоль части длины продольной кромки прокатанную текстуру с призматическим расположением прокатанных поверхностных зон.

Прокатанная текстура проходит по всей длине ножа на обеих продольных кромках.

Прокатанная текстура в области призматических лезвий перекрыта нарезкой в форме зубьев.

Продольные кромки/прокатанная текстура перекрыта повышающей твердость структурой.

Нож измельчителя снабжен продольным профилированием, в частности, продольной штамповкой ножа.

Нож снабжен, по меньшей мере, одной твердосплавной вставкой в режущей кромке.

Нож состоит из несколько соединенных в пакет ножей.

Торцевые стороны ножей имеют затыловку.

Затыловка имеет, по меньшей мере, одну свободную поверхность.

Затыловка представляет собой вогнутую или ступенчатую область поднутрения.

Торцевые стороны ножа имеют дополняющую друг друга форму.

Нож измельчителя состоит из двух расположенных с боковым зазором друг от друга ножей измельчителя с областью мостика, соединяющей свободные концы ножей измельчителя.

Область мостика имеет U-образную форму и связывает оба ножа измельчителя друг с другом с образованием единой детали.

Область мостика имеет, по меньшей мере, одну режущую кромку.

Задача изобретения в отношении контрножа из стали для устройств для резки соломы и подобной стебельчатой массы, которые снабжены вращающимися барабанами, в которых жестко или с возможностью качания расположены ножи, причем в осевой промежуточный зазор между соседними ножами (А) входит контрнож, состоящий из отрезка полосовой стали с зоной крепления в форме отверстия и с предусмотренной, по меньшей мере, на продольной кромке и, при необходимости, снабженной зубчатой нарезкой призматической режущей кромкой, согласно изобретению решается тем, что, по меньшей мере, одна призматическая режущая кромка имеет проходящую, по меньшей мере, вдоль части длины продольной кромки прокатанную текстуру с призматическим расположением прокатанных поверхностный зон.

Контрнож характеризуется, по меньшей мере, одним из отличительных признаков, которым отличается нож измельчителя согласно изобретению.

Ножи для измельчительных устройств должны быть не особенно острыми, но в течение как можно более длительного времени обеспечивать устойчивое резание. Чтобы достичь этого результата, в прошлом затачивали продольные кромки ножа в форме призм и затем закаливали весь нож. Выяснилось, что операция заточки всего ножа может отпасть, если призматические режущие кромки изготовляются вальцеванием путем деформации материала, причем получается слегка закругленная, достаточно острая, однако устойчивая режущая кромка. При таких режущих кромках исключаются трещины и происходящие из-за них изломы, которым способствовала обработка посредством снимающей материал заточки или т.п.

Согласно изобретению для изготовления режущих инструментов предпочтительно использовать ленточный материал, т.е. полосовую сталь. Боковые кромки (продольные кромки) полосового материала приобретают односторонне или двусторонне скошенные поверхности, в частности, холодной прокаткой, т.е. в процессе пластической деформации. Фаски могут быть расположены различным способом, так что получаются подобные трапеции, параллелограмму или двойному клину поперечные сечения ножей. Но возможны также и другие образования поперечных сечений, которые получаются, например, из-за неодинаково длинных фасок или комбинаций различных профилей.

В предпочтительном варианте выполнения изобретения режущая кромка обладает радиусом <0,3 мм. При таком выполнении режущая кромка является менее восприимчивой к повреждениям от инородных тел, чем остро заточенная кромка. Далее, срок службы такой кромки также повышается. Закругление прежде заостренной кромки получается просто после короткого времени эксплуатации. Кроме того, сила удара на режущую кромку ножа описанного выше вида распределяется существенно лучше, чем на снятую заточкой кромку, когда барабан измельчителя останавливается, и качающиеся ножи за счет их центробежной силы, двигаясь с опережением, попадают своими режущими кромками на цилиндр барабана.

Если, что предпочтительно, пластическая деформация продольных кромок полосовой стали осуществляется посредством прокатки вдоль всей длины полосовой стали, то эта рабочая операция является не только особенно рентабельной, но и нож получает по всей его длине повышенную прочность кромок за счет обусловленной пластической деформации катаной текстуры.

Для ножей измельчителя нужно соблюдать чрезвычайно узкие границы допусков по весу, порядка ±1 грамм на нож. Это само по себе очень трудное условие могло соблюдаться в прошлом путем процесса заточки при изготовлении призматических режущих кромок с некоторыми трудностями. Оказалось, что при прокатке согласно изобретению режущих кромок вплоть до достаточной остроты, т.е. при отказе от подвальцовки, крайне трудно гарантировать узкие весовые границы. Согласно развитию изобретения предлагаются поэтому различные шаги - в отдельности, или в комбинации друг с другом, если продольные кромки прямоугольного в поперечном сечении исходного материала перед пластической деформацией в призматические режущие кромки прокаткой, обрабатываются резанием со снятием стружки, то за счет этого может достигаться не только выгодное для последующей прокатки выравнивание режущих кромок, но и коррекция поперечного сечения исходного материала, которая создает преимущества для более позднего выдерживания веса. Это, в частности, тогда, когда исходный материал производится из так называемой широкополосной стальной ленты посредством продольного разделения. Следовательно, операция обработки со снятием стружки на продольных кромках может служить очистке кромки и/или согласованию площадей поперечного сечения.

Чтобы посредством прокатки режущих кромок достигать сформированных вплоть до достаточной остроты высококачественных призматических лезвий, особым преимуществом является, если продольные кромки прямоугольного в поперечном сечении исходного материала сначала выравниваются прокаткой кромок. За счет этого существенно улучшается микроструктура режущих кромок.

Чтобы поддерживать постоянство веса, в частности, площади поперечного сечения в необходимых для вращающихся ножей измельчителя узких границах, является особенно выгодным, если между следующими друг за другом парами профилирующих валков для пластичного формования продольных кромок в призматические лезвия путем прокатки вплоть до достижения достаточной остроты используются валки для калибровки расплющивания. За счет этого управляют движением потока материала между следующими друг за другом парами профилирующих валков таким образом, который способствует образованию высококачественных закругленных режущих кромок.

Характеристики износа соответствующих изобретению ножей измельчителя могут, далее, а именно, также и независимо от признаков п.1 формулы изобретения улучшаться за счет того, что в режущую кромку вводится, по меньшей мере, одна твердосплавная пластинка. Подобным образом выполненные ножи измельчителя обладают самостоятельным изобретательским значением. Твердый сплав может, однако необязательно должен, активно принимать участие в процессе измельчения за счет собственной режущей кромки. Если такая твердосплавная вставка расположена вблизи от свободного конца ножа измельчителя, то это значительно противодействует износу всей режущей кромки, так как на этом месте наиболее велики нагрузки от инородных тел большой твердости, как, например, мелкие камни. Такие твердосплавные режущие пластинки имеют, как правило, большую ширину, чем сама режущая кромка, и в состоянии, поэтому, особенно хорошо отбрасывать инородные тела. Такие твердосплавные вставки оказывают положительное влияние из-за их ширины также и на степень разрушения поверхности измельченного материала.

Если согласно следующему варианту выполнения изобретения несколько ножей объединены в пакет ножей, то в целом возникает более толстый нож с несколькими приблизительно параллельно друг другу ориентированными режущими кромками. Такое расположение, которое также может быть успешно использовано и без признаков п.1 формулы изобретения, ведет не только к более сильному измельчению обрабатываемого материала, но и к лучшему разрушению или, по меньшей мере, повреждению внешних оболочек или клеточных структур измельченного материала, вследствие чего, например, улучшается способность измельченного материала к разложению.

Возможная операция штамповки для профилирования поперечного сечения ножа с целью повышения жесткости в продольном направлении выполняется, предпочтительно, после получения призматических режущих кромок в процессе прокатки. Появляющиеся, возможно, из-за операции штамповки изгибы продольных кромок, таким образом, не сказываются отрицательно на этапе прокатки.

Особенно рентабельным является изготовление способом согласно изобретению, если полосовая сталь вдоль ее одной или, предпочтительно, ее обеих продольных кромок сплошь снабжается призматическими режущими кромками посредством соответственно профилированных валков, и ножи измельчителя изготовляются разделением на отрезки подходящей длины, а также последующей дальнейшей обработкой.

В целом, посредством изобретения достигают, таким образом, достаточной остроты ножа измельчителя вдоль обеих продольных кромок на всей длине и избегают энергозатратной и требующей много времени операции заточки, а также повреждений текстуры, обусловленных заточкой.

Описанное выше изобретение подходит не только для движущихся на вращающихся барабанах ножей измельчителя, но и для контрножей, входящих в осевой щелевой зазор между этими движущимися ножами измельчителя. Следовательно, изобретение относится также к измельчительному устройству как таковому.

В целом, изобретение преодолевает трудности, которые обусловлены противоречащими друг другу требованиями. Профильное вальцевание вплоть до достаточной остроты делает ненужным затачивание режущих кромок и предотвращает связанное с этим разрушение структуры в области режущих кромок. Ножи измельчителя могут получаться в очень узких весовых допусках с тем же успехом и без известной из уровня техники возможности коррекции путем заточки режущих кромок, если предпринимаются калибрующие операции прокатки продольных кромок.

Предварительно названные, а также заявленные и описанные в примерах выполнения, применяемые согласно изобретению узлы не требуют по их размеру, дизайну, выбору материала и технической концепции никаких особенных исключительных условий, так что они по известным в области применения критериям выбора могут находить неограниченное применение.

Дальнейшие подробности, признаки и преимущества предмета изобретения явствуют из зависимых пунктов формулы изобретения, а также из нижеследующего описания соответствующих чертежей, фиг.3 - фиг.11В, на которых представлены - в качестве примеров - предпочтительные примеры изготовления ножей измельчителя согласно изобретению.

На чертежах показано:

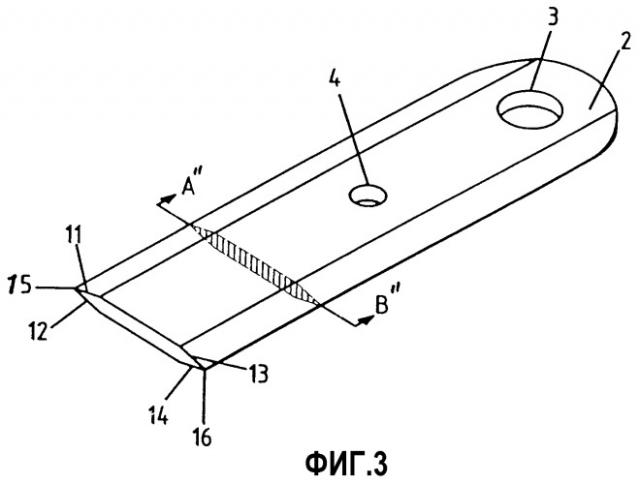

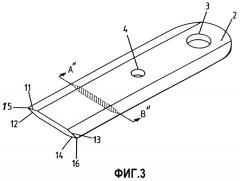

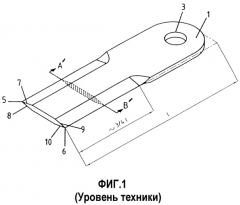

Фиг.1 - нож измельчителя согласно уровню техники с двумя заточенными режущими кромками в перспективе.

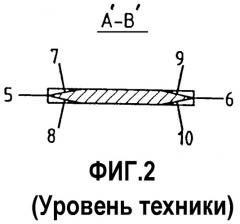

Фиг.2 - разрез А′-В′ представленного на фиг.1 ножа.

Фиг.3 - нож измельчителя согласно изобретению с двумя изготовленными холодной обработкой давлением режущими кромками, в перспективе.

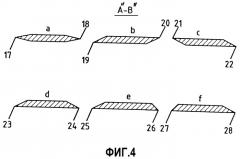

Фиг.4А-4Р - шесть поперечных сечений ножа измельчителя со скосами, выполненными холодной или горячей обработкой давлением.

Фиг.5А - подобное двойному клину поперечное сечение ножа измельчителя с выполненными холодной или горячей обработкой давлением скошенными поверхностями и закругленными режущими кромками без штамповки.

Фиг.5В - другой нож измельчителя в перспективе со штамповкой.

Фиг.5С - еще один нож измельчителя с различными твердосплавными вставками режущей кромки.

Фиг.6 - изображение в поперечном сечении (заточка) пластически отформованной согласно изобретению прокаткой вплоть до достаточной остроты призматической режущей кромки со слегка закругленной режущей кромкой, с радиусом режущей кромки, примерно, 0,25 мм.

Фиг.7 - нож 2 измельчителя, состоящий из двух ножей 2А, 2В измельчителя - в перспективе (а), вид сверху (b) и вид сбоку, с торца (с).

Фиг.8 - другой нож 2 измельчителя, состоящий из двух ножей 2А, 2В измельчителя - вид сверху (а), вид сбоку при соединении (b) без щели, и, соответственно, при соединении (с) с зазором, а также вид сбоку, с торца: (d) - без зазора и (е) - с зазором.

Фиг.9 - фрагмент измельчительного устройства со стоящими и движущимися ножами в виде пакетов ножей измельчителя, вид сбоку, с торца.

Фиг.10А/В - двойной нож измельчителя U-образной формы, вид сверху режущих кромок (фиг.10А) и в перспективе (фиг.10В).

Фиг.11А/В - два других ножа измельчителя, вид сверху, с подобными друг другу в каждом случае передними и задними торцевыми кромками.

Представленные на фиг.1 и фиг.3 в перспективе ножи 1 и 2 измельчителя имеют круглое отверстие 3, которое служит для закрепления с возможностью качания. Если нож укрепляется без возможности качания, а фиксированно, то предусматривается дополнительное круглое отверстие 4 (фиг.3).

Представленный на фиг.1 нож 1 согласно уровню техники имеет две режущих кромки 5 и 6, которые проходят примерно на три четверти всей длины ножа. Эти режущие кромки получаются за счет косых заточек 7 и 8 или, соответственно, 9 и 10 (фиг.1 и 2).

Представленный на фиг.3 нож согласно изобретению имеет полученные холодной или горячей обработкой давлением скошенные поверхности 11 и 12 и, соответственно, 13 и 14, которые образуют режущие кромки 15 и, соответственно, 16. Скошенные поверхности 11 и 12 и, соответственно, 13 и 14 проходят по всей длине ножа. Режущие кромки 15 и 16 (фиг.5А) имеют по одному закруглению R. Также представленные на фиг.4 поперечные сечения a-f ножа имеют на своих режущих кромках 17-28 закругления, которые не различимы на фиг.4А-4F из-за их незначительного размера.

Нож измельчителя с придающей жесткость продольной штамповкой представлен на фиг.5В. Призматические лезвия в передней области перекрываются врезанными пилообразными зубьями.

Фиг.5С показывает нож измельчителя с установленными твердосплавными вставками 30. В качестве примера представлена отдельная твердосплавная режущая пластинка 30А, а также твердосплавная режущая пластинка 30В, 30С со сдвоенными лезвиями в верхушечной области. Последние могут заменять ножи измельчителя с двойными лезвиями, как они в последующем представлены на фиг.7 или фиг.8.

При форме выполнения согласно фиг.7 нож 2 измельчителя состоит из двух выполненных согласно изобретению ножей 2А и 2В измельчителя, которые в разобранном представлении (а) и (с) показаны еще и на расстоянии друг от друга. Конструктивно идентичные ножи соединяются друг с другом, например, клепкой на основной опоре. Бесконечная зона вблизи отверстия 3 для крепления ножа закруглена в форме полуокружности. В противоположность этому, нож измельчителя согласно фиг.8 в этой области закруглен линзообразно, причем каждая форма выполнения, обозначенная (с) и, соответственно, (е) имеет увеличенную ширину над промежуточным элементом 32.

Наконец, фиг.9 показывает расположение ножей 2 измельчителя в устройстве, у которого фиксированный контрнож 2′ входит в промежуточный зазор А между подвижными ножами 2 измельчителя. Ножи 2 измельчителя состоят из пакетов по три ножа 2А, 2В, 2С измельчителя, в то время как фиксированные контрножи состоят из пакета из двух ножей 2′А, 2′В. Каждый из этих ножей измельчителя и контрножей содержит несколько разнесенных в стороны лезвий, которые способствуют более сильному измельчению или, соответственно, излому измельчаемого материала и лучшему разрушению поверхностной структуры измельчаемого материала.

В случае следующего ножа измельчителя согласно фиг.10А/В речь идет о сдвоенном ноже измельчителя, который выполнен в виде единой детали из отрезка соответствующей длины путем сгибания до U-образной формы и на его закрепляемом конце снабжен находящимися друг с другом на одной оси отверстиями 3 для крепления. Такой нож измельчителя отличается особенной крутильной жесткостью. Как представлено и как, в этом отношении, предпочтительно, U-образная область 2D мостика между обеими проходящими по прямой областями 2А и 2В ножа измельчителя также снабжена режущими кромками 15′, 16′, которые дополняют продольные лезвия 15 и 16. Очевидно, что связанные областью мостика на своих свободных концах сдвоенные ножи измельчителя, которые расположены параллельно друг другу с боковым зазором, могут быть также другим, показанным на фиг.10А, способом связаны в области мостика, как через дистанцирующий элемент, который может быть связан приклеиванием, сваркой, или т.п. с концами ножей измельчителя. Такие сдвоенные ножи измельчителя и без признаков п.1 формулы изобретения обладают самостоятельным изобретательским значением.

Примеры выполнения согласно фиг.11А/В показывают, с одной стороны, что, во избежание отходов резания, торцевые стороны ножей могут быть отформованы дополняющими друг друга (разделяющие кромки 34А и 34В). Таким образом, ножи измельчителя могут получаться из плоской ленты безотходно. Экономия сырья и материалов может составлять, примерно, до 8%. Далее очевидно, что торцевые стороны ножа могут содержать свободные поверхности 33. Это означает, что свободные концы режущих кромок 15 и 16 описывают окружность X пролетного круга ножа, в то время как остальные области торцевых сторон следуют позади. В области скошенных поверхностей 11-14 свободные поверхности 33 могут быть предусмотрены как прямое затылование, угол которого составляет меньше 90° к режущей кромке. Такие свободные поверхности известны для режущих инструментов. В средней области ножа может также быть выполнено вогнутое поднутрение, как на фиг.11А, или ступенчатое, как на фиг.11В.

Перечень основных обозначений

2 - нож измельчителя

2А, 2В, 2С - ножи измельчителя

2D - область мостика

2' - контрнож

2'А - контрнож

2'В - контрнож

3 - круглое отверстие

11 - скошенная поверхность

12 - скошенная поверхность

13 - скошенная поверхность

14 - скошенная поверхность

15 - режущая кромка

15′ - режущая кромка

16 - режущая кромка

16′ - режущая кромка

17-28 - режущие кромки

30 - твердосплавная режущая пластинка

30А - твердосплавная режущая пластинка

30В, 30С - двойная твердосплавная режущая пластинка

32 - промежуточный элемент

33 - свободная поверхность

34А - разделительная кромка

34В - разделительная кромка

R - закругление

А - зазор

Х - окружность пролетного круга ножа

1. Способ изготовления ножей из стали для устройств для резки соломы и стебельчатой массы, которые снабжены вращающимися барабанами, на которых ножи расположены жестко или с возможностью качания, отличающийся тем, что имеющуюся в виде ленты полосовую сталь, по меньшей мере, на одной из ее продольных кромок преобразуют прокаткой, вплоть до требуемой остроты, в призматическое лезвие с закругленной режущей кромкой.

2. Способ по п.1, отличающийся тем, что преобразование осуществляют холодной прокаткой.

3. Способ по п.1 или 2, отличающийся тем, что преобразование происходит вдоль всей длины полосовой стали.

4. Способ по п.1, отличающийся тем, что продольные кромки предпочтительно прямоугольного в поперечном сечении исходного материала перед прокаткой обрабатывают резанием.

5. Способ по п.1 или 4, отличающийся тем, что необходимый размер поперечного сечения полосовой стали устанавливают посредством обработки резанием продольных кромок.

6. Способ по п.1 или 4, отличающийся тем, что продольные кромки исходного материала выравнивают прокаткой кромок.

7. Способ по п.1 или 4, отличающийся тем, что между следующими друг за другом парами профилирующих валков для прокатьки призматических лезвий вставляют обрабатывающие кромки валки для калибровки расплющивания.

8. Способ по п.1 или 4, отличающийся тем, что режущие кромки после процесса прокатки имеют радиус режущих кромок менее 0,3 мм.

9. Способ по п.1, отличающийся тем, что для профилирования поперечного сечения ножа применяют штамповку.

10. Способ по п.1 или 9, отличающийся тем, что после выполнения призматических режущих кромок осуществляют нарезание зубьев, по меньшей мере, на части длины призматической режущей кромки, в частности, посредством заточки.

11. Способ по п.1 или 9, отличающийся тем, что осуществляют зонную закалку, по меньшей мере, части длины области призматической режущей кромки, в частности, путем индуктивного разогрева зон.

12. Способ по п.1 или 9, отличающийся тем, что ленту из полосовой стали на более длинном участке снабжают прокатанными режущими кромками и затем ее разделяют в поперечном направлении на отрезки, из которых затем изготовляют ножи измельчителей.

13. Способ по п.1 или 9, отличающийся тем, что в призматическую режущую кромку вставляют, по меньшей мере, одну режущую или нережущую твердосплавную пластинку для уменьшения износа.

14. Способ по п.1 или 9, отличающийся тем, что несколько ножей соединяют соответственно в более толстый пакет ножей.

15. Нож измельчителя из стали для устройств для резки соломы и стебельчатой массы, которые снабжены вращающимися барабанами, в которых жестко или с возможностью качания расположены ножи, состоящие из отрезка полосовой стали с зоной крепления в виде отверстия, и предусмотренной, по меньшей мере, на продольной кромке, снабженной, при необходимости, зубчатой нарезкой - призматической режущей кромкой, отличающийся тем, что, по меньшей мере, одна призматическая режущая кромка имеет проходящую, по меньшей мере, вдоль части длины продольной кромки прокатанную текстуру с призматическим расположением прокатанных поверхностных зон.

16. Нож измельчителя по п.15, отличающийся тем, что прокатанная текстура проходит по всей длине ножа на обеих продольных кромках.

17. Нож измельчителя по п.15 или 16, отличающийся тем, что прокатанная текстура в области призматических лезвий перекрыта нарезкой, нарезка в форме зубьев.

18. Нож измельчителя по п.15 или 16, отличающийся тем, что продольные кромки/прокатанная текстура перекрыта повышающей твердость структурой.

19. Нож измельчителя по п.15 или 16, отличающийся тем, что он снабжен продольным профилированием, в частности, продольной штамповкой ножа измельчителя.

20. Нож измельчителя по п.15 или 16, отличающийся тем, что он снабжен, по меньшей мере, одной твердосплавной вставкой в режущей кромке.

21. Нож измельчителя по п.15 или 16, отличающийся тем, что он состоит из несколько соединенных в пакет ножей.

22. Нож измельчителя по п.15, отличающийся тем, что торцевые стороны ножей имеют затыловку.

23. Нож измельчителя по п.22, отличающийся тем, что затыловка имеет, по меньшей мере, одну свободную поверхность (33).

24. Нож измельчителя по п.22 или 23, отличающийся тем, что затыловка представляет собой вогнутую или ступенчатую область поднутрения.

25. Нож измельчителя по п.15 или 16, отличающийся тем, что торцевые стороны ножа имеют дополняющую друг друга форму.

26. Нож измельчителя по п.15, отличающийся тем, что состоит из двух расположенных с боковым зазором друг от друга ножей измельчителя с областью мостика, соединяющей свободные концы ножей измельчителя.

27. Нож измельчителя по п.26, отличающийся тем, что область мостика имеет U-образную форму и связывает оба ножа измельчителя друг с другом с образованием единой детали.

28. Нож измельчителя по п.26 или 27, отличающийся тем, что область мостика имеет, по меньшей мере, одну режущую кромку.

29. Контрнож из стали для устройств для резки соломы и стебельчатой массы, которые снабжены вращающимися барабанами, в которых жестко или с возможностью качания расположены ножи, причем в осевой промежуточный зазор между соседними ножами (А) входит контрнож, состоящий из отрезка полосовой стали с зоной крепления в форме отверстия и с предусмотренной, по меньшей мере, на продольной кромке, и, при необходимости, снабженной зубчатой нарезкой, призматической режущей кромкой, отличающийся тем, что, по меньшей мере, одна призматическая режущая кромка имеет проходящую, по меньшей мере, вдоль части длины продольной кромки прокатанную текстуру с призматическим расположением прокатанных поверхностных зон.

30. Контрнож по п.29, отличающийся тем, что сдержит, по меньшей мере, один из отличительных признаков по любому из пп.15-28.