Двухслойная структура для абсорбирующих изделий

Иллюстрации

Показать всеИзобретение относится к медицине. Описана двухслойная структура, содержащая проницаемый для жидкости первый слой, находящийся в сообщении по жидкости со вторым слоем, проницаемым для жидкости. Два слоя контактируют друг с другом по существу только посредством множества отделенных друг от друга видимых выступов, выступающих либо из первого слоя, либо из второго слоя. Структура особенно пригодна для использования в качестве покрывного и передающего слоя в абсорбирующих изделиях и обеспечивает более быстрый перенос жидкости сквозь первый и второй слои по направлению к абсорбирующему заполнителю. 7 н. и 29 з.п. ф-лы, 28 ил., 3 табл.

Реферат

Настоящее изобретение относится к двухслойной структуре для использования ее в абсорбирующих изделиях. Структура содержит проницаемый для жидкости первый слой, находящийся в сообщении по жидкости со вторым слоем, проницаемым для жидкости, при этом слои контактируют друг с другом по существу посредством множества отделенных друг от друга макрообразований. Структура особенно пригодна в качестве покрывного и передающего слоя для использования ее в абсорбирующих изделиях.

Предпосылки к созданию изобретения

Передающие слои обычно используют в абсорбирующих изделиях для того, чтобы обеспечивать отвод жидкости от слоя, обращенного к телу потребителя во время использования, или от покрывного слоя по направлению к абсорбирующему заполнителю. Обычные передающие слои часто изготавливают из нетканых материалов. Они обычно действуют путем отсасывания или втягивания жидкости от слоя, обращенного к телу потребителя, прямо вниз в расположенный снизу абсорбирующий заполнитель. Комбинация покрывного и передающего слоев также известна. См., например, патенты США № 5665082, № 5797894 и № 5466232.

Было установлено, что двухслойная структура, содержащая проницаемый для жидкости первый слой, находящийся в сообщении по жидкости со вторым слоем, проницаемым для жидкости, в которой слои контактируют друг с другом по существу посредством множества отделенных друг от друга макрообразований и эффективно функционирует, помимо прочего, при использовании ее в качестве слоя, расположенного к телу потребителя при использовании, или в качестве покрывного и передающего слоя. При попадании жидкости на первый слой этой структуры жидкость перемещается и/или переносится как сквозь структуру, так и вдоль структуры, благодаря чему обеспечивается возможность более быстрого переноса жидкости сквозь структуру в направлении оси z, т.е. сквозь первый и второй слои по направлению к абсорбирующему заполнителю.

Краткое описание изобретения

Изобретение относится к двухслойной структуре, пригодной для использования ее в абсорбирующих изделиях, содержащей проницаемый для жидкости первый слой, находящийся в сообщении по жидкости со вторым слоем, проницаемым для жидкости, в которой слои контактируют друг с другом по существу посредством множества отделенных друг от друга макрообразований, выступающих либо из первого слоя, либо из второго слоя.

Изобретение относится также к двухслойной структуре, пригодной для использования ее в абсорбирующих изделиях, содержащей проницаемый для жидкости первый слой, содержащий трехмерную перфорированную пленку, находящуюся в сообщении по жидкости со вторым слоем, проницаемым для жидкости. Трехмерная перфорированная пленка первого слоя содержит множество отверстий и множество перфорированных макрообразований, выступающих в направлении второго слоя, причем каждое перфорированное макрообразование отделено от других перфорированных макрообразований, при этом первый и второй слои контактируют друг с другом по существу только посредством перфорированных макрообразований.

Изобретение относится также к двухслойной структуре, пригодной для использования в абсорбирующих изделиях, содержащая проницаемый для жидкости слой, который при использовании контактирует с телом потребителя, находящийся в сообщении по жидкости со вторым слоем, проницаемым для жидкости. Второй слой содержит множество макрообразований, выступающих в направлении слоя, который при использовании контактирует с телом потребителя, и макрообразования отделены друг от друга.

Кроме того, слой, который при использовании контактирует с телом потребителя, и второй слой контактируют друг с другом по существу только посредством макрообразований.

И, наконец, изобретение относится к абсорбирующим изделиям, содержащим такие двухслойные структуры.

Краткое описание чертежей

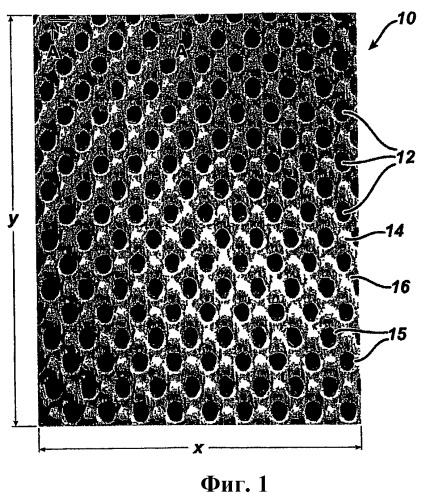

На Фиг. 1 представлена фотография варианта исполнения трехмерной пленки согласно настоящему изобретению;

на Фиг. 1А изображено поперечное сечение А-А пленки, показанной на Фиг. 1;

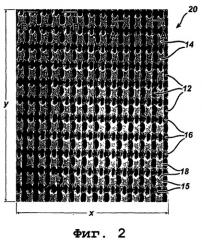

на Фиг. 2 представлена фотография другого варианта исполнения трехмерной пленки согласно настоящему изобретению;

на Фиг. 2А изображено поперечное сечение А-А пленки, показанной на Фиг. 2;

на Фиг. 2В изображено поперечное сечение В-В пленки, показанной на Фиг. 2;

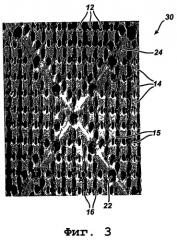

на Фиг. 3 представлена фотография еще одного варианта исполнения трехмерной пленки согласно настоящему изобретению;

на Фиг. 3А изображено поперечное сечение А-А пленки, показанной на Фиг. 3;

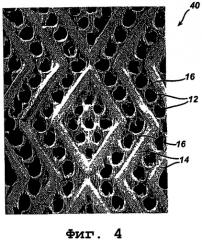

на Фиг. 4 представлена фотография еще одного варианта исполнения трехмерной пленки согласно настоящему изобретению;

на Фиг. 5 изображен схематический вид одного типа трехмерного топографического опорного элемента, пригодного для изготовления пленки согласно настоящему изобретению;

на Фиг. 6 изображен схематический вид устройства для объемной лазерной обработки заготовки для получения трехмерного топографического опорного элемента, пригодного для изготовления пленки согласно настоящему изобретению;

на Фиг. 7 изображена блок-схема компьютерной системы управления устройством, показанным на Фиг. 6;

на Фиг. 8 представлен пример файла рисунка в графической форме (в увеличенном масштабе) для растрового сверления заготовки для изготовления опорного элемента для формования перфорированной пленки;

на Фиг. 9 представлена фотография изделия после сверления заготовки лазером с использованием файла, показанного на Фиг. 8;

на Фиг. 10 изображено графическое представление файла для объемной обработки лазером заготовки для формования пленки, показанной на Фиг. 2;

на Фиг. 11 изображено графическое представление файла для объемной обработки лазером заготовки для формования трехмерного топографического опорного элемента, пригодного для изготовления пленки согласно настоящему изобретению;

на Фиг. 12 представлена фотография изделия после объемной обработки заготовки лазером с использованием файла, показанного на Фиг. 11;

на Фиг. 12А представлена фотография поперечного сечения изделия, показанного на Фиг. 12, после объемной обработки заготовки лазером;

на Фиг. 13 представлена фотография перфорированной пленки, изготовленной с использованием опорного элемента, показанного на Фиг. 12, полученного путем объемной обработки заготовки лазером;

на Фиг. 13А представлена другая фотография перфорированной пленки, изготовленной с использованием опорного элемента, показанного на Фиг. 12, полученного путем объемной обработки заготовки лазером;

на Фиг. 14 изображен пример файла, который используется для изготовления опорного элемента модуляции излучения лазера;

на Фиг. 14А изображено графическое представление последовательности повторов файла, показанного на Фиг. 14;

на Фиг. 15 изображен вид в увеличенном масштабе участка В файла, показанного на Фиг. 14;

на Фиг. 16 изображено графическое представление файла рисунка, использованного для создания участка С (должно быть - В), показанного на Фиг. 14;

на Фиг. 17 представлена фотография опорного элемента, изготовленного путем модуляции излучения лазера с использованием файла, показанного на Фиг. 14;

на Фиг. 18 представлена фотография участка опорного элемента, показанного на Фиг. 17;

на Фиг. 19 представлена фотография пленки, изготовленной с использованием опорного элемента, показанного на Фиг. 17;

на Фиг. 20 представлена фотография участка пленки, показанной на Фиг. 19;

на Фиг. 21 изображен вид опорного элемента, используемого для изготовления пленки согласно изобретению, в сборе на устройстве для формирования пленки;

на Фиг. 22 изображен схематический вид устройства для изготовления перфорированной пленки согласно настоящему изобретению;

на Фиг. 23 изображен схематический вид дугообразного участка устройства, показанного на Фиг. 22;

на Фиг. 24 представлена фотография перфорированной пленки согласно предшествующему уровню техники;

на Фиг. 25 представлена фотография другого примера перфорированной пленки согласно предшествующему уровню техники;

на Фиг. 26 представлена фотография другого примера перфорированной пленки, выполненной согласно настоящему изобретению;

на Фиг. 27 изображено поперечное сечение двухслойной структуры согласно изобретению;

на Фиг. 28 изображено поперечное сечение абсорбирующего изделия, содержащего двухслойную структуру согласно изобретению.

Подробное описание изобретения

Настоящее изобретение направлено на создание двухслойной структуры, особенно пригодной для использования в изделиях личной гигиены. Эти структуры могут быть использованы в качестве слоя, который при использовании контактирует с телом потребителя, в качестве лицевого или покрывного слоев, в качестве передающего слоя или слоя, посредством которого взаимодействуют с жидкостью, или в качестве других компонентов изделий личной гигиены. Установлено, что структуры согласно изобретению обладают улучшенными свойствами взаимодействия с жидкостями при использовании их в абсорбирующих изделиях разового пользования, например, в женских гигиенических защитных изделиях.

Первый слой, который в одном варианте исполнения используют в качестве слоя, расположенного в контакте с телом потребителя при использовании, может быть изготовлен из любого из широкого ассортимента материалов, проницаемых для жидкости. Первый слой при использовании его в качестве слоя, контактирующего с телом потребителя, предпочтительно должен быть эластичным, мягким на ощупь и не вызывающим раздражения кожи потребителя. Первый слой должен также обладать хорошей проницаемостью и пониженной тенденцией к повторному смачиванию, чтобы обеспечивать быстрое проникновение выделений человека внутрь изделия и протекание по направлению к последующим расположенным снизу слоям, в то же время не позволять таким выделениям проходить в обратном направлении сквозь слой, контактирующий с телом потребителя, к коже потребителя.

Первый слой может быть изготовлен из широкого ассортимента материалов, включая, но не ограничивая этим, тканые или трикотажные материалы, нетканые материалы, перфорированные пленки, пленки, сформированные гидравлическим способом, пористые пеноматериалы, пеноматериалы с сетчатым узором, термопластичные пеноматериалы с сетчатым узором, термопластичные сетчатые материалы. Помимо этого первый слой может быть изготовлен из сочетания из одного или большего числа перечисленных выше материалов, например композиционного слоя из нетканого материала и перфорированной пленки.

Аналогично этому второй слой может быть также изготовлен из широкого ассортимента материалов, проницаемых для жидкости, включая, но не ограничивая этим, тканые или трикотажные материалы, нетканые материалы, перфорированные пленки, пленки, сформированные гидравлическим способом, пористые пеноматериалы, пеноматериалы с сетчатым узором, термопластичные пеноматериалы с сетчатым узором, термопластичные сетчатые материалы и сочетания этих материалов.

Нетканые материалы и перфорированные пленки предпочтительны для использования их в качестве как первого, так и второго слоев. Подходящие нетканые материалы могут быть изготовлены из широкого ассортимента волокон, известных в данной области производства. Волокна можно варьировать по длине от около 6 мм или меньше до 12,7 мм или больше. Предпочтительно, чтобы при использовании более коротких волокон (включая древесноволокнистую массу) короткие волокна были смешаны с более длинными волокнами. Волокна могут быть любыми из ряда хорошо известных искусственных, натуральных или синтетических волокон, например: хлопок, вискоза, найлон, сложный полиэфир, полиолефин и т.д. Нетканый материал может быть изготовлен любым способом из широкого диапазона способов, известных в данной области производства, например чесанием, аэродинамическим формированием, гидродинамическим формированием, мокрым способом формирования, распылением расплава полимера, способом «спанбонд» и т.д.

Перфорированные пленки обычно изготавливают из исходной пленки, тонкой, непрерывной, без разрывов, из термопластичного полимерного материала. Эта пленка может быть паропроницаемой или паронепроницаемой; она может быть тисненой или нетисненой; она может быть обработанной коронными разрядами с одной или обеих основных поверхностей, или она может быть не подвергнута такой обработке коронными разрядами; она может быть обработана поверхностно-активным веществом после ее изготовления путем нанесения, напыления или печати поверхностно-активным веществом по пленке, или поверхностно-активное вещество может быть введено в виде смеси в термопластичный полимерный материал до формования пленки. Пленка может содержать любой термопластичный полимерный материал, включая, но не ограничивая этим, полиолефины, например: полиэтилен высокой плотности; линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полипропилен; сополимеры олефинов и виниловых мономеров, например: сополимеры этилена и винилацетата или винилхлорида; полиамиды; сложный полиэфир; поливиниловый спирт и сополимеры олефинов и мономеры акрилата, например сополимеры этилена и этилакрилата и этиленметакрилата. Можно также использовать пленки, содержащие смеси двух или большего числа таких полимерных материалов. Удлинение исходной пленки, которую надлежит перфорировать, в продольном направлении (MD) и в поперечном направлении (CD) должно составлять по меньшей мере 100% при определении в соответствии с методикой испытаний по стандарту ASTM № D-882 на приборе «Инстрон» при скорости перемещения подвижного зажима 127 см/мин. Толщина исходной пленки предпочтительно должна быть равномерной и составлять в пределах около 0,013-0,127 мм. Можно использовать пленки, полученные совместным экструдированием, а также модифицированные пленки, например, полученные путем обработки поверхностно-активным веществом. Исходная пленка может быть изготовлена любым известным способом, например отливкой, экструдированием или выдуванием.

Способы перфорирования известны в данной области. Обычно исходную пленку укладывают на поверхность опорного элемента, снабженного рисунком. Пленку, уложенную на опорный элемент, подвергают воздействию жидкости при высоком перепаде давлений. Перепад давлений жидкости, которая может представлять собой жидкую или газообразную среду, понуждает пленку принимать рисунок поверхности рисунчатого опорного элемента. Части пленки, расположенные поверх отверстий в опорном элементе, прорывают, воздействуя жидкостью под давлением, образуя перфорированную пленку. Способ получения перфорированной волокнистой пленки описан подробно в патенте США № 5827597, зарегистрированном на имя Джеймса и др., включенном в настоящую заявку путем ссылки.

Согласно изобретению первый слой и второй слой контактируют друг с другом по существу только посредством множества отдаленных друг от друга отдельных макрообразований. Под этими словами здесь понимают то, что слои соединены друг с другом по существу только в местах наличия макрообразований. Макрообразования могут быть расположены в первом слое или во втором слое. Если макрообразования расположены в первом слое, то они выступают в направлении второго слоя. Если макрообразования расположены во втором слое, то они выступают в направлении первого слоя.

Под термином «макрообразование» здесь понимается также выступ на поверхности, видимый простым невооруженным глазом с расстояния около 300 мм под прямым углом к поверхности. Предпочтительно, чтобы каждое макрообразование имело максимальный размер по меньшей мере около 0,15 мм. Более предпочтительно, чтобы каждое макрообразование имело максимальный размер по меньшей мере около 0,305 мм. Наиболее предпочтительно, чтобы каждое макрообразование имело максимальный размер по меньшей мере около 0,50 мм. Макрообразования являются дискретными и отделенными одно от другого. Это означает, что если воображаемую плоскость, т.е. первую плоскость опустить на первую поверхность трехмерного слоя, то она будет соприкасаться со слоем у верхов макрообразований в множестве отдельных областей, отделенных одна от другой. Необязательно, чтобы каждое из макрообразований соприкасалось с воображаемой плоскостью; скорее первая плоскость будет определена наиболее высокими частями макрообразований, т.е. теми частями макрообразований, которые наиболее далеко выступают от второй поверхности слоя.

Если слой с макрообразованиями содержит перфорированную пленку, то пленка имеет первую поверхность, вторую поверхность и толщину, определенную первой плоскостью и второй плоскостью. Пленка содержит множество отделенных друг от друга макрообразований и множество отверстий. Отверстия определены боковыми стенками, которые начинаются в первой поверхности пленки и выступают в общем в направлении второй поверхности пленки так, что оканчиваются во второй плоскости. Первая поверхность пленки совпадает с первой плоскостью около отделенных друг от друга макрообразований.

Если слой с макрообразованиями содержит нетканый материал, то нетканый материал имеет первую поверхность, вторую поверхность и толщину, определяемую первой и второй плоскостями. Нетканый материал дополнительно содержит множество отделенных друг от друга макрообразований, где первая поверхность нетканого материала совпадает с первой плоскостью около отделенных друг от друга макрообразований.

В одном варианте исполнения макрообразования расположены друг относительно друга согласно регулярному рисунку. Кроме того, если макрообразования выступают от слоя, который представляет собой перфорированную пленку, то макрообразования и отверстия расположены согласно регулярной конфигурации друг относительно друга в таком слое. Отверстия и макрообразования находятся на фиксированных, или равных, расстояниях друг относительно друга. Пространственное взаимное расположение между отверстиями и макрообразованиями определяет геометрический рисунок, который регулярно повторяется по всей поверхности пленки. Отверстия и макрообразования расположены в виде регулярного определенного рисунка, равномерно повторяющегося по всей пленке.

Отверстия и макрообразования могут быть выполнены так, чтобы было больше отверстий, чем макрообразований, хотя при этом относительное расположение отверстий и макрообразований регулярно. Точные размеры и формы отверстий и макрообразований не являются критичными до тех пор, пока макрообразования являются достаточно большими, чтобы их можно было видеть нормальным невооруженным глазом с расстояния около 300 мм, и до тех пор, пока макрообразования являются дискретными и отделенными друг от друга.

Первый слой и второй слой контактируют друг с другом по существу только посредством макрообразований. Это означает, что макрообразования функционируют в большой степени как проставки для удерживания первого слоя на расстоянии от поверхности второго слоя за исключением тех мест, где они контактируют друг с другом посредством макрообразований. В соответствии с этим обеспечивают сообщение по жидкости вокруг макрообразований. Жидкость, поступающая в пространство между первым и вторым слоями, направляется вокруг макрообразований. Благодаря этому жидкость равномерно распределяется в направлении осей X-Y по поверхности второго слоя. Вследствие этого жидкость также более быстро проходит вниз по структуре в направлении оси Z, так как благодаря распространению жидкости вдоль осей X-Y обеспечивается большая площадь поверхности, через которую жидкость может проникать в нижние слои в направлении оси Z.

В другом варианте исполнения изобретения первый слой содержит нетканый материал, в то время как второй слой содержит либо нетканый материал, либо перфорированную пленку. Макрообразования могут быть расположены либо на первом слое, либо на втором слое.

В еще одном варианте исполнения изобретения первый слой содержит перфорированную пленку, тогда как второй слой содержит либо нетканый материал, либо перфорированную пленку. В этом варианте исполнения макрообразования могут также быть расположены либо на первом слое, либо на втором слое. Однако если макрообразования находятся на первом слое, то макрообразования на первом слое предпочтительно содержат отверстия, т.е. макрообразования перфорированные и они отделены от других перфорированных макрообразований на первом слое. Каждое перфорированное макрообразование представляет собой отдельный физический элемент. На Фиг. 13 показана пленка, соответствующая такому варианту исполнения, т.е. перфорированная пленка с перфорированными макрообразованиями.

В предпочтительном варианте исполнения изобретения, показанном на Фиг. 27, макрообразования выступают из второго слоя, который представляет собой трехмерную перфорированную пленку. Такой второй слой 501 можно использовать в сочетании с первым слоем 500, изготовленным из нетканого материала или перфорированной пленки. Предпочтительно, чтобы его использовали в сочетании с первым слоем, изготовленным из нетканого материала. Трехмерная перфорированная пленка имеет первую поверхность и вторую поверхность. Пленка дополнительно имеет толщину, определенную первой плоскостью и второй плоскостью. Пленка содержит множество отверстий, определенных боковыми стенками, начинающимися в первой поверхности и направленными в общем в направлении второй поверхности и оканчивающимися во второй плоскости. Пленка также содержит множество отделенных друг от друга макрообразований 14. Первая поверхность пленки совпадает с первой плоскостью у этих макрообразований.

На Фиг. 1 представлена фотография варианта исполнения такой трехмерной перфорированной пленки. Пленка 10, показанная на Фиг. 1, содержит отверстия 12 и макрообразования 14. Отверстия определены боковыми стенками 15. Макрообразования представляют собой дискретные выступы в пленке, и видно, как они выступают над низкими участками 16 первой поверхности. Если воображаемую плоскость, т.е. первую плоскость опустить на первую поверхность трехмерной перфорированной пленки, то она будет соприкасаться с пленкой у верхних частей макрообразований в множестве дискретных областей, отделенных друг от друга. Необязательно, чтобы каждое макрообразование соприкасалось с воображаемой плоскостью; скорее первая плоскость определена наиболее высокими частями макрообразований, т.е. теми частями макрообразований, которые наиболее далеко выступают от второй поверхности пленки.

В варианте исполнения, показанном на Фиг. 1, отверстия чередуются с макрообразованиями как по оси Х, так и по оси Y, и отношение (количества) отверстий и (количества) макрообразований равно единице.

На Фиг. 1А изображено поперечное сечение А-А пленки 10, показанной на Фиг. 1. Как показано на Фиг. 1А, макрообразования 14 отделены друг от друга в первой плоскости 17, причем отделены друг от друга более низкими участками 16 первой поверхности пленки и отверстиями 12. Отверстия 12 определены боковыми стенками 15, начинающимися в первой поверхности и направленными в общем в направлении второй поверхности, и оканчивающимися во второй плоскости 19. Необязательно, чтобы все отверстия оканчивались во второй плоскости; скорее вторая плоскость определена наименее высокими выступающими боковыми стенками 15.

В одном варианте исполнения изобретения, по меньшей мере, часть отверстий имеет боковые стенки, включающие первую часть, которая начинается в первой плоскости пленки, и вторую часть, которая начинается в плоскости, расположенной между первой и второй плоскостями пленки, это значит в плоскости, расположенной между первой и второй плоскостями.

В предпочтительном варианте исполнения помимо того, что пленка содержит отверстия с боковыми стенками, включающими первые части, начинающиеся в первой плоскости, и вторые части, начинающиеся в промежуточной плоскости, пленка содержит отверстия, боковые стенки которых начинаются полностью в промежуточной плоскости. Это значит, что пленка содержит отверстия, начинающиеся в плоскости, отличной от плоскости, определенной наивысшей поверхностью макрообразований.

В особенно предпочтительном варианте исполнения настоящего изобретения трехмерная перфорированная пленка содержит комбинацию нескольких различных типов отверстий. Пленка содержит отверстия, боковые стенки которых начинаются в первой плоскости пленки. Пленка содержит также отверстия, имеющие боковые стенки, часть которых начинается в первой плоскости, а часть начинается в промежуточной плоскости. И, наконец, пленка содержит также отверстия, боковые стенки которых начинаются полностью в промежуточной плоскости.

Отверстия 12 (см. Фиг. 2) определены боковыми стенками 15. Макрообразования 14 выступают над нижними участками 16 первой поверхности пленки 20. Макрообразования и отверстия имеют форму, отличную от формы макрообразований и отверстий пленки, показанной на Фиг. 1. На Фиг. 2 макрообразования отделены друг от друга отверстиями в направлении оси Х и оси Y. Однако некоторые отверстия отделены друг от друга более низкими участками 16 первой поверхности как в направлении оси Х, так и оси Y. В пленке 20 (см. Фиг. 2) отношение (количества) отверстий к (количеству) макрообразований равно 2,0. Кроме того, боковая стенка каждого отверстия в пленке 20 на Фиг. 2 содержит часть, начинающуюся в первой плоскости 17, т.е. у края 18 макрообразования, и часть боковой стенки, начинающейся в более низком участке 16 первой поверхности.

На Фиг. 2А показано поперечное сечение А-А пленки 20, показанной на Фиг. 2. Макрообразования 14 отделены друг от друга в первой плоскости 17 отверстиями 12, которые определены боковыми стенками 15, начинающимися в первой поверхности пленки и выступающими в общем в направлении второй поверхности и оканчивающимися во второй поверхности 19. На Фиг. 2А видно, что части боковых стенок 15, изображенных на этом поперечном сечении, начинаются в первой плоскости 17 у краев 18 макрообразований 14.

На Фиг. 2В показано поперечное сечение В-В пленки 20, представленной на Фиг. 2. На этом конкретном поперечном сечении не видны макрообразования, а отверстия 12 отделены друг от друга более низкими участками 16 первой поверхности пленки. Более низкие участки 16 пленки находятся между первой плоскостью 17 и второй плоскостью 19, причем эти плоскости определяют толщину изображенной трехмерной перфорированной пленки. Боковые стенки 15 оканчиваются во второй плоскости 19.

На Фиг. 3 представлена фотография еще одного варианта исполнения трехмерной перфорированной пленки с другим расположением отверстий и макрообразований. Пленка 30 на Фиг. 3 содержит отверстия 12, окруженные макрообразованиями 14, и отверстия 22, окруженные макрообразованиями 24. Все отверстия 12, 22 и макрообразования 14, 24 расположены так, что их положения друг относительно друга регулярны.

На Фиг. 3А изображено поперечное сечение А-А пленки 30, показанной на Фиг. 3. На этом конкретном поперечном сечении показаны макрообразования 24 и макрообразования 14, отделенные друг от друга в первой плоскости 17 и отделенные друг от друга отверстиями 12. Отверстия 12 определены боковыми стенками 15, оканчивающимися во второй плоскости 19. Части боковых стенок 15, показанные на этом конкретном поперечном сечении, начинаются в первой плоскости 17 у краев 18 макрообразований 14 и 24.

На Фиг. 4 представлена фотография еще одного варианта исполнения трехмерной перфорированной пленки, выполненной согласно настоящему изобретению. Пленка 40, изображенная на Фиг. 4, имеет регулярное расположение отверстий 12 и макрообразований 14.

Подходящая исходная пленка для изготовления трехмерной перфорированной пленки представляет собой тонкую непрерывную пленку без разрывов из термопластичного полимерного материала. Эта пленка может быть паропроницаемой или паронепроницаемой; она может быть тисненой или нетисненой; она может быть обработана коронными разрядами с одной или обеих основных поверхностей или она может быть не подвергнута такой обработке коронными разрядами; она может быть обработана поверхностно-активным веществом после ее формования путем нанесения поверхностно-активного вещества в виде покрытия, напыления или путем печати по поверхности пленки, или поверхностно-активное вещество может быть введено в виде смеси в состав термопластичного полимерного материала до формования пленки. Пленка может содержать любой термопластичный полимерный материал, включая, но не ограничивая этим, полиолефины, например, полиэтилен высокой плотности, линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полипропилен; сополимеры олефинов и виниловых мономеров, например сополимеры этилена и винилацетата или винилхлорида; полиамиды; сложные полиэфиры; поливиниловый спирт и сополимеры олефинов и мономеров акрилата, например сополимеры этилена и этилакрилата и этиленметакрилата. Можно также использовать пленки, содержащие смеси двух или большего числа таких полимерных материалов. Удлинение в продольном направлении (MD) и в поперечном направлении (CD) исходной пленки, которую надлежит перфорировать, должно составлять по меньшей мере 100% при определении в соответствии с методикой испытаний по стандарту ASTM № D-882, при проведении испытаний на приборе «Инстрон» при скорости перемещения подвижного зажима 127 см/мин. Толщина исходной пленки предпочтительно должна быть равномерной и может быть в пределах около 0,013-0,127 мм. Можно использовать пленки, полученные совместным экструдированием, а также модифицированные пленки, например, полученные путем обработки поверхносно-активным веществом. Исходная пленка может быть изготовлена любым известным способом, например отливкой, экструдированием или выдуванием.

Способ перфорирования пленки включает укладку пленки на поверхность рисунчатого опорного элемента. Пленку, уложенную на опорный элемент, подвергают воздействию жидкости при высоком перепаде давлений. Перепад давлений жидкости, которая может представлять собой жидкую или газообразную среду, понуждает пленку принимать рисунок поверхности рисунчатого опорного элемента. Если рисунчатый опорный элемент содержит отверстия, то части пленки, расположенные над отверстиями, могут быть прорваны под воздействием перепада давлений для получения перфорированной пленки. Способ получения перфорированной пленки подробно описан в патенте США № 5827597, зарегистрированном на имя Джеймса и др., включенном в настоящую заявку путем ссылки.

Такую трехмерную перфорированную пленку предпочтительно изготавливают путем укладки термопластичной пленки на поверхность перфорированного опорного элемента с рисунком, содержащим макрообразования и отверстия. На пленку направляют поток горячего воздуха для повышения ее температуры, чтобы обеспечить ее размягчение. Затем около пленки создают разрежение, чтобы она приняла форму поверхности опорного элемента. Части пленки, расположенные поверх отверстий в опорном элементе, прорываются с образованием отверстий в пленке.

Соответствующий опорный элемент для изготовления таких трехмерных перфорированных пленок представляет собой трехмерный топографический опорный элемент, изготовленный путем объемной обработки заготовки лазером. Схематическое изображение примерного изделия, полученного путем объемной обработки заготовки с помощью лазера, для создания трехмерного топографического опорного элемента, показано на Фиг. 5.

Заготовка 102 содержит тонкий трубчатый цилиндр 110. Заготовка 102 имеет необработанные участки 111 поверхности и объемно обработанную лазером центральную часть 112. Предпочтительной заготовкой для изготовления опорного элемента согласно настоящему изобретению является тонкостенная бесшовная труба из ацеталя, с которой были сняты все остаточные внутренние напряжения. Заготовка имеет толщину стенки 1-8 мм, более предпочтительно - 2,5-6,5 мм. Примерной заготовкой для изготовления опорных элементов является труба диаметром 304,8-1828,8 мм и длиной 609,6-4876,8 мм. Однако эти размеры зависят от выбранной конструкции. Для заготовки могут быть использованы и другие формы и составы материалов, например акрилы, уретаны, сложные полиэфиры, полиэтилены с большой молекулярной массой и другие полимеры, которые можно обрабатывать лазерным лучом.

На Фиг. 6 представлен схематический вид устройства для объемной обработки лазером опорного элемента. Исходную необработанную трубчатую заготовку 102 устанавливают на соответствующую оправку, или шпиндель, 121, с помощью которой фиксируют заготовку цилиндрической формы и обеспечивают возможность вращения относительно ее продольной оси в подшипниках 122. Предусмотрен привод 123 для вращения оправки 121 с контролируемой скоростью. Установлен круговой импульсный датчик 124, с помощью которого управляют вращением оправки 121 так, чтобы было известно ее точное положение в радиальном направлении в любой момент времени.

Снаружи оправки 121 и параллельно ей расположена одна или большее число направляющих 125, по которым можно перемещать каретку 126 вдоль всей длины оправки 121, поддерживая постоянным зазор относительно внешней поверхности 103 заготовки 102. Каретку перемещают вдоль направляющих 125 с помощью привода каретки 133, в то время как с помощью генератора импульсов 134 каретки определяют положение каретки в осевом направлении относительно заготовки 102. На каретке установлен фокусирующий блок 127 на направляющих 128 фокусирующего блока. Обеспечивают перемещение фокусирующего блока 127 в направлении, перпендикулярном оси каретки 126; и предусмотрены средства для фокусирования линзы 129 относительно внешней поверхности 103. Предусмотрен привод 132 фокусирующего блока, предназначенный для позиционирования фокусирующего блока 127 и для фокусирования линзы 129.

На фокусирующем блоке 127 установлена линза 129, закрепленная в сопле 130. Сопло 130 снабжено средствами 131 для подачи в него газа под давлением для охлаждения и поддержания в чистоте линзы 129. Предпочтительным соплом 130 для этих целей является сопло, описанное в патенте США № 5756962, зарегистрированном на имя Джеймса, включенном в настоящую заявку путем ссылки.

На каретке 126 установлено также последнее отклоняющее зеркало 135, с помощью которого направляют луч лазера 136 на фокусирующую линзу 129. Отдельно установлен лазер 137, снабженный оптическим отклоняющим зеркалом 138 для направления луча на последнее зеркало 135 для отклонения луча лазера. Хотя лазер 137 можно было бы установить непосредственно на каретке 126 и исключить зеркала для отклонения луча лазера, но ограничения, связанные с занимаемой площадью, и потребность в рабочих коммуникациях к лазеру делают дистанционную установку лазера очень привлекательной.

При включении лазера 137 испускаемый луч 136 лазера отражается первым зеркалом 138, отклоняющим луч лазера, а затем - последним зеркалом 135, отклоняющим луч лазера зеркалом, с помощью которого луч направляют на линзу 129. Путь лазерного луча 136 имеет такую конфигурацию, что, если линзу 129 убрать, то луч пройдет через продольную ось оправки 121. С помощью установленной линзы 129 луч можно фокусировать выше, ниже или около внешней поверхности 103.

Хотя в этом устройстве можно использовать различные лазеры, предпочтительным лазером является лазер с быстрой прокачкой СО2, посредством которого можно генерировать луч мощностью до 2500 Вт. Однако можно также использовать лазер с медленной прокачкой СО2 мощностью 50 Вт.

На Фиг. 7 показана блок-схема системы управления лазерным устройством для объемной обработки, изображенным на Фиг. 6. Во время работы лазерного устройства для объемной обработки данные, касающиеся управления фокусировкой, скоростью вращения, скоростью перемещения, направляют с главного компьютера 142 по линии 144 в компьютер 140 для управления движением. С помощью компьютера 140 для управления движением управляют фокусировкой посредством привода фокусировочного блока 132. С помощью компьютера 140 для управления движением контролируют скорость вращения заготовки 102 посредством привода 123 для сообщения вращения и кругового импульсного датчика 124. С помощью компьютера 140 для управления движением контролируют скорос