Способ получения наноструктурированного углеродного материала с высокой удельной поверхностью и микропористостью

Иллюстрации

Показать всеИзобретение относится к получению пористых углеродных материалов и может найти применение в качестве сорбентов энергетических (природного газа, водорода и пр.) и токсичных газов, а также в других областях науки и техники. Способ включает карбонизацию лигноцеллюлозного материала с зольностью 8-20% вес, последующую щелочную активацию в присутствии карбонатов и/или гидроксидов натрия или калия и отмывку, причем карбонизацию осуществляют при 400-800°С при мольном отношении кислорода воздуха к углероду лигноцеллюлозного материала, равном 0,8-3,0, в течение 1-60 секунд в кипящем слое катализатора или инертного носителя, щелочную активацию осуществляют при 600-1000°С в инертной или восстановительной атмосфере, а отмывку продукта после активации проводят раствором кислоты. Технический результат заключается в получении наноструктурированных углеродных материалов с более высокими значениями удельной поверхности, суммарного объема пор и объема микропор, удешевление процесса. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к получению пористых углеродных материалов, в частности к получению из лигниноцеллюлозного сырья - биомассы, например отходов растениеводства активированных углеродных материалов, обладающих высокой удельной поверхностью и микропористостью. Изобретение может найти применение в качестве сорбентов энергетических (природного газа, водорода и пр.) и токсичных газов, а также в других областях науки и техники.

Известны способы получения пористых углеродных материалов путем пиролиза твердых органических материалов, в том числе различных типов углей, нефтяных остатков, отходов биомассы, с последующей активацией их углекислым газом и/или водяным паром, и/или кислородом воздуха (В.Б.Фенелонов. Пористый углерод / Новосибирск, 1995, 513 стр.). В процессе активации происходит удаление связанной воды, летучих углеводородов, а также взаимодействие углерода с активирующими агентами с образованием водорода и оксидов углерода и формированием пористой структуры.

Известны способы получения пористых углеродных материалов типа активированные угли, которые получают активацией действием введенных в исходный материал минеральных катализаторов, например катализаторов Фриделя-Крафтса - ZnCl2, AlCl3, Н3PO4, или катализаторов окислительно-восстановительного типа соли или оксиды щелочных и щелочно-земельных металлов. (Уайткерст Д.Д., Митчелл Т.О., Фаркаши К. Сжижение угля. - М.: Мир. - 1986. - с.256; Патент США 6537947, МПК B01J 020/02, приоритет 25.03.2003, МсКее D.W. Fuel. - 1983. - v.63. - р.170; Патент США 6030922 С01В 031/10, приоритет 29.02.2000). Последний тип катализаторов обычно применяется в присутствии газа-окислителя (H2O, CO2, воздух) при 500-900°С. Данными способами возможно получение активированных углей с Sуд. - не более 850 м2/г и долей микропор - не более 25%.

Основным недостатком известных способов является невозможность получения наноструктурированного углерода с высокой удельной поверхностью (3000-4000 м2/г расчет по изотермам адсорбции азота при 77 К методом БЭТ) и высокой долей (до 90%) и объемом (1,5-2,0 см3/г) микропор.

Известны способы получения пористых углеродных материалов путем окисления, например, гумусных углей, либо их коксов, либо нефтяных коксов азотной кислотой либо серной кислотой с добавлением солей азотистой кислоты (Патент США 4082694, В01J 21/18, С01В 31/08, С01В 31/12, приоритет 04.04.1978; Патент РФ 2206394 С1 В01J 20/20, С01В 31/12, приоритет 20.06.2003). В результате предполагается образование ароматических кислот, многоатомных карбоновых (нафтойной) и многоатомных поликарбоновых кислот (коксовой). Образовавшуюся смесь кислот смешивают в растворителе с гидроксидом металла первой (Ia) или второй (IIa) группы Периодической системы и подвергают активацией в инертной атмосфере. Перед активацией вначале удаляют растворитель путем испарения при медленном повышении температуры. Оптимальная температура активации - 700-800°С. Полученный продукт отмывают от солей металлов первой (Ia) или второй (IIa) группы, сушат на воздухе, а затем при необходимости подвергают контролированному окислительному активированию диоксидом углерода. В результате получают адсорбенты с удельной поверхностью выше 2000 м2/г и объемом микропор не более 1,2 см2/г.

Недостатком данного метода является использование в нем разбавленных азотной и серной кислот, что приводит к образованию большого количества окислов азота и серы, вредных для окружающей среды.

Известен способ получения пористых углеродных материалов из лигноцеллюлозного сырья на примере рисовой шелухи (Yu. Guo, К. Yu, Z. Wang, H. Xu, Carbon, 41 (2003), p.1645-1648). Пиролизованную рисовую шелуху активируют щелочами или карбонатами калия или натрия при 650-800°С в инертной атмосфере в течение 0,5-2 часов. После этого полученный продукт отмывают водой и сушат при 120°С. Углеродный материал обладал удельной поверхностью не более 3000 м2/г и объемом микропор не более 0,64 см3/г. Кроме того, использование карбонатов щелочных металлов не привело к значительному развитию удельной поверхности и образованию микропор.

Наиболее близким к предлагаемому техническому решению, который взят в качестве прототипа, является способ получения активированных углеродных материалов путем двухстадийной активацией лигноцеллюлозосодержащего материала, включая отходы деревопереработки (кору, опилки, щепу и т.п.) и растениеводства (скорлупа орехов, фруктовые косточки и т.п.) (Патент США 5416056, С01В 031/12; B01J 020/20, приоритет 16.05.1995).

Первой стадией является карбонизация лигноцеллюлозного предшественника фосфорной кислотой (Н3PO4) при температуре 150-590°С (оптимальная температура - 430-530°С). Углеродсодержащий предшественник смешивают с раствором Н3PO4 с соотношением кислота/углерод от 0,5:1 до 3:1 (предпочтительное соотношение от 1:1 до 2:1). После удаления растворителя выпариванием смесь карбонизируют при соответствующих температурах в течение 0,5-1,5 часов с последующей отмывкой карбонизированного материала для удаления фосфорной кислоты. Второй стадией процесса является активация полученного карбонизированного материала соединением металла (гидроксидом калия) при температуре 650-980°С (оптимальная температура - 760-930°С). Углеродный материал обрабатывают раствором КОН с соотношением от 0,5:1 до 4:1. Перед активацией растворитель удаляют медленным повышением температуры. Активацию проводят в течение 4 часов в инертной атмосфере с последующей отмывкой горячей водой (80°С) до рН 7,5 и сушкой при 110°С. В результате были получены углеродные материалы с удельной поверхностью не более 2500 м2/г, объемом пор - менее 1,4 см3/г, объем микропор - менее 1,0 см3/г и долей микропор - менее 80% (dпор<2 нм).

Недостатком известного способа является сложная процедура получения, использование большого количества жидких кислых и щелочных отходов. Кроме того, способ, выбранный в качестве прототипа, не позволяет получать наноструктурированные углеродные материалы с удельной поверхностью более 2500 м2/г и объемом микропор более 1 см3/г.

Перед авторами ставилась задача разработать более дешевый и экологически безопасный способ получения наноструктурированного углеродного материала, обладающего высокой удельной поверхностью и микропористостью, из лигноцеллюлозных отходов биомассы, включая отходы растениеводства (шелуха риса, овса, солома пшеницы и других злаков) и деревопереработки (опилки, древесная пыль).

Поставленная задача решается тем, что в способе получения наноструктурированного углеродного материала с высокой удельной поверхностью и микропористостью, включающего карбонизацию лигноцеллюлозного материала с зольностью 8-20 вес.%, последующую щелочную активацию в присутствии карбонатов и/или гидроксидов натрия или калия и отмывку, согласно изобретению что карбонизацию осуществляют при 400-800°С при мольном отношении кислорода воздуха к углероду лигноцеллюлозного материала, равном 0,8-3,0, в течение 1-60 секунд в кипящем слое катализатора или инертного носителя, щелочную активацию осуществляют при 600-1000°С в инертной или восстановительной атмосфере, а отмывку продукта после активации проводят раствором кислоты. При этом в качестве катализатора используют либо нанесенные на оксидные носители оксиды металлов d-элементы 4 и 5 периода Периодической системы, либо их комбинации между собой и с оксидами металлов 3 периода Периодической системы. Причем при щелочной активации карбонаты и/или гидроксиды вводят при их мольном отношении к углероду, равном 0,7-4,0, активацию осуществляют в течение 0,25-4,0 часов, а скорость нагрева до температуры активации составляет 1-20 град./мин.

Технический эффект заявляемого способа заключается в получении наноструктурированных углеродных материалов с более высокими значениями удельной поверхности, суммарного объема пор и объема микропор, в простате и быстроте проведения карбонизации лигноцеллюлозного сырья без использования дополнительных реагентов, а также в возможности проведения карбонизации в автоматическом режиме, что позволяет удешевить процесс получения наноструктурированных углеродных материалов в целом.

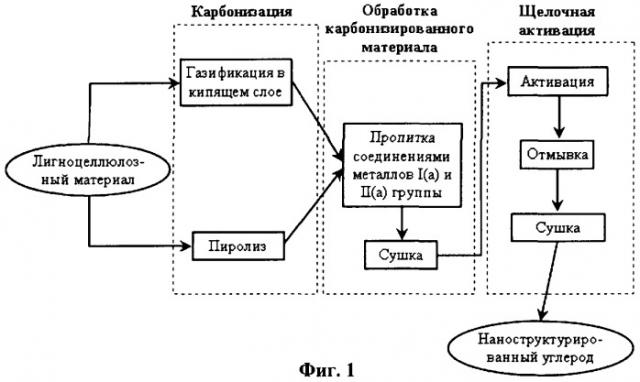

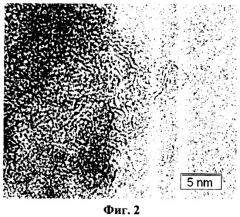

На фиг.1 представлена принципиальная сфера процесса получения наноструктурированного углеродного материала. На фиг.2 представлена фотография высокого разрешения наноструктурированного углерода, поясняющая структуру получаемых углеродных материалов с Sуд.=3360 м2/г, VΣ=2,18 см3/г, Vμ=1,87 см3/г.

Заявляемый способ осуществляется путем двухстадийной переработки лигноцеллюлозного сырья (Фиг.1), включающую первичную карбонизацию биомассы либо пиролизом в инертной атмосфере, либо парциальным окислением в кипящем слое либо катализатора, либо инертного носителя кислородом воздуха с последующей активацией соединениями металлов либо первой (Ia), либо второй (IIa) группы Периодической системы, либо их комбинацией.

Исходная биомасса при необходимости размалывается до размеров 2-5 мм. Карбонизацию углеродсодержащего сырья проводят либо пиролизом в инертной либо восстановительной атмосфере при 300-650°С в течение 0,5-5 часов, либо газификацией (парциальным окислением) в кипящем слое катализатора либо инертного носителя при температуре 400-800°С со временем контакта 0,1-60 секунд и α=0,8-3,0 (α - отношение O2 воздуха к углероду). Оптимальными условиями пиролиза являются температура 400-450°С, поддерживаемая в течение 2-3 часов в токе азота. Газификацию предпочтительно проводить в кипящем слое катализатора при температуре 450-600°С со временем контакта 0,9-1,5 секунды и α˜1.

Следует отметить, что полученные после первой стадии углеродные материалы не имеют какой-либо выраженной микропористой структуры.

Далее углеродные материалы обрабатываются раствором соединений металлов либо первой (Ia) либо второй (IIa) группы Периодической системы, либо их комбинацией в соотношении 50-100 моль/кг, оптимально 70 моль/кг. Полученную смесь сначала упаривают при 110-120°С, затем подвергают активации при температуре 600-1000°С, предпочтительно при 750-900°С, либо в инертной, либо в восстановительной среде водорода или газов, образующихся при пиролизе и взаимодействии углерода с гидроксидами металлов первой (Ia) или второй (IIa). Продукт активации промывают растворами кислот, водой до нейтральной среды для обеспечения полного удаления соединений металлов, содержащихся в виде микропримесей в исходном лигноцеллюлозном сырье. Промытый остаток сушат при 100-120°С до постоянного веса.

Полученный продукт представляет собой наноструктурированный углеродный материал, обладающий высокой удельной поверхностью (2500-4000 м2/г), объемом пор (2-3 см3/г) и высокой долей микропористости до 90% (размер пор менее 2 нм).

Подобной поверхностью могут обладать только графитоподобные монослойные частицы (графены) нанометровых размеров с клеткоподобной структурой отдельных ячеек, состоящие из двух-трех графенов, что подтверждается фотографией (Фиг.2) высокого разрешения (увеличение 3116000 х). (В.Б.Фенелонов. Пористый углерод. Новосибирск, 1995, стр.453).

Заявляемый способ отличается более простым и быстрым способом проведения стадии карбонизации без использования дополнительных реагентов типа фосфорной кислоты и образования кислых жидких отходов. При этом газификация в кипящем слое является экзотермической, что позволяет реализовать энергонезависимый способ получения наноструктурированных углеродных материалов. Полученные предлагаемым способом углеродные материалы имеют более высокие значения удельной поверхности, суммарного объема пор и объема микропор.

Измерения удельной поверхности проводили на установке ASAP-2400 (Micrometrics) по адсорбции азота при 77 К после предварительной тренировки образцов при 300°С и остаточном давлении менее 0,001 мм рт.ст. до прекращения газовыделения без контакта с атмосферой после тренировки. Измерения изотерм адсорбции азота проводили в диапазоне относительных давлений от 0,005 до 0,995 атм и их стандартную обработку с расчетом суммарной поверхности методом БЭТ, объема микропор (с размером менее 2 нм) и поверхности мезопор, остающейся после заполнения микропор (см. С.Грегг, К.С.В.Сигн. Адсорбция, удельная поверхность, пористость. Мир, М., 1984). Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

20 г рисовой шелухи (содержание лигнина - 15 вес.%, целлюлозы - 31%, зольность - 19%) предварительно пиролизуют в статическом реакторе при 400°С в течение 2 часов в токе азота (скорость подачи азота - 5 л/час). После охлаждения карбонизированный углеродный материал (11 г) смешивают с раствором КОН (44 г или 72 моль/кг, что соответствует мольному отношению КОН/С=1,31) и после упаривания воды помещают в статический реактор для дальнейшей активации. Смесь нагревают в токе инертного газа (азота) до 400°С со скоростью 10°С/мин, выдерживают 20 мин и затем нагревают со скоростью 15°С/мин до 800°С и выдерживают при этой температуре 2 часа. После охлаждения карбонизат промывают подогретой до 80°С водой, потом раствором кислоты, потом водой до нейтральной среды. Полученный продукт сушат в сушильном шкафу при температуре 110-120°С до постоянного веса. Выход наноструктурированного углеродного композита составляет 30%. Удельную поверхность (Sуд.), объем пор оценивают по адсорбции азота методом БЭТ, и она составляет 2600 м2/г, суммарный объем пор (VΣ) 1,53 см3/г с долей микропор 81% (Vμ=1,24 см3/г).

Пример 2.

Отличается от примера 1 тем, что в качестве исходного лигноцеллюлозного сырья используется солома пшеницы (содержание лигнина - 10 вес.%, целлюлозы - 40%, зольность - 8%). Пиролиз проводится при 500°С в течение 3 часов в восстановительной среде, создаваемой пиролизными газами. Карбонизированный углеродный материал (10 г) смешивают с раствором КОН и К2СО3 (35 г КОН и 45 г К2СО3 или в сумме 95 моль/кг, что соответствует мольному отношению КОН/С=1,52). При дальнейшей активации смесь нагревают в восстановительной среде (объемная смесь N2/H2=4/1) до 450°С со скоростью 8°С/мин, выдерживают 40 мин и затем нагревают со скоростью 20°С/мин до 750°С и выдерживают при этой температуре 3 часа. Конечный выход 40%. Sуд.=2550 м2/г, VΣ=1,77 см3/г, Vμ=1,51 см3/г, доля микропор - 85%.

Пример 3.

Отличается от примера 1 тем, что предварительную карбонизацию рисовой шелухи проводят в реакторе с кипящим слоем нанесенного медно-хромового катализатора следующего состава: 1,75% (вес.) CuO + 3,5% MgO + 6,5% Cr2O3, нанесенного на γ-Al2О3 при температуре 450°С, со временем контакта 2,5 сек и α˜1,5. Активацию проводят при 600°С в течение 4 часов. Скорость нагрева до температуры активации составляет 1°С/мин. При карбонизации используют нанесенный медно-хромовый катализатор следующего состава: 1,75% (вес.) CuO + 3,5% MgO + 6,5% Cr2O3, нанесенные на γ-Al2О3. Конечный выход 25%. Sуд.=2960 м2/г, VΣ=1,8 см3/г, Vμ=1,62 см3/г, доля микропор - 90%.

Пример 4.

Отличается от примера 3 тем, что карбонизацию в кипящем слое проводят при температуре 500°С, со временем контакта 1 сек и α˜2,5. Температура активации составляет 800°С, скорость нагрева - 10°С/мин. Конечный выход 25%. Sуд.=3360 м2/г, VΣ=2,18 см3/г, Vμ=1,87 см3/г, доля микропор - 86%.

Пример 5.

Отличается от примера 4 тем, что в качестве исходного лигноцеллюлозного сырья используют шелуху овса (содержание лигнина - 12 вес.%, целлюлозы - 35%, зольность - 10%). Карбонизацию проводят в кипящем слое инертного носителя (речной песок). Конечный выход 30%. Sуд.=2930 м2/г, VΣ=1,83 см3/г, Vμ=1,57 см3/г, доля микропор - 86%.

Пример 6.

Отличается от примера 4 тем, что карбонизацию проводят в кипящем слое железо-марганцевого катализатора, следующего состава: 1,25% (вес.) Fe2O3 + 1,25% MnO2, нанесенные на γ-Al2О3. Щелочную активацию карбонизированного материала проводят при конечной температуре 900°С. Выход 20%. Sуд.=3210 м2/г, VΣ=2,97 см3/г, Vμ=1,48 см3/г, доля микропор - 50%.

Пример 7.

Отличается от примера 4 тем, что щелочную активацию карбонизированного материала проводят при конечной температуре 750°С. Выход 28%. Sуд.=3450 м2/г, VΣ=2,01 см3/г, Vμ=1,68 см3/г, доля микропор - 84%.

Пример 8.

Отличается от примера 4 тем, что карбонизацию в кипящем слое проводят при температуре 600°С, со временем контакта 10 сек и α˜1. Карбонизированный углеродный материал (15 г) смешивают с раствором КОН и NaOH (соотношение KOH/NaOH=2:1, 50,4 г КОН и 18 г NaOH в сумме 90 моль/кг, соответствует мольному отношению KOH + NaOH/C=0,7). Полученную смесь активируют при пропускании смеси азота и водорода в соотношении 4:1 по объему (общий поток 5 л/ч). Конечный выход 21%. Sуд.=3910 м2/г, VΣ=2,86 см3/г, Vμ=1,93 см3/г, доля микропор - 68%.

Пример 9.

Отличается от примера 1 тем, что в качестве исходного лигноцеллюлозного сырья используют опилки березы (содержание лигнина - 20 вес.%, целлюлозы - 41%, зольность - 0,4%). Конечный выход 40%. Sуд.=1850 м2/г, VΣ=1,2 см3/г, Vμ=0,71 см3/г, доля микропор - 59%.

Пример 10.

Отличается от примера 4 тем, что карбонизацию проводят в кипящем слое катализатора при температуре 400°С, со временем контакта 60 секунд и α˜0,8. Карбонизированный углеродный материал (15 г) смешивают с 110 г NaOH, что соответствует 260 моль/кг или мольному отношению NaOH/C=4,0). Температура активации составляет 1000°С, скорость нагрева - 15°С/мин. После достижения температуры активации смесь сплавлялась в течение 0,25 часа. Конечный выход 41%. Sуд.=2850 м2/г, VΣ=2,55 см3/г, Vμ=1,47 см3/г, доля микропор - 58%.

Пример 11.

Отличается от примера 4 тем, что карбонизацию проводят в кипящем слое инертного носителя (речной песок) при температуре 800°С со временем контакта 1 секунда и α˜3,0. Конечный выход 25%. Sуд.=2380 м2/г, VΣ=1,54 см3/г, Vμ=1,2 см3/г, доля микропор - 78%.

Как видно из приведенных примеров, предлагаемый способ позволяет получать из лигноцеллюлозного материала путем карбонизации (пиролизом или газификацией в кипящем слое) и активацией наноструктурированный углеродный материал, обладающий высокой удельной поверхностью и микропористостью.

Материал, полученный по предлагаемому способу, может найти широкое применение в качестве сорбента, а также носителя для различных типов катализаторов.

1. Способ получения наноструктурированного углеродного материала с высокой удельной поверхностью и микропористостью, включающий карбонизацию лигноцеллюлозного материала с зольностью 8-20 вес.%, последующую щелочную активацию в присутствии карбонатов и/или гидроксидов натрия или калия и отмывку, отличающийся тем, что карбонизацию осуществляют при 400-800°С при мольном отношении кислорода воздуха к углероду лигноцеллюлозного материала, равном 0,8-3,0, в течение 1-60 с в кипящем слое катализатора или инертного носителя, щелочную активацию осуществляют при 600-1000°С в инертной или восстановительной атмосфере, а отмывку продукта после активации проводят раствором кислоты.

2. Способ по п.1, отличающийся тем, что в качестве катализатора используют либо нанесенные на оксидные носители оксиды металлов d-элементов 4 и 5 периода Периодической системы, либо их комбинации между собой и с оксидами металлов 3 периода Периодической системы.

3. Способ по п.1, отличающийся тем, что при щелочной активации карбонаты и/или гидроксиды вводят при их мольном отношении к углероду, равном 0,7-4,0.

4. Способ по п.1, отличающийся тем, что активацию осуществляют в течение 0,25-4,0 ч.

5. Способ по п.4, отличающийся тем, что скорость нагрева до температуры активации составляет 1-20 град./мин.