Способ переработки кобальтоносных железо-марганцевых океанических образований (его варианты)

Иллюстрации

Показать всеИзобретение относится к области обогащения полезных ископаемых и может быть использовано при переработки кобальтоносных железо-марганцевых океанических образований (корок и конкреций), добываемых со дна мирового океана и содержащих помимо марганца, кобальта и железа также никель, медь, благородные и редкие металлы. Способ переработки кобальтоносных железо-марганцевых океанических образований включает дробление, измельчение, классификацию и последующие выделения марганца и цветных металлов. По первому варианту способа после классификации из фракции -0,5+0,074 мм осуществляют выделение марганца и цветных металлов гравитационным обогащением на концентрационном столе, с последующей трехстадийной магнитной сепарацией легкой фракции концентрационного стола. При этом напряженность магнитного поля сепаратора на первой стадии составляет от 3500 до 4000 эрстед, на второй от 6500 до 7200 эрстед и на третьей от 8000 до 8200 эрстед, причем марганец и цветные металлы извлекают в магнитную фракцию третьей стадии. По второму варианту способа классификацию осуществляют на фракции -12+0,5 и -0,5+0,074 мм, а выделение марганца и цветных металлов осуществляют из полученных фракций гравитационным обогащением на отсадочных машинах из фракции -12+0,5 мм и на концентрационных столах из фракции -0,5+0,074 мм. При этом марганец и цветные металлы извлекают в легкие фракции гравитационного обогащения, которые направляют на химико-металлургическую доводку. Процесс переработки по обоим вариантам способа осуществляют в модуле на дне океана. Технический результат - повышение извлечения в коллективный концентрат марганца, кобальта, никеля и меди, снижение экологической напряженности дна Мирового океана, сокращение объема материала, поднимаемого со дна океана. 2 н.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к области обогащения полезных ископаемых и может быть использовано при переработке кобальтоносных железо-марганцевых океанических образований, добываемых со дна мирового океана и содержащих помимо марганца, кобальта и железа также никель, медь, благородные и редкие металлы. Среди полезных ископаемых океана кобальтоносные железо-марганцевые корковые образования (КЖМК) представляют собой самостоятельный промышленный рудный тип, имеющий огромное экономическое и политическое значение.

Известен способ переработки образований (КЖМК), включающий измельчение, восстановительный обжиг и гидрометаллургическую переработку сырья с получением марганца, кобальта и никеля (см. «Геология и минеральные ресурсы мирового океана, Интерморгео, Варшава, 1990, стр.646-648»). Недостатком этого способа являются значительные энергетические затраты на обжиг и сушку исходного измельченного материала, а также необходимость переработки 100% массы материала по химико-металлургической технологии.

Наиболее близким по технической сущности и достигаемому результату к описываемым изобретениям является способ переработки кобальтоносных железо-марганцевых океанических образований, включающий дробление, измельчение, классификацию и последующие выделения марганца и цветных металлов (см. Патент России №2261923, кл. С22В 3/08 от 31.05.2004 г.).

К недостаткам известного способа следует отнести невысокие технологические показатели процесса и необходимость вовлечения в переработку всей массы исходного материала.

Технической задачей изобретений является создание технологии переработки кобальтоносных железо-марганцевых океанических образований на основе предварительного глубокого обогащения с получением коллективного концентрата для последующего химико-технологического процесса при снижении его массы в 2,5-3 раза.

Поставленная техническая задача решается таким образом, что в способе переработки кобальтоносных железо-марганцевых океанических образований по I варианту, включающем дробление, измельчение, классификацию и последующие выделения марганца и цветных металлов, последнее осуществляют предварительным гравитационным обогащением на концентрационном столе из фракции -0,5+0,074 мм с последующей трехстадийной магнитной сепарацией легкой фракции концентрационного стола, при этом напряженность магнитного поля сепаратора на первой стадии составляет от 3500 до 4000 эрстед, на второй - от 6500 до 7200 эрстед и на третьей - от 8000 до 8200 эрстед, а марганец и цветные металлы извлекают в магнитную фракцию третьей стадии.

В способе переработки кобальтоносных железо-марганцевых океанических образований по II варианту, включающем дробление, измельчение, классификацию и последующее выделение марганца и цветных металлов, последнее осуществляют предварительным гравитационным обогащением на отсадочных машинах из фракции -12+0,5 мм и на концентрационных столах из фракции -0,5+0,074 мм, при этом марганец и цветные металлы извлекают в легкие фракции гравитационного обогащения, которые направляют на химико-металлургическую доводку.

Процесс переработки по I и II вариантам проводят в модуле на дне океана.

Сущность изобретения заключается в следующем:

После операции дробления, измельчения и классификации каждый класс крупности исходного материала поступает на гравитационное обогащение с использованием процесса концентрации на столе КЦ-30 с перечисткой концентратов и контрольным обогащением хвостов. При этом в тяжелую фракцию переходят минералы субстрата, а в легкую (хвосты стола) фракцию минералы с повышенным содержанием марганца и цветных металлов.

Результаты гравитационного обогащения классифицированного материала на концентрационном столе позволяют сделать следующие выводы:

- извлечение марганца (и соответственно цветных металлов) в легкую фракцию концентрационного стола, направляемую на магнитную сепарацию, при обогащении всех трех классов высокое (78-81%), однако с понижением тонины помола степень концентрации ценных компонентов снижается с 20 до 11%;

- при обогащении крупных классов (0,5+0,3 мм.) и (-0,3+0,15 мм) обогащенный марганцем (и соответственно кобальтом и др. цветными металлами) продукт (конечные хвосты концентрационного стола) практически в два раза богаче исходного при содержании железа на уровне исходного;

- при обогащении мелкого класса (-0,15+0,044 мм) наблюдается лишь незначительное повышение содержания марганца в легкой фракции концентрационного стола на 3-4% по сравнению с исходным материалом;

- при разработке принципиальной схемы обогащения исходного материала рекомендуется на концентрационный стол направлять более широкий по крупности класс -0,5+0,074 мм.

Последующий процесс магнитной сепарации осуществляется в пределах напряженности магнитного поля от 3500 до 8200 эрстед в три стадии. При проведении исследований на каждом классе крупности было уставлено, что в немагнитную фракцию выделяются легкие минералы фазы субстрата, а сильно магнитную фракцию (от 3500 до 5000 эрстед) - железистые образования с пониженным содержанием марганца и цветных металлов, в слабомагнитную фракцию (от 7200 до 8200 эрстед) - более богатый марганцем и цветными металлами продукт.

Анализ результатов трехстадийной магнитной сепарации обогащенных продуктов концентрационного стола (по классам крупности) позволяет установить следующее:

- в диапазоне напряженности магнитного поля сепаратора от 3500 до 5500 эрстед из всех трех классов крупности удалось выделить отвальные по марганцу и цветным металлом хвосты, содержащие от 3,2 до 5,4% марганца (магнитная фракция) с низкими потерями в них ценных компонентов (0,7-2,0% от руды);

- немагнитные фракции от всех классов крупности представляют собой отвальные хвосты с содержанием марганца от 1,5 до 3,0%, с потерями в них ценных компонентов (0,1 до 0,5% от руды);

- в диапазоне напряженности магнитного сепаратора от 5500 до 7200 эрстед из класса -0,5+0,3 мм выделен промежуточный марганцевый продукт с содержанием 10,6% марганца и цветным металлам 1,5% (от руды);

- в диапазоне напряженности магнитного сепаратора от 7200 до 8200 эрстед выделен наиболее богатый по марганцу и цветным металлампродукт (слабомагнитная фракция) с содержанием марганца в среднем 20% и кобальта 0,53% при извлечении 65-70% от руды, соответственно направляемой на химико-металлургическую переработку.

В результате проведенных исследований было установлено, при определенном минеральном составе океанических корковых образований (отсутствие слабомагнитных марганцевых минералов) выделение марганца и цветных металлов осуществляют из фракции -12+0,5 мм гравитационным обогащением на отсадочных машинах, а из фракции -0,5+0,074 мм - на концентрационных столах, при этом марганец и цветные металлы извлекают в легкие фракции гравитационного обогащения (II вариант).

С целью сокращения в 3,5-4,0 раза объема поднимаемого со дна океана и обогащенного материала, содержащего марганец и цветные металлы для последующего химико-металлургического процесса, а также снижения экологической напряженности дна Мирового океана переработку исходного материала по обоим вариантам осуществляют в модуле на дне океана.

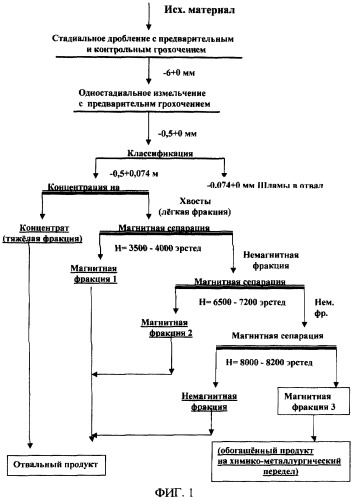

Пример конкретной реализации изобретения поясняется со ссылкой на графический материал, где на фиг.1 изображена схема и основные параметры процессов переработки кобальтоносных железомарганцевых океанических образований (вариант I).

Исследования производились на представительной пробе содержащей 10,5% марганца, 0,27% кобальта, 0,24% никеля и 0,08% меди. После операций дробления, измельчения и классификации фракция -0,5+0,074 мм поступала на предварительное гравитационное обогащение с использованием концентрационного стола. Легкая фракция концентрационного стола поступала на трехстадиальную магнитную сепарацию, при этом напряженность магнитного поля на первой стадии составляла 3500-4000 эрстед, на второй - 6500-7200 эрстед и на третьей - 8000-8200 эрстед. В результате трехстадиальной магнитной сепарации марганец и цветные металлы извлекают в магнитную фракцию на третьей стадии.

В табл.1 приведены данные, подтверждающие обоснованность описываемого изобретения - способа переработки кобальтоносных железомарганцевых океанических образований (по первому варианту) в сравнении с аналогом и прототипом (опыты 1 и 2). Анализ полученных результатов показывает, что только при оптимальных условиях описываемого способа (опыты 3, 4, 5) достигается высокое извлечение в коллективный концентрат марганца (63-67%), кобальта (63-69%), никеля (77-90%) и меди (56-61%) при минимальном его выходе 30-35% (по массе), поступающем на химико-металлургическую доводку до товарных продуктов. При выходе за нижние пределы оптимальных значений (опыт 6 и 9) технологические показатели значительно снижаются, а при выходе за верхние пределы (опыты 7 и 8 ) практически не изменяются.

По второму варианту пример конкретной реализации изобретения поясняется со ссылкой на чертежи, где на фиг.2 изображена схема переработки кобальтоносных железо-марганцевых океанических образований (на той же пробе, что и по первому варианту). После операций дробления, измельчения и классификации фракция -12+0,5 мм направлялись на гравитационное обогащения методом отсадки, а фракция -0,5+0,074 мм на концентрационный стол. В результате проведения процесса обогащения марганец и цветные металлы извлекают в легкие фракции гравитационных методов.

В табл.2 приведены данные, подтверждающие обоснованность описываемого изобретения - способа переработки кобальтоносных железо-марганцевых океанических образований (по второму варианту) в сравнении с аналогом и прототипом (опыты 1 и 2). Анализ полученных результатов показывает, что только при оптимальных условиях описываемого способа (опыты 3) достигается высокое извлечение в коллективный концентрат марганца (63,8%), кобальта (66,0%),никеля (86,6%) и меди (57,7%) при минимальном его выходе 33% (по массе), поступающем на химико-металлургическую доводку до товарных продуктов.

Таким образом, использование описываемого изобретения решает проблему комплексной переработки кобальтоносных железо-марганцевых океанических образований за счет высокого извлечения марганца, кобальта, никеля и меди в коллективный концентрат, поступающий на химико-металлургическую переработку до товарных продуктов, при одновременном снижении его выхода (по массе) до 30-35%

| Таблица 1Сравнительные результаты переработки кобальтоносных железо-марганцевых океанических образований по аналогу, прототипу и изобретению (вариант 1) | ||||||||||

| Опыт №1 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 80,0 | 12,0 | 0,29 | 0,26 | 0,19 | 95,5 | 85,9 | 86,7 | 90,0 | По способу аналога |

| Хвосты | 20,0 | 2,25 | 0,19 | 0,16 | 0,04 | 4,5 | 14,1 | 13,3 | 10,0 | |

| Шламы | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 | |

| Опыт №2 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 64,0 | 14,0 | 0,32 | 0,29 | 0,1 | 85,3 | 75,9 | 77,3 | 80,0 | По способу прототипа |

| Хвосты | 19,0 | 5,7 | 0,25 | 0,20 | 0,05 | 4,3 | 6,7 | 6,5 | 7,0 | |

| Шламы | 7,0 | 6,5 | 0,26 | 0,24 | 0,08 | 10,4 | 17,4 | 16,2 | 13,0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 | |

| Опыт №3 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 33,0 | 20,0 | 0,56 | 0,61 | 0,15 | 62,9 | 68,4 | 84,0 | 61,9 | По предложенному способу Фракция -0,5+0,044На первой стадии 3500 эрстедНа второй стадии 6500 эрстедНа третьей стадии 8000 эрстед |

| Хвосты | 37,0 | 4,6 | 0,10 | 0,02 | 0,02 | 16,2 | 13,8 | 14,7 | 8,1 | |

| Шламы | 30,0 | 7,3 | 0,16 | 0,10 | 0,08 | 20,9 | 17,8 | 1,3 | 30,0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 |

| Продолжение таблицы 1 | ||||||||||

| Опыт №4 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 35 | 19,6 | 0,53 | 0,62 | 0,13 | 66,1 | 68,7 | 90,4 | 56,88 | По предложенному способу Фракция -0,5+0,044На первой стадии 3800 эрстедНа второй стации 6800 эрстедНа третьей стадии 8100 эрстед |

| Хвосты | 38 | 4,2 | 0,09 | 0,05 | 0,04 | 15,1 | 12,6 | 7,91 | 19,0 | |

| Шламы | 27 | 7,8 | 0,19 | 0,18 | 0,08 | 18,8 | 18,7 | 1,69 | 24,125 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 | |

| Опыт №5 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 31,0 | 22,7 | 0,55 | 0,63 | 0,14 | 67,0 | 63,1 | 81,4 | 54,2 | По предложенному способу Фракция -0,5+0,044На первой стадии 4000 эрстедНа второй стадии 7200 эрстедНа третьей стадии 8200эрстед |

| Хвосты | 40,0 | 4,0 | 0,15 | 0,02 | 0,03 | 15,2 | 21,9 | 4,1 | 16,8 | |

| Шламы | 29,0 | 6,4 | 0,14 | 0,12 | 0,08 | 17,8 | 15,0 | 14,5 | 29,0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 | |

| Опыт №6 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 40,0 | 16,4 | 0,45 | 0,53 | 0,11 | 62,5 | 66,7 | 88,3 | 55,0 | По предложенному способу Фракция -0,5+0,044На первой стадии 3400 эрстедНа второй стадии 6400 эрстедНа третьей стадии 7900 эрстед |

| Хвосты | 38,0 | 6,0 | 0,16 | 0,02 | 0,05 | 21,6 | 22,7 | 2,5 | 23,0 | |

| Шламы | 22,0 | 7,6 | 0,13 | 0,10 | 0,08 | 15,9 | 10,6 | 9,2 | 22,0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 |

| Продолжение таблицы 1 | ||||||||||

| Опыт №7 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 32,0 | 19,8 | 0,51 | 0,58 | 0,13 | 60,3 | 60,4 | 77,3 | 52,0 | По предложенному способу Фракция -0,5+0,044На первой стадии 4100 эрстедНа второй стадии 7300 эрстедНа третьей стадии 8300 эрстед |

| Хвосты | 37,0 | 4,4 | 0,14 | 0,03 | 0,04 | 15,5 | 18,9 | 4,6 | 17,0 | |

| Шламы | 31,0 | 8,2 | 0,18 | 0,14 | 0,08 | 24,2 | 20,7 | 18,1 | 31,0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 | |

| Опыт №8 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 39,0 | 17,0 | 0,49 | 0,60 | 0,12 | 64,6 | 70,8 | 58,5 | По предложенному способу Фракция -0,6+0,05На первой стадии 3800 эрстедНа второй стадии 6800 эрстедНа третьей стадии 8100 эрстед | |

| Хвосты | 37,0 | 5,2 | 0.12 | 0,53 | 0,04 | 18,5 | 16,8 | 17,5 | ||

| Шламы | 24,0 | 7,4 | 0,14 | 0,11 | 0,08 | 16,9 | 12,4 | 24,0 | ||

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 | |

| Опыт №9 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 33,0 | 18,8 | 0,50 | 0,61 | 0,12 | 59,1 | 61,1 | 83,9 | 49,5 | По предложенному способу Фракция 10,4-+0,035На первой стадии 3800 эрстедНа второй стадии 6800 эрстедНа третьей стадии 8100 эрстед |

| Хвосты | 36,0 | 5,6 | 0,18 | 0,01 | 0,04 | 19,4 | 24,0 | 1,9 | 19,5 | |

| Шламы | 31,0 | 7,3 | 0,13 | 0,11 | 0,08 | 21,5 | 14,9 | 14,2 | 31,0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 |

| Таблица 2Сравнительные результаты переработки кобальтоносных железо-марганцевых океанических образований по аналогу, прототипу и изобретению (вариант 2) | ||||||||||

| Опыт№1 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 80,0 | 12,0 | 0,29 | 0,26 | 0,19 | 95,5 | 85,9 | 86,7 | 90,0 | По способу аналога |

| Хвосты | 20,0 | 2,25 | 0,19 | 0,16 | 0,04 | 4,5 | 14,1 | 13,3 | 10,0 | |

| Шламы | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 | |

| Опыт №2 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 64,0 | 14,0 | 0,32 | 0,29 | 0,1 | 85,3 | 75,9 | 77,3 | 80,0 | По способу прототипа |

| Хвосты | 19,0 | 5,7 | 0,25 | 0,20 | 0,05 | 4,3 | 6,7 | 6,5 | 7,0 | |

| Шламы | 7,0 | 6,5 | 0,26 | 0,24 | 0,08 | 10,4 | 17,4 | 16,2 | 13,0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 |

| Продолжение таблицы 2 | ||||||||||

| Опыт №3 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 33,0 | 20,3 | 0,54 | 0,63 | 0,14 | 63,8 | 66,0 | 86,6 | 57,7 | По предложенному способу:Отсадка из фракции-12+0,5 концентрация на столе из фракции-0,5+0,044 |

| Хвосты | 38,0 | 4,6 | 0,15 | 0,008 | 0,03 | 16,6 | 21,1 | 1,3 | 13,3 | |

| Шламы | 29,0 | 7,1 | 0,12 | 0,10 | 0,08 | 19,6 | 12,9 | 12,1 | 29,0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 | |

| Опыт №4 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 38,0 | 19,1 | 0,52 | 0,58 | 0,11 | 69,1 | 73,2 | 52,2 | По предложенному способуОтсадка из фракции -10+0,4концентрация на столе из фракции-0,4+0,065 | |

| Хвосты | 35,0 | 3,9 | 0,11 | 0,54 | 0,05 | 13,1 | 14,8 | 20,8 | ||

| Шламы | 27,0 | 6,9 | 0,12 | 0,10 | 0,08 | 17,8 | 12,0 | 27,0 | ||

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 | |

| Опыт №5 | ||||||||||

| Продукты переработки | выход | Содержание | Извлечение | Условия опыта | ||||||

| Mn | Co | Ni | Cu | Mn | Со | Ni | Cu | |||

| Концентрат обогащения на металлургический передел | 34,8 | 18,9 | 0,50 | 0,57 | 0,11 | 61,2 | 63,0 | 80,7 | 46,7 | По предложенному способуОтсадка из фракции-13+0,6концентрация на столе из фракции-0,6+0,085 |

| Хвосты | 37,0 | 5,4 | 0,16 | 0,04 | 0,05 | 19,2 | 22,0 | 6,0 | 24,3 | |

| Шламы | 29,0 | 7,1 | 0,14 | 0,11 | 0,08 | 19,6 | 15,0 | 13,3 | 29,0 | |

| Исходный материал | 100,0 | 10,5 | 0,27 | 0,24 | 0,08 | 100,0 | 100,0 | 100,0 | 100,0 |

1. Способ переработки кобальтоносных железо-марганцевых океанических образований, включающие дробление, измельчение, классификацию и последующие выделения марганца и цветных металлов, отличающийся тем, что после классификации из фракции -0,5+0,074 мм осуществляют выделение марганца и цветных металлов гравитационным обогащением на концентрационном столе с последующей трехстадийной магнитной сепарацией легкой фракции концентрационного стола, при этом напряженность магнитного поля сепаратора на первой стадии составляет от 3500 до 4000 Э, на второй от 6500 до 7200 Э и на третьей от 8000 до 8200 Э, причем марганец и цветные металлы извлекают в магнитную фракцию третьей стадии.

2. Способ переработки кобальтоносных железо-марганцевых океанических образований, включающий дробление, измельчение, классификацию и последующее выделения марганца и цветных металлов, отличающийся тем, что классификацию осуществляют на фракции -12+0,5 и -0,5+0,074 мм, а выделение марганца и цветных металлов осуществляют из полученных фракций гравитационным обогащением на отсадочных машинах из фракции -12+0,5 мм и на концентрационных столах из фракции -0,5+0,074 мм, при этом марганец и цветные металлы извлекают в легкие фракции гравитационного обогащения, которые направляют на химико-металлургическую доводку.

3. Способ по п.1 или 2, отличающийся тем, что процесс переработки осуществляют в модуле на дне океана.