Строгальный резец

Иллюстрации

Показать всеИзобретение относится к области обработки материалов резанием, гравированию рельефных структур. Резец содержит хвостовик и режущую часть в виде трехгранной усеченной пирамиды с боковыми гранями, расположенными под острым углом к продольной оси симметрии хвостовика, меньшее основание которой является вершиной резца. Для повышения производительности упомянутая усеченная пирамида выполнена правильной, а каждая из боковых граней усеченной пирамиды предназначена для использования в качестве передней поверхности в зависимости от ее пространственного положения относительно направления резания. Ось симметрии режущей части может быть совмещена с продольной осью симметрии хвостовика. 1 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к области обработки материалов резанием (строганием) преимущественно на станках с числовым программным управлением (ЧПУ) и может быть использовано, например, для гравирования рельефных структур рисунков на металлографских формах (используемых при изготовлении печатной продукции с высокой степенью защиты от подделки, в частности денежных знаков), где необходимо осуществлять процесс резания по траекториям, имеющим ломаные участки и/или участки с малыми радиусами сопряжения.

Наиболее близким по технической сущности и достигаемому результату к заявленному объекту изобретения является строгальный резец, а также технологические особенности его работы, описанные ниже.

Из уровня техники известен способ формирования рельефа в функциональном слое изделия посредством обработки строганием. согласно которому путем, по меньшей мере, одного технологического прохода резца осуществляют удаление припуска в функциональном слое изделия посредством использования строгального резца. Последний содержит хвостовик и режущую часть, выполненную в виде трехгранной пирамиды с поперечным сечением в форме равнобедренного треугольника. При этом перед началом обработки (а также при изменении направления резания на противоположное, в области ломаных участков траектории резания и в области участков траектории резания сопрягаемых с малым радиусом кривизны) осуществляют поворот резца вокруг продольной оси симметрии его хвостовика на регламентируемый направлением траектории резания угол. Поворот резца осуществляют с обеспечением оптимизации пространственного положения его передней поверхности относительно поверхности резания в процессе продолжения прохода. При этом в качестве передней поверхности режущей части может быть использована лишь одна грань пирамиды (RU, №2179094, 2002 г., фиг.22 и 25).

Основным недостатком описанной выше конструкции строгального резца (с учетом используемой в настоящее время технологии формирования рельефа в функциональном слое изделия посредством обработки строганием на станках с ЧПУ) является ограничение примерно в 25° на разворот резца (без подъема, т.е. в материале удаляемого припуска) в процессе строгания. Объясняется это тем, что поперечное сечение режущей части резца представляет собой вытянутый равнобедренный треугольник. Данная форма резца ограничивает угол его разворота на месте (в объеме снимаемого припуска) без подъема резца, поскольку свободная задняя кромка врезается в материал припуска, отгибается и разрушается. Это приводит к необходимости поднимать резец над верхней плоскостью функциональной поверхности при изменении направления резания, например, на ломаных участках траектории резания.

В связи с тем, что у станка с ЧПУ скорость поворота резца значительно меньше скорости перемещения по координатам X, У, Z, примерно 50% времени (при подъеме и повороте резца и/или при его повороте непосредственно в материале удаляемого припуска) станок работает вхолостую, т.е. снижается производительность технологического процесса.

В основу настоящего изобретения была положена задача создания такой конструкции строгального резца (применительно к соответствующей специальной технологии формирования рельефа в функциональном слое изделия посредством обработки строганием), которая позволила бы в значительной степени повысить производительность процесса строгания за счет снятия ограничения на угол поворота резца в процессе резания без его подъема над верхней плоскостью функционального слоя изделия.

Поставленная задача решена посредством того, что в строгальном резце, содержащем хвостовик и режущую часть, выполненную в виде трехгранной пирамиды, согласно изобретению режущая часть выполнена в виде усеченной пирамиды, меньшее основание которой является «вершиной» резца, а каждая из ее боковых граней расположена под острым углом к продольной оси симметрии хвостовика и функционально может являться передней поверхностью, в зависимости от пространственного положения этой грани относительно направления резания.

Оптимально режущую часть выполнять в виде правильной усеченной пирамиды, продольная ось симметрии которой совмещена с продольной осью симметрии хвостовика.

Изобретение поясняется графическими материалами.

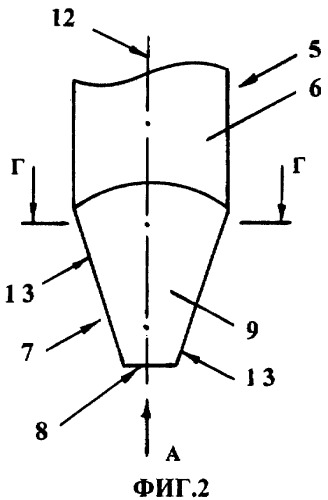

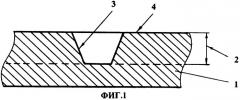

Фиг.1 - обозначение элементов структуры рельефа в функциональном слое изделия.

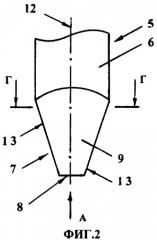

Фиг.2 - общий вид строгального резца с режущей частью в виде правильной усеченной пирамиды со стороны одной из передних поверхностей.

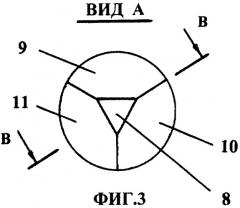

Фиг.3 - вид А по фиг.2.

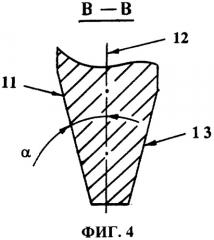

Фиг.4 - сечение В-В по фиг.3.

Фиг.5 - сечение Г-Г по фиг.2.

Фиг.6 - схематичное изображение технологии резания на ломаных участках траектории резания при внутреннем угле ϕ меньше 90°, но не равном 60°.

Фиг.7 - схематичное изображение технологии резания на ломаных участках траектории резания при внутреннем угле ϕ, равном 60°.

Фиг.8 - схематичное изображение технологии резания на ломаных участках траектории резания при внутреннем угле ϕ, равном 90°.

Фиг.9 - схематичное изображение технологии резания на ломаных участках траектории резания при внутреннем угле ϕ более 90°.

Фиг.10 - схематичное изображение технологии резания на ломаных участках траектории резания при внешнем угле ϕ более 180°.

Фиг.11 - схематичное изображение технологии резания при изменении направления резания на противоположное (обратный ход резца, траектория обратного хода обозначена штрихпунктирной линией).

Фиг.12 - оптимальное положение передней поверхности резца относительно поверхности резания.

Формирование рельефа в функциональном слое изделия посредством обработки строганием с использованием строгального резца заявленной конструкции осуществляют следующим образом.

Во-первых, целесообразно отметить, что согласно настоящего изобретения под термином «изделие» 1, как правило, понимается металлографская форма, содержащая законченную гравюру из набора канавок и выступов (рельефа), программно сформированных методами компьютерной графики (до начала технологической обработки) и обеспечивающих требуемое качество оттисков после практической реализации этого рельефа в функциональном слое 2 изделия 1 (фиг.1).

На фиг.1 графических материалов также позиционно обозначены поверхность 3 резания и верхняя плоскость 4 функционального слоя 2.

Следует отметить, что технология обработки, практически реализуемая посредством строгального резца 5 заявленной конструкции, также имеет свои специфические (описанные ниже) особенности, связанные с конструктивными особенностями заявленного резца 5.

Заявленный строгальный резец 5 содержит хвостовик 6 и режущую часть 7, выполненную в виде трехгранной усеченной пирамиды (преимущественно правильной), меньшее основание которой является «вершиной» 8 резца 5, а каждая из ее боковых граней 9, 10, 11 расположена под острым углом α к продольной оси 12 симметрии хвостовика 6 и предназначена для использования в качестве передней поверхности резца 5 (в зависимости от пространственного положения этой грани 9, или 10, или 11 относительно направления V резания).

Продольная ось 12 симметрии хвостовика (в оптимальном конструктивном исполнении резца 5) совмещена с продольной осью симметрии режущей части 7.

Ребра пирамиды, функционально являющиеся боковыми режущими кромками 13, пересекаются в пространстве с продольной осью симметрии режущей части 7 (или осью 12 хвостовика, что адекватно) под острым углом.

Способ формирования рельефа в функциональном слое 2 изделия 1 посредством обработки строганием с использованием строгального резца заявленной конструкции (согласно одного из вариантов) реализуют следующим образом. Путем, по меньшей мере, одного прохода резца 5 осуществляют удаление припуска в функциональном слое 2 посредством использования строгального резца 5, содержащего хвостовик 6 и режущую часть 7. Последняя выполнена в виде правильной трехгранной усеченной пирамиды. При этом перед началом обработки, а также при изменении направления резания на противоположное и в области ломаных участков (а также в области участков с малыми радиусами сопряжения) траектории 14 резания осуществляют поворот (по стрелке ω) резца 5 вокруг продольной оси 12 симметрии хвостовика 6 на регламентируемый направлением траектории 14 резания угол с обеспечением оптимизации пространственного положения передней поверхности (т.е. граней 9 или 10, или 11) резца 5 относительно поверхности 3 резания. При изменении направления резания на противоположное и в зоне ломаных участков траектории 14 резания (а также на участках с малым радиусом сопряжения) в качестве передней поверхности резца 5 используют ту грань 9, или 10, или 11 режущей части 7, которую (путем упомянутого поворота резца 5) необходимо развернуть на минимальный угол для оптимизации ее пространственного положения относительно поверхности 3 резания для осуществления процесса продолжения данного прохода.

Оптимизацию пространственного положения передней поверхности (т.е. одной из граней 9, 10, 11) резца 5 относительно поверхности 3 резания осуществляют путем ее (т.е. передней поверхности) установки под тупым углом θ относительно поверхности 3 резания, величина которого менее 120°. В противном случае другая грань будет касаться (скользить) по уже обработанной поверхности.

Отдельным серьезным вопросом является процесс стружкоотвода из зоны резания. Из-за наклона передней поверхности (грани) режущей части материал припуска будет выдавливаться по ходу резания и, возможно, будет приводить к образованию заусенцев (наклепа) на поверхности функционального слоя. Однако если передняя поверхность резца будет пространственно ориентирована под тупым углом θ к поверхности резания, то отвод стружки будет происходить в сторону обработанной области.

Перед упомянутым поворотом резца 5 на угол, превышающий 25°, можно осуществлять подъем резца 5 с обеспечением выхода его «вершины» 8 на верхнюю плоскость 4 функционального слоя 2. После этого обеспечивать поворот резца 5 на регламентируемый направлением продолжения траектории 14 резания угол (по стрелке ω) и осуществлять его повторное врезание в припуск функционального слоя 2 на исходную глубину.

Данный технологический прием не только обеспечивает повышение долговечности резца 5, но и позволяет осуществить дополнительную выборку оставшегося припуска 15 в угловых зонах (внутренних углах), например, ломаных участков траектории 14 резания.

Подъем и опускание резца 5 на ломаных участках траектории 14 резания допустимо осуществлять с одновременным сообщением ему главного движения резания (по стрелке V) в область удаляемого припуска.

Данный технологический прием позволяет осуществить по максимуму дополнительную выборку оставшегося припуска 15 в угловых зонах (внутренних углах), например, ломаных участков траектории 14 резания, а в совокупности с предыдущим обеспечивает повышение долговечности резца 5.

Способ формирования рельефа в функциональном слое изделия посредством обработки строганием с использованием строгального резца заявленной конструкции (согласно другому варианту исполнения) аналогичен вышеописанному. Отличия состоят лишь в том, что в нем нет необходимости осуществлять поворот резца 5 вокруг оси 12 хвостовика 6. Однако он может быть использован лишь в ряде частных случаев. А именно, при изменении направления траектории 14 (в зоне ломаных участков) резания на угол, равный или близкий к 60°. При этом в качестве передней поверхности резца используют ту грань 9, или 10, или 11 режущей части 7, пространственное положение которой (в данный момент времени) оптимизировано относительно поверхности 3 резания для осуществления процесса продолжения данного прохода.

В этом варианте исполнения оптимизацию пространственного положения передней поверхности резца 5 относительно поверхности 3 резания также осуществляют путем ее (передней поверхности) установки под тупым углом относительно поверхности резания 3, величина которого менее 120°.

Совершенно очевидно, что согласно вышеописанной технологии строгания с использованием строгального резца заявленной конструкции в значительной степени повышается производительность технологического процесса за счет снижения времени на повороты инструмента. Так, например, согласно известным из уровня техники способам (при использовании резцов известных конструкций) при изменении направления строгания на противоположное необходимо обеспечить поворот резца на 180°, в то время как согласно изобретению резец достаточно повернуть на угол в диапазоне от 60°, но менее 90°.

Таким образом, если изготовить режущую часть резца в форме усеченной трехгранной пирамиды (преимущественно правильной), то все три ее грани получатся одинаковыми (т.е. практически равноценными для процесса резания) и при обработке можно будет переходить на резание с одной грани (передней поверхности) на другую.

Более подробно технология строгания резцом согласно изобретению раскрыта в графических материалах, и дополнительных пояснений не требует. На всех схемах резания сплошным треугольником обозначено предыдущее положение поперечного сечения режущей части резца (с поперечным сечением в виде равностороннего треугольника), а пунктирным треугольником его последующее положение (т.е. после изменения направления траектории резания).

Целесообразно лишь более подробно описать оптимизированные схемы резания по фиг.6, 8, 9 и 11.

Из данных схем следует, что для того, чтобы исключить выход соответствующего ребра (режущей кромки 13) за пределы номинальной траектории 14 резания (т.е. несанкционированную выборку припуска в функциональном слое), а также вывести другую режущую кромку 13 на соответствующий участок номинальной траектории 14 резания, необходимо обеспечить следующее.

Согласно схемы резания по фиг.6 для того, чтобы совместить с номинальной траекторией 14 резания соответствующую режущую кромку 13 грани 10, необходимо резцу 5 (после его поворота) сообщить дополнительное перемещение в направлении номинальной траектории 14 резания (или поверхности 3 резания) по стрелке S на величину h.

Согласно схемы резания по фиг.8 для того, чтобы исключить подрезку (при повороте резца 5) уже обработанной поверхности 3 резания режущей кромкой 13 грани 11, необходимо сообщить резцу 5 дополнительное перемещение по стрелке S на величину h (перед поворотом резца 5).

Согласно схемы резания по фиг.9 для того, чтобы исключить подрезку (гранью 11) уже обработанной (гранью 9) поверхности 3 резания при повороте резца 5, необходимо сообщить ему (перед поворотом) дополнительное перемещение по стрелке S1 на величину Δ1. Для того чтобы совместить соответствующую режущую кромку 13 грани 9 (после поворота резца 5) с номинальной траекторией 14 резания, необходимо резцу 5 сообщить дополнительное перемещение в направлении номинальной траектории 14 резания по стрелке S на величину h+Δ1.

Согласно схемы резания по фиг.11 для того, чтобы совместить соответствующую режущую кромку 13 грани 10 с номинальной траекторией 14 резания, необходимо резцу 5 сообщить (после поворота) дополнительное перемещение по стрелке S на величину h+Δ1 в направлении номинальной траектории 14 резания (штрихпунктирная линия).

Все вышеуказанные дополнительные перемещения, как правило, осуществляются программным путем.

Совершенно очевидно, что дополнительные перемещения необходимо обеспечивать лишь в тех случаях, когда их величины превышают допуск на обработку структур формируемого рельефа, в частности поверхности 3 резания.

Таким образом, патентуемый строгальный резец в совокупности со специальными способами формирования рельефа в функциональном слое изделия профильных структур формируемого рисунка могут быть промышленно реализованы в различных областях техники. Например, при формировании механическим путем рельефа в функциональных слоях металлографских форм (клише) для глубокой печати с субмикронным разрешением формируемых структур (печатных и пробельных элементов), используемых преимущественно в производстве денежных знаков и иных ценных бумаг (требующих высокой степени защиты от подделки), а также в других областях техники, где необходимо получение в функциональном слое изделия гравюры с заданным субмикронным разрешением ее структур с произвольной конфигурацией.

1. Строгальный резец, содержащий хвостовик и режущую часть в виде трехгранной усеченной пирамиды с боковыми гранями, расположенными под острым углом к продольной оси симметрии хвостовика, меньшее основание которой является вершиной резца, отличающийся тем, что режущая часть выполнена в виде правильной трехгранной усеченной пирамиды, каждая из боковых граней которой является передней поверхностью в зависимости от ее пространственного положения относительно направления резания.

2. Резец по п.1, отличающийся тем, что ось симметрии режущей части совмещена с продольной осью симметрии хвостовика.