Инструментальная оснастка со спиралевидными витками для изготовления изделий со структурированной поверхностью

Иллюстрации

Показать всеНастоящее изобретение предназначено для использования при изготовлении изделий со структурированными поверхностями. Изобретение включает в себя инструментальные валики и способы использования инструментальных валиков для изготовления изделий с одной или большим числом структурированных поверхностей. Наружные поверхности инструментальных валиков обеспечивают формование структурированной поверхности на производимых изделиях, при условии, что эти изделия обладают требуемой вязкостью или формуемостью. Инструментальные валики представляют собой цилиндрический основной валик с намотанной на него в один или несколько слоев проволокой, образующей волнообразный спиралевидный рисунок. Волнообразные спиралевидные узоры образуют собой профиль или рисунок таким образом, что расстояние между первой проволокой и опорной плоскостью, расположенной поперек продольной оси базового валика, последовательно увеличивается или уменьшается при перемещении в одном направлении по окружности базового валика. Проволоки используются для образования структурированной поверхности на инструментальном валике, который является "негативом" структурированной поверхности, которая должна быть образована на изделиях. Одна или большее число проволок, намотанных по окружности базового валика, могут содержать множественные структурные пустоты, так что после намотки проволоки на основной валик на наружной поверхности инструмента образуются литейные полости. Спиралевидный узор, образуемый при намотке одной или нескольких проволок, может применяться для формирования непрерывной структурированной поверхности со спиралевидным рисунком, например, спиралевидной канавки или канавок. В связи с тем, что приспособления изготавливаются в форме валиков, они могут быть применены в непрерывных поточных производственных линиях и для изготовления очень мелких деталей. 4 н. и 23 з.п. ф-лы, 18 ил.

Реферат

Настоящее изобретение предназначено для использования при изготовлении изделий со структурированными поверхностями. В частности, данное изобретение включает в себя инструментальную оснастку с волнообразными спиралевидными витками, используемыми при изготовлении изделий с одной структурированной поверхностью или большим их числом, и способы применения данного приспособления для изготовления изделий с одной или большим числом структурированных поверхностей.

Изделия с одной или большим числом структурированных поверхностей могут применяться в различных областях. Данные изделия могут представлять собой пленки, например, обладающие увеличенной площадью поверхности, конструкционные элементы, используемые для механического крепежа (хомуты) или обеспечения требуемых оптических характеристик и т.п. В случаях, когда такого рода пленки предполагается использовать в качестве элементов механического крепления, выступающие кромки на структурированной поверхности обычно называют крючками-зацепами. Данная система позволяет изготовить зацепы изогнутой конфигурации с направленными вертикально вверх соединительными секциями, которые могут быть деформированы в ходе последующей обработки (элемента) для придания им, например, грибовидной формы (в головной части).

Конструкция механических крепежных элементов может предусматривать использование двух лентообразных хомутов с зацепами для взаимного крепления изделий, при этом один хомут вначале закрепляется на одном из двух изделий, после чего выполняется взаимное крепление двух ленточных хомутов между собой. Такое механическое крепежное приспособление описано в патенте США №3192589 (Пирсон), в котором крепежный элемент носит название «андрогинного», так как его головные выступы могут служить в качестве как приемных, так и вводимых законцовочных при монтаже крепления. Хомуты Пирсона могут изготавливаться при формовании основания, из которого выходят выступы, не имеющие головной части; после чего головная часть этих выступов формируется при горячем размягчении кончиков этих выступов.

В патенте США №5077870 (Мелби и др.) описан один из способов изготовления зацепной секции хомута для механического крепления за счет подачи расплавленного материала (под давлением) в полости, выполненные в поверхностях подвижной пресс-формы. Короткие соединительные участки (хомута), сформованные поверхностью подвижной пресс-формы, преобразуются далее в головные части требуемой конфигурации. Полости формируются за счет высверливаемых в поверхности пресс-формы отверстий. В результате, полости имеют цилиндрическую конфигурацию, и хотя по глубине, диаметру отверстий и расстоянию между ними можно обеспечить достаточную степень точности, обеспечение такой точности сопряжено с определенными трудностями и дополнительными затратами. Кроме этого, в случае повреждения какого-либо участка пресс-формы необходима выбраковка всей пресс-формы.

В патенте США №5792411 (Моррис и др.) описана формующая инструментальная оснастка, изготовленная при лазерной обработке поверхности пресс-формы. Расплавленный материал под давлением подается в полости на поверхности подвижной пресс-формы для формирования коротких соединительных выступов. Далее соединительные выступы подвергаются последующему формованию для образования хомутов требуемой конфигурации. В связи с тем, что полости формируются при удалении лишнего материала (типа заусенцев) лазером, конфигурация этих полостей определяется распределением энергии в лазерном луче, используемом для формования этих полостей. Более того, проблемой является и обеспечение одинаковой глубины полостей - это обусловлено неоднородностью материала, используемого при строительстве пресс-формы, неодинаковой мощностью лазерного луча, неравномерным распределением энергии в луче, фокусировкой луча и т.п.

В патенте США №4775310 (Фишер) и публикации РСТ № WO 97/46129 (Лэйси и др.) описана оснастка, используемая для изготовления зацепообразных полос для механических крепежных элементов типа «зацеп с петлей». Инструментальные приспособления формуются с помощью пустотелого барабана, снабженного рубашкой водяного охлаждения. Несколько последовательных формующих дисков или чередующихся формующих дисков и распорных пластин, заламинированных по длине барабана, обеспечивают формование требуемых формующих полостей на лицевой поверхности валика. В числе недостатков этих конструкций высокие затраты на изготовление формующих дисков (так как от них зависит обеспечение требуемой точности по глубине, длине выемок-полостей, расстоянию между ними и т.п.). Трудности при изготовлении оснастки, вызванные их малыми габаритными размерами, могут, в свою очередь, стать причиной снижения скорости основного технологического процесса по производству изделий с применением данной оснастки. Среди прочих недостатков конструкции можно указать на неравномерное охлаждение полостей пресс-формы, нарушение однородности изделий, произведенных с помощью пакетных пластин, и т.п.

Краткое описание изобретения

Данное изобретение включает в себя инструментальные валики и способы использования инструментальных валиков для изготовления изделий с одной или большим числом структурированных поверхностей. Наружные поверхности инструментальных валиков обеспечивают формование структурированной поверхности на производимых изделиях, при условии, что эти изделия обладают требуемой вязкостью (пластичностью) или формуемостью. В связи с тем, что приспособления изготавливаются в форме валиков, они могут быть с высокой выгодой применены в непрерывных поточных производственных линиях. Альтернативно, особенности данного изобретения позволяют применять его непосредственно для изготовления очень мелких деталей.

Под «структурированной поверхностью» подразумевается поверхность изделия, отличающаяся от плоской или иной гладкой поверхности. Например, структурированная поверхность может состоять из выступов, выходящих из нее, таких, например, как короткие уступы, применяемые в элементах крепежа. Среди прочих альтернативных поверхностей могут быть (не ограничиваясь приводимым перечнем): канавки или гребешки на всей поверхности, удлинения и т.п.

Инструментальные валики, описываемые в данном изобретении, представляют собой цилиндрический основной валик с намотанной на него в один или несколько слоев проволокой, образующей волнообразный спиралевидный рисунок. Проволоки, в целом, используются для образования структурированной поверхности на инструментальном валике, который является «негативом» структурированной поверхности, которая должна быть образована на изделиях, обрабатываемых с помощью описываемого инструментального валика. В одном из вариантов, по меньшей мере, одна из проволок, намотанных по окружности основного (базового) валика, может включать в себя множество образовавшихся пустот, которые в своем сочетании образуют формующие полости на наружной поверхности основного валика. Альтернативно, для формования непрерывной структурированной поверхности (например, непрерывной канавчатой или гребешковой поверхности), можно использовать как одинарную проволоку, так и жгут, состоящий из нескольких проволок.

Волнообразные спиралевидные узоры, формируемые в инструментальных валиках (в соответствии с данным изобретением), образуют профиль или рисунок таким образом, что расстояние между опорной плоскостью, расположенной поперек продольной оси базового валика и проволокой или проволоками, последовательно увеличивается или уменьшается, по крайней мере, при перемещении в одном направлении по окружности базового валика. В результате, хотя проволока или проволоки, намотанные вокруг базового валика, располагаются по лицевой поверхности валика, они образуют волнообразный узор, обеспечивающий необходимое расстояние между опорными плоскостями. Волнообразный спиралевидный узор, формуемый с помощью проволоки или проволок, может быть обеспечен за счет изгибающейся поверхности, прилегающей к торцу или торцам базового валика.

Среди преимуществ, которыми обладает конструкция с волнообразной спиралевидной намоткой, можно выделить, например, более равномерное распределение износа на любых поверхностях (например, прижимного валика), на которые опирается рабочий валик во время работы. Еще одно возможное преимущество заключается в возможности изменять ориентацию любых формующих полостей (относительно направления машины), образуемых в данной инструментальной оснастке при намотке проволоки или проволок. Любые выступы, формуемые на структурированном изделии с помощью формующих полостей, также могут в любое время быть изменены относительно рабочего направления машины. Еще одним потенциальным выгодным отличием волнообразной, спиралевидной намотки на представляемом приспособлении является то, что проворачивание намотки относительно базового валика может быть исключено.

Среди прочих преимуществ использования данной оснастки (инструментальных валиков) - возможность замены витков проволоки на базовом валике в случае износа или повреждения наружной рабочей кромки валика. Инструментальные валики сравнительно недороги в производстве, если сравнивать затраты на их изготовление с затратами на производство валиков иного типа (например, из пакетных пластин или получаемых при непосредственном высверливании отверстий в поверхности пресс-формы).

Следующее преимущество заключается в возможности регулировать расстояние между формообразующими полостями по длине валика за счет изменения толщины проволоки или проволок, намотанных на базовый валик. Расстояние между отдельными формообразующими полостями по окружности может также независимо регулироваться за счет изменения расстояния между пустотами в проволоке или проволоках, наматываемых вокруг базового валика. Дополнительным преимуществом является и возможность изменения конфигурации или конфигураций формообразующих полостей за счет изменения профиля или формы поперечного сечения используемой проволоки или проволок или изменения конфигурации пустот, образуемых в проволоке (проволоках).

Еще одно преимущество данного изобретения - относительно малая термическая масса проволоки или проволок, наматываемых вокруг базового валика в сравнении с термической массой самого базового валика. В результате этого возможно улучшение термического регулирования в формообразующих полостях, что, в свою очередь, будет способствовать улучшению однородности изделий (на завершающем этапе), производимых с применением инструментальных валиков.

Применительно к данному изобретению «формообразующая полость» может представлять собой любое нарушение структурной непрерывности в гладкой или однородной поверхности, в которую может подаваться подвергаемый формованию материал во время процесса формования. В некоторых вариантах данного изобретения инструментальные валики могут иметь формообразующие полости с высокими соотношениями ширины канала относительно его длины в соответствии с нижеизложенным; при этом следует осознавать, что формообразующая полость не обязательно должна иметь высокое соотношение ширины канала относительно его длины (т.е. отношение ширины к высоте).

В одном виде, данное изобретение представляет собой инструментальный валик, включающий в себя цилиндрический базовый валик, первый и второй торцевые концы которого взаимно разнесены друг от друга по продольной оси, и первую проволоку с множеством образованных на ней первичных пустот; первая проволока намотана спиралевидными витками на базовый валик, на котором множество первичных полостей в первой проволоке образуют множество первичных полостей, каждая полость (из множества первичных полостей) имеет выход на наружной поверхности инструментального валика; при этом расстояние между первой проволокой и опорной плоскостью, расположенной поперек продольной оси базового валика, последовательно увеличивается и уменьшается, по меньшей мере, единожды при перемещении в одном из направлений по окружности базового валика.

В другом виде, данное изобретение представляет собой инструментальный валик, включающий в себя цилиндрический базовый валик, первый и второй торцевые концы которого взаимно разнесены друг от друга по продольной оси, первую проволоку с множеством образованных на ней первичных пустот, первая проволока намотана спиралевидными витками на базовый валик; а также вторую проволоку, наматываемую вокруг базового валика, при этом вторая проволока располагается между рядом расположенными спиральными витками первой проволоки; вторая проволока и множество первичных пустот, образованных первой проволокой, образуют множество первых полостей, каждая полость из множества первичных полостей имеет выход на наружной поверхности инструментального валика; при этом расстояние между первой проволокой и опорной плоскостью, расположенной поперек продольной оси базового валика, последовательно увеличивается и уменьшается, по меньшей мере, единожды при перемещении в одном из направлений по окружности базового валика.

Другой аспект данного изобретения представляет собой описание способа формирования структурированной поверхности на изделии с помощью инструментального валика, состоящего из базового валика, первый и второй торцевые концы которого взаимно разнесены друг от друга по продольной оси; и первой проволоки с множеством образованных на ней первичных пустот; первая проволока намотана спиралевидными витками на базовый валик, на котором множество первичных полостей (в первой проволоке) образуют множество первичных полостей, каждая полость (из множества первичных полостей) имеет выход на наружной поверхности инструментального валика; при этом расстояние между первой проволокой и опорной плоскостью, расположенной поперек продольной оси базового валика, последовательно увеличивается и уменьшается, по меньшей мере, единожды при перемещении в одном из направлений по окружности базового валика. Данный способ предусматривает также воздействие на формуемый материал с целью прижима его к наружной поверхности инструментального валика для формования структурированной поверхности прижимом (к ней) наружной кромки инструментального валика, при этом формуемый материал, по крайней мере, частично заполняет некоторые из первых полостей; обеспечивается отрыв структурированной поверхности от наружной поверхности инструментального валика; структурированная поверхность содержит множество выступов соответствующих множеству первых полостей.

Следующий аспект данного изобретения представляет собой описание способа формирования структурированной поверхности на изделии с помощью инструментального валика, состоящего из базового валика, первый и второй торцевые концы которого взаимно разнесены друг от друга по продольной оси, и первой проволоки, намотанной в виде спиралевидных витков вокруг базового валика; при этом расстояние между первой проволокой и опорной плоскостью, расположенной поперек продольной оси базового валика, последовательно увеличивается и уменьшается, по меньшей мере, единожды при перемещении в одном из направлений по окружности базового валика, а также второй проволоки, намотанной в виде спиралевидных витков вокруг базового валика, при этом вторая проволока размещена между спиралевидными витками первой проволоки, а спиралевидные витки первой и второй проволок перемежаются вдоль продольной оси; при этом высота первой проволоки от базового валика меньше, чем высота второй проволоки от базового валика; на наружной поверхности инструментального валика образуется спиралевидная канавка, которая соответствует конфигурации первой проволоки. Данный способ предусматривает также воздействие на формуемый материал с целью прижима его к наружной поверхности инструментального валика для формования структурированной поверхности на изделии за счет использования наружной поверхности инструментального валика, при этом формуемый материал заполняет, по крайней мере, часть спиралевидной канавки, образованной первой и второй проволоками; обеспечивается отрыв структурированной поверхности от инструментального валика, и на структурированной поверхности образуется ряд гребней.

Ниже приводится описание этих и иных характеристик и преимуществ данного изобретения с иллюстративными пояснениями.

Краткое описание чертежей

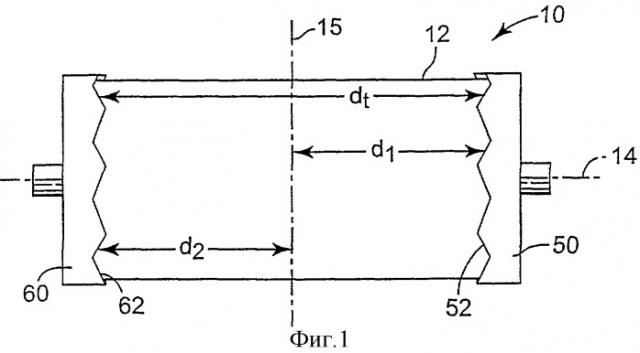

ФИГ.1 - вид в плане одного инструментального валика в связи с данным изобретением.

ФИГ.1А - увеличенный вид части поверхности базового валика 12 из ФИГ.1 с изображением поверхностной текстуры на поверхности, на которой намотана проволока.

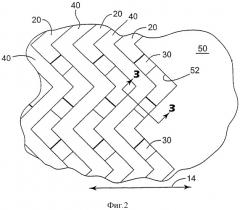

ФИГ.2 - увеличенный вид части поверхности инструментального валика из ФИГ.1: с изображением образовавшихся полостей.

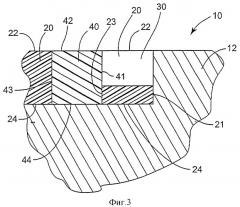

ФИГ.3 - увеличенное в размере поперечное сечение инструментального валика из ФИГ.2, взятого по линии 3-3 на ФИГ.2.

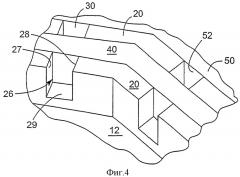

ФИГ.4 - увеличенная вырезанная перспектива части поверхности инструментального валика из ФИГ.2 с изображением образовавшихся полостей.

ФИГ.5 - принципиальная схема одного из вариантов спиралевидного волнообразного профиля, который может использоваться на инструментальном валике в связи с представленным изобретением.

ФИГ.6 - принципиальная схема еще одного из вариантов спиралевидного волнообразного профиля, который может использоваться на инструментальном валике в связи с представленным изобретением.

ФИГ.7 - увеличенная перспектива структурированной поверхности, образованной при использовании инструментального валика в связи с представленным изобретением.

ФИГ.8 - увеличенный вид в плане части поверхности другого инструментального валика в связи с представленным изобретением.

ФИГ.9 - вид в поперечном сечении ФИГ.8, сделанном по линии 9-9.

ФИГ.10 - вид в поперечном сечении ФИГ.8, сделанном по линии 10-10.

ФИГ.11 - вид в плане части еще одного инструментального валика в связи с представленным изобретением.

ФИГ.12 - проиллюстрирован способ изготовления инструментального валика в связи с представленным изобретением.

ФИГ.13 - проиллюстрирован один способ изготовления топологической пленки с высоким отношением высоты к ширине с применением инструментального валика в связи с представленным изобретением.

ФИГ.14 - вид в поперечном сечении прибора из ФИГ.13, сделанном по линии 14-14 в ФИГ.13.

ФИГ.15 - проиллюстрирован один способ изготовления топологической пленки с высоким отношением высоты к ширине, включая выступы с обеих сторон, с применением двух инструментальных валиков в связи с представленным изобретением.

ФИГ.16 - увеличенный вид в поперечном сечении технологического процесса с использованием другого инструментального валика в связи с представленным изобретением.

ФИГ.17 - вид в плане еще одного инструментального валика, включая удлиненные прерывистые спиралевидные формообразующие полости.

ФИГ.18 - перспектива пленки, изготовленной с применением инструментального валика с ФИГ.17.

Детальное описание конструктивных вариантов исполнения изобретения

Данное изобретение включает в себя инструментальные валики и способы использования инструментальных валиков для изготовления изделий с одной или большим числом структурированных поверхностей. Наружные поверхности инструментальных валиков обеспечивают формование структурированной поверхности на производимых изделиях, при условии, что эти изделия обладают требуемой вязкостью или формуемостью. В связи с тем, что приспособления изготавливаются в форме валиков, они могут быть с высокой выгодой применены в непрерывных поточных производственных линиях, в частности, для формования пленки, листовых материалов и т.п. Альтернативно, особенности данного изобретения позволяют применять его непосредственно для изготовления очень мелких деталей.

Инструментальные валики, применяемые в данном изобретении, могут состоять из множества полостей, располагаемых на их наружных поверхностях таким образом, что при воздействии их на материалы, обладающие требуемой вязкостью или формуемостью, могут образовываться выступы или структурирования, по крайней мере, на одной стороне пленки. Альтернативно в схеме могут быть использованы два таких валика в сочетании, которые могут формировать пленку, имеющую эти выступы и структурирования на обеих основных рабочих поверхностях.

На ФИГ.1-4 представлена одна конструктивная модификация инструментального валика в связи с данным изобретением. На ФИГ.1 изображен цилиндрический базовый валик 12, первый концевой колпак 50 и второй торцевой колпак 60. Первый концевой колпак 50 располагается вблизи первого торца цилиндрического базового валика 12. Второй концевой колпак 60 располагается вблизи второго торца цилиндрического базового валика 12. Цилиндрический базовый валик 12 также определяет продольную ось 14, вокруг которой проворачивается инструментальный валик 10 во время работы.

На ФИГ.2 представлен увеличенный вид части поверхности инструментального валика 10 с проволоками 20 и 40, намотанными на базовом валике 12 (на ФИГ.2 не показан). Полости 30, сформированные проволоками 20 и 40, также изображены на ФИГ.2. На ФИГ.3 представлен вид в разрезе инструментального валика 10 с изображением базового валика 12, проволоки 20 и 40 и концевого колпака 50. На ФИГ.4 представлена перспектива проволок 20 и 40 и проиллюстрирован процесс формирования полостей в инструментальном валике 10.

Проволоки 20 и 40, намотанные вокруг базового валика 12, могут удерживаться по месту с помощью любого подходящего механизма/приспособления, включая (но не ограничиваясь нижеследующим перечнем): зажимы, сварку, адгезивы и т.п. Такие технологии известны в производстве, например, в прочесывающих валиках. См., например, Патент США №4272865 (Шмольке). В некоторых обстоятельствах концевые колпаки 50 и 60 также могут использоваться в качестве составного компонента механизмов, используемых для удержания проволок 20 и 40 по месту, на цилиндрическом базовом валике 12. В качестве дополнительного средства предпочтительно будет оснастить базовый валик 12 канавками (по поверхности валика, на которую наматывается проволока), позволяющими дополнительно удерживать в требуемом положении проволоку, намотанную на базовый валик 12.

Возвращаясь к ФИГ.1, скажем, что предпочтительно, чтобы первый концевой колпак 50 надевался на окружность цилиндрического базового вала 12 и обеспечивал поверхность для намотки проволоки 52, на которую бы и наматывалась проволока в виде изменяющихся спиралевидных витков. Поверхность, предназначенная для намотки проволоки 52, обращена ко второму торцу цилиндрического базового вала 12, и предпочтительно, чтобы она представляла собой волнообразную поверхность, на которой бы формировалась проволока. Для образования требуемого волнообразного профиля или нужной конфигурации изменяющихся спиралевидных витков проволоки 20 и 40 могут быть применены многие другие конструкции или технологии (помимо формирования поверхности 52 под намотку проволоки). Например, в качестве опоры для проволок 20 и 40 (в требуемом волнообразном профиле) в ходе их намотки на базовый валик 12 могут применяться штифты или пальцы.

В данной работе термин «волнообразный» относится к изменяющемуся расстоянию между проволоками 20 (и любой иной проволоке, наматываемой вместе с проволокой 20) и опорной плоскостью, проходящей через поперечную плоскость цилиндрического базового валика 12, к продольной оси 14 (кромка опорной плоскости 15 представлена на ФИГ.1). Расстояние между опорной плоскостью 15 и проволокой 20 последовательно увеличивается и уменьшается, по крайней мере, один раз при вращении в одном направлении вокруг окружности базового валика 12 (расстояние, о котором говорится применительно к цилиндрическим инструментальным валикам в данном изобретении, является, при отсутствии специально оговариваемых условий, расстоянием, замеренным параллельно продольной оси 14 цилиндрического базового валика 12). В результате, расстояние, обозначенное d1, увеличивается и уменьшается, по крайней мере, один раз при вращении в одном направлении вокруг окружности базового валика 12. Это контрастирует со стандартным спиралевидным рисунком, в котором расстояние будет либо увеличиваться, либо уменьшаться при перемещении в одном направлении вокруг окружности базового валика 12, а не увеличивается и уменьшается (одновременно) при перемещении в одном направлении. Необходимо понять, что расстояние между опорной плоскостью 15 и проволокой 20 будет замеряться вдоль неизменного положения на проволоке 20 (например, между сторонами 21 и 23 проволоки 20).

На ФИГ.2 представлен увеличенный участок поверхности инструментального ролика 10 с проволоками 20 и 40, намотанными на инструментальный валик 10. Проволоки 20 и 40 согласованы с поверхностью для намотки проволоки (52) концевого колпака 50 таким образом, что профиль поверхности для намотки проволоки (52) повторяется каждой из проволок 20 и 40 по мере их намотки на цилиндрический базовый валик 12. В результате спиралевидной намотки проволок 20 и 40, они проходят через лицевую часть базового валика 12 с одного торца валика 12 до противоположного его торца. Даже в случае, если изменяющиеся спиралевидные витки, формируемые проволоками 20 и 40, приобретают волнистость по мере их намотки по окружности базового валика 12, они, как правило, имеют спиралевидную структуру на лицевой части базового валика 12.

При намотке проволоки 20 образуются множественные пустоты, а проволока 40 при этом выступает в качестве распорки между витками проволоки 20. В результате, перемежающиеся спиралевидные витки проволоки 20 и распорки из проволоки 40 накладываются на поверхность инструментального валика 10. Пустоты в проволоке 20 и распорной проволоке 40, действуя вместе, формируют формообразующие полости 30 в лицевой части инструментального валика 10. Предпочтительно, но не обязательно, чтобы формообразующие полости 30 имели одинаковые размеры и были разнесены на одинаковое расстояние по окружности инструментального валика 10. Может быть также предпочтительно, наоборот, чтобы формообразующие полости 30 имели неодинаковые размеры и были разнесены на неодинаковые расстояния.

Одним из потенциальных преимуществ использования инструментальных валиков, изготовленных в связи с представленным изобретением, является то, что формообразующие полости 30 могут быть различно сориентированы по отношению, например, к продольной оси инструментального валика 10. Например, формообразующие полости могут быть расположены под различными углами и в разных направлениях, как это видно из ФИГ.2. Формообразующие полости в других инструментальных валиках могут быть сориентированы в одном и том же направлении.

Внутренние кромки 24 проволоки 20 и внутренняя кромка 44 действующей в качестве распорки проволоки 40 (см. ФИГ.3 и 4) обмотаны вокруг базового валика 12, в то время, как внешние кромки 22 и 42 проволок 20 и 40, соответственно, намотаны таким образом, что они направлены наружу (относительно базового валика 12). Обе проволоки 20 и распорная проволока 40 могут предпочтительно иметь прямоугольное сечение, обеспечивающее равномерное распределение спиралевидных витков на валике 10.

Пустоты 26, предусмотренные в проволоке 20, формируются за счет полной ширины проволоки 20 и включают в себя противоположные боковые стенки 27 и 28 и нижнюю часть 29, как следует из ФИГ.3 и 4. Может оказаться предпочтительным, чтобы внешняя кромка 22 витков проволоки 20 была на одном уровне с внешней кромкой 42 проволоки, выполняющей роль распорки 40, таким образом, чтобы зоны между формообразующими полостями 30 в готовом инструментальном валике 10 были в основном гладкими, т.е. чтобы между проволоками 20 и 40 не было значительных перепадов.

Альтернативно, внешние кромки 22 и 42 проволок 20 и 40 соответственно, могут располагаться на различной высоте относительно поверхности базового валика 12. Проволоки 20 и 40, имеющие разную высоту, могут обеспечивать структурирование поверхности изготавливаемого изделия. Эта структура может иметь форму удлиненных гребней, которые могут служить в качестве усиления, например, выступов повышенной высоты, сформованных формообразующими полостями и/или самим изделием.

Проволока 20, вместе с образованными ею пустотами, служащими для образования требуемых формообразующих полостей 30, при ее намотке на базовом валике, в соответствии с изложенным выше, может быть изготовлена из обычной проволоки или ленты, имеющих, как правило, прямоугольное сечение. Пустоты предпочтительно формировать равными по толщине проволоке 20, таким образом, чтобы каждая пустота включала в себя только две стороны 27 и 28, выровненные по длине проволоки 20 и нижней части 29. Проволока 20 может изготавливаться с пустотами 26; еще одним вариантом является изготовление на начальном этапе сетки с единообразным в целом профилем, после чего подвергнуть ее технологической обработке или модификации для образования в ней пустот 26. Типы технологической обработки могут включать в себя (не ограничиваясь приводимым перечнем): перфорирование, штамповку, обычную металлообработку на станке, лазерную металлообработку, электроэрозионную обработку, водоструйную обработку, травление и т.п. Перфорирование проволоки для придания требуемой конфигурации известно по применению в отрасли, занятой производством причесывающих валиков. См. например, Патент США №4537096 (Холлингсворт). Проволока 20 может изготавливаться из любого подходящего материала или материалов, при том, что более предпочтительными для применения являются определенные материалы, среди которых стали, более предпочтительны стали со средним или малым содержанием углерода.

В последующих вариациях предпочтительной может быть модификация, в которой одна или более боковых поверхностей проволок 20 и/или 40, т.е. поверхности 21 и 23 проволоки 20 и поверхности 41 и 43 проволоки 40 (см. ФИГ.3), были каким-либо образом структурированы (таким образом, чтобы выбранная боковая поверхность или боковые поверхности не были просто гладкими). Например, боковая поверхность или поверхности могут быть отчеканены с применением накаточного рисунка, прошлифованы, перфорированы или иным образом оформлены для изменения стандартной гладкой поверхности. Предпочтительным может быть также выполнение такого поверхностного текстурирования практически на всей поверхности 21 и 23 проволоки 20. Это поверхностное текстурирование может улучшить заполнение полостей 30 за счет удаления воздуха из полостей в процессе технологической обработки. Один из примеров подходящей поверхностной текстуры представлен на ФИГ.4 - здесь стороны обеих проволок 20 и 40 изображены для формирования накатанных линий.

Обратившись далее к ФИГ.1А, увидим еще одну дополнительную характеристику, которая может быть использована на инструментальных валиках в связи с данным изобретением; она заключается в том, что поверхность базового валика 12, на который наматываются проволоки, может быть определенным образом текстурирована; при этом поверхность базового валика не будет гладкой. Поверхностное текстурирование базового валика 12 также может способствовать лучшему заполнению полостей 30 за счет обеспечения дополнительных проходов-каналов, через которые может удаляться захваченный воздух. Поверхностное текстурирование может также уменьшить смещение намотанной проволоки при рабочем вращении (относительно базового валика 12). В качестве одного из примеров подходящей текстурной отделки поверхности может быть рисунок, состоящий из параллельных накатанных линий, образованных на поверхности базового валика 12, как это представлено в увеличенном виде на ФИГ.1А.

Хотя волноообразные, спиралевидные профили витков проволоки, представленные на ФИГ.1 и 2, имеют форму равномерно изменяющихся профилей как по шагу намотки, так и по амплитуде, необходимо понимать, что при этом могут использоваться любые профили, обеспечивающие изменение расстояния между проволоками и опорной плоскостью, проходящей через цилиндрический базовый валик 12 перпендикулярно продольной оси 14. Примеры некоторых альтернативных профилей представлены на ФИГ.5 и 6 (при этом показанные образцы профилей не являются единственными из возможных, которые могут быть использованы в связи сданным изобретением).

Обратившись далее к ФИГ.1, увидим, что предпочтительным также является использование концевого колпака 60 в качестве дополнительной поверхности 62 для намотки проволоки; при этом профиль или конфигурация на данном участке могут дополнять профиль или конфигурацию поверхности 52 для намотки проволоки на противоположном торце базового валика 12. Аналогично поверхности 52 для намотки проволоки, поверхность 62 для намотки проволоки может характеризоваться как находящаяся на расстоянии d2 от опорной плоскости 15, которое изменяется по окружности базового валика 12. Если поверхность 62 для намотки проволоки является дополнительной к поверхности 52 для намотки проволоки, то расстояние между двумя поверхностями для намотки проволоки 52 и 62 будет фиксированным или неизменным относительно окружности базового валика 12.

Волноообразный профиль, представленный на ФИГ.1 и 2, может характеризоваться как обеспечивающий расстояние d1 между опорной плоскостью 15 и проволокой 20, которое попеременно увеличивается и уменьшается относительно окружности базового валика 12. Такая модель может быть описана как последовательность изменяющихся попеременно пиков и спадов при перемещении в одном направлении относительно окружности базового валика 12. Каждый виток, сформированный проволоками, включает, по меньшей мере, один пик и один спад.

Несмотря на то, что волнообразные спиралевидные витки, изображенные на ФИГ.1 и 2, сформированы посредством последовательных пиков и спадов, соединенных линейными сегментами, профили модифицированных волнообразных витков и соответствующие им поверхности для намотки (при их наличии) могут иметь и иные формы. На ФИГ.5 представлена еще одна схема с попеременным увеличением и уменьшением расстояния d между опорной плоскостью и проволокой 120 относительно окружности базового валика. Профиль, изображенный на ФИГ.5, может характеризоваться как синусоидальный, и, хотя представленный рисунок является однородным по амплитуде и частоте, необходимо понимать, что при желании можно предусмотреть любое требуемое нарушение однородности рисунка (как по частоте, так и по амплитуде, как отдельно, так и одновременно).

Более того, необходимо учитывать, что волнообразные спиралевидные витки, применяемые в связи с данным изобретением, могут сочетать в себе прямые линейные сегменты и/или криволинейные в любом требуемом виде, который обеспечивает выполнение задачи по получению волнообразных спиралевидных витков наматываемой проволоки с изменяющимся расстоянием от опорной плоскости. На ФИГ.6 проиллюстрирован профиль, в котором проволока 220 была обжата или иным образом обработана для обеспечения более ярко выраженных переходов в направлении от искривленных профилей, представленных на ФИГ.1, 2 и 5.

Одна из областей, в которой применение инструментальных валиков, изготовленных в соответствии с данным изобретением, является предпочтительным (например, инструментального валика 10) - это производство структурированных топологических поверхностей с высоким отношением ширины канала к длине. На Фиг.7 представлен один из образцов изделия (70), сформованных с применением инструментального валика 10 (изделие имеет структурированную поверхность с множеством сформированных выступов (72). Изображенные на рисунке выступы над поверхностью 74 изделия 70 имеют высоту h′ при минимальной ширине w′, замеренной в плоскости l, в целом параллельной плоскости 74. При некотором искривлении поверхности 74 плоскость l предпочтительно должна быть сориентирована касательно к поверхности 74 в зоне расположения выступа 72.

Выступы 72 могут иметь высокое отношение ширины к длине, а применение инструментальных валиков в связи с данным изобретением может оказаться особенно выгодным при изготовлении структурированных поверхностей с высоким топологическим от