Непрерывный способ отделения окрашенных масс и/или асфальтеновых примесей от углеводородной смеси

Иллюстрации

Показать всеИзобретение относится к непрерывному способу отделения окрашенных масс и/или асфальтеновых примесей от углеводородной смеси. Способ осуществляют путем пропускания части такой смеси через мембрану, на которой поддерживают перепад давления. В результате получают углеводородный пермеат с пониженным содержанием окрашенных масс и/или примесей, причем перепад давления через мембрану в ходе разделения составляет 5-60 бар, а понижение перепада давления через мембрану через регулярные интервалы времени снижает его значение до 0-5 бар. Изобретение обеспечивает длительный рабочий цикл при высокой средней скорости потока сырья. 11 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к непрерывному способу отделения окрашенных масс и/или асфальтеновых примесей от углеводородной смеси путем пропускания части такой смеси через мембрану за счет перепада давления, в результате чего получают углеводородный пермеат с пониженным содержанием окрашенных масс и/или примесей.

Предшествующий уровень техники

Такой способ известен из WO-A-9927036. В цитированной публикации описывается способ получения низших олефинов из загрязненного сырья с помощью хорошо известного процесса парового крекинга. Перед подачей сырья в печь парового крекинга, примеси удаляют из сырья с помощью мембранного разделения. В результате такого удаления из сырья примесей появляется возможность использования, например, так называемых темных конденсатов в качестве сырья для получения низших олефинов. Темные конденсаты представляют собой загрязненные конденсаты природного газа, имеющие цвет по ASTM порядка 3 или выше. Такое относительно дешевое сырье не может быть непосредственно использовано в процессе парового крекинга, поскольку наличие в сырье примесей и/или окрашенных масс приводит к чрезмерному образованию кокса в печи парового крекинга и соответствующих конвекционных секциях.

Недостатком способа, раскрытого в WO-A-9927036, является тот факт, что поток, выраженный, как количество пермеата на квадратный метр мембраны в день, быстро уменьшается от максимального значения, например, 1200 кг/м2. день до более низких, экономически невыгодных значений.

Раскрытие изобретения

Цель настоящего изобретения предусматривает способ, который может функционировать в течение длительного времени при высоком среднем значении потока смеси.

Такая цель достигнута с помощью следующего способа. Осуществляют непрерывный процесс отделения окрашенных масс и/или асфальтеновых примесей от углеводородной смеси в результате пропускания части углеводородной смеси через мембрану, на которой поддерживается перепад давления, в результате чего получают углеводородный пермеат с пониженным содержанием окрашенных масс и/или примесей, причем через регулярные промежутки времени существенно понижают перепад давления через мембрану.

Авторы изобретения установили, что поток может понижаться от максимального значения до более низкого значения. Было установлено, что в результате уменьшения перепада давления при достижении некоторой минимально приемлемой величины потока, мембранное разделение можно возобновлять при исходном максимальном значении потока. В результате может осуществляться простой процесс, не требующий проведения более сложной операции обратной промывки. Обратная промывка иногда используется для улучшения потока через мембрану. Недостаток такого способа состоит в более сложном контролировании процесса, а также в том, что требуется использование дополнительного оборудования, например насосов для обратной промывки, и образуется большее количество нежелательных темных побочных продуктов. Кроме этого, в том случае, когда мембрана состоит из тонкого верхнего слоя из плотного мембранного материала и слоя подложки из пористой мембраны, обратная промывка пермеатом может привести к разрушению тонкой плотной мембраны. Ниже описываются дополнительные преимущества и предпочтительные воплощения изобретения.

Углеводородные смеси содержат примеси и/или окрашенные массы, придающие им темный цвет. Способ настоящего изобретения, главным образом, относится к углеводородным смесям с цветностью по ASTM порядка 3 или выше, которая определена в соответствии с ASTM D1500. Установлено, что пермеат имеет цвет по ASTM менее 2, а иногда даже менее 1, в зависимости от цвета углеводородного сырья и рабочих условий мембранного процесса. Примеси и/или окрашенные массы обычно представляют собой высококипящие углеводороды, которые трудно испаряются даже в присутствии пара. Примерами таких углеводородов могут служить многоядерные ароматические углеводороды, парафиновые углеводороды с высокой молекулярной массой (воски), а также такие олефиновые компоненты, как многоядерные циклоолефины и тяжелые олефиновые углеводороды, особенно диолефины.

Углеводородные смеси, используемые в способе настоящего изобретения, представляют собой соответствующие смеси с начальной точкой кипения выше 20°С и температурой выкипания 95% вещества менее 600°С, предпочтительно, менее 450°С и более предпочтительно, менее 350°С в соответствие с методикой ASTM D2887. Такие углеводородные смеси могут представлять собой фракции сырой нефти, (загрязненные) конденсаты природного газа или (загрязненные) потоки нефтеперерабатывающих заводов. Примером подходящей углеводородной смеси может служить нефтяная фракция, загрязненная в ходе пребывания в баке-хранилище или в ходе транспортировки по трубопроводу с нефтеперерабатывающего завода на установку парового крекинга. Другим примером углеводородной смеси, используемой в способе изобретения, является упомянутый выше темный конденсат, представляющий собой загрязненный конденсат природного газа. Обычно, конденсаты природного газа имеют цветность по ASTM ниже 1. Загрязнение происходит при хранении конденсатов в баках или в ходе транспортировки по трубопроводам, через которые перекачивалась сырая нефть. Конденсаты природного газа представляют собой смеси, содержащие в основном, т.е. в количестве более 90% масс, углеводороды С5-С20, как правило, углеводороды C5-C12.

Мембрана включает верхний слой из плотной мембраны и основной слой (подложку) из пористой мембраны. Рассматриваемая мембрана сконструирована таким образом, что пермеат вначале проходит через плотный верхний слой и затем через основной слой, вследствие чего, под действием перепада давления через мембрану, верхний слой выдвигается в сторону основного слоя. Плотный мембранный слой представляет собой реальную мембрану, которая отделяет примеси от углеводородной смеси. Плотная мембрана, хорошо известная специалистам в данной области, обладает такими свойствами, которые обеспечивают проход углеводородной смеси через мембрану в результате растворения и диффузии через ее структуру. Предпочтительный плотный мембранный слой имеет, так называемую, сшитую структуру, например, описанную в WO-A-9627430. Плотный мембранный слой имеет минимально возможную толщину. Подходящая толщина составляет 1-15 микрометров, предпочтительно, 1-5 микрометров. Примеси и окрашенные массы не способны растворяться в указанной плотной мембране, что связано с их более сложной структурой и высокой молекулярной массой. Подходящие плотные мембраны могут быть выполнены, например, из полисилоксана, особенно из поли(диметилсилоксана) (PDMS). Пористый мембранный слой обеспечивает механическую прочность мембраны. Подходящими материалами для пористых мембран могут служить полиакрилонитрил (PAN), полиамидимид + TiO2 (PAI) и полиэфиримид (PEI), и такие мембраны могут относиться к любому типу, обычно используемому для ультрафильтрации, нанофильтрации или обратного осмоса.

Способ настоящего изобретения включает первые периоды времени, в ходе которых происходит реальное разделение и достигается высокий поток, чередующиеся со вторыми временными периодами, в течение которых происходит существенное уменьшение перепада давления по сравнению с первыми временными периодами. Было установлено, что по истечение вторых временных периодов снова можно проводить мембранное разделение при практически высоком исходном значении потока, без существенного ухудшения показателей процесса в течение длительного времени. Без каких-либо ограничений изобретения, можно предположить, что описанный ниже механизм препятствует ухудшению рабочих характеристик мембраны, связанному с отложением на ее поверхности окрашенных масс и/или асфальтеновых примесей. В ходе эксплуатации происходит значительное набухание плотной мембраны за счет растворения в ней углеводородов и их диффузии через мембрану. Другими словами, происходит увеличение толщины плотной мембраны в ходе ее эксплуатации, хотя набуханию в какой-то мере противодействует перепад давления через мембрану. Можно предположить, что при значительном уменьшении перепада давления плотная мембрана способна расширяться, что сопровождается увеличением ее толщины и разрыхлением отложений на ее поверхности.

В ходе разделения перепад давления через мембрану предпочтительно составляет 5-60 бар, более предпочтительно, 10-30 бар. Во временных интервалах уменьшения перепада давления его значение, предпочтительно, составляет 0-5 бар, более предпочтительно 1 бар и наиболее предпочтительно 0 бар.

Перепад давления может создаваться в результате работы насосных средств, расположенных снизу и/или сверху мембраны. В соответствие с предпочтительным воплощением изобретения, снижение давления через регулярные интервалы времени достигается в результате остановки потока загрязненной углеводородной смеси, подаваемого на мембрану. Такая остановка может достигаться в результате выключения насосных средств. Включение и выключение насосных средств не всегда желательно. В том случае, когда перепад давления достигается, по меньшей мере, с помощью верхнего насоса, может оказаться желательной рециркуляция углеводородной смеси из позиции между работающим насосом и мембраной в позицию выше работающего насоса без его отключения. В этом случае поток на мембрану может временно перекрываться и при этом насос остается в рабочем состоянии. С другой стороны, верхние насосные средства могут обеспечивать подачу углеводородной смеси в более чем один параллельно работающий мембранный сепаратор, или одну или более параллельно работающих групп из параллельно работающих мембранных сепараторов, причем каждый из таких сепараторов или групп сепараторов снабжен индивидуальным вентилем для прекращения подачи в указанный сепаратор или группу сепараторов. В результате последовательного закрытия и открытия отдельных вентилей, мембранные сепараторы (группы сепараторов) могут работать в соответствие со способом настоящего изобретения без остановки верхнего насоса.

Описанные выше и параллельно работающие сепараторы (или группы сепараторов) действуют в рамках единой сепарационной стадии. Предпочтительными являются воплощения, в которых ретентат с первой сепарационной стадии подается на вторую сепарационную стадию.

Для специалиста в данной области техники не составит труда определение оптимальных периодов времени непрерывного разделения и периодов времени, в течение которых происходит значительное уменьшение перепада давления. Такое определение основывается на максимизации величины среднего потока через мембранный сепаратор. Используемый термин "средний поток" относится к среднему значению потока как во время разделения, так и в промежуточный период времени. В связи с этим желательно минимизировать периоды времени существенного понижения давления и максимизировать период времени, в течение которого осуществляется разделение. Поток будет уменьшаться во время разделения и в тех случаях, когда он составит менее 75-99% от максимального значения, разделение останавливают. Соответственно, 5-480 минутные периоды непрерывной сепарации через мембрану чередуются с периодами в 1-60 минут, предпочтительно менее 30 минут и более предпочтительно менее 10 минут, и наиболее предпочтительно, периодами менее 6 минут, в течение которых происходит существенное уменьшение перепада давления.

Мембранное разделение проводят при температуре в интервале -20-100°С, в частности при 10-100°С и лучше при 40°С. Регенерация пермеата в % масс в расчете на подаваемое сырье, предпочтительно составляет 50-97% масс, более предпочтительно 80-95% масс.

Способ настоящего изобретения может использоваться для отделения примесей от сырья, особенно упомянутых выше темных конденсатов, предназначенного для использования в процессе парового крекинга, пример которого приведен в WO-A-9927036. Ретентат, содержащий повышенное количество примесей, может подаваться в ректификационную колонну, расположенную после печей парового крекинга. Предпочтительно подавать ретентат в колонну грубой дистилляции нефтеперерабатывающего завода, поскольку различные компоненты ретентата также содержатся в сырой нефти, обычно подаваемой в колонну грубой дистилляции.

Далее настоящее изобретение описывается с помощью следующих примеров, не ограничивающих область изобретения.

Пример 1

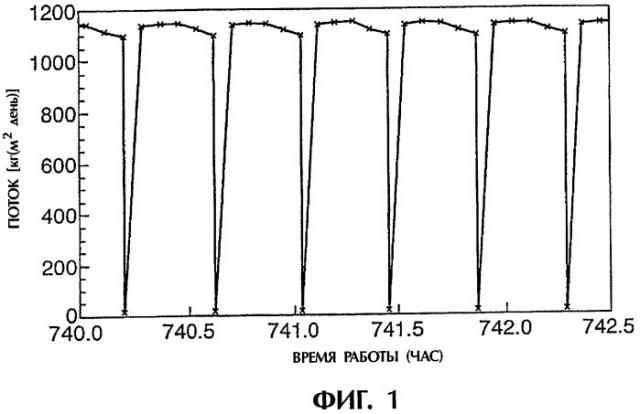

Темный конденсат, свойства которого приведены в Таблице 1, подавали со скоростью 100 кг/час в мембранную разделительную установку при 40°С, снабженную PDMS/PAN 150 мембранной площадью 1,5 м2, полученной от GKSS Forschungszentrum GmbH (компании, главный офис которой расположен в Geesthacht, Germany), причем такая мембрана включает верхний слой из ПолиДиМетилСилоксана (PDMS) и опорный слой из ПолиАкрилоНитрила (PAN). Перепад давления при разделении составил 25 бар. Время поддержания такого давления чередовали с периодами прекращения подачи сырья, в результате которого перепад давления составлял 0 бар. Эксперимент 1 начинали через 740 часов работы установки, и изменение потока через мембрану в течение первых 2,5 часов эксперимента представлено на фигуре 1. Цветовые свойства пермеата соответствовали цветности по ASTM менее 2.

Описанный выше технологический процесс продолжали в течение более 400 часов, и при этом зависимость потока через мембрану от времени оставалась такой же, что и для первых 2,5 часов, изображенной на фигуре 1. Следовательно, значение среднего потока не снижалось.

| Таблица 1 | |

| Свойства темного конденсата | |

| Плотность при 15°С, кг/м3 | 750 |

| IBP°С | <36 |

| Точка кипения 95% об сырья, °С | 302 |

| Цвет по ASTM (ASTM D1500) | 8 |

Сравнительный пример

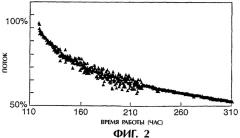

Может быть проведено сравнение результатов Примера 1 с результатами аналогичного теста, в котором использовались аналогичные мембраны и конденсатное сырье. Перепад давления при подаче сырья через мембрану составлял 20 бар, температура составляла 40°С, а скорость подачи сырья - 80 кг/час. Изменение потока сырья через мембрану в сравнительном примере показано на фигуре 2. Сравнительный пример начинали через 120 часов работы установки. За первые 200 часов работы величина потока снижалась на 50% от исходного значения. Поток не достигал стационарного значения.

Проведенный эксперимент показывает, что даже при низком перепаде давления через мембрану наблюдается уменьшение потока, если не применять способ настоящего изобретения в режиме включения-остановки. При проведении эксперимента при тех же значениях давления и скорости подачи сырья, которые использовали в Примере 1, наблюдалось даже более быстрое уменьшение потока.

Как кратко отмечено ранее, настоящее изобретение может особенно успешно использоваться, например, в способе получения легких олефинов из жидкого углеводородного сырья с помощью процесса термического крекинга, как это известно из WO-A-9927036. Известный способ включает стадии

(a) подачи сырья на вход в мембранную установку, снабженную мембраной, и отвода пермеата с проницаемой стороны, и ретентата с удерживающей стороны мембраны;

(b) подачи пермеата на вход в крекинг-печь, проведение крекинга пермеата в трубчатке крекинг-печи в присутствии пара при повышенной температуре и отвода из крекинг-печи крекированного потока, обогащенного легкими олефинами;

(c) охлаждения потока продуктов крекинга;

(d) подачи потока охлажденных продуктов крекинга в ректификационную колонну;

(e) подачи ретентата в ректификационную колонну; и

(f) отвода газообразного потока сверху ректификационной колонны, потока мазутных компонентов сбоку ректификационной колонны и потока отстоя со дна ректификационной колонны.

Такой процесс также называют перовым крекингом, крекингом сырой нефти или получением этилена.

Ректификационную колонну также называют "первичным фракционатором".

Газообразный поток, отводимый сверху ректификационной колонны, содержит такие легкие олефины, как этилен и пропилен, и такие другие компоненты, как водород, метан, С4 продукты и пиролизный бензин (С5+). После выхода из ректификационной колонны газообразный погон подвергают дополнительной обработке с целью получения этилена.

Сбоку ректификационной колонны отводятся боковые погоны, содержащие компоненты мазута.

Со дна ректификационной колонны отводится жидкий донный поток, содержащий тяжелый крекированный мазут. Часть такого донного потока охлаждают и смешивают с крекированным потоком сверху ректификационной колонны с целью охлаждения такого потока. Остаток отводят в виде тяжелого мазута.

После прохода через ректификационную колонну сырье подвергают крекингу в крекинг-печи. Жидкое углеводородное сырье предварительно нагревают на участке выше крекинг-печи или внутри верхней части крекинг-печи. В крекинг-печи поток жидких углеводородов вначале подвергают испарению и затем крекингу. Испарение жидкого углеводородного потока проводят в присутствии пара в испарительном змеевике, размещенном в верхней части крекинг-печи, где жидкость испаряется под воздействием тепла дымовых газов. Верхнюю часть крекинг-печи называют конвекционной секцией. После испарения потока он поступает в змеевик пиролиза в лучистой части крекинг-печи. В пиролизном змеевике углеводороды подвергаются крекингу в присутствии пара с получением желаемого продукта. Сам процесс и условия испарения и крекинга хорошо известны.

Используемое сырье представляет собой лигроин (прямогонная бензиновая фракция) и/или газойль (дистиллят, имеющий промежуточные свойства между керосином и легкими смазочными маслами). Однако такое сырье становится достаточно дорогим, что повышает интерес к использованию других видов углеводородного сырья для процесса крекинга. Примерами такого сырья могут служить некоторые конденсаты, содержащие компоненты лигроина и газойля. Конденсат представляет собой смесь углеводородов, которые иногда получают совместно с природным газом.

Однако эти виды сырья также содержат примеси. Особое значение имеют два вида примесей. С одной стороны это высококипящие углеводороды, а с другой стороны - соли, присутствующие в капельках воды, которые диспергированы в потоке легких углеводородов.

Высококипящие углеводороды представляют собой вещества, которые трудно испаряются даже в присутствии пара. Примерами таких углеводородов могут служить высокомолекулярные парафиновые углеводороды (воски), и такие олефиновые компоненты, как многоядерные циклоолефины и олефиновые углеводороды с длинной углеродной цепочкой, в особенности диолефины. Такие высококипящие углеводороды растворимы в легких углеводородах и такие растворы обычно имеют темный цвет, например, цвет по ASTM порядка 3 или более, который определен по методике ASTM D1500. Примером загрязненного жидкого потока, содержащего легкие углеводороды, является темный конденсат, представляющий собой смесь углеводородов, которые иногда добывают совместно с природным газом, имеющая цветность по ASTM порядка 3 или более. Загрязненная жидкость может также включать потоки отходов с нефтеперерабатывающего завода.

Источником солей, содержащихся в углеводородных потоках, является пластовая вода или некоторые стадии переработки нефти, причем примерами загрязняющих солей являются хлористый натрий, хлористый магний, хлористый кальций и хлористое железо. В качестве примесей могут присутствовать и другие соли, например сульфаты.

Стадия мембранного разделения в известном процессе используется для удаления примесей из сырья. Если примеси не удаляются, то они будут загрязнять внутреннюю поверхность испарительного змеевика. Загрязнение отложениями компонентов сырья уменьшает теплопередачу и отрицательно влияет на рабочие характеристики аппарата парового крекинга. Более того, загрязнение может даже приводить к закупорке испарительного змеевика. В связи с этим, известный способ предусматривает уменьшение загрязнения испарительного змеевика.

Известный способ может быть усовершенствован путем использования настоящего изобретения, в результате чего обеспечивается существенно более длительный рабочий цикл при высоком среднем значении потока.

Использование настоящего изобретения может осуществляться путем замены стадии подачи сырья и мембранного разделения в известном способе на стадию подачи сырья на вход в мембранный модуль, снабженный мембраной, через которую поддерживается определенный перепад давления, в результате чего с проницаемой стороны мембраны получают пермеат с пониженным количеством окрашенных масс и/или примесей, а с удерживаемой стороны мембраны получают ретентат, причем пермеат и ретентат отводятся с мембраны и через регулярные интервалы времени осуществляют значительное снижение перепада давления через мембрану.

Соответственно, настоящее изобретение дополнительно предусматривает способ по любому из пунктов 1-13, в котором углеводородная смесь представляет собой жидкое углеводородное сырье для получения легких олефинов с помощью процесса парового крекинга, отличающийся тем, что мембрана составляет часть мембранного разделительного модуля, в котором углеводородный пермеат отводят с проницаемой стороны мембраны, а ретентат отводят с удерживающей стороны мембраны, причем рассматриваемый способ дополнительно включает стадии

(a) подачи пермеата на вход крекинг-печи, осуществления крекинга пермеата в змеевике крекинг-печи в присутствии пара при повышенной температуре и отвода из крекинг-печи крекированного потока, обогащенного легкими олефинами;

(b) охлаждения потока продуктов крекинга;

(c) подачи потока охлажденных продуктов крекинга в ректификационную колонну;

(d) подачи ретентата в ректификационную колонну; и

(e) отвода газообразного потока сверху ректификационной колонны, потока мазутных компонентов сбоку ректификационной колонны и потока отстоя со дна ректификационной колонны.

Соответственно, мембрана на стадии (а) включает описанный выше плотный мембранный слой, обеспечивающий проход углеводородов из сырья, но не асфальтенов или окрашенных масс, через мембрану в результате растворения или диффузии через ее структуру. Такая мембрана также может использоваться в том случае, когда углеводородное сырье дополнительно содержит солевые примеси, присутствующие в капельках воды, диспергированных в углеводородном сырье. Обычно вода и/или соль не растворяются в плотной мембране и поэтому пермеат не содержит соли.

Мембранное разделение осуществляют в температурном интервале 10-100°С, например при 40°С, а массовое соотношение между количеством пермеата и ретентата составляет 1-100, например, 5-20. Дополнительные подробности, касающиеся работы мембраны, приведены в описании и Примере 1. Подробности, касающиеся процесса крекинга, представлены в примере, приведенном в WO-A-9927036.

1. Непрерывный способ отделения окрашенных масс и/или асфальтеновых примесей от углеводородной смеси путем пропускания части такой смеси через мембрану, отличающийся тем, что поддерживают перепад давления, в результате чего получают углеводородный пермеат с пониженным содержанием окрашенных масс и/или примесей, причем перепад давления через мембрану в ходе разделения составляет 5-60 бар, а понижение перепада давления через мембрану через регулярные интервалы времени снижает его значение до 0-5 бар.

2. Способ по п.1, отличающийся тем, что мембрана включает верхний слой из плотной мембраны и поддерживающий слой из пористой мембраны.

3. Способ по п.2, отличающийся тем, что плотная мембрана изготовлена из такого полисилоксана, как поли(диметилсилоксан).

4. Способ по п.1, отличающийся тем, что перепад давления через мембрану в ходе разделения составляет 10-30 бар.

5. Способ по п.1, отличающийся тем, что через регулярные промежутки времени перепад давления понижается до 0 бар.

6. Способ по п.1, отличающийся тем, что временные периоды в интервале 5-480 мин непрерывного мембранного разделения чередуются с временными периодами в интервале 1-60 мин, в течение которых происходит значительное снижение перепада давления.

7. Способ по п.6, отличающийся тем, что период времени значительного снижения перепада давления составляет менее 30 мин, предпочтительно менее 10 мин и более предпочтительно менее 6 мин.

8. Способ по п.1, отличающийся тем, что перепад давления значительно понижают остановкой потока, подаваемого на мембрану.

9. Способ по п.1, отличающийся тем, что, по меньшей мере, часть перепада давления через мембрану создается насосом сверху мембраны, а перепад давления понижается через регулярные интервалы времени в результате рециркуляции углеводородной смеси из положения между работающим насосом и мембраной в позицию сверху работающего насоса.

10. Способ по п.1, отличающийся тем, что углеводородная смесь характеризуется начальной точкой кипения выше 20°С и температурой 95%-ной регенерации вещества менее 450°С в соответствии с определением по ASTM D2887.

11. Способ по п.1, отличающийся тем, что углеводородная смесь имеет цвет по ASTM выше 3 в соответствии с ASTM D1500.

12. Способ по п.11, отличающийся тем, что углеводородная смесь представляет собой загрязненный конденсат природного газа или загрязненный поток с нефтеперерабатывающего завода.