Аппарат для получения расплавленного чугуна путем горячего прессования измельченного непосредственно восстановленного железа и прокаленных добавок и способ применения этого аппарата

Иллюстрации

Показать всеИзобретение относится к изготовлению расплавленного чугуна. Восстановленные материалы, полученные из смешанных горячих тонкоизмельченного непосредственно восстановленного железа и прокаленных добавок из ряда псевдоожиженных слоев, подают по меньшей мере на одну пару прессующих валков. Осуществляют их прессование для получения непрерывного спрессованного материала, имеющего выступы, сформированные на спрессованных поверхностях, дробление и подачу дробленого спрессованного материала на уплотненный слой угля. В уплотненный слой угля подают кислород для получения расплавленного чугуна. Причем при получении спрессованного материала его формируют с образованием острых и тупых углов между центральной линией, образованной по длине сечения, сформированного в продольном направлении перпендикулярно направлению оси прессующих валков, и соединительными линиями, которые соединяют ближайшие друг к другу канавки и пересекают центральную линию. Изобретение позволит повысить производительность, а также позволяют осуществить большую гибкость в отношении работы оборудования при изготовлении спрессованного материала. 3 н. и 27 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Данное изобретение относится к аппарату и способу изготовления расплавленного чугуна. Более конкретно, данное изобретение относится к аппарату и способу получения расплавленного чугуна, в которых тонкоизмельченное непосредственно восстановленное железо и прокаленные добавки подают в плавильную печь-газификатор (melter-gasifier) после того, как эти материалы подверглись горячему прессованию, чтобы таким образом получить расплавленный чугун.

Производство железа и стали является основополагающей отраслью, которая поставляет основные материалы, необходимые в конструкциях и при изготовлении автомобилей, кораблей, домашних приспособлений и многих других продуктов, которые используют. Оно является также производством с одной из самых продолжительных историй, которое развивалось вместе с человечеством. На сталелитейных предприятиях, которые играют основополагающую роль в производстве железа и стали, после получения расплавленного чугуна (то есть чугуна в расплавленном состоянии) с использованием в качестве сырья железной руды и угля из этого расплавленного чугуна получают сталь, которую поставляют потребителям.

Приблизительно 60% мирового производства железа осуществляют с применением доменного способа, разработанного в четырнадцатом веке. В этом доменном способе кокс, полученный с использованием в качестве сырья железной руды и каменного угля, которые подвергли процессу спекания, помещают в доменную печь, и в эту печь подают кислород для того, чтобы восстановить железную руду до железа и таким образом получить расплавленный чугун. Доменный способ, который является основным аспектом получения расплавленного чугуна, требует сырья, имеющего твердость по меньшей мере определенного уровня и размер зерен, который может обеспечить вентиляцию в печи. Что касается источника углерода, применяемого в качестве топлива и восстанавливающего агента, то конкретное угольное сырье зависит от кокса, который был подвергнут переработке, а что касается источника железа, то имеется зависимость в первую очередь от агломерата руды, который затем был подвергнут процессу уплотнения. Соответственно, в современном доменном способе необходимо включать оборудование для предварительной обработки сырья, например оборудование для получения кокса и оборудование для спекания, и необходимо иметь дополнительно к доменной печи не только вспомогательное оборудование, но и оборудование для предотвращения и сведения к минимуму образования вредных выбросов в этом вспомогательном оборудовании. Следовательно, количество капиталовложений является значительным, что чрезвычайно увеличивает стоимость производства.

Для того чтобы решить эти проблемы доменного способа, во всем мире на предприятиях, производящих железо, прилагают большие усилия для того, чтобы разработать способ плавки с восстановлением, который дает расплавленный чугун путем непосредственного использования обычного угля в качестве топлива и восстанавливающего агента, а также путем непосредственного использования тонкоизмельченных руд, которые составляют свыше 80% от мирового производства руды, в качестве источника железа.

Патент США № 5534046 описывает аппарат для изготовления расплавленного чугуна, который непосредственно использует обычный уголь и тонкоизмельченные руды. Фиг.9 изображает упрощенный вариант аппарата для получения расплавленного чугуна, описанного в патенте США № 5534046. Как показано на Фиг.9, обычный аппарат 900 для получения расплавленного чугуна включает три реактора 910 с псевдоожиженным слоем, в которых созданы псевдоожиженные слои, и соединенную с ними плавильную печь 960 с подачей газа. Тонкоизмельченные руды и добавки загружают в первый реактор с псевдоожиженным слоем при температуре окружающей среды; затем они последовательно проходят через все три реактора 910 с псевдоожиженным слоем. Поскольку в эти три реактора 910 с псевдоожиженным слоем поступает восстанавливающий газ с высокой температурой из плавильной печи 960 с подачей газа, то тонкоизмельченные руды и добавки повышают свою температуру в результате контакта с восстанавливающим газом высокой температуры. В то же время 90% или более тонкоизмельченных руд и добавок, имеющих температуру окружающей среды, восстанавливаются, а 30% их или более прокаливается, и затем их загружают в плавильную печь 960 с подачей газа.

Для образования уплотненного слоя угля в плавильную печь 960 с подачей газа подают уголь, а тонкоизмельченные руды и добавки при температуре окружающей среды подвергаются плавлению и шлакообразованию в этом уплотненном слое угля, чтобы образовать в результате расплавленный чугун и шлак. Кислород подают через множество фурм, установленных на внешней стенке плавильной печи 960 с подачей газа таким образом, чтобы уплотненный слой угля горел и превращался в восстанавливающий газ высокой температуры, после чего этот восстанавливающий газ высокой температуры подают в реакторы 910 с псевдоожиженным слоем. После восстановления тонкоизмельченных руд и добавок при температуре окружающей среды их выгружают наружу.

Однако в описанном выше аппарате 900 для получения расплавленного чугуна к верхнему концу плавильной печи 960 с подачей газа формируется газовый поток высокой скорости, так что измельченное непосредственно восстановленное железо и прокаленные добавки, загруженные в плавильную печь 960 с подачей газа, претерпевают потери за счет рассеяния. Кроме того, в случае, когда тонкоизмельченное непосредственно восстановленное железо и прокаленные добавки загружены в плавильную печь 960 с подачей газа, трудно обеспечить, чтобы уплотненный слой угля в плавильной печи 960 с подачей газа был способен вентилироваться и мог свободно перетекать.

Для того чтобы преодолеть эту проблему, проводят исследование способа, в котором тонкоизмельченное непосредственно восстановленное железо и прокаленные добавки подвергают горячему прессованию и загружают в плавильную печь с подачей газа. В качестве примера, способ и аппарат для получения эллиптических брикетов из губчатого железа описан в патенте США № 5666638. Также и патенты США №№4093455, 4076520 и 4033559 описывают способ и аппаратуру для получения губчатых брикетов неправильной формы с плоской и рифленой поверхностью. Такие губчатые брикеты получают путем горячего прессования тонкоизмельченного непосредственно восстановленного железа с последующим охлаждением его для получения плотности порядка 5 тонн/м3, так что эти губчатые брикеты пригодны для перевозки на большие расстояния.

Однако, если прессованный материал с высокой плотностью, описанный выше, загружают в плавильную печь с подачей газа, то точка плавления восстановленного железа, которое плавится в плавильной печи с подачей газа в уплотненном слое угля, возрастает. Это увеличивает количество топлива, необходимого для плавления восстановленного железа, увеличивая, таким образом, потребление энергии.

Кроме того, так как прессование осуществляют при высоком давлении с целью перевозок на большие расстояния, прессующие валки легко изнашиваются. Таким образом, стоимость производства увеличивается из-за увеличения расходов на оборудование.

Кроме того, в случае, когда тонкоизмельченное непосредственно восстановленное железо прессуют с получением частиц неправильной формы с гладкой или рифленой поверхностью, спрессованный материал расщепляется по длине при достижении определенной толщины. В этом случае, поскольку плоская форма получается после того, как спрессованный материал делают тоньше и дробят, при загрузке в плавильную печь с подачей газа спрессованный материал плотно укладывается, так что вентиляция в плавильной печи с подачей газа снижается.

Наконец, в случае, когда тонкоизмельченное непосредственно восстановленное железо прессуют в валках, необходимо увеличить количество загружаемого тонкоизмельченного непосредственно восстановленного железа, чтобы повысить производительность. Это повышает толщину спрессованного материала, так что он получается не сплошным, а, вместо этого, прерывистым. В результате скорость измельчения пластинчатого спрессованного материала увеличивается, так что он проходит через первую дробилку в неизмельченном состоянии. Таким образом, получается много крупного спрессованного материала, так что на вторую дробилку приходится значительная нагрузка. Кроме того, в случае, когда размер измельчаемого спрессованного материала во второй дробилке увеличивается, при измельчении увеличивается количество получаемого порошка, так что при загрузке в плавильную печь с подачей газа ухудшается вентиляция.

Данное изобретение было сделано в попытке разрешить вышеупомянутые проблемы. Данное изобретение обеспечивает способ и аппарат для получения расплавленного чугуна, где тонкоизмельченное непосредственно восстановленное железо и обожженные добавки применяют после того, как их подвергли горячему прессованию.

Предметом данного изобретения является получение спрессованного материала таким образом, чтобы он получался непрерывно, не разламываясь и не расщепляясь, и количество получаемого порошка снижалось.

Для достижения вышеупомянутых целей данное изобретение обеспечивает способ получения расплавленного чугуна, включающий получение восстановленных материалов, содержащих смешанные горячее тонкоизмельченное непосредственно восстановленное железо и прокаленные добавки, причем эти восстановленные материалы получают из ряда псевдоожиженных слоев; загрузку этих восстановленных материалов по меньшей мере в одну пару прессующих валков; прессование этих восстановленных материалов в этой одной паре прессующих валков для получения непрерывного спрессованного материала, имеющего выступы, образованные на спрессованных поверхностях; измельчение этого спрессованного материала; загрузку этого измельченного спрессованного материала в уплотненный слой угля; и подачу кислорода в этот уплотненный слой угля, чтобы получить расплавленный чугун, причем при получении спрессованного материала этот спрессованный материал формируют так, что острые и тупые углы образуются между центральной линией, образованной по длине сечения, сформированного в продольном направлении перпендикулярно направлению оси прессующих валков, и соединительными линиями, которые соединяют ближайшие друг к другу канавки по площади поперечного сечения.

При загрузке восстановленных материалов эти восстановленные материалы предпочтительно загружают в двух наклонных направлениях, расположенных под острыми углами к направлению, перпендикулярному прессующим валкам.

Предпочтительно при получении спрессованного материала полученный спрессованный материал имеет толщину 3-30 мм и плотность 3,5-4,2 тонн/м3.

Кроме того, при дроблении этого спрессованного материала средний размер зерен этого прессованного материала предпочтительно составляет 50 мм или менее, и дробление осуществляют до неправильной формы.

Данный способ может дополнительно включать перепуск по обводной линии дробленого спрессованного материала; охлаждение отведенного спрессованного материала; и хранение охлажденного спрессованного материала.

Данный способ может дополнительно включать осуществление другого процесса дробления измельченного спрессованного материала в случае, если средний размер зерен измельченного спрессованного материала превышает 30 мм.

Кроме того, данный способ может дополнительно включать подачу азота на каждой стадии.

Данный способ может также включать сбор частиц пыли образованных на каждой стадии; влажную очистку собранных частиц пыли; удаление влаги из подвергнутых влажной очистке частиц пыли и выгрузку частиц пыли, из которых удалена влага.

Способ получения расплавленного чугуна включает получение горячего тонкоизмельченного непосредственно восстановленного железа в псевдоожиженных слоях; загрузку этого тонкоизмельченного непосредственно восстановленного железа по меньшей мере в одну пару прессующих валков; прессование тонкоизмельченного непосредственно восстановленного железа в этой одной паре прессующих валков для получения непрерывного спрессованного материала, имеющего выступы, образованные на спрессованных поверхностях; дробление этого спрессованного материала; загрузку дробленого спрессованного материала в уплотненный слой угля и подачу кислорода в этот уплотненный слой угля для получения расплавленного чугуна; причем при получении спрессованного материала в поперечном сечении (если разрезать спрессованный материал в продольном направлении, то есть перпендикулярно направлению оси прессующих валков) на второй поверхности канавка расположена между двумя соседними канавками первой поверхности.

Предпочтительно соотношение длины дуги между точкой первой поверхности, соответствующей канавке на второй поверхности, и по меньшей мере одной из соседних канавок первой поверхности, и длины дуги между соседними канавками на первой поверхности составляет от 0,3 до 0,5.

Данный способ может дополнительно включать смешивание горячих прокаленных добавок из нескольких псевдоожиженных слоев с тонкоизмельченным непосредственно восстановленным железом и осуществление каждой стадии.

Предпочтительно прокаленные добавки составляют 3-20 мас.% от общего количества спрессованного материала.

При получении спрессованного материала тонкоизмельченный непосредственно расплавленный чугун предпочтительно прессуют при температуре 400-800°С на одной паре прессующих валков.

При получении спрессованного материала тонкоизмельченный непосредственно расплавленный чугун можно прессовать при давлении 14-25 МПа (140-250 бар) на одной паре прессующих валков.

Предпочтительно при получении спрессованного материала полученный спрессованный материал имеет толщину 3-30 мм и плотность 3,5-4,2 тонн/м3.

При дроблении спрессованного материала средний размер зерен спрессованного материала может составлять 50 мм или менее, а дробление можно осуществлять до получения частиц неправильной формы.

Предпочтительно средний размер зерен спрессованного материала составляет 30 мм или менее.

Предпочтительно при загрузке дробленого материала в уплотненный слой угля спрессованный материал с размером зерна 1-30 мм составляет 25-100 мас.% от общего количества.

Аппарат для получения расплавленного чугуна включает загрузочный контейнер, принимающий подаваемые восстановленные материалы, в котором смешаны горячее тонкоизмельченное непосредственно восстановленное железо и прокаленные добавки из ряда реакторов с псевдоожиженным слоем; по меньшей мере одну пару прессующих валков, на которые подают тонкоизмельченное непосредственно восстановленное железо для того, чтобы подвергнуть его прессованию, образуя таким образом непрерывный спрессованный материал; дробилку для дробления спрессованного материала, полученного на прессующих валках, и плавильную печь с подачей газа, в которую подают дробленый спрессованный материал, измельченный в дробилке; причем на внешнюю поверхность по меньшей мере одной пары прессующих валков однородно и непрерывно нанесены вогнутые канавки в направлении оси прессующих валков, а между соседними вогнутыми канавками образованы выступы, расположенные по окружности прессующих валков, и эта по меньшей мере одна пара прессующих валков имеет такую форму, что при получении спрессованного материала выступ второго прессующего валка расположен между двумя соседними выступами первого прессующего валка.

Предпочтительно загрузочный контейнер включает полую камеру, расположенную над площадью, соответствующей зазору между прессующими валками; подводящие трубки, присоединенные к верхней части этой полой камеры, которые подают туда восстановленные материалы; и загрузочные устройства, установленные на обеих сторонах подводящих трубок, составляющие острый угол с вертикальным направлением прессующих валков, которые выполнены с возможностью приведения во вращение в этом состоянии так, что восстановленные материалы в полой камере подаются на прессующие валки.

Этот аппарат может дополнительно включать охлаждающее устройство для перепуска по обводной линии дробленого спрессованного материала и охлаждения его водой; и емкость для хранения для помещения и хранения спрессованного материала, охлажденного в охлаждающем устройстве.

Охлаждающее устройство может включать первый транспортер, который принимает дробленый спрессованный материал и погружает этот спрессованный материал в воду для того, чтобы охладить его, и затем передает этот охлажденный спрессованный материал в емкость для хранения; и второй транспортер, на котором установлен ряд лезвий, которые собирают порошок дробленого спрессованного материала, который был собран на дне, и подают этот порошок в емкость для хранения.

Этот аппарат может дополнительно включать горячий сепаратор для отделения дробленого спрессованного материала с размерами зерен 30 мм или более и дополнительную дробилку для повторного дробления спрессованного материала, отобранного с помощью горячего сепаратора.

Аппарат может также дополнительно включать устройство для подачи азота для подачи азота на прессующие валки, в первую дробилку и во вторую дробилку.

Предпочтительно прессующие валки работают так, что соотношение длины дуги между точкой первого прессующего валка, соответствующей концу выступа второго прессующего валка, и по меньшей мере одним концом выступа первого прессующего валка, и длины дуги между концами соседних выступов на первом прессующем валке составляет от 0,3 до 0,5.

Предпочтительно прессующие валки дополнительно включают блок гидропресса, и первый валок вращается в стационарном положении, в то время как положение второго прессующего валка можно изменять, чтобы отрегулировать расстояние от первого прессующего валка с помощью блока гидропресса.

Аппарат может включать также дополнительно отверстие для сбора пыли, собирающее частицы пыли, образующиеся в загрузочном контейнере, а также в прессующих валках и дробилке; скруббер для влажной очистки от частиц пыли, собранных с помощью отверстия для сбора пыли, и сушилку для удаления влаги из частиц пыли, которые собираются в скруббере при влажной очистке.

Предпочтительно прессованный материал, полученный на прессующих валках, имеет толщину 3-30 мм и плотность 3,5-4,2 тонн/м3.

Предпочтительно средний размер зерна дробленого прессованного материала составляет 50 мм или менее, и дробление производят до получения частиц неправильной формы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопровождающие чертежи, которые вместе с описанием иллюстрируют примерные исполнения данного изобретения и, совместно с описанием, служат для того, чтобы объяснить принципы данного изобретения.

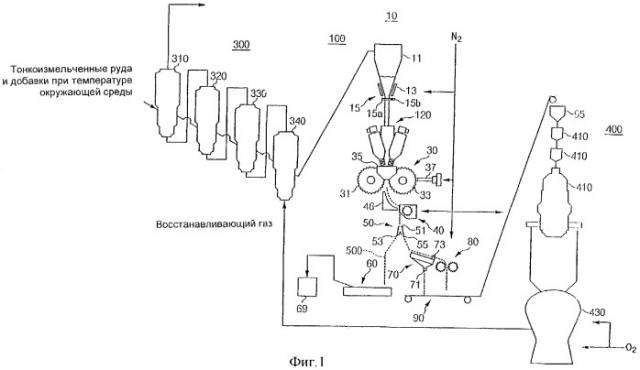

Фиг.1 представляет собой схематическое изображение аппарата для получения расплавленного чугуна согласно одному из исполнений данного изобретения.

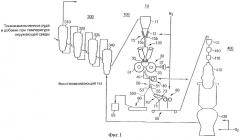

Фиг.2 представляет собой сечение контейнера для загрузки согласно одному из исполнений данного изобретения.

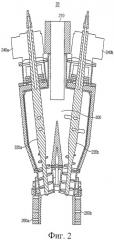

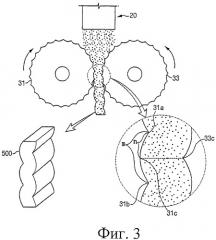

Фиг.3 представляет собой схематическое изображение прессующих валков и спрессованного материала, сформированного этими валками, согласно одному из исполнений данного изобретения.

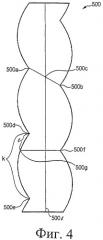

Фиг.4 представляет собой сечение спрессованного материала, изготовленного согласно одному из исполнений данного изобретения.

Фиг.5 представляет собой схематическое изображение работы прессующих валков и первой дробилки согласно одному из исполнений по данному изобретению.

Фиг.6 представляет собой сечение охлаждающего устройства согласно одному из исполнений данного изобретения.

Фиг.7 представляет собой схематическое изображение коллектора для пыли согласно одному из исполнений данного изобретения.

Фиг.8 представляет схематическое изображение спрессованного материала, изготовленного с использованием обычных прессующих валков.

Фиг.9 представляет собой схематическое изображение обычного аппарата для получения расплавленного чугуна.

Ниже будут подробно описаны предпочтительные исполнения данного изобретения со ссылкой на прилагаемые чертежи. Следует ясно понимать, что специалистам в данной области могут быть очевидны многие изменения и/или модификации основных концепций изобретения. Данные исполнения следует рассматривать как являющиеся по своей природе иллюстративными, а не ограничивающими.

Фиг.1 представляет собой схематическое изображение аппарата для получения расплавленного чугуна согласно одному из исполнений данного изобретения. Узел 100 горячего прессования аппарата 10 для получения расплавленного чугуна фиг.1 увеличен, чтобы дать возможность лучше его описать.

Аппарат 10 для получения расплавленного чугуна включает узел 100 горячего прессования, блок 300 реактора с псевдоожиженным слоем и узел 400 плавильной печи с подачей газа. Блок 300 реактора с псевдоожиженным слоем включает ряд стадий реакторов с псевдоожиженным слоем, имеющих псевдоожиженные слои. На Фиг.1 показан пример, в котором блок 300 реактора с псевдоожиженным слоем имеет четыре реактора с псевдоожиженным слоем. Однако данное изобретение не ограничено этим количеством реакторов с псевдоожиженным слоем. Эти четыре реактора с псевдоожиженным слоем включают первую печь 310 предварительного нагрева, вторую печь 320 предварительного нагрева, печь 330 предварительного восстановления и печь 340 окончательного восстановления. Эти четыре реактора с псевдоожиженным слоем восстанавливают и прокаливают тонкоизмельченные руды и добавки при температуре окружающей среды с использованием восстанавливающего газа, поступающего из плавильной печи 430 с подачей газа, для получения смешанных восстановленных материалов и подачи их на узел 100 горячего прессования. Узел 100 горячего прессования прессует и дробит восстановленные материалы до получения прессованного материала. Затем из узла 100 горячего прессования прессованный материал поступает в узел 400 плавильной печи с подачей газа.

Узел 100 горячего прессования согласно данному исполнению изобретения включает следующие основные элементы: контейнер 20 для загрузки, пару прессующих валков 30 и первую дробилку 40. Узел 100 горячего прессования включает также контейнер 11 для хранения в горячем состоянии, охлаждающее устройство 60, емкость 69 для хранения, блок 50 отвода, горячий сепаратор 70, вторую дробилку 80 и блок 90 транспортирования в горячем состоянии. Узел 100 горячего прессования, согласно конкретному исполнению данного изобретения, также может включать другие необходимые элементы.

Теперь подробно будут описаны элементы, составляющие узел 100 горячего прессования.

Восстановленные материалы, например, содержащие смешанные тонкоизмельченное непосредственно восстановленное железо и прокаленные добавки при 700°С или выше и объемной плотности 2 т/м3, подают в контейнер 11 для хранения в горячем состоянии и хранят там. Так как давление на выходе печи 340 окончательного восстановления составляет 0,3 МПа (3 бар), а расход составляет 3000 м3/ч, то горячие тонкоизмельченное непосредственно восстановленное железо и прокаленные добавки транспортируют под давлением. Можно использовать только горячее тонкоизмельченное непосредственно восстановленное железо без применения прокаленных добавок. Однако предпочтительно прокаленные добавки смешивать с горячим тонкоизмельченным непосредственно восстановленным железом в количестве 3-20 мас.% от общей массы для того, чтобы предотвратить горячее измельченное непосредственно восстановленное железо от легкого раздробления в плавильной печи с подачей газа.

Контейнер 11 для хранения в горячем состоянии включает устройство 13 контроля уровня, закрепленное на его нижней поверхности. Устройство 13 контроля уровня фиксирует уровень восстановленных материалов, которые хранятся в контейнере 11 для хранения в горячем состоянии, и если достигнут определенный уровень, то транспортировка восстановленных материалов из реактора с псевдоожиженным слоем прекращается.

Вентиль 15 с положениями открыто/закрыто закреплен на нижнем конце контейнера 11 для хранения в горячем состоянии. Вентиль 15 с положениями открыто/закрыто включает пластину 15а с положениями открыто/закрыто для открывания и закрывания нижнего конца контейнера 11 для хранения в горячем состоянии и гидравлический привод 15в для контроля пластины 15а с положениями открыто/закрыто.

Загрузочный контейнер 20 помещен под контейнером 11 для хранения в горячем состоянии. Загрузочный контейнер 20 принимает подаваемый из контейнера 11 для хранения в горячем состоянии восстановленных материалов материал. Затем загрузочный контейнер 20 принимает подаваемые восстановленные материалы, если клапан 15 с положениями открыто/закрыто открыт, и с усилием подает восстановленные материалы на прессующие валки под действием электрического двигателя. Загрузочный контейнер 20 описан более подробно при описании Фиг.2.

Фиг.2 представляет собой вид сечения загрузочного контейнера 20 в соответствии с исполнением данного изобретения и изображает сечение загрузочного контейнера 20 в направлении загрузки восстановленных материалов.

Загрузочный контейнер 20 содержит внутри полую камеру 200. Входная трубка 210 соединена с верхней частью этой полой камеры 200 и подает восстановленные материалы. Кроме того, к обеим сторонам этой входной трубки 210 прикреплены загрузочные элементы 220а и 220в, составляя острый угол с вертикальным направлением, при этом они выполнены с возможностью приведения во вращение в этом состоянии, так что восстановленные материалы в полой камере 200 с усилием подаются на нижерасположенные прессующие валки. Хотя на Фиг.2 изображены два загрузочных элемента, эта конфигурация применяется только для иллюстративных целей и данное изобретение этим не ограничено. Кроме того, так как восстановленные материалы с усилием подают на прессующие валки в двух направлениях, которые наклонены под острым углом относительно вертикального направления, то количество восстановленных материалов, которые рассеиваются или теряются, можно свести к минимуму, и можно загружать идентичные количества восстановленных материалов.

Загрузочный контейнер 20 может изменять количество восстановленных материалов, которые загружают в количестве до 60 тонн в час. Загрузочные элементы 220а и 220в имеют формы шнеков. Электрические двигатели 240а и 240в для приведения во вращательное движение загрузочных элементов 220а и 220в, соответственно, закреплены на их верхних поверхностях, а нижележащая поверхность загрузочных элементов 220а и 220в имеет форму винта. Загрузочные элементы 220а и 220в выполнены из материала, очень стойкого к высоким температурам, чтобы тем самым свести к минимуму условия стойкости к высокой температуре. Кроме того, препятствующие утечке блоки 260а и 260в предохраняют от потери восстановленных материалов из-за выброса их через верхние поверхности при вращении расположенной на нижележащей поверхности пары прессующих валков.

Возвращаясь к Фиг.1, по меньшей мере пара прессующих валков 30 закреплена на нижнем конце загрузочного контейнера 20. Прессующие валки 30 прессуют восстановленные материалы в непрерывный спрессованный материал. Количество изображенных прессующих валков 30 является только иллюстративным, и данное изобретение не ограничено в этом отношении. Следовательно, могут быть смонтированы более двух комплектов прессующих валков.

Восстановленные материалы загружают в прессующие валки 30 из загрузочного контейнера 20, и прессующие валки 30 прессуют восстановленные материалы и производят непрерывный спрессованный материал с выступами, сформированными на обеих прессованных сторонах. Прессующие валки 30 осуществляют прессование восстановленных материалов, вращаясь в противоположных направлениях. Предпочтительно восстановленные материалы, которые включают измельченное непосредственно восстановленное железо, прессовать при 14-25 МПа (140-250 бар) при температуре 400-800°С.

Хотя это и не показано на Фиг.1, каждый из первого прессующего валка 31 и второго прессующего валка 33 соединен с гидравлическим приводом для приведения их во вращательное движение. Блок 37 гидропресса закреплен на прессующих валках 30 и действует так, чтобы изменять расстояние между первым прессующим валком 31 и вторым прессующим валком 33 при вращении их. Этим действием изменяется толщина прессованного материала. Это расстояние можно изменять в горизонтальном направлении. То есть первый прессующий валок 31 вращается в стационарном положении, в то время как второй прессующий валок 33 может при вращении изменять свое положение в горизонтальном направлении под воздействием блока 37 гидропресса. Возможно также переключать эту операцию между первым прессующим валком 31 и вторым прессующим валком 33. Между прессующими валками 30 нанесен препятствующий проскальзыванию слой 35, чтобы препятствовать выбросу спрессованного валками материала с боковой поверхности прессующих валков 30.

Хотя это и не показано на Фиг.1, каждый из прессующих валков 30 включает главный вал, который соединен с гидравлическими приводами и с шинами роликов, которые окружают главный вал. При прессовании через внутреннюю поверхность главного вала проходит охлаждающий агент, чтобы охлаждать прессующие валки 30. Кроме того, вдавленные канавки сформированы однородно и непрерывно в осевом направлении прессующих валков 30 на внешней поверхности шин роликов, то есть на внешней поверхности прессующих валков 30. Соответственно, между соседними вдавленными канавками в направлении периметра прессующих валков 30 образуются выступы. Поверхность прессующих валков 30 выполнена из материала, который может максимально предохранять от износа в условиях высоких температур.

Приемлемой является длина вдавленных канавок в направлении вращения примерно 1-5 мм, а приемлемое вертикальное расстояние от выступа до самой глубокой точки вдавленных канавок составляет приблизительно 3-15 мм. Кроме того, возможное расстояние между соседними выступами составляет приблизительно 20-50 мм.

Более подробное описание поверхностей прессующих валков будет сделано в связи с Фиг.3.

Фиг.3 представляет собой чертеж, схематически изображающий прессующие валки и сформированный ими спрессованный материал согласно одному из исполнений данного изобретения.

Как показано на Фиг.3, при получении спрессованного материала пара прессующих валков 30 работает в таком состоянии, чтобы выступы второго прессующего валка 33 находились между соседними выступами на поверхности первого прессующего валка 31. Например, выступ 33с второго прессующего валка 33 расположен между соседними выступами 31а и 31в первого прессующего валка 31. При такой конфигурации можно сформировать спрессованный материал 500, который является непрерывным и имеет канавки, которые не совпадают для одной и другой стороны.

Кроме того, в исполнении по данному изобретению предпочтительно, чтобы прессующие валки работали так, чтобы конкретное соотношение длины дуги между точкой первого прессующего валка 31, соответствующей вершине выступа на втором прессующем валке 33, и по меньшей мере одной вершиной выступа на первом прессующем валке 31 к длине дуги между вершинами соседних выступов первого прессующего валка 31 составляло от 0,3 до 0,5. То есть, ссылаясь на увеличенный кружок Фиг.3, m представляет собой длину дуги между вершинами соседних выступов 31а и 31в на первом прессующем валке 31, а n представляет собой длину дуги от одной из вершин соседних выступов 31а и 31в до точки 31с на первом прессующем валке 31, где расположена вершина выступа 31с на втором прессующем валке 33, соответствующая положению между вершинами соседних выступов 31а и 31в. Таким образом, при переменных m и n предпочтительно, чтобы соотношение n/m составляло между 0,3 и 0,5. На Фиг.3 длина дуги n изображена как расстояние между вершиной выступа 31а и соответственной точкой 31с. Однако длина дуги n также может быть расстоянием между вершиной выступа 31 в и соответствующей точкой 31с.

Вершина выступа 33с на втором прессующем валке 33 расположена между вершинами выступов 31а и 31в первого прессующего валка 31 и перемещается между ними. В результате соотношение от 0,3 до 0,5 является по существу тем же, что и соотношение от 0,5 до 0,7. Если соотношение n/m составляет менее 0,3, оба выступа на спрессованных поверхностях становятся настолько близкими, что толщина спрессованного материала чрезмерно уменьшается. Это может привести к разлому спрессованного материала.

Формирование сечения спрессованного материала, изготовленного с использованием прессующих валков, как описано выше, будет описано со ссылкой на Фиг.4. Фиг.4 представляет собой вид сечения спрессованного материала 500, изготовленного согласно одному из исполнений данного изобретения, где поперечное сечение спрессованного материала 500 взято по его продольному направлению, то есть в направлении, перпендикулярном направлению оси прессующих валков.

Спрессованный материал 500 по данному изобретению сформирован так, что между центральной линией, которая образуется вдоль по длине поперечного сечения в продольном направлении перпендикулярно направлению оси прессующих валков, и соединительной линией, которая соединяет ближайшие друг к другу канавки по площади сечения, образуются острые и тупые углы. Например, центральная линия 500l, изображенная на Фиг.4, и соединительная линия, которая соединяет две канавки 500а и 500b, ближайшие друг к другу по площади поперечного сечения, образуют острые и тупые углы, когда они пересекают центральную линию 500l в точке пересечения 500с.

Кроме того, в прессованном материале 500 по данному изобретению, если одну из спрессованных поверхностей обозначить как первую поверхность, а другую из спрессованных поверхностей обозначить как вторую поверхность, канавки второй поверхности располагаются между соседними канавками первой поверхности по поперечному сечению, которое взято в продольном направлении перпендикулярно направлению оси прессующих валков. Например, как показано на Фиг.4, канавка 500f второй поверхности расположена между соседними канавками 500а и 500е первой поверхности.

Кроме того, спрессованный материал 500, изготовленный согласно данному изобретению, формируют таким образом, чтобы отношение длины дуги между точкой первой поверхности, соответствующей канавке второй поверхности, и по меньшей мере одной канавкой из соседних канавок первой поверхности к длине дуги между соседними канавками первой поверхности составляло от 0,3 до 0,5. Например, обращаясь к Фиг.4, если длина дуги между канавками 500а и 500е равна k, а длина дуги между соответствующей точкой 500g первой поверхности на противоположной стороне от канавки 500f второй поверхности и одной из канавок 500а первой поверхности равна I, то отношение l/к равно от 0,3 до 0,5, То же самое отношение сохраняется для случая, когда используется канавка 500е первой поверхности. Если отношение l/k составляет менее 0,3, обе канавки на прессованных поверхностях располагаются настолько близко, что толщина спрессованного материала чрезмерно сокращается. Это может привести к разлому спрессованного материала.

В данном изобретении толщина спрессованного материала, изготовленного при работе прессующих валков, составляет 3-30 мм, а его плотность составляет 3,5-4,2 т/м3. Если толщина спрессованного материала составляет менее 3 мм, он может переломиться, в то время как если она больше 30 мм, то поверхность прессующих валков может быть повреждена в результате чрезмерного размера проходящего через них материала. Таким образом, спрессованный материал изготавливают в пределах этого диапазона толщины. Кроме того, так как этот спрессованный материал непосредственно используют в плавильной печи с подачей газа, плотность спрессованного материала 3,5-4,2 т/м3 обеспечивает достаточный уровень для перемещения, и уровень, который не является чрезмерным для давления, приложенного к материалу в прессующих валках при прессовании, так что ограничение относится только к опасности для прессующих валков. На последующей стадии спрессов