Способ производства титаносодержащей продукции и устройство для осуществления способа

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к переработке ильменитового концентрата на ферротитан, на высокотитанистый шлак, пригодный для производства или титановой губки, или пигмента, и на безуглеродистое железо, пригодное для сплавления с металлическим хромом в сплав, из которого может быть получена трубная или листовая нержавеющая металлопродукция. Технический результат заключается в сокращении расхода энергии, создании безотходной технологии. Способ включает образование в плавильном агрегате жидкой металлической подложки, приведение ее во вращение электромагнитным полем с образованием лунки параболической формы, подачу в лунку порции титаносодержащей шихты, плавку шихты на шлак энергией электромагнитного поля, восстановление металлов из оксидов шлака восстановителем, сплавление восстановленных металлов с подложкой и пополнение шлака оксидом восстановителя и сливы из плавильного агрегата металлической и шлаковой фаз. Подачу порции титаносодержащей шихты производят двумя частями, первую часть порции подают в лунку на металлическую подложку, образованную из ферроалюминия, причем при подаче этой части в лунке расплавляют порцию плавикового шпата для восстановления металлов из оксидов первой части порции шихты алюминием подложки и сплавляют их с металлической подложкой, которая обедняется по алюминию, а образующийся оксид алюминия растворяют в плавиковом шпате до возможного предела растворения при температуре расплава плавикового шпата 1600-1700°С. Плавиковый шпат с растворенным оксидом алюминия из плавильного агрегата сливают в ковш, охлаждают до 1450°С с переводом оксида алюминия в твердую фазу, которую отделяют от жидкого плавикового шпата с оставшейся в нем той части оксида алюминия, которая соответствует пределу растворимости для этой температуры. После слива плавикового шпата с растворенным оксидом алюминия на измененную по химическому составу металлическую подложку подают вторую часть порции шихты и ее расплавляют, титаном подложки восстанавливают оксиды металлов во второй части порции шихты, у которых свободная энергия образования оксидов меньше, чем у оксида титана, с образованием высокотитанистого шлака, 70-80% обедненной по титану металлической фазы из плавильного агрегата сливают. В оставшемся в плавильном агрегате шлаке алюминием восстанавливают титан из оксида, который сплавляют с оставшейся металлической фазой, а образующийся при восстановлении титана оксид алюминия сплавляют с плавиковым шпатом, который подают в плавильный агрегат вместе с восстановителем. Затем плавиковый шпат с растворенным оксидом алюминия сливают из плавильного агрегата полностью, после чего полностью сливают пополненную титаном металлическую фазу, сразу создают в плавильном агрегате подложку из ферроалюминия и повторяют операции способа. 2 н. и 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области металлургии, в частности к переработке ильменитового концентрата на ферротитан, на высокотитанистый шлак, пригодный для производства или титановой губки, или пигмента, и на безуглеродистое железо, пригодное для сплавления с металлическим хромом в сплав, из которого может быть получена трубная или листовая нержавеющая металлопродукция. концентрат получают из титаномагнетитовой руды, в которой высоко содержание оксидов железа и титана (титана до 10-15%). Россия имеет самые большие в мире разведанные запасы титаномагнетитовой руды с высоким содержанием железа и титана (Медведевское и Копанское месторождения на Южном Урале, Чинейское и Якутское месторождения в зоне БАМа и др.). Однако только незначительное количество собственной богатой по содержанию железа и титана титаномагнетитовой руды используется в России для производства концентрата ильменита. В статье Покалова В.Т., опубликованной в журнале [1], сказано: "Сейчас добыча титана в России находится на очень низком уровне - не более 1% потребности" и далее "Стоимость текущего импорта составляет 80-100 млн. дол. До настоящего времени ни одно из собственных титановых месторождений, по существу, не вовлечено в эксплуатацию". Причина тому - незаинтересованность в переработке богатой титаномагнетитовой руды металлургическими комбинатами, т.к. при высоком содержании оксида титана в руде трудно ее перерабатывать, используя доменный процесс.

Известны бездоменные процессы переработки руд и концентратов из этих руд, в которых имеет место высокое содержание оксидов титана. В многочисленных публикациях даются сведения об этих процессах. Подробно, например, об этом сказано в книгах [2, 3, 4]. Титаносодержащую продукцию в процессах рекомендуется получать, используя карботермию, силикотермию и реже алюминотермию. Одним из недостатков разработанных процессов - сравнительно низкое содержание титана в получаемых продуктах, будь это ферротитан или титаносодержащая лигатура.

Известен способ производства титаносодержащей лигатуры из ильменитового концентрата [5], по которому сначала кремнием и титаном из порции ильменита восстанавливают оксиды железа, пополняя при этом шлаковую фазу оксидами кремния и титана, затем основную часть полученного железа сливают из плавильного агрегата, алюминием восстанавливают из шлака титан и кремний, которые сплавляют с остатком железа и получают лигатуру, содержащую железо, кремний и титан, в котором титана может быть 50-55%. Лигатура из плавильного агрегата сливается не полностью. Часть ее оставляют в плавильном агрегате и на ней, после полного слива конечного шлака, имеющего высокое содержание оксида алюминия, производят переработку следующей порции ильменита. Недостаток способа заключается в том, что при его реализации на завершающей стадии процесса конечный шлак имеет высокое содержание оксида алюминия, температура плавления которого 2050°С. Чтобы шлак был жидкоподвижным, его температура должна быть порядка 2100°С, но чтобы снизить температуру расплава, вводят оксид кальция в пределах 20-30%. Температура шлакового расплава при этом снижается до 1800-1850°С, что вполне допустимо для электроплавильной печи, но футеровка у такой печи будет дорогостоящей. Наличие кремния в лигатуре не снижает ее ценности, но если надо иметь ферротитан с высоким содержанием титана, то кремний препятствует этому.

Из уровня техники известен также принятый за ближайший аналог способ производства титаносодержащей продукции, в частности титаносодержащей лигатуры, включающий образование в плавильном агрегате жидкой металлической подложки, приведение подложки во вращение электромагнитным полем с образованием лунки параболической формы, подачу в лунку порции титаносодержащей шихты, плавку шихты на шлак энергией электромагнитного поля, восстановление металлов из оксидов шлака восстановителем, сплавление восстановленных металлов с подложкой и пополнение шлака оксидом восстановителя, сливы из плавильного агрегата металлической и шлаковой фаз [6].

В качестве жидкой металлической подложки в прототипе рекомендуется применять чугун, а в качестве восстановителя - углерод, причем углерод на восстановление рекомендуется брать из чугуна.

Следует отметить следующие недостатки известной технологии (способа). Восстановление оксидов из шлаковой фазы осуществляется углеродом, которое, как широко известно, проходит при больших затратах тепла и выделении большого количества газа, уносящего значительное количество физического и химического тепла.

Поскольку техпроцесс по известной технологии осуществляется с выделением большого количества газа, то к агрегату для осуществления способа должно присоединяться громоздкое газоотводящее и пылеулавливающее технологическое оборудование.

Предлагается способ производства титаносодержащей продукции, включающий образование в плавильном агрегате жидкой металлической подложки, приведение подложки во вращение электромагнитным полем с образованием лунки параболической формы, подачу в лунку порции титаносодержащей шихты, плавку шихты на шлак энергией электромагнитного поля, восстановление металлов из оксидов шлака восстановителем, сплавление восстановленных металлов с подложкой и пополнение шлака оксидом восстановителя, сливы из плавильного агрегата металлической и шлаковой фаз. В отличие от известного способа подачу порции титаносодержащей шихты производят двумя частями, первую часть порции подают в лунку на металлическую подложку, образованную из ферроалюминия, причем при подаче этой части в лунке расплавляют порцию плавикового шпата и восстанавливают металлы из оксидов первой части порции шихты алюминием подложки при сплавлении их с металлической подложкой, которая обедняется по алюминию, а образующийся оксид алюминия растворяют в плавиковом шпате до возможного предела растворения при температуре расплава плавикового шпата 1600-1700°С, плавиковый шпат с растворенным оксидом алюминия из плавильного агрегата сливают в ковш, охлаждают до 1450°С с переводом оксида алюминия в твердую фазу, которую отделяют от жидкого плавикового шпата с оставшейся в нем той части оксида алюминия, которая соответствует пределу растворимости для этой температуры, после слива плавикового шпата с растворенным оксидом алюминия на измененную по химическому составу металлическую подложку подают вторую часть порции шихты и ее расплавляют, титаном подложки восстанавливают оксиды металлов во второй части порции шихты, у которых свободная энергия образования оксидов меньше, чем у оксида титана, с образованием высокотитанистого шлака, 70-80% обедненной по титану металлической фазы из плавильного агрегата сливают, в оставшемся в плавильном агрегате шлаке алюминием восстанавливают титан из оксида, который сплавляют с оставшейся металлической фазой, а образующийся при восстановлении титана оксид алюминия сплавляют с плавиковым шпатом, который подают в плавильный агрегат вместе с восстановителем, плавиковый шпат с растворенным оксидом алюминия сливают из плавильного агрегата полностью, после чего полностью сливают пополненную титаном металлическую фазу, сразу создают в плавильном агрегате подложку из ферроалюминия и повторяют операции способа.

Способ отличается тем, что образованный высокотитанистый шлак сливают из плавильного агрегата и направляют на производство титановой губки или пигмента, при этом при направлении на производство титановой губки в шлаке обеспечивают содержание 5% оксида железа, а при направлении на производство пигмента в шлаке обеспечивают содержание 10% оксида железа.

Титаносодержащая шихта может содержать ильменит. В лунке возможно расплавление порции плавикового шпата соответственно количеству алюминия в подложке из ферроалюминия.

После слива из плавильного агрегата обедненной по титану металлической фазы, представляющей собой безуглеродистое железо, его сплавляют с металлическим хромом до содержания 12-20% и из сплава получают трубную или листовую нержавеющую металлопродукцию.

Новизна предлагаемого способа заключается в том, что подачу порции титаносодержащей шихты производят двумя частями, первую часть порции подают в лунку на металлическую подложку, образованную из ферроалюминия, причем при подаче этой части в лунке расплавляют порцию плавикового шпата (фтористого кальция). Металлы из оксидов из первой части порции шихты восстанавливают алюминием подложки, при этом их сплавляют с металлической подложкой, которая обедняется по алюминию, а образующийся оксид алюминия растворяют в плавиковом шпате до возможного предела растворения при температуре расплава плавикового шпата 1600-1700°С. Плавиковый шпат с растворенным оксидом алюминия из плавильного агрегата сливают в ковш, охлаждают до 1450°С и оксид алюминия переводят в твердую фазу, которую отделяют от жидкого плавикового шпата, оставляя в шпате ту часть оксида алюминия, которая соответствует пределу растворимости для этой температуры, после слива плавикового шпата с растворенным оксидом алюминия на измененную по химическому составу металлическую подложку подают вторую часть порции шихты и ее расплавляют. Титаном подложки восстанавливают оксиды металлов во второй части порции шихты, у которых свободная энергия образования оксидов меньше, чем у оксида титана, при этом образуют высокотитанистый шлак, 70-80% обедненной по титану металлической фазы из плавильного агрегата сливают. В оставшемся в плавильном агрегате шлаке алюминием восстанавливают титан из оксида, который сплавляют с оставшейся металлической фазой, а образующийся при восстановлении титана оксид алюминия сплавляют с плавиковым шпатом, который подают в плавильный агрегат вместе с восстановителем. Плавиковый шпат с растворенным оксидом алюминия сливают из плавильного агрегата полностью, после чего полностью сливают пополненную титаном металлическую фазу и сразу в плавильном агрегате создают подложку из ферроалюминия, повторяют операции способа.

Образованный высокотитанистый шлак может быть слит из плавильного агрегата и направлен на производство титановой губки или пигмента, при этом в шлаке обеспечивают содержание 5% оксида железа, если шлак идет на производство титановой губки, и 10% оксида железа, если шлак идет на производство пигмента.

В качестве титаносодержащей шихты рекомендуется использовать ильменитовый концентрат.

В лунке рекомендуется расплавлять порцию плавикового шпата соответственно количеству алюминия в подложке из ферроалюминия.

Для получения трубной или листовой нержавеющей металлопродукции после слива из плавильного агрегата обедненной по титану металлической фазы, представляющей собой безуглеродистое железо, его рекомендуется сплавлять с металлическим хромом до содержания 12-20%.

Особенностью предлагаемого способа является то, что при переработке первой части порции шихты, которую рекомендуется принимать из ильменитового концентрата, металлическая вращающаяся подложка создается из ферроалюминия, и алюминия в ней должно быть столько, сколько надо на восстановление железа и титана в первой части порции, а при переработке второй части порции шихты металлическая вращающаяся подложка должна быть из ферротитана, полученного при переработке первой части порции шихты, и титана в ней должно быть столько, сколько требуется на восстановление железа из оксидов во второй части порции шихты.

При восстановлении титаном железа из второй части порции шихты шлаковая фаза будут пополняться оксидом титана, и если перед подачей в шлаковую фазу оксида титана не удалить из плавильного агрегата оксид алюминия, полученный при восстановлении оксидов железа и титана из первой части порции шихты, то получить нужный высокотитанистый шлак будет нельзя. Поэтому перед восстановлением железа из второй части порции шихты из плавильного агрегата следует полностью слить имеющуюся там шлаковую фазу, состоящую в основном из оксида алюминия. Но чтобы такая шлаковая фаза из плавильного агрегата свободно сливалась, ее температура должна быть порядка 2100°С, что нежелательно. Для снижения температуры шлаковой фазы до 1800-1850°С, что вполне допустимо для электроплавильного агрегата, обычно добавляют в шлаковую фазу оксид кальция.

По способу предлагается вводить не оксид кальция для понижения температуры плавления шлаковой фазы, а совместно с подачей на плавку концентрата ильменита подавать плавиковый шпат (фтористый кальций CaF2), температура плавления которого 1418°С и который при температуре порядка 1600-1650°С может растворять оксид алюминия до содержания 50% [7, стр.44, рис.2]. Сливать из плавильного агрегата, следовательно, надо плавиковый шпат с растворенным в нем оксидом алюминия, причем при температуре 1600-1700°С.

Плавиковый шпат при температуре порядка 1450°С может растворить только 5% оксида алюминия. Поэтому, если слитый в специальный ковш при температуре 1600-1700°С плавиковый шпат, с растворенным в нем оксидом алюминия до 50%, далее охладить до температуры 1450°С, то на поверхности плавикового шлака образуется твердая фаза из оксида алюминия (глинозема). 45% растворенного оксида алюминия всплывет в твердой фазе, т.к. удельный вес оксида алюминия меньше удельного веса плавикового шпата. Всплывший глинозем можно будет скребком из ковша удалить, а оставшийся плавиковый шпат с растворенным в нем 5% оксида алюминия можно вновь использовать для растворения следующей порции получаемого в процессе реализации способа оксида алюминия. Плавиковый шпат, таким образом, в рекомендуемом для реализации способе переработки ильменитового концентрата является оборотным продуктом. Нельзя, конечно, исключить некоторый расход плавикового шпата при реализации способа, но этот расход незначителен и в какой-то степени зависит от содержания в ильмените оксида кремния, поскольку при наличии в шихте оксида кремния происходит его реакция с фтористым кальцием с выделением оксида кальция. В источнике информации [8, стр.218] сказано, что появление 1 г СаО при реакции соединения плавикового шпата с оксидом кремния сопровождается убылью 1,36 г плавикового шпата. Способ предлагается, главным образом, для разработанной схемы переработки ильменитового концентрата, который может быть получен из титаномагнетитовой руды Якутского месторождения [9, стр.24, рис.3]. Проведенные в МИСИСе анализы проб из титаномагнетитовой руды и ильменитового концентрата Якутского месторождения показали, что среднее содержание оксида кремния в пробах (23 пробы) из титаномагнетитовой руды порядка 1,5%, в пробах из ильменитового концентрата оксида кремния вообще не оказалось.

По способу предлагается возвращать плавиковый шпат, освободив его от растворенного в нем оксида алюминия (глинозема), из которого затем может быть получен алюминий широко известным способом, например методом электролиза. Но если принять рекомендации, помещенные в книге [7, стр.37, 41-42, 56-57], то алюминий, участвующий в процессе переработки ильменитового концентрата, можно возвратить, если растворенный в плавиковом шпате оксид алюминия восстановить углеродом. Весь кислород ильменита при этом будет переведен в отводимую из плавильного агрегата газовую фазу, в плавильном агрегате останутся разделенные алюминий и плавиковый шпат, причем, чтобы это отделение было скорым и эффективным, алюминий при восстановлении должен сплавляться с железом в ферроалюминий с удельным весом больше, чем удельный вес плавикового шпата. В этом случае плавиковый шпат, с растворенным в нем оксидом алюминия, необходимо будет сливать из плавильного агрегата не в специальный ковш, а во второй аналогичный плавильный агрегат, где заранее следует создавать вращающуюся подложку из ферроалюминия, удельный вес которой должен быть больше удельного веса плавикового шпата. Во втором плавильном агрегате, таким образом, будет производиться необходимый для реализации способа ферроалюминий и освобожденный от оксида алюминия плавиковый шпат. Отводимая от плавильного агрегата газовая фаза будут представлять собой оксид углерода, пригодный для использования в качестве газового топлива.

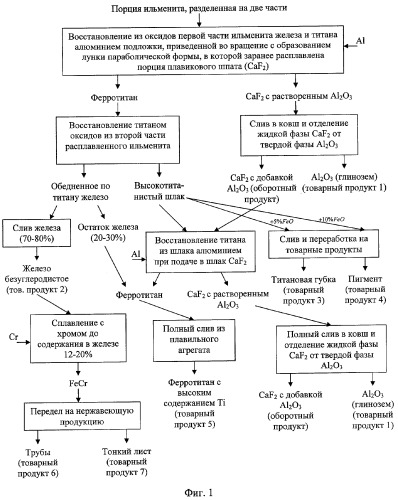

Анализируя технологическую схему предлагаемого способа (см. Фиг.1), можно заметить, что ферротитан в ней упоминается дважды. Первый раз, когда перерабатывается первая часть порции шихты. Титана в этом ферротитане может быть до 45%. Если не делить порцию шихты на две части, то будут получен ферротитан и шлак с высоким содержанием оксида алюминия, но содержание титана в ферротитане не изменится.

После переработки по способу второй части порции шихты можно получить титан с высоким содержанием титана (до 75%) или высокотитанистый шлак, пригодный для переработки на титановую губку или пигмент. В книге [4, стр.159, табл.33] сказано, что шлак на титановую губку должен содержать FeO 5%, а если на пигмент, то в шлаке должно быть 10% FeO. Из этого следует, что при восстановлении алюминием оксидов в первой части порции шихты необходимо восстановить столько оксида титана, чтобы его на восстановление оксида железа во второй части порции шихты не хватило и чтобы в получаемом высокотитанистом шлаке оставалось 5 или 10% невосстановленного FeO. Следует заметить, что оставление в шлаке 5 или 10% невосстановленного FeO играет положительную роль, т.к. при этом значительно снижается температура плавления шлака.

Если же высокотитанистый шлак будет расходоваться на ферротитан с высоким содержанием титана, то для снижения его температуры вводится, как это и предусматривается способом, плавиковый шпат.

Имеет место одна важная особенность предлагаемого способа - многофункциональность. Эта многофункциональность может быть реализована в плавильном агрегате, который назван в технической литературе также многофункциональным плавильном агрегатом (МПА), который имеет патентную защиту [9].

Технологическая многофункциональность способа заключается в том, что практически на одном объекте, где все технологическое оборудование может быть взаимосвязано с главным в объекте МПА, может быть получено значительное число товарной продукции. Например: после переработки первой и второй частей порции ильменита и полного слива высокотитанистого шлака, который будут отправлен на производство титановой губки или пигмента, в МПА остается чистое железо, причем безуглеродистое. Если в такое железо ввести 12-20% металлического хрома и получить безуглеродистый сплав железа с хромом, то из такого сплава далее можно получить нержавеющую листовую или трубную продукцию, причем если необходимо получить листовую продукцию, то можно, используя МПА, реализовать патент РФ [10], а если трубную продукцию, то можно, используя дополнительную емкость в МПА, получать полые трубные заготовки, в том числе из слоев металла разного химического состава. Технология производства таких полых заготовок представлена в патенте РФ [11].

Поскольку хром сплавляется с безуглеродистым железом в сплав, то получаемая из него нержавеющая продукция приобретает свойства, которые имеет никельсодержащая нержавеющая продукция, например продукция из нержавеющего сплава 0,8Х18Н10Т.

Разработана технология, по которой получаемые в МПА полые заготовки для нержавеющей продукции еще горячими подаются на производство труб, причем разного диаметра.

Если требуется производить ферротитан, то, до того как восстановить алюминием титан из оксидов, из МПА сливается основная часть безуглеродистого железа, которое (в другом агрегате) может перерабатываться на товарную продукцию, которая обозначена на схеме переработки порций ильменитового концентрата.

В примере осуществления предлагаемого способа реализована схема, показанная на Фиг.1.

Для примера массу порции шихты из ильменитового концентрата, который может быть получен из титаномагнетитовой руды Якутского месторождения, принимаем 10 тонн.

Химический состав этого концентрата (средний из 8-ми проб) следующий, %: TiO2 - 50,02; FeO - 45,40; MnO - 0,78; MgO - 3,30; Cr2О3 - 0,06; Al2O3 - 0,014.

Порция шихты согласно предлагаемого способа делится на две части. Проведенные расчеты показали, чтобы титана в ферротитане, полученном при переработке первой части порции шихты, хватило на восстановление железа из FeO, которое содержится во 2-ой части порции шихты, необходимо в первой части иметь порядка 40% порции шихты, а во 2-ой части - порядка 60%. Из этого следует, что сначала на переработку подается первая часть порции шихты массой 4 т, а затем вторая часть порции шихты массой 6 т.

Примем следующие допущения, которые сильно не скажутся на конечном результате расчета.

1. В примере приводятся результаты, полученные при восстановлении металлов только из двух оксидов - титана и железа. Из-за малости остальных восстанавливаемых оксидов - марганца и хрома - их восстановление не учитывается. Оксид магния восстанавливаться не будет и возможен его уход их плавильного агрегата или вместе с высокотитанистым шлаком, где его присутствие будут близким к допустимому, или вместе с плавиковым шпатом и оксидом алюминия, после чего, при необходимости, MgO может быть восстановлен известным методом в товарную продукцию.

2. Основным восстановителем оксидов является алюминий и хотя на определенном этапе оксид железа восстанавливается титаном, полученный при этом оксид титана далее также восстанавливается алюминием. В примере подсчитан максимально возможный расход алюминия на восстановление оксидов. Фактически будет иметь место несколько меньший расход, который может быть уточнен только после практической реализации способа.

3. Восстановление FeO титаном из второй части порции шихты принимается полным, поскольку, как известно, титан является сильным восстановителем оксидов железа и восстанавливает его практически полностью.

Для восстановления железа и титана из 4-х тонн концентрата ильменита необходимо затратить порядка 1354 кг алюминия. Поскольку алюминий на восстановление должен расходоваться из ферроалюминия (FeAl), в котором 25% железа и удельный вес которого ≈3,0 г/см3, то масса подложки из FeAl должна составить порядка 1805 кг. На указанную приведенную во вращение жидкую подложку из FeAl и следует постепенно подавать 4 т концентрата ильменита.

Температура подложки должна быть не менее температуры плавления ильменита. Начальную температуру рекомендуется иметь порядка 1250-1300°С.

Регламент подачи ильменита на плавку должен быть таким, чтобы при подаче шихты подложка всегда была расплавленной.

Сразу после расплавления ильменита алюминий начнет восстанавливать оксиды, в первую очередь оксид железа, а затем и оксид титана, причем реакции такого восстановления экзотермические, т.е. с выделением тепла. Тепло, следовательно, будет поступать как от тигельной части МПА, так и за счет экзотермических реакций. Восстановление оксидов будет сопровождаться вводом в шлаковую фазу оксида алюминия (Al2О3), что потребует за собой увеличение температуры шлаковой фазы. Как только температура шлаковой фазы будет повышена до 1450-1500°С, следует вместе с продолжением подачи концентрата ильменита начинать подачу на плавку плавикового шпата (CaF2), температура плавления которого 1418°С.

К моменту переработки первой части порции шихты в шлаковый расплав необходимо ввести столько CaF2, сколько в нем будет Al2О3, а температура расплава должна быть порядка 1650°С. Фактически расплав будет содержать 2556 кг CaF2 и 2556 кг Al2О3, в сумме 5112 кг.

Указанный расплав из плавильного агрегата должен полностью сливаться, и если на объекте нет второго аналогичного МПА, то слив надо осуществлять в ковш, футерованный углеродистым огнеупором, иначе (если будут обычная футеровка из огнеупорного материала) плавиковый шпат быстро разъест эту футеровку. После охлаждения расплава в ковше до температуры порядка 1450°С порядка 2430 кг Al2О3 из жидкой фазы выделится в твердую, поскольку растворимость Al2О3 в плавиковом шпате при температуре 1450°С составляет всего 5%, и эту твердую фазу (глинозем) из ковша следует удалить. Оставшийся в ковше плавиковый шпат, массой 2556 кг, с растворенным в нем 126-тью кг глинозема, становится пригодным как оборотный материал для использования при переработке следующей части порции шихты из ильменитового концентрата.

Лучше иметь на объекте дополнительный аналогичный МПА и в этот агрегат, на заранее подготовленную вращающуюся подложку, например, из ферроалюминия, через специальный шлакопровод перелить плавиковый шпат с растворенным в нем оксидом алюминия. Вращение подложки позволит иметь в агрегате лунку параболической формы, за счет которой будут предохраняться стенки футеровки МПА от разъедающего действия плавикового шпата. Далее оксид алюминия следует восстановить углеродом так, как это рекомендуется в книге Дигонсского В.В. и др. [7]. Углерод в составе СО уйдет через специальный газопровод на полезное сжигание, а алюминий сплавится с подложкой. Освободившийся от оксида алюминия плавиковый шпат снова может быть готов к употреблению, причем его и образующийся в МПА ферроалюминий можно будет по тому же специальному шлакопроводу, по которому был подан плавиковый шпат с оксидом алюминия, перелить в основной МПА. Переливы из основного МПА в дополнительный и обратно через специальный шлакопровод возможны, поскольку крышки на МПА устанавливаются с возможностью их герметизации, что позволяет в камерах МПА создавать или повышенное давление инертного газа, или необходимое разряжение, или вакуум.

Использование дополнительного МПА, в котором можно будет восстанавливать алюминий из оксида, делает алюминий оборотным, и его не надо будут закупать, причем, оборачиваясь, он может подаваться в основной МПА в виде ферроалюминия, который также может быть получен в дополнительном МПА, если в освободившийся от оксида алюминия плавиковый шпат подать FeO, например, в виде сухой окалины. Плавиковый шпат быстро растворит FeO, углерод заберет кислород, а железо сплавится с алюминием до заданного содержания - 25%.

Конечно, ввод дополнительного МПА повлечет за собой дополнительные затраты на изготовление дополнительного технологического оборудования, но выгода экономического и технологического характера становится настолько существенной, что эти затраты окупятся.

После удаления из МПА жидкой фазы из CaF2 и Al2О3 в МПА остается ферротитан, в котором титана порядка 40% (остальное железо), на подложку из ферротитана подается и расплавляется вторая часть порции шихты из ильменитового концентрата. Задача титана в подложке - полностью восстановить FeO из этой порции и самому уйти в шлаковую фазу, которая будет представлять собой высокотитанистый шлак. Чтобы температура указанного шлака была в пределах не больше 1700-1750°С, рекомендуется дополнительно ввести оксид железа, как это показано на фиг.1, но это надо делать, если весь оксид титана будет далее направлен на производство титановой губки или пигмента. Оксида титана в высокотитанистом шлаке будет порядка 5 т.

После полного слива высокотитанистого шлака в МПА останется около 4 т безуглеродистого железа, которое можно полностью слить и направить на передел в железную металлопродукцию, которая будет иметь высокие антикоррозийные свойства, но прочность будет ниже, чем прочность, например, стали. Лучше это железо в МПА сплавить, например, с 15% металлического хрома, получить 4,7 т сплава и этот сплав направить на производство листовой или трубной нержавеющей продукции.

В случае необходимости иметь ферротитан с высоким содержанием титана высокотитанистый шлак из МПА не сливается, а сливается из него все безуглеродистое железо, и вместо него водится ферроалюминий порядка 3000 кг, в котором будет порядка 2250 кг алюминия, которого хватит на восстановление всего оксида титана из порции шихты. Если весь оксид титана восстановится до металла, то в ферротитане будет порядка 3000 кг титана и порядка 750 кг железа, всего 3650 кг. В этом ферротитане будут 80% титана и 20% железа.

Однако полный слив железа влечет за собой исчезновение в МПА вращающейся металлической подложки, которая предохраняет футеровку от разъедающего действия шлака. Чтобы этого не допустить, из МПА надо слить не все полученное железо, а порцию FeAl, которая сплавится с остатком железа, и Al начнет восстанавливать титан из шлака. Металлическая фаза начнет пополняться титаном в ходе экзотермической реакции, т.е. с выделением тепла.

Чтобы не было перегрева шлаковой фазы, FeAl в МПА надо подавать регламентированно. Когда в шлаке образуется определенное количество оксида алюминия, например порядка 20-30%, также регламентированно следует подавать в МПА CaF2 для растворения в нем оксида алюминия.

Следует сказать, что операции по регламентированной подаче в МПА FeAl и CaF2 в твердом виде трудностей представлять не будут, но при подаче в жидком виде могут возникнуть трудности. Если при реализации предлагаемого способа будет применяться предлагаемое устройство, то, во-первых, проведение указанных операций значительно упрощается, и, во-вторых, появляется возможность иметь оборотным не только плавиковый шпат, но и алюминий. Затраты, связанные с воспроизводством алюминия, будут иметь место, но они будут значительно меньше, чем при покупке алюминия.

В случае оставления полученного железа в МПА в пределах 20-30%, как это показано на фиг.1, содержание титана в ферротитане может быть до 70%, и он может предлагаться потребителям по ГОСТу 4761-91.

Известны многие варианты технологического оборудования по переработке ильменитового концентрата. Чаще всего эти варианты включают широко распространенное и освоенное в черной и цветной металлургии оборудование, такое, например, как вращающиеся трубчатые печи и колосниковые конвейеры для ожелезнения в окатышах концентрата ильменита. Для раздельной плавки ожелезненных окатышей на железо или чугун и на титанистый шлак, пригодный для производства из него титановой губки или пигментного диоксида титана, применяют широко известные дуговые электропечи или рудотермические печи и т.д. В публикациях [2, 4] это оборудование представлено достаточно широко. Окатыши из концентрата ильменита производят в специальном цехе, где применяется соответствующее известное оборудование. Переработка ильменитового концентрата на титаносодержащую продукцию задалживает, следовательно, значительное количество технологического оборудования, причем не дешевого.

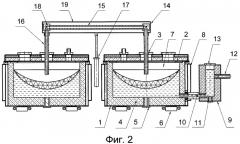

Известно принятое за ближайший аналог осуществления способа устройство, представляющее собой плавильный агрегат, описание конструкции которого представлено в патенте РФ №2207476 [9]. В известном устройстве имеется устройство для производства продукции цветной металлургии, содержащее многофункциональный плавильный агрегат, состоящий из корпуса, выполненного из охлаждаемых труб с закрепленной на них футеровкой, крышкой с рядом отверстий для подачи через них в плавильную камеру необходимых материалов и отвода газовой фазы, в том числе с центральным отверстием, футерованного огнеупором днища с центральной сливной шлаковой леткой, размещенного на днище МГД-устройства для создания вращения жидкой металлической фазы в плавильной камере и тигельной части для индукционного нагрева жидкой металлической фазы, размещенной вокруг корпуса, и футерованную емкость, сообщающуюся через металлопровод с плавильной камерой и снабженную донной и боковой летками для слива из плавильной камеры металлической фазы и крышкой.

Примеры работы агрегата даны в патентах РФ №№2228967 и 2250271 [5, 12], в которых плавильный агрегат назван многофункциональным плавильным агрегатом (МПА).

Принятый за ближайший аналог, в составе устройства для осуществления способа, МПА 1 (см. Фиг.2) содержит следующие основные узлы: корпус 1, выполненный из охлаждаемых труб с закрепленной на них футеровкой; крышку 2 с рядом отверстий для подачи через них в плавильную камеру необходимых материалов и отвода газовой фазы, в том числе с центральный отверстием 3; футерованное огнеупором днище 4 с центральной сливной шлаковой леткой 5; размещенное на днище МГД-устройство 6 для создания вращения жидкой металлической фазы в плавильной камере 7; размещенную вокруг корпуса 1 тигельную часть 8 для индукционного нагрева жидкой металлической фазы; а также дополнительный узел - футерованную емкость 9, сообщающуюся через металлопровод 10 с плавильной камерой 7 и снабженную донной 11 и боковой 12 летками для слива из плавильной камеры 7 металлической фазы, и крышкой 13.

Предлагаемый способ может быть реализован с применением МПА 1 в соответствии с технологической схемой, которая представлена на Фиг.1.

Согласно способу слив плавикового шпата с растворенным в нем оксидом алюминия осуществляется в ковш, футерованный дорогим углеродистым материалом. После охлаждения слива до температуры 1450°С из него выделится глинозем, который необходимо будет удалить из ковша и отправить, как товарный продукт 1, на переработку в электролизный цех лучше того алюминиевого завода, который поставляет алюминий. Плавиковый шпат, освободившийся от оксида алюминия на 95%, становится оборотным, чего нельзя сказать об алюминии.

МПА 1 хотя и пригоден для реализации способа, но в этом МПА переработка ильменитового концентрата не может быть достаточно эффективной, в частности из-за того, что отдельные операции способа выполняются продолжительное время и при этом задалживается вспомогательное оборудование, например, специальные ковши с дорогостоящей углеродистой футеровкой.

Новизна предлагаемого устройства заключается в том, что рядом с главным плавильным агрегатом (МПА 1, Фиг.2) размещен дополнительный плавильный агрегат (ПА 2), который содержит аналогичные узлы и не содержит дополнительного узла, но имеет один общий для двух плавильных агрегатов узел 14, размещенный при соблюдении герметичности относительно центральных отверстий в крышках, причем общий узел внутри содержит выполненный из графитовых труб металлошлакопровод с одним горизонтальным участком 15 и двумя вертикальными участками 16, оси которых совпадают с осями центральных отверстий в крышках; металлошлакопровод снабжен управляемым гидроприводом 17 вертикального возвратно-поступательного перемещения на шаг, равный высоте плавильной камеры агрегата; к крышкам подключены системы, позволяющие в камерах плавильных агрегатов создавать повышенное давление инертного газа или разрежение.

Вертикальные участки металлошлакопроводов соединены с горизонтальным участком через угловые графитовые блоки 18, закрепленные в общем кожухе 19, который соединен с приводом 17 вертикального возвратно-поступательного перемещения, причем гидроцилиндр привода размещен между главным плавильным агрегатом и дополнительным плавильным агрегатом.

Наличие в устройстве для реализации способа ПА2 позволяет:

- создавая в МПА1 давление газа или в ПА2 разрежение и через металлошлакопровод, размещенный в общем узле, сливать из МПА1 плавиковой шпат с растворенным в нем оксидом алюминия не в ковш с графитовой футеровкой, а в ПА2 на вращающуюся металлическую подложку из FeAl, которая предохраняет обычную футеровку в ПА2 от разъедающего действия CaF2;

- за счет ввода в ПА2 углеродистого восстановителя восстанавливать оксид алюминия, а также оксид железа, из подаваемой в ПА, например, прокатной окалины, и полученные Al и Fe сплавлять с металлической подложкой в необходимый для процесса FeAl, при этом алюминий, так же как и плавиковый шпат, становится оборотным;

- создавая давление в ПА2 или разрежение в МПА1 и устанавливая в определенной позиции вертикальные участки металлошлакопровода, переливать из ПА2 в МПА1 в заданных количествах подготовленные в ПА2 CaF2 и FeAl.

В предлагаемом способе по переработке ильменитового концентрата вращающаяся подложка рекомендуется из ферроалюминия. В способах по патентам РФ [5] и [12] рекомендуется вести переработку ильменитового концентрата на иных металлических вращающихся подложках. Просчитаны эффективности способов, реализуемых по указанным патентам.

Эффективность предлагаемой переработки ильме