Способ получения высокопористого никеля и его сплавов

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению высокопористых проницаемых ячеистых материалов. Готовят суспензию порошка никеля или смеси порошков для получения сплава в водном растворе поливинилового спирта. Суспензию наносят на подложку из пористого полимерного материала с образованием заготовки, сушат и подвергают термической обработке при температуре не ниже 160°С. Заготовку помещают между токонепроводящими экранами, проводят электрохимическое осаждение никеля из электролита посредством реверсирования тока. Для удаления поливинилового спирта и подложки осуществляют термодеструкцию. Заготовку спекают в течение времени τс≥1,08(θd2)/D, где τc - время спекания, ч; 1,08 - константа; θ - относительная плотность получаемого высокопористого сплава; d - средний диаметр ячеек пористого полимерного материала, мм; D - величина коэффициента диффузии наименее подвижного компонента порошковой смеси в гальванически осажденном металле при температуре спекания, см2/с. Полученный материал имеет высокую пористость, однородность структуры и является однородным по площади и глубине. 4 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к металлургии, в частности к способам получения высокопористых проницаемых ячеистых материалов (ВПЯМ) или сплавов, имеющих специфические присущие данным сплавам свойства.

В настоящее время существует пять принципиально различных способов получения ВПЯМ с пористостью 80-99% с использованием для этого в качестве первоосновы - подложки из пенополиуретана (ППУ): литейный, газофазный, химический, гальванический, суспензионный (шликерный) с применением суспензий дисперсных металлических порошков.

Сущность гальванического способа получения ВПЯМ заключается в электролитическом переосаждении металла с компактных металлических анодов на подготовленные пластины ППУ с заранее созданным электропроводным слоем. Гальванический способ получения ВПЯМ является одним из самых экономичных и производительных. Поэтому он наиболее распространен. К достоинствам способа следует отнести также возможность получения пластин ВПЯМ большой площади, при толщине, зависящей от диаметра ячеек ППУ. К недостаткам способа следует отнести невозможность прямого получения сплавов заданного состава, неоднородность толщины покрытия как по толщине листа ВПЯМ (во внутренних частях плотность меньше, чем в наружных), так и по площади (на периферических частях плотность больше, чем в центральных областях пластин).

Известен электрохимический способ получения пористого ячеистого никеля и его сплавов (Авторское свидетельство СССР № 1366294, кл. В22F 5/00, от 1986 г.), включающий нанесение тонкого слоя никеля на подложку из пористого полимерного материала с образованием заготовки, осаждение на нее электрохимическим методом никеля или другого металла для получения сплава, путем циклического чередования процессов осаждения и растворения этого металла, при этом реверсирование тока осуществляют при отношении плотности тока осаждения к плотности тока растворения как 0,3÷0,5 и при отношении длительности процесса осаждения к длительности процесса растворения как 5÷7.

Преимуществом известного способа является то, что применение реверса тока снижает неоднородность плотности пористого никеля и его сплавов по глубине получаемой пластины, однако в то же время даже при плотном прилегании заготовки ВПЯМ к стенкам гальванической ванны получается повышенная плотность по краям образующейся никелевой пластины и, как следствие, неравномерность распределения пор по площади и объему пластины.

Наиболее близким к предлагаемому изобретению является способ получения высокопористого материала (Патент РФ № 2002580, кл. В22F 3/10, от 1993 г.), включающий приготовление суспензии из металлического никелевого порошка в водном растворе органического вещества - поливинилового спирта, нанесение указанной суспензии на подложку из пористого полимерного материала с образованием заготовки, сушки полученной заготовки, ее последующую термическую обработку при температуре не ниже 160°С, нанесение на нее методом электрохимического осаждения никеля или другого металла в случае необходимости получения сплава, последующую термодеструкцию для удаления органического вещества и подложки, и спекание.

Однако указанный известный способ не обеспечивает получение никеля и его сплавов с высокой степенью гомогенности, так как распределение плотности гальванического осадка и всего образующегося ВПЯМ по площади и по глубине пластины неоднородно. Кроме того, известный способ не позволяет получить качественный ВПЯМ с более крупным размером ячеек.

Технический результат, достигаемый предлагаемым изобретением, заключается в увеличении однородности получаемого материала, а именно никеля и его сплавов, по плотности и составу, а также по площади и глубине, при одновременном обеспечении получения пористого материала с повышенной пористостью.

Указанный технический результат достигается предлагаемым способом получения высокопористых сплавов путем приготовления суспензии из металлического порошка - никеля, в водном растворе органического вещества - поливинилового спирта, нанесения указанной суспензии на подложку из пористого полимерного материала с образованием заготовки, сушки полученной заготовки, ее последующей термической обработки при температуре не ниже 160°С, нанесения на нее методом электрохимического осаждения никеля или другого металла в случае необходимости получения сплава, последующей термодеструкцией для удаления органического вещества и подложки, и спекания, при этом новым является то, что перед электрохимическим осаждением заготовку помещают между токонепроводящими экранами, а нанесение на заготовку методом электрохимического осаждения никеля или другого металла производят посредством реверсирования тока, при этом время спекания составляет не менее величины, рассчитанной по формуле

τс=≥1,08(θd)2/D, где

τс - время спекания-гомогенизации, ч;

1,08 - константа,

θ - относительная плотность получаемого высокопористого сплава;

d - средний диаметр ячеек ППУ, мм;

D - величина коэффициента диффузии наименее подвижного компонента порошковой смеси заготовки в гальванически осажденном металле при температуре спекания-гомогенизации, см2/с.

В качестве подложки из пористого полимерного материала используют подложку из пенополиуретана.

Массовое соотношение массы металлического порошка в суспензии и никеля или другого металла, наносимого на заготовку методом электрохимического осаждения составляет 1:1.

В качестве непроводящих экранов используют пластиковые экраны П-образной формы.

Реверсирование тока осуществляют при отношении плотности тока осаждения к плотности тока растворения как 0,5÷0,75 и при отношении длительности процесса осаждения к длительности процесса растворения как 6÷7,5.

Благодаря тому, что перед электрохимическим осаждением заготовку помещают между токонепроводящими экранами, которые могут быть выполнены в виде обычных пластин или пластин П-образной формы, достигается предотвращение излишнего подвода металла на заготовку, а значит, исключается неравномерная плотность его по краям образующегося высокопористого материала.

Благодаря тому, что электрохимическое осаждение производят посредством реверсирования тока, достигается увеличение однородности получаемого материала по плотности и составу.

Благодаря тому, что время спекания составляет не менее величины, рассчитанной по формуле τс=≥1,08(θd)2/D, обеспечивается завершение процесса гомогенизации материала во всем объеме, а значит, он будет характеризоваться однородностью как по глубине, так и по площади.

Благодаря тому, что при осуществлении предлагаемого способа на заготовку воздействуют реверсивным током в присутствии токонепроводящих экранов, обеспечивающих своеобразную защиту как торцов заготовки, так и частично верхних и нижних участков заготовки, примыкающих к торцам, обеспечивается получение гомогенного никеля или его сплавов даже при использовании высокопористой подложки (со средним диаметром ячеек более 1 мм).

Благодаря тому, что реверсирование тока осуществляют при отношении плотности тока осаждения к плотности тока растворения как 0,5÷0,75 и при отношении длительности процесса осаждения к длительности процесса растворения как 6÷7,5, обеспечивается образование более однородного гальванического осадка на образующейся пластине по площади и глубине. Указанные параметры являются оптимальными, способ осуществим и при других их значениях.

Благодаря тому, что в качестве подложки из пористого полимерного материала используют подложку из пенополиуретана, достигается образование пор заданного размера (диаметра).

Благодаря тому, что массовое соотношение никеля и металла, наносимого на заготовку методом электрохимического осаждения, составляет 1:1, обеспечиваются оптимальные показатели образующегося материала по однородности, по площади и по глубине.

При осуществлении предлагаемого способа выполняются следующие операции в указанной последовательности:

- готовят суспензию из порошка никеля в водном растворе органического вещества - поливинилового спирта;

- наносят заданное количество указанной суспензии на подложку из пористого полимерного материала, например из пенополиуретана;

- сушат полученную заготовку;

- высушенную заготовку термически обрабатывают при температуре не ниже 160°С;

- проводят активацию заготовки;

- затем на ней химическим осаждением создают электропроводный слой;

- помещают заготовку между токонепроводящими экранами, в качестве которых используют или обычные или П-образные экраны из полимерного материала, например из оргстекла, таким образом, чтобы они соприкасались с торцами заготовки;

- соотносят взвешиванием массу никеля и металла (это может быть никель или другой металл, если получают сплав), наносимого на заготовку методом электрохимического осаждения, так, чтобы это отношение составляло 1:1,

- наносят на заготовку методом электрохимического осаждения другой металл посредством реверсирования тока, при отношении плотности тока осаждения к плотности тока растворения как 0,5÷0,75 и при отношении длительности процесса осаждения к длительности процесса растворения как 6÷7,5;

- производят термодеструкцию, удаляя при этом подложку;

- рассчитывают время спекания по формуле τс=≥1,08(θd)2/D,

- и производят спекание, в результате чего получают материал заданного состава (никель и его сплавы).

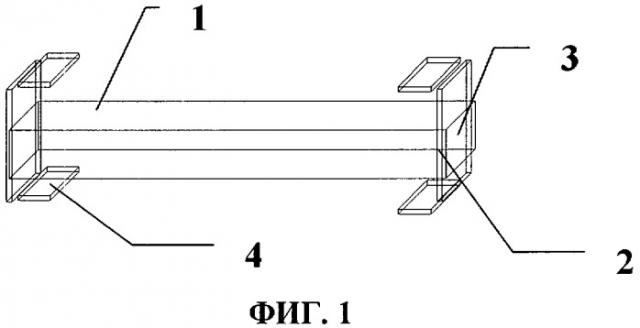

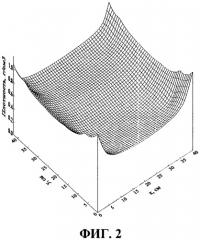

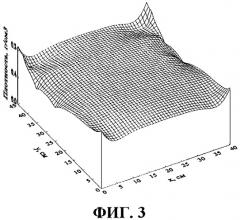

Предложенный способ иллюстрируется чертежами, где на фиг.1 представлена схема расположения экранов относительно заготовки; на фиг.2 - объемный график распределения электролитического никеля по ширине и высоте ВПЯМ-пластины, полученной известным по прототипу способом; на фиг.3 - объемный график распределения электролитического никеля по ширине и высоте ВПЯМ-пластины, полученной предлагаемым способом.

Предлагаемый способ был опробован в экспериментальном производстве.

Пример получения высокопористого сплава нихрома Х25Н75.

Сначала готовят суспензию заданной относительной плотности 0,07-0,1 из смеси хромового порошка марки ПХС-1 и порошка карбонильного никеля в весовом соотношении 1:1 в 7%-ном растворе поливинилового спирта исходя из содержания в заготовке порошковой смеси по массе составляющей 1/2 готового изделия.

Наносят на подложку (в качестве органической ячеистой подложки используют пенополиуретан со средними диаметрами ячеек 0,85-3,2) заданное количество суспензии, количество которой контролируют взвешиванием подложки при нанесении суспензии. Получают заготовку для последующей обработки. Далее полученную заготовку сушат в термошкафу при температуре 160°С в течение 30-60 мин. Высушенную заготовку охлаждают при комнатной температуре. Затем заготовку погружают на 15 мин при комнатной температуре в раствор активирования, содержащий:

PdCl2 - 0,5 г/л

HCI - 5,0 мл/л.

Последующее придание электропроводности активированной заготовке, проводят путем осаждения на нее в течение 30 мин тонкого (1 мкм) слоя никеля из раствора химического никелирования следующего состава, г/л:

| NiSO4·7 Н2O | - 28 |

| Na4P2O7·10 H2O | - 50 |

| NH4OH | - 20 |

| NaH2PO2·H2O | - 25 |

Далее заготовку 1 (согласно фиг.1) помещают между токонепроводящими экранами 2, например П-образными, таким образом, чтобы указанные экраны, выполненные, например, из оргстекла, касались торцов 3 заготовки 1. Но при этом П-образные края экранов как бы перекрывают («охватывают») края заготовки с отступом от нее полочками 4 ориентировочно на 1,5-3,0 см.

Требуемое количество никеля, рассчитанное из необходимости получения нихромового сплава, содержащего 25 мас.% хрома, осаждают на заготовку, окруженную токонепроводящими экранами из электролита, содержащего, г/л:

| NiCl2·6 Н2O | - 160 |

| NaCI | - 120 |

| NH4CI | - 30 |

| Н3ВО3 | - 28 |

Электрохимическое осаждение производят при габаритной плотности тока осаждения, равной 1,5 А/дм2, с циклическим чередованием процессов осаждения и растворения металлического покрытия путем реверсирования тока при отношении плотности тока осаждения к плотности тока растворения 0,5÷0,75 и при отношении длительности процесса осаждения к длительности процесса растворения 6÷7,5.

Удаление органического вещества и подложки проводят путем постепенного, в течение 3 ч, нагрева указанной заготовки в печи с водородной атмосферой до 650°С, с выдержкой при этой температуре в течение 30 минут.

Спекание сплава проводят путем постепенного, в течение 3 ч, нагрева заготовки в вакуумной печи до температуры 1250°С, с выдержкой при этой температуре в течение времени спекания, соответствующего рассчитанному по формуле τс=≥1,08(θd)2/D, где

τc - время спекания-гомогенизации, ч;

1,08 - константа,

θ - относительная плотность получаемого высокопористого сплава;

d - средний диаметр ячеек ППУ, мм;

D - величина коэффициента диффузии наименее подвижного компонента порошковой смеси заготовки в гальванически осажденном металле при температуре спекания-гомогенизации, см2/с (значение величин коэффициентов диффузии легирующих элементов из порошкового слоя в гальванически осажденный слой матричного металла рассчитывают по справочным данным).

Данные о гомогенности высокопористого нихрома, полученного по предлагаемому и известному способам, приведены в таблице.

Результаты, приведенные в таблице, показывают, что

- предложенный способ (примеры 1, 3, 4) позволяет получать гомогенный никелевый сплав, который характеризуется высокой однородностью по площади и глубине; и одновременно с этим обеспечивается высокая пористость получаемого сплава (средний диаметр ячеек до 3,2 мм);

- анализ микроструктуры и ферромагнитности показали, что полученный сплав нихром, как по предложенному, так и по известному по прототипу способам, соответствует по удельной электропроводности и окалиностойкости нихрому и нет участков с содержанием хрома менее 6-7% (при которых сплав становится неферромагнитным);

- ВПЯМ из примеров 2 (без использования экранов) и 5 (время спекания не соответствует расчетному, а является более низким) не имеют свойства нихрома и у них отсутствует гомогенность.

Таким образом, проанализировав результаты изготовления заявляемым способом высокопористого нихрома, приведенные в таблице, можно сделать вывод, что положительный результат, т.е. гомогенность сплава никеля, достигается тогда, когда фактическое время спекания соответствует расчетному, как в примерах 1, 3 и 4 таблицы, и при осуществлении всех операций в заявленной последовательности.

Сравнение гомогенности структуры высокопористого никеля, полученного различными способами, приведены на фиг.2 и фиг.3. На фиг.2 приведен объемный график распределения электролитического никеля по ширине и высоте ВПЯМ-пластины, полученной известным по прототипу способом; на фиг.3 - объемный график распределения электролитического никеля по ширине и высоте ВПЯМ-пластины, полученной предлагаемым способом. При этом очевидно, что никель, полученный предлагаемым способом характеризуется однородностью структуры, в том числе по краям и по объему.

Таким образом, высокопористый никель и его сплавы, полученные предлагаемым способом, отвечают всем требованиям, предъявляемым к ВПЯМ.

| ТаблицаДанные о гомогенности высокопористого нихрома, полученного по предлагаемому и известному способам (получение высокопористого сплава нихром (Cr 25%, Ni 75%), Коэффициент диффузии Cr в Ni при 1250°С DCr-Ni=4,97·10-10 см2/с; при 1200°С 2,39·10-10 см2/c K=1,08) | |||||||

| Номер примера | Относительная плотность, θ | Средний диаметр ячеек d, мм | Температура спекания Tcn °C | Коэффициент диффузии Cr в Ni DCr-Ni, см2/с | Время спекания Т, час | Расчетное время спекания τ1·час | Гомогенность сплава |

| 1 | 0,07 | 3,2 | 1250 | 4,97·10-10 | 3,0 | 2,8 | + |

| 2 | 0,10 | 3,2 | 1250 | 4,97·10-10 | 3,0 | 5,71 | - |

| 3 | 0,10 | 3,2 | 1250 | 4,97·10-10 | 6,0 | 5,71 | + |

| 4 | 0,071 | 1,2 | 1250 | 4,97·10-10 | 0,5 | 0,405 | + |

| 5 | 0,071 | 1,2 | 1250 | 4,97·10-10 | 0,25 | 0,405 | - |

| Известный способ | 0,071 | 0,85 | 1200 | 2,39·10-10 | 3,0 | 0,423 | + |

1. Способ получения высокопористого никеля или его сплава, включающий приготовление суспензии металлического порошка в водном растворе поливинилового спирта, нанесение суспензии на подложку из пористого полимерного материала с образованием заготовки, сушку, термическую обработку при температуре не ниже 160°С, электрохимическое осаждение никеля из электролита, термодеструкцию для удаления поливинилового спирта и подложки и спекание, отличающийся тем, что при приготовлении суспензии в качестве металлического порошка используют порошок никеля или смесь порошков для получения сплава, перед электрохимическим осаждением заготовку помещают между токонепроводящими экранами, электрохимическое осаждение проводят посредством реверсирования тока, а спекание проводят в течение времени, определяемого по формуле

τс≥1,08(θd2)/D,

где τс - время спекания, ч;

1,08 - константа;

θ - относительная плотность получаемого высокопористого сплава;

d - средний диаметр ячеек пористого полимерного материала, мм;

D - величина коэффициента диффузии наименее подвижного компонента порошковой смеси в гальванически осажденном металле при температуре спекания, см2/с.

2. Способ по п.1, отличающийся тем, что в качестве пористого полимерного материала используют пенополиуретан.

3. Способ по п.1, отличающийся тем, что на заготовку осаждают такое количество никеля, чтобы массовое соотношение между ним и количеством металлического порошка в суспензии составляло 1:1.

4. Способ по п.1, отличающийся тем, что в качестве токонепроводящих экранов используют пластиковые пластины П-образной формы.

5. Способ по п.1, отличающийся тем, что реверсирование тока осуществляют при отношении плотности тока осаждения к плотности тока растворения 0,5-0,75 и при отношении длительности процесса осаждения к длительности процесса растворения 6-7,5.