Способ определения проходных сечений распылителя

Иллюстрации

Показать всеИзобретение относится к двигателестроению и может быть использовано для определения степени закоксованности распылителей форсунок двигателя. Технический результат направлен на снижение трудоемкости и повышение контролепригодности процесса диагностирования форсунок дизеля. Способ определения степени закоксованности распылителя форсунки заключается в том, что в камеру сгорания подают дозированное количество топлива через испытываемую форсунку и определяют пропускную способность форсунки до начала и сразу после окончания подачи топлива. О степени закоксованности форсунки судят по изменению пропускной способности последней. Определение гидравлических характеристик распылителя проводится на стенде постоянного давления. Для этих целей все секции реально действующего топливного насоса высокого давления соединены в один аккумулирующий резервуар. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к двигателестроению и может быть использовано для определения степени закоксованности распылителей форсунок двигателя.

Известен способ определения степени закоксованности распылителя форсунки (АС СССР №1502874, МПК F02M 65/00), при работающем дизеле определяют расход топлива через дополнительную форсунку до начала испытания, в процессе испытания и сразу после испытаний и известным способом определяют проходные сечения распылителя до и после испытаний.

Недостатками данного способа являются повышенная трудоемкость процесса диагностирования (подключение дополнительной форсунки) и невозможность увеличения давления от действующего топливного насоса высокого давления ввиду того, что цикловая подача и давление распыла регламентированы заводом-изготовителем.

Технический результат направлен на снижение трудоемкости и повышение качества процесса диагностирования форсунок дизеля.

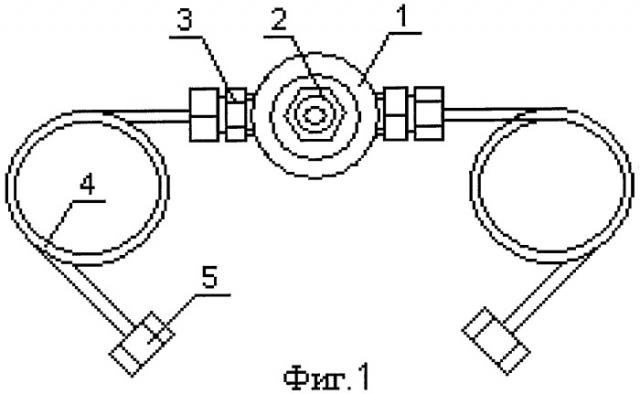

Технический результат достигается тем, что промежуточные (между начальным и конечным) значения эффективного проходного сечения распылителя испытываемой форсунки μf [1, 2] определяют по изменению расхода топлива через проливаемую форсунку, при этом испытываемую форсунку на период измерений подключают к представленному устройству (фиг.1).

Способ определения степени закоксованности распылителя форсунки заключается в том, что в камеру сгорания подают дозированное количество топлива через испытываемую форсунку и определяют пропускную способность форсунки до начала и сразу после окончания подачи топлива, причем о степени закоксованности форсунки судят по изменению пропускной способности последней.

Отличительными признаками от существующего способа является то, что определение гидравлических характеристик распылителя проводят на стенде постоянного давления, для этих целей все секции реально действующего топливного насоса высокого давления соединены в один аккумулирующий резервуар, кроме этого предложенный способ дает возможность сливать топливо в мерную емкость за определенный промежуток времени, полученные результаты сравниваются с табличными.

Способ реализуется следующим образом.

Перед началом испытаний на закоксовывание определяют величину эффективного проходного сечения μf. Так как процесс топливоподачи является непостоянным, наиболее объективная оценка их может быть получена при прокачке топлива от реального циклически действующего насоса высокого давления. Так пропускная способность форсунки ГОСТ 10579-88 оценивается прокачкой через нее топлива, секцией стендового (контрольного) топливного насоса. Наряду с этим оценку пропускной способности форсунки можно осуществить по их гидравлическим характеристикам, снимаемым при стационарном течении, при давлении, обеспечивающим турбулентное истечение топлива. Экспериментальное определение гидравлических характеристик производится на стенде постоянного давления, позволяющего изменять давление на входе в форсунку и измерять расход топлива.

Поэтому для определения проходного сечения отверстий распылителя необходимо поддерживать давление в системе около 50 МПа. Для этих целей была разработана конструкция устройства (фиг.1), состоящая из корпуса гидравлического аккумулятора 1, позволяющего накапливать жидкость (аккумулировать) под давлением, отводящего штуцера 2 со встроенным нагнетательным клапаном, подводящих штуцеров 3 и трубки высокого давления 4 с накидными гайками 5. Это устройство крепится на базовом насосе высокого давления и применяется в качестве рабочего органа стенда КИ-921 МТ (фиг.2).

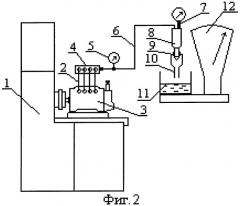

Устройство работает следующим образом. Прокручивая вал топливного насоса высокого давления (ТНВД) (фиг.2), с помощью стенда 1 (стенд КИ-921 МТ для ремонта топливной аппаратуры высокого давления) топливо закачивается из бака насосом низкого давления, проходя через фильтр, очищается и поступает к плунжерным секциям ТНВД 3, далее топливо под давлением в 50 МПа по трубкам высокого давления 2 поступает в аккумулятор 4, где соединены все секции ТНВД в один аккумулирующий резервуар, который обеспечивает постоянное давление (для предотвращения посадки иглы в седло распылителя). После этого топливо под давлением (регистрируется с помощью манометра 5) поступает в форсунку 8 по общей трубке высокого давления 6 (для избегания пульсации на выходе из гидравлического аккумулятора стоит нагнетательный клапан). Затем происходит впрыск топлива через распылитель 9 (постоянство открытия надигольного пространства фиксируется датчиком подъема иглы 7) в приемник 10 (топливо выходит через проходные отверстия распылителя постоянной струей без пульсации). Из приемника топливо наполняет мерную колбу 11 за определенный промежуток времени. С помощью весов определяем массу топлива, пролитую через отверстия распылителя.

Зная все данные, мы можем определить эффективное суммарное проходное сечение μфfф [2]:

где G - масса топлива, поданная за время замера τ;

ρm - плотность топлива;

рпр - давление проливки.

Для получения достоверных данных при определении μфfф необходимо измерять давление непосредственно перед исследуемым проходным сечением и после него. Коэффициент расхода будет зависеть от давления, при котором осуществляется проливка проходного сечения топливом. При малом давлении в гидравлическом аккумуляторе менее 30 МПа не обеспечивается постоянство давления в аккумуляторе и не обеспечивается режим поддержания запорной иглы на упоре, при этом будут происходить пульсирующие впрыски, соответствующие работе секций ТНВД. Для устранения вышеназванных недостатков необходимо увеличивать подачу топлива в секциях ТНВД и увеличивать частоту вращения вала топливного насоса высокого давления.

Литература

1. Файнлейб Б.Н. Топливная аппаратура автотракторных дизелей: Справ. Л.: Машиностроение, 1990. - 350 с.

2. Гази Рамадан Бакир, Разработка метода и устройств для безразборного раскоксовывания форсунок дизелей: Диссертация, М.: МАДИ, 1997. - 185 с.

1. Способ определения степени закоксованности распылителя форсунки заключается в том, что в камеру сгорания подают дозированное количество топлива через испытываемую форсунку и определяют пропускную способность форсунки до начала и сразу после окончания подачи топлива, причем о степени закоксованности форсунки судят по изменению пропускной способности последней, отличающийся тем, что определение гидравлических характеристик распылителя проводится на стенде постоянного давления, для этих целей все секции реально действующего топливного насоса высокого давления соединены в один аккумулирующий резервуар.

2. Способ по п.1, отличающийся тем, что предложенный способ дает возможность сливать топливо в мерную емкость за определенный промежуток времени, полученные результаты сравниваются с табличными.