Способ изготовления резьбовой втулки

Иллюстрации

Показать всеИзобретение относится к области машиностроения. В способе изготовления резьбовой втулки, содержащей внутреннюю и наружную резьбы, заготовку устанавливают в патрон токарного станка и зажимают, подрезают торец. Затем в заготовке растачивают отверстие, нарезают внутреннюю резьбу, в резьбовое отверстие завинчивают до упора технологическую резьбовую пробку с выступающей за торец резьбовой частью. Потом обтачивают наружную поверхность под нарезку наружной резьбы, прорезают канавку для выхода вершины резьбового резца, на расстоянии от торца не менее трех шагов резьбы в резьбовой профиль технологической пробки вводят профильный резьбовой резец, позиционируют его по всему профилю резьбы пробки. Затем настраивают кинематическую связь суппортной группы и шпинделя станка на нарезание наружной резьбы, после позиционирования резьбовой резец поперечным перемещением выводят из резьбового профиля технологической пробки на расстояние, обеспечивающее требуемую глубину нарезания наружной резьбы при первом проходе, нарезают наружную резьбу, повторяют заданное число рабочих ходов резца до нарезки наружной резьбы в полный профиль. Потом останавливают станок, вывинчивают технологическую резьбовую пробку, отрезают резьбовую втулку от основания заготовки и фрезеруют шлицы. В результате обеспечивается минимальная толщина стенки втулки. 8 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при изготовлении изделий авиационной и ракетной техники.

При изготовлении корпусных деталей из легких сплавов алюминия и магния вместо освоенного соединения типа шпилька-корпус применяют соединение типа болт - промежуточная втулка - корпус. При этом втулку вворачивают в корпус на резьбе с натягом, а болт во втулку - на резьбе с зазором. Резьбовые втулки (футорки) с наружной и внутренней резьбой из-за значительной толщины стенок приводят к увеличению габаритов корпусов из легких сплавов и ухудшают условия компоновки конструкции.

В последние годы широкое распространение получили резьбовые соединения со спиральными вставками (см. А.И.Якушев и др. «Повышение прочности и надежности резьбовых соединений». М.; издательство Машиностроение, 1979, стр.16, рис.9).

Спиральные резьбовые вставки из стальной проволоки частично снижают толщину стенок корпусных деталей, так как ромбическое сечение заполняет резьбовые впадины корпусной детали и ввинчиваемого болта. Однако применение спиральных резьбовых вставок не позволяет решить задачу по существенному снижению габаритов резьбового соединения. Кроме того, для изготовления спиральных резьбовых вставок требуется специальное оборудование.

Технической задачей изобретения является создание резьбовой втулки, позволяющей, изготавливать ее с минимальной толщиной стенки.

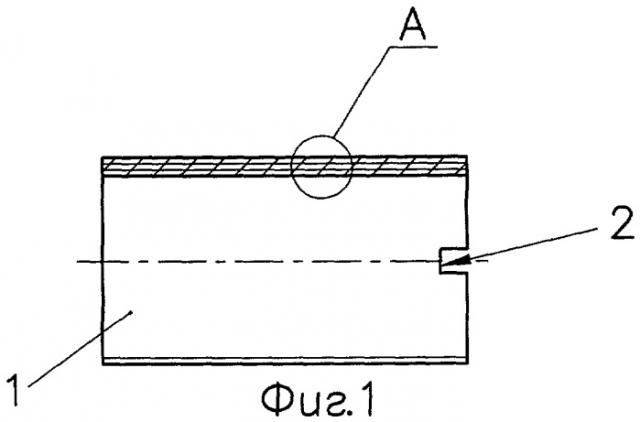

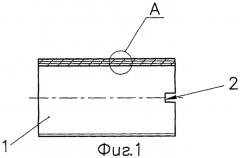

На фиг.1 изображена предлагаемая резьбовая втулка, а на фиг.2 изображена выноска А с эквидистантным расположением профилей внутренней и наружной резьбы.

Резьбовая втулка 1 содержит шлиц 2 под отвертку. Профиль и шаг наружной резьбы 3 соответствует профилю и шагу внутренней резьбы 4.

Втулка 1 ввинчивается в упрочняемое резьбовое отверстие отверткой.

Предложенная конструкция резьбовой втулки может быть выполнена с минимальной толщиной стенки и в отличие от толстостенных резьбовых втулок обладает большей податливостью, способствующей более равномерному распределению нагрузки по виткам резьбы.

В качестве аналога для заявленного способа выбран способ изготовления резьбовой втулки механической обработкой на токарных станках, предусматривающий: подачу прутка до упора, точение наружных и внутренних поверхностей с обеспечением их концентричности, подрезку торцев, снятие фасок, нарезание резьбы, отрезку детали, фрезерование шлица в специальном захвате (см. А.Л.Абибов и др. «Технология самолетостроения». М.; издательство Машиностроение, 1970, стр.281, рис.12.5).

Известен также способ изготовления из трубных заготовок вставных ниппелей для шин с внутренней и наружной резьбой, предусматривающий осевое сжатие трубы для образования фланца на периферии заготовки, расширение трубы, формование внутренних конусов и нарезку резьбы на определенных внутренних и наружных участках изделия (см. патент США №3441997, опубл. 6.05.1969 г.).

Известные способы изготовления втулок и ниппелей, содержащих наружные и внутренние резьбы, не позволяют изготавливать особо тонкостенные втулки с эквидистантным расположением профилей внутренней и наружной резьбы.

В качестве прототипа к заявленному способу изготовления втулки может быть принят способ изготовления детали с наружной и внутренней резьбой, по которому наружная и внутренняя резьба нарезаются без каких либо ограничений по их взаимной увязке (см. С.П.Митрофанов «Научные основы групповой технологии». - Лениздат. 1959, стр.86-87, рис.62).

Существо способа, принятого за прототип, заключается в том, что при индивидуальном технологическом процессе изготовления детали, содержащей внутреннюю и наружную резьбы, заготовку устанавливают в патрон токарного станка и зажимают, обтачивают наружный диаметр, подрезают торец, обтачивают наружную поверхность под резьбу, осуществляют черновую и чистовую расточку отверстия, прорезают канавку, нарезают наружную резьбу, а затем осуществляют нарезку внутренней резьбы. Однако при данном способе изготовления тонкостенной детали с наружной и внутренней резьбой не обеспечивается нарезание эквидистантных резьб из-за опасности прорезки стенки втулки резьбонарезным инструментом.

Технической задачей изобретения является создание способа изготовления особо тонкостенных втулок с внутренней и наружной эквидистантными резьбами с обеспечением минимальной остаточной толщины стенки детали между профилем внутренней резьбы и профилем наружной резьбы.

Поставленная задача решается тем, что после подрезки торца в заготовке растачивают отверстие, нарезают внутреннюю резьбу, в резьбовое отверстие завинчивают до упора технологическую резьбовую пробку с выступающей за торец резьбовой частью, обтачивают наружную поверхность под нарезку наружной резьбы, прорезают канавку для выхода вершины резьбового резца, на расстоянии от торца не менее трех шагов резьбы в резьбовой профиль технологической пробки вводят профильный резьбовой резец, позиционируют его по всему профилю резьбы пробки, настраивают кинематическую связь суппортной группы и шпинделя станка на нарезание наружной резьбы, после позиционирования резьбовой резец поперечным перемещением выводят из резьбового профиля технологической пробки на расстояние, обеспечивающее требуемую глубину нарезания наружной резьбы при первом проходе, нарезают наружную резьбу, повторяют заданное число рабочих ходов резца до нарезки резьбы в полный профиль, останавливают станок, вывинчивают технологическую резьбовую пробку, отрезают резьбовую втулку от основания заготовки и фрезеруют шлицы.

Конкретный вариант способа изготовления втулки.

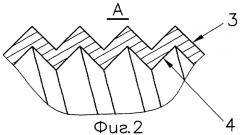

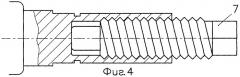

Заготовка детали 5 (см. фиг.3) устанавливается и закрепляется в патроне 6 токарного станка. Подрезают торец, растачивают отверстие под резьбу в размер L1, нарезают метчиком или профильным резьбовым резцом внутреннюю резьбу в размер L2. Затем в резьбовое отверстие завинчивают до упора технологическую резьбовую пробку 7 с выступающей за торец резьбовой частью. Технологическая резьбовая пробка имеет профиль, соответствующий профилю внутренней резьбы. Обтачивают наружную поверхность под нарезку резьбы и прорезают канавку для выхода вершины резца (см. фиг.4). Обточка наружной поверхности с ввинченной резьбовой пробкой позволяет повысить жесткость тонкостенной втулки и обеспечить ее круглость при нарезке наружной резьбы резцом. На расстоянии L3 от торца, равным не менее трех шагов резьбы, в резьбовой профиль технологической пробки вводят профильный резьбовой резец 8 (см. фиг.5), позиционируют его по всему профилю резьбы пробки, настраивают кинематическую связь суппортной группы и шпинделя станка на нарезание наружной резьбы. После позиционирования резьбовой резец поперечным перемещением выводят из резьбового профиля технологической пробки (см. фиг.6) на расстояние L4 от наружного диаметра резьбы пробки, обеспечивающее требуемую глубину нарезания наружной резьбы при первом проходе. Включают продольную подачу, нарезают резьбу. После рабочего хода отводят резец от обрабатываемой детали, возвращают его в исходное положение, устанавливают резец на требуемую глубину резания для следующего прохода. Окончательно нарезают резьбу за заданное число рабочих ходов (см. фиг.7), останавливают станок, вывинчивают резьбовую пробку, отрезают резьбовую втулку в заданный размер L5 (см. фиг.8). После отрезки фрезеруют шлицы.

Данное техническое решение позволяет изготавливать особо тонкостенные резьбовые втулки с эквидистантным расположением резьбовых профилей наружной и внутренней резьбы с обеспечением требуемой толщины стенки.

Предложенный способ изготовления резьбовых втулок может быть использован в различных отраслях машиностроения.

Способ изготовления резьбовой втулки, содержащей внутреннюю и наружную резьбы, при котором заготовку устанавливают в патрон токарного станка и зажимают, подрезают торец, отличающийся тем, что затем в заготовке растачивают отверстие, нарезают внутреннюю резьбу, в резьбовое отверстие завинчивают до упора технологическую резьбовую пробку с выступающей за торец резьбовой частью, обтачивают наружную поверхность под нарезку наружной резьбы, прорезают канавку для выхода вершины резьбового резца, на расстоянии от торца не менее трех шагов резьбы в резьбовой профиль технологической пробки вводят профильный резьбовой резец, позиционируют его по всему профилю резьбы пробки, настраивают кинематическую связь суппортной группы и шпинделя станка на нарезание наружной резьбы, после позиционирования резьбовой резец поперечным перемещением выводят из резьбового профиля технологической пробки на расстояние, обеспечивающее требуемую глубину нарезания наружной резьбы при первом проходе, нарезают наружную резьбу, повторяют заданное число рабочих ходов резца до нарезки наружной резьбы в полный профиль, останавливают станок, вывинчивают технологическую резьбовую пробку, отрезают резьбовую втулку от основания заготовки и фрезеруют шлицы.